1.本发明属于钢铁冶炼技术领域,具体涉及一种公称直径6mm的低强度高韧性拉丝钢热轧盘条的制备方法。

背景技术:

2.拉丝线材强度低、延伸性好,广泛应用于金属制品行业,用于拉丝加工生产镀锌铁丝、过滤网、丝网、纸箱扁丝和铁钉等五金制品,具有广阔的市场和良好的效益。拉丝用线材深加工要经受较大的拉拔变形,要求线材盘条的强度低塑性好,具有良好的拉拔性能。为满足大变形拉拔要求,拉丝钢盘条要求严格控制钢中非金属夹杂物形态和数量,盘条具有良好的表面质量、较小的同卷强度波动。

3.目前国内已有q195拉丝钢高线盘条的研究报道,拉丝钢盘条的生产企业为提高产品质量,从炼钢的原辅料、炼钢和轧钢工艺装备、工艺控制技术、生产过程管理全过程提高控制手段和加强控制管理,主要通过转炉冶炼

→

小方坯全程保护浇铸

→

高线轧机控轧控冷工艺路线生产,所生产的拉丝钢盘条抗拉强度rm大多在360mpa以上,可满足拉拔到φ1.2mm以上拉丝用户的需求,但产品还存在以下问题:钢中非金属夹杂物偏高,b类、d类氧化物夹杂大多在1.0级以上;盘条强度偏高,抗拉强度rm大多在350-400mpa之间;盘条进行φ1.0mm以下拉丝时容易出现断丝,制约了产品的使用。

4.为进一步改善现有拉丝钢盘条的塑韧性、拉拔变形能力,拓宽产品的使用范围,本发明旨在提供一种公称直径6mm具有低强度高韧性拉丝钢热轧盘条的制备方法。

技术实现要素:

5.本发明的目的是提供一种公称直径6mm的低强度高韧性拉丝钢热轧盘条的制备方法。

6.本发明的目的是这样实现的,一种公称直径6mm的低强度高韧性拉丝钢热轧盘条的制备方法,按照以下步骤实现:a、钢水冶炼:将铁水、废钢分别按930kg/t

钢

、125kg/t

钢

的装入配比加入120t ld转炉中,进行常规顶底复合吹炼,转炉冶炼采用双渣法冶炼,冶炼前期首批渣料分别按14~17kg/t

钢

、10~12kg/t

钢

加入石灰、轻烧白云石造渣,首批渣料造渣结束倒炉倒渣后加入第二批渣料,第二批渣料分别按10~13kg/t

钢

、11kg/t

钢

加入石灰、轻烧白云石再次造渣,控制终点钢水c含量0.04-0.05wt%,出钢温度≤1655℃;出钢前向钢包底部按2.0kg/t

钢

的量加入下列质量比的渣洗脱硫剂进行渣洗:caf

2 6.5wt%,sio

2 5.2wt%,cao 62.5wt%,na2o 7.2wt%,al1.8wt%,p 0.056wt%,s 0.082wt%,其余为不可避免的不纯物,出钢过程采用全程底吹氩工艺,氩气流量控制为20~25nl/min;b、脱氧合金化:将钢水出钢,当钢包中的钢水量大于1/4时,按下列脱氧合金化顺序:硅钙钡

→

铝锰铁,依次向钢包中加入下列物质:按0.8~1.0kg/t

钢

的量,加入下列质量比

的硅钙钡:si 50.5wt%,ba 12.5wt%,ca 10.3wt%,al 3.2wt%,其余为fe及不可避免的不纯物;按3.1~4.6kg/t

钢

的量,加入下列质量比的铝锰合金:al 23.6wt%,mn 39.6wt%,c 1.7wt%,si 1.2wt%,p 0.085wt%,s 0.035wt%,其余为fe及不可避免的不纯物;在钢包钢水量达到4/5时加完上述合金;出钢完毕后,将钢水吊送至氩站精炼工序;c、钢水氩站精炼:将钢水吊至氩站精炼工位接好氩气带,开启氩气采用20~30nl/min的小氩量吹氩3分钟,之后喂入具有下列质量比的铝钙线: ca 59.2 wt%,al 24.5wt%,其余为fe及不可避免的不纯物,喂线速度为2.5m/s,喂线量为250~350m,喂线后钢水氧活度控制在15~35ppm,喂线结束采用流量为20~30nl/min的小氩气量对钢水进行软吹氩,软吹时间为4分钟,之后加入钢水覆盖剂,加入量控制为0.8kg/t钢,将钢水吊至连铸平台浇铸工位;d、钢水浇铸:在中间包温度为1540~1555℃,拉速为2.3~2.4m/min,结晶器水量为140~150m3/h,二冷比水量为1.4~1.6l/kg的条件下,采用r12m直弧形连续矫直7机7流小方坯铸机将钢水全程保护连铸成断面165mm

×

165mm的钢坯;e、钢坯加热:将钢坯送入均热段炉温为1070~1100℃的加热炉中,加热50~70分钟后经高压水出鳞,再推送至高速线材轧机进行轧制;f、控轧控冷:钢坯送入30个机架的高速线材轧机进行轧制,在速度为0.20m/s的轧制条件下,在粗轧机组粗轧6个道次;之后在速度为12.0 m/s的轧制条件下,在中轧机组中轧6个道次;之后在速度为40.0 m/s的轧制条件下,在预精轧机组轧制6个道次;之后在速度为90.0 m/s的轧制条件下,在精轧机组轧制6~8个道次;之后在速度为90.0 m/s的轧制条件下,在减定径机组轧制4个道次;之后在温度为930~950℃,速度为90m/s的条件下吐丝;吐丝后盘条进入斯太尔摩风冷线进行控制冷却;斯太尔摩风冷线控冷时风机全部关闭,10个保温罩盖开启前4个,其余关闭;辊道速度控制为0.30~0.45m/s;之后将盘卷自然空冷至室温即获得公称直径6mm的低强度高韧性拉丝钢热轧盘条。钢的温度控制、辊道速度视不同规格要求具体确定。

7.本发明转炉冶炼出钢过程采用渣洗脱硫剂进行全程渣洗,降低了钢水中夹杂物含量及[s]含量,大幅改善了钢水洁净度;转炉冶炼采用双渣法脱磷,脱磷率》93%,显著降低了终点钢水p含量,大幅减少了钢水有害元素含量;出钢脱氧合金化过程采用硅钙钡、铝锰铁脱氧,减少了高熔点al2o3脆性夹杂的形成;氩站喂入一定数量的铝钙线,在脱氧同时大幅降低了高熔点al2o3及铝酸钙化合物的形成,促进了钢水洁净度的改善;喂线后对钢水进行软吹氩4min,有效促进了钢液中夹杂物的充分上浮排除,改善了钢水洁净度;轧钢工序控制较低的开轧温度及吐丝温度,促进了铁素体晶粒的细化;精轧后采用减定径机组轧制,盘条表面质量和尺寸精度得到了有效控制;吐丝完后的盘条采用延迟型斯太尔摩冷却方式进行控冷,风机全部关闭,在斯太尔摩辊道上以缓慢的冷速完成相变,得到铁素体(≥95%) 珠光体(2-3%) 游离渗碳体(1.0-1.5a级)高塑韧性显微组织,钢的塑韧性和拉拔变形能力显著改善。

[0008]

本发明提供的公称直径6mm的低强度高韧性拉丝钢热轧盘条的制备方法,通过对转炉冶炼、脱氧合金化工艺、出钢渣洗、氩站精炼、连铸、轧钢加热制度、控制轧制、斯太尔摩控冷等多工艺集成创新,具有工艺适用性及控制性强等特点,所生产的盘条洁净度明显高于现有生产工艺,钢中有害元素s、p含量低,p≤0.012wt%、s≤0.010wt%,o≤0.0030wt%,n≤

0.0035wt%,非金属氧化物夹杂≤0.5级;盘条具有低强度(抗拉强度rm 300-330mpa)、优异的塑韧性及拉拔变形能力,拉拔到φ0.4mm不断丝,较好地满足了用户使用需求,显著提高了产品市场竞争力。

具体实施方式

[0009]

下面结合实施例对本发明做进一步的详细说明,但不以任何方式对本发明加以限制,基于本发明教导所做的任何变换或改进,均落入本发明的保护范围。

[0010]

本发明一种公称直径6mm的低强度高韧性拉丝钢热轧盘条的制备方法,按照以下步骤实现:a、钢水冶炼:将铁水、废钢分别按930kg/t

钢

、125kg/t

钢

的装入配比加入120t ld转炉中,进行常规顶底复合吹炼,转炉冶炼采用双渣法冶炼,冶炼前期首批渣料分别按14~17kg/t

钢

、10~12kg/t

钢

加入石灰、轻烧白云石造渣,首批渣料造渣结束倒炉倒渣后加入第二批渣料,第二批渣料分别按10~13kg/t

钢

、11kg/t

钢

加入石灰、轻烧白云石再次造渣,控制终点钢水c含量0.04-0.05wt%,出钢温度≤1655℃;出钢前向钢包底部按2.0kg/t

钢

的量加入下列质量比的渣洗脱硫剂进行渣洗:caf

2 6.5wt%,sio

2 5.2wt%,cao 62.5wt%,na2o 7.2wt%,al 1.8wt%,p 0.056wt%,s 0.082wt%,其余为不可避免的不纯物,出钢过程采用全程底吹氩工艺,氩气流量控制为20~25nl/min;b、脱氧合金化:将钢水出钢,当钢包中的钢水量大于1/4时,按下列脱氧合金化顺序:硅钙钡

→

铝锰铁,依次向钢包中加入下列物质:按0.8~1.0kg/t

钢

的量,加入下列质量比的硅钙钡:si 50.5wt%,ba 12.5wt%,ca 10.3wt%,al 3.2wt%,其余为fe及不可避免的不纯物;按3.1~4.6kg/t

钢

的量,加入下列质量比的铝锰合金:al 23.6wt%,mn 39.6wt%,c 1.7wt%,si 1.2wt%,p 0.085wt%,s 0.035wt%,其余为fe及不可避免的不纯物;在钢包钢水量达到4/5时加完上述合金;出钢完毕后,将钢水吊送至氩站精炼工序;c、钢水氩站精炼:将钢水吊至氩站精炼工位接好氩气带,开启氩气采用20~30nl/min的小氩量吹氩3分钟,之后喂入具有下列质量比的铝钙线: ca 59.2 wt%,al 24.5wt%,其余为fe及不可避免的不纯物,喂线速度为2.5m/s,喂线量为250~350m,喂线后钢水氧活度控制在15~35ppm,喂线结束采用流量为20~30nl/min的小氩气量对钢水进行软吹氩,软吹时间为4分钟,之后加入钢水覆盖剂,加入量控制为0.8kg/t钢,将钢水吊至连铸平台浇铸工位;d、钢水浇铸:在中间包温度为1540~1555℃,拉速为2.3~2.4m/min,结晶器水量为140~150m3/h,二冷比水量为1.4~1.6l/kg的条件下,采用r12m直弧形连续矫直7机7流小方坯铸机将钢水全程保护连铸成断面165mm

×

165mm的钢坯;e、钢坯加热:将钢坯送入均热段炉温为1070~1100℃的加热炉中,加热50~70分钟后经高压水出鳞,再推送至高速线材轧机进行轧制。

[0011]

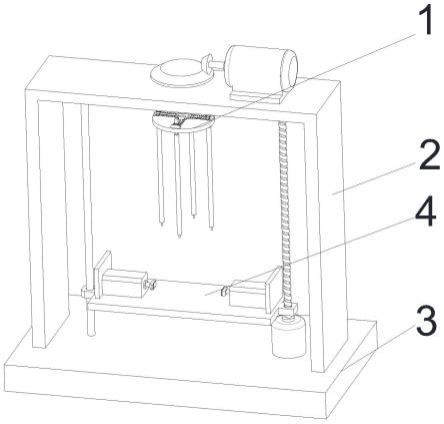

f、控轧控冷:钢坯送入30个机架的高速线材轧机进行轧制,在速度为0.20m/s的轧制条件下,在粗轧机组粗轧6个道次;之后在速度为12.0 m/s的轧制条件下,在中轧机组中轧6个道次;之后在速度为40.0 m/s的轧制条件下,在预精轧机组轧制6个道次;之后在速度为90.0 m/s的轧制条件下,在精轧机组轧制6~8个道次;之后在速度为90.0 m/s的轧制条件下,在减定径机组轧制4个道次;之后在温度为930~950℃,速度为90m/s的条件下吐丝;

吐丝后盘条进入斯太尔摩风冷线进行控制冷却;斯太尔摩风冷线控冷时风机全部关闭,10个保温罩盖开启前4个,其余关闭;辊道速度控制为0.30~0.45m/s;之后将盘卷自然空冷至室温即获得公称直径6mm的低强度高韧性拉丝钢热轧盘条。钢的温度控制、辊道速度视不同规格要求具体确定。

[0012]

步骤a中,所述铁水成分为c为:4.2-4.5wt%、si 0.20-0.40wt%、mn 0.25-0.40wt%、p0.080-0.100wt%、s≤0.025wt%,其余为fe及不可避免的不纯物。

[0013]

步骤a中,所述废钢的化学成分为:c 0.20-0.22wt%、si 0.40-0.60 wt%、mn 1.15-1.42wt%、p0.015-0.028wt%、s0.015-0.035wt%,其余为fe及不可避免的不纯物。

[0014]

步骤e中,钢坯出钢温度为980~1010℃。

[0015]

步骤f中,斯太尔摩风冷结束后集卷温度控制为630~650℃。

[0016]

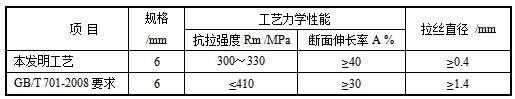

本发明还提供了所述制备方法制备的公称直径6mm的低强度高韧性拉丝钢热轧盘条,所述盘条具有下列重量百分比的化学成分:c 0.04~0.06wt%、si 0.03~0.05wt%、mn 0.20~0.26wt%、s≤0.010wt%、p≤0.012wt%、n≤0.0035wt%、o≤0.0030wt%,其余为fe及不可避免的不纯物本发明提供的公称直径6mm的低强度高韧性拉丝钢热轧盘条工艺力学性能、显微组织见表1和表2。

[0017]

表1 本发明生产的公称直径6mm的拉丝钢热轧盘条工艺力学性能表2本发明生产的公称直径6mm的拉丝钢热轧盘条金相组织实施例1a、钢水冶炼:将优质低硫铁水(c 4.2wt%、si 0.20wt%、mn 0.25wt% 、p 0.080wt%、s 0.014wt%,其余为fe及不可避免的不纯物)、优质废钢(化学成分c 0.20wt%、si 0.40 wt%、mn 1.15wt% 、p 0.015wt%、s 0.015wt%,其余为fe及不可避免的不纯物)分别按930kg/t

钢

、125kg/t

钢

的铁水、废钢装入配比加入120t ld转炉中,进行常规顶底复合吹炼,转炉冶炼采用双渣法冶炼,冶炼前期首批渣料分别按14kg/t

钢

、10kg/t

钢

加入石灰、轻烧白云石造渣,首批渣料造渣结束倒炉倒渣后加入第二批渣料,第二批渣料分别按10kg/t

钢

、11kg/t

钢

加入石灰、轻烧白云石再次造渣,控制终点钢水c含量0.04wt%,出钢温度1645℃;出钢前向钢包底部按2.0kg/t

钢

的量加入下列质量比的渣洗脱硫剂进行渣洗:caf

2 6.5wt%,sio

2 5.2wt%,cao 62.5wt%,na2o 7.2wt%,al 1.8wt%,p 0.056wt%,s 0.082wt%,其余为不可避免的不纯物,出钢过程采用全程底吹氩工艺,氩气流量控制为20nl/min。

[0018]

b、脱氧合金化:将a步骤冶炼完毕的钢水出钢,当钢包中的钢水量大于1/4时,按下

列脱氧合金化顺序:硅钙钡

→

铝锰铁,依次向钢包中加入下列物质:按0.8kg/t

钢

的量,加入下列质量比的硅钙钡:si 50.5wt%,ba 12.5wt%,ca 10.3wt%,al 3.2wt%,其余为fe及不可避免的不纯物;按3.1kg/t

钢

的量,加入下列质量比的铝锰合金:al 23.6wt%,mn 39.6wt%,c 1.7wt%,si 1.2wt%,p 0.085wt%,s 0.035wt%,其余为fe及不可避免的不纯物;在钢包钢水量达到4/5时加完上述合金;出钢完毕后,将钢水吊送至氩站精炼工序。

[0019]

c、钢水氩站精炼:将b步骤出钢完毕钢水吊至氩站精炼工位接好氩气带,开启氩气采用小氩量(20nl/min)吹氩3分钟,之后喂入具有下列质量比的铝钙线: ca 59.2 wt%,al 24.5wt%,其余为fe及不可避免的不纯物,喂线速度为2.5m/s,喂线量为250m,喂线后钢水氧活度控制在35ppm,喂线结束采用流量为20nl/min的小氩气量对钢水进行软吹氩,软吹时间为4分钟,之后加入钢水覆盖剂,加入量控制为0.8kg/t钢,将钢水吊至连铸平台浇铸工位。

[0020]

d、钢水浇铸:在中间包温度为1555℃,拉速为2.3m/min,结晶器水量为140m3/h,二冷比水量为1.4l/kg的条件下,采用r12m直弧形连续矫直7机7流小方坯铸机将c步骤的钢水全程保护连铸成断面165mm

×

165mm的钢坯;e、钢坯加热:将d步骤钢坯送入均热段炉温为1070℃的加热炉中,加热50分钟,钢坯出钢温度为980℃,后经高压水出鳞,推送至高速线材轧机进行轧制。

[0021]

f、控轧控冷:将e步骤的钢坯送入30个机架的高速线材轧机进行轧制,在速度为0.20m/s的轧制条件下,在粗轧机组粗轧6个道次;之后在速度为12.0 m/s的轧制条件下,在中轧机组中轧6个道次;之后在速度为40.0 m/s的轧制条件下,在预精轧机组轧制6个道次;之后在速度为90.0 m/s的轧制条件下,在精轧机组轧制6个道次;之后在速度为90.0 m/s的轧制条件下,在减定径机组轧制4个道次;之后在温度为930℃,速度为90m/s的条件下吐丝;吐丝后盘条进入斯太尔摩风冷线进行控制冷却;斯太尔摩风冷线控冷时风机全部关闭,10个保温罩盖开启前4个,其余关闭;辊道速度控制为0.30~0.45m/s;斯太尔摩风冷结束后集卷温度控制为630℃,之后将盘卷自然空冷至室温即获得公称直径6mm的低强度高韧性拉丝钢热轧盘条,该盘条具有下列重量百分比的化学成分:c 0.04wt%、si 0.03wt%、mn 0.20wt%、s 0.005wt%、p 0.007wt%、n 0.0028wt%、o 0.0020wt%,其余为fe及不可避免的不纯物。

[0022]

实施例1提供的公称直径6mm的低强度高韧性拉丝钢热轧盘条工艺力学性能、显微组织见表3和表4。

[0023]

表3 实施例1生产的公称直径6mm的拉丝钢热轧盘条工艺力学性能表4 实施例1生产的公称直径6mm的拉丝钢热轧盘条金相组织

实施例2a、钢水冶炼:将优质低硫铁水(c 4.4wt%、si 0.30wt%、mn 0.32wt% 、p 0.090wt%、s 0.020wt%,其余为fe及不可避免的不纯物)、优质废钢(化学成分c 0.21wt%、si 0.50wt%、mn 1.28wt% 、p 0.021wt%、s 0.025wt%,其余为fe及不可避免的不纯物)分别按930kg/t

钢

、125kg/t

钢

的铁水、废钢装入配比加入120t ld转炉中,进行常规顶底复合吹炼,转炉冶炼采用双渣法冶炼,冶炼前期首批渣料分别按16kg/t

钢

、11kg/t

钢

加入石灰、轻烧白云石造渣,首批渣料造渣结束倒炉倒渣后加入第二批渣料,第二批渣料分别按12kg/t

钢

、11kg/t

钢

加入石灰、轻烧白云石再次造渣,控制终点钢水c含量0.05wt%,出钢温度1650℃;出钢前向钢包底部按2.0kg/t

钢

的量加入下列质量比的渣洗脱硫剂进行渣洗:caf

2 6.5wt%,sio

2 5.2wt%,cao 62.5wt%,na2o 7.2wt%,al1.8wt%,p 0.056wt%,s 0.082wt%,其余为不可避免的不纯物,出钢过程采用全程底吹氩工艺,氩气流量控制为25nl/min。

[0024]

b、脱氧合金化:将a步骤冶炼完毕的钢水出钢,当钢包中的钢水量大于1/4时,按下列脱氧合金化顺序:硅钙钡

→

铝锰铁,依次向钢包中加入下列物质:按0.9kg/t

钢

的量,加入下列质量比的硅钙钡:si 50.5wt%,ba 12.5wt%,ca 10.3wt%,al 3.2wt%,其余为fe及不可避免的不纯物;按3.8kg/t

钢

的量,加入下列质量比的铝锰合金:al 23.6wt%,mn 39.6wt%,c 1.7wt%,si 1.2wt%,p 0.085wt%,s 0.035wt%,其余为fe及不可避免的不纯物;在钢包钢水量达到4/5时加完上述合金;出钢完毕后,将钢水吊送至氩站精炼工序。

[0025]

c、钢水氩站精炼:将b步骤出钢完毕钢水吊至氩站精炼工位接好氩气带,开启氩气采用小氩量(25nl/min)吹氩3分钟,之后喂入具有下列质量比的铝钙线: ca 59.2 wt%,al 24.5wt%,其余为fe及不可避免的不纯物,喂线速度为2.5m/s,喂线量为300m,喂线后钢水氧活度控制在25ppm,喂线结束采用流量为25nl/min的小氩气量对钢水进行软吹氩,软吹时间为4分钟,之后加入钢水覆盖剂,加入量控制为0.8kg/t钢,将钢水吊至连铸平台浇铸工位。

[0026]

d、钢水浇铸:在中间包温度为1550℃,拉速为2.4m/min,结晶器水量为145m3/h,二冷比水量为1.5l/kg的条件下,采用r12m直弧形连续矫直7机7流小方坯铸机将c步骤的钢水全程保护连铸成断面165mm

×

165mm的钢坯;e、钢坯加热:将d步骤钢坯送入均热段炉温为1090℃的加热炉中,加热60分钟,钢坯出钢温度为990℃,后经高压水出鳞,推送至高速线材轧机进行轧制。

[0027]

f、控轧控冷:将e步骤的钢坯送入30个机架的高速线材轧机进行轧制,在速度为0.20m/s的轧制条件下,在粗轧机组粗轧6个道次;之后在速度为12.0 m/s的轧制条件下,在中轧机组中轧6个道次;之后在速度为40.0 m/s的轧制条件下,在预精轧机组轧制6个道次;之后在速度为90.0 m/s的轧制条件下,在精轧机组轧制7个道次;之后在速度为90.0 m/s的轧制条件下,在减定径机组轧制4个道次;之后在温度为940℃,速度为90m/s的条件下吐丝;吐丝后盘条进入斯太尔摩风冷线进行控制冷却;斯太尔摩风冷线控冷时风机全部关闭,10个保温罩盖开启前4个,其余关闭;辊道速度控制为0.30~0.45m/s;斯太尔摩风冷结束后集卷温度控制为640℃,之后将盘卷自然空冷至室温即获得公称直径6mm的低强度高韧性拉丝钢热轧盘条,所述盘条具有下列重量百分比的化学成分:c 0.05wt%、si 0.04wt%、mn 0.23wt%、s 0.008wt%、p 0.010wt%、n 0.0030wt%、o 0.0025wt%,其余为fe及不可避免的不纯物。

[0028]

实施例2提供的一种公称直径6mm的低强度高韧性拉丝钢热轧盘条工艺力学性能、

显微组织见表5和表6。

[0029]

表5 实施例2生产的公称直径6mm的拉丝钢热轧盘条工艺力学性能表6 实施例2生产的公称直径6mm的拉丝钢热轧盘条金相组织实施例3a、钢水冶炼:将优质低硫铁水(c 4.5wt%、si 0.40wt%、mn 0.40wt% 、p 0.100wt%、s 0.025wt%,其余为fe及不可避免的不纯物)、优质废钢(化学成分c 0.22wt%、si 0.60 wt%、mn 1.42wt% 、p 0.028wt%、s 0.035wt%,其余为fe及不可避免的不纯物)分别按930kg/t

钢

、125kg/t

钢

的铁水、废钢装入配比加入120t ld转炉中,进行常规顶底复合吹炼,转炉冶炼采用双渣法冶炼,冶炼前期首批渣料分别按17kg/t

钢

、12kg/t

钢

加入石灰、轻烧白云石造渣,首批渣料造渣结束倒炉倒渣后加入第二批渣料,第二批渣料分别按13kg/t

钢

、11kg/t

钢

加入石灰、轻烧白云石再次造渣,控制终点钢水c含量0.05wt%,出钢温度1655℃;出钢前向钢包底部按2.0kg/t

钢

的量加入下列质量比的渣洗脱硫剂进行渣洗:caf

2 6.5wt%,sio

2 5.2wt%,cao 62.5wt%,na2o 7.2wt%,al1.8wt%,p 0.056wt%,s 0.082wt%,其余为不可避免的不纯物,出钢过程采用全程底吹氩工艺,氩气流量控制为25nl/min。

[0030]

b、脱氧合金化:将a步骤冶炼完毕的钢水出钢,当钢包中的钢水量大于1/4时,按下列脱氧合金化顺序:硅钙钡

→

铝锰铁,依次向钢包中加入下列物质:按1.0kg/t

钢

的量,加入下列质量比的硅钙钡:si 50.5wt%,ba 12.5wt%,ca 10.3wt%,al 3.2wt%,其余为fe及不可避免的不纯物;按4.6kg/t

钢

的量,加入下列质量比的铝锰合金:al 23.6wt%,mn 39.6wt%,c 1.7wt%,si 1.2wt%,p 0.085wt%,s 0.035wt%,其余为fe及不可避免的不纯物;在钢包钢水量达到4/5时加完上述合金;出钢完毕后,将钢水吊送至氩站精炼工序。

[0031]

c、钢水氩站精炼:将b步骤出钢完毕钢水吊至氩站精炼工位接好氩气带,开启氩气采用小氩量(30nl/min)吹氩3分钟,之后喂入具有下列质量比的铝钙线: ca 59.2 wt%,al 24.5wt%,其余为fe及不可避免的不纯物,喂线速度为2.5m/s,喂线量为350m,喂线后钢水氧活度控制在15ppm,喂线结束采用流量为30nl/min的小氩气量对钢水进行软吹氩,软吹时间为4分钟,之后加入钢水覆盖剂,加入量控制为0.8kg/t钢,将钢水吊至连铸平台浇铸工位。

[0032]

d、钢水浇铸:在中间包温度为1540℃,拉速为2.4m/min,结晶器水量为150m3/h,二冷比水量为1.6l/kg的条件下,采用r12m直弧形连续矫直7机7流小方坯铸机将c步骤的钢水全程保护连铸成断面165mm

×

165mm的钢坯;e、钢坯加热:将d步骤钢坯送入均热段炉温为1100℃的加热炉中,加热70分钟,钢坯出钢温度为1010℃,后经高压水出鳞,推送至高速线材轧机进行轧制。

[0033]

f、控轧控冷:将e步骤的钢坯送入30个机架的高速线材轧机进行轧制,在速度为0.20m/s的轧制条件下,在粗轧机组粗轧6个道次;之后在速度为12.0 m/s的轧制条件下,在中轧机组中轧6个道次;之后在速度为40.0 m/s的轧制条件下,在预精轧机组轧制6个道次;之后在速度为90.0 m/s的轧制条件下,在精轧机组轧制8个道次;之后在速度为90.0 m/s的轧制条件下,在减定径机组轧制4个道次;之后在温度为950℃,速度为90m/s的条件下吐丝;吐丝后盘条进入斯太尔摩风冷线进行控制冷却;斯太尔摩风冷线控冷时风机全部关闭,10个保温罩盖开启前4个,其余关闭;辊道速度控制为0.30~0.45m/s;斯太尔摩风冷结束后集卷温度控制为650℃,之后将盘卷自然空冷至室温即获得公称直径6mm的低强度高韧性拉丝钢热轧盘条,所述盘条具有下列重量百分比的化学成分:c 0.06wt%、si 0.05wt%、mn 0.26wt%、、s 0.010wt%、p 0.012wt%、n 0.0035wt%、o 0.0030wt%,其余为fe及不可避免的不纯物。

[0034]

实施例3提供的公称直径6mm的低强度高韧性拉丝钢热轧盘条工艺力学性能、显微组织见表7和表8。

[0035]

表7 实施例3生产的公称直径6mm的拉丝钢热轧盘条工艺力学性能表8 实施例3生产的公称直径6mm的拉丝钢热轧盘条金相组织

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。