1.本发明属于金属陶瓷材料技术领域,具体涉及到一种超强超硬高断裂韧性的硬质合金及其制备方法。

背景技术:

2.硬质合金具有高硬度、高强度、高断裂韧性和耐磨性等优异性能,而被广泛应用于金属切削、模具、耐磨零件、航空涂料和矿山工具等领域。这得益于陶瓷相的高硬度和弹性模量,与高延性高韧性金属的最佳复合,wc-co硬质合金是最成功的复合材料之一。但传统wc-co硬质合金中固有的粗大wc晶粒组织及其本征脆性等因素往往限制了对性能有要求更高的应用领域。近年来,为进一步提高硬质合金的力学性能,研究人员在制备工艺等方面做了诸多尝试,如以少量硬质相(如tac,vc及cr3c2等)掺杂改善硬质合金的烧结性能,或以强抗腐蚀及抗氧化能力的金属间化合物如(ni3al,tial3等)代替传统粘结剂co,以提升高温抗腐蚀性能,但往往都以牺牲韧性为代价。因此,寻找可替换的硬质相和粘结剂材料,将成为克服下一代硬质合金挑战的驱动力。

3.传统wc-co硬质合金通常将过渡金属碳化物作为微观组织结构和性能调控添加剂(《1%质量比)。如利用ta、nb在wc中的高固溶度,添加tac、nbc可提高合金的红硬性及抗热冲击性能,添加vc、cr3c2、mo2c等通过界面偏析有效抑制wc晶粒生长,tic可抑制硬质合金作为切削刀具与被加工件之间的扩散行为等。因此合金添加剂的界面偏析行为、固溶行为等与合金性能密切相关。含四种及以上等摩尔比过渡金属碳化物的多组元高熵碳化物(hec)作为硬质相有望充分发挥出协同增强效应。高硬度、高热稳定性的新型高熵碳化物(hftatinbv)c和(tatinbvw)c作为硬质相的硬质合金于2021年被首次报导[j.potschke,m.dahal,a.vornberger,m.herrmann,a.michaelis,metals,11(2021)271]。虽然该种致密的新型硬质合金被成功制备,但其组织内部形成的脆性氧化物和多组元高熵碳化物基体的相分离,使其显微硬度和断裂韧性仍然无法比肩传统wc-co硬质合金。因此,开发具备高强度、高硬度和高韧性的硬质合金依然面临着技术问题。

技术实现要素:

[0004]

本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

[0005]

鉴于上述和/或现有技术中存在的问题,提出了本发明。

[0006]

本发明的其中一个目的是提供一种超强超硬高断裂韧性的硬质合金,解决现有硬质合金强韧性不足的技术问题。

[0007]

为解决上述技术问题,本发明提供了如下技术方案:一种超强超硬高断裂韧性的硬质合金,按照原子百分比计包括下述组分,w 5~10%,ta 3~10%,nb 8~10%,zr 8~10%,ti 8~20%,c 35~50%,co 6~20%;且w、ta、nb、zr、ti的原子百分含量之和≤60%

且≥30%;

[0008]

所述硬质合金具有如下特性之一:

[0009]

(i)质量密度为7.954~9.677g

·

cm-3

;

[0010]

(ii)室温下抗压强度为2000~5000mpa;

[0011]

(iii)维氏硬度为1500~2300;

[0012]

(iv)断裂韧性为5.8~10.0mpa

·m1/2

。

[0013]

作为本发明超强超硬高断裂韧性的硬质合金的一种优选方案,其中:所述w、ta、nb、zr、ti与c构成多组元碳化物基体,所述co构成粘结相,所述co以12wt.%的质量百分比的量存在。

[0014]

作为本发明超强超硬高断裂韧性的硬质合金的一种优选方案,其中:所述w、ta、nb、zr、ti元素的摩尔比为等摩尔比或接近等摩尔比。

[0015]

作为本发明超强超硬高断裂韧性的硬质合金的一种优选方案,其中:所述w、ta、nb、zr、ti元素的摩尔量之和等于碳的摩尔量。

[0016]

本发明的另一个目的是提供如上述所述的超强超硬高断裂韧性的硬质合金的制备方法,包括,

[0017]

按权利要求1所述的合金除co外的各组分原子配比配取各组分,在真空或惰性气体保护条件下一次球磨,筛粉后与co粉按比例混合,在真空或惰性气体保护条件下二次球磨,筛粉后在模具中压实制坯,在真空或惰性气体保护条件下烧结,得到硬质合金块体材料。

[0018]

作为本发明超强超硬高断裂韧性的硬质合金的制备方法的一种优选方案,其中:所述一次球磨和二次球磨,球料比为5~10:1,球磨机转速为每分钟100~600转。

[0019]

作为本发明超强超硬高断裂韧性的硬质合金的制备方法的一种优选方案,其中:所述一次球磨,球磨时间为10~110小时。

[0020]

作为本发明超强超硬高断裂韧性的硬质合金的制备方法的一种优选方案,其中:所述二次球磨,球磨时间为6~10小时。

[0021]

作为本发明超强超硬高断裂韧性的硬质合金的制备方法的一种优选方案,其中:所述烧结,采用热压烧结、气压烧结或放电等离子体烧结。

[0022]

作为本发明超强超硬高断裂韧性的硬质合金的制备方法的一种优选方案,其中:所述烧结,烧结温度为1200~1600℃,烧结时间为5~40分钟,烧结压力为1~60兆帕,烧结过程在真空或惰性气体保护条件下进行。

[0023]

与现有技术相比,本发明具有如下有益效果:

[0024]

本发明制备的硬质合金包含多组元碳化物基体,co粘结相,以及少量氧化锆相等。该种硬质合金的质量密度为7.954~9.677g

·

cm-3

,室温下抗压强度为2000~5000mpa,维氏硬度(hv1)为1500~2300,断裂韧性(k

ic

)为5.8~10.0mpa

·m1/2

;可作为高性能硬质合金应用于金属切削、模具、航空涂料和矿山工具等领域。

附图说明

[0025]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本

领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

[0026]

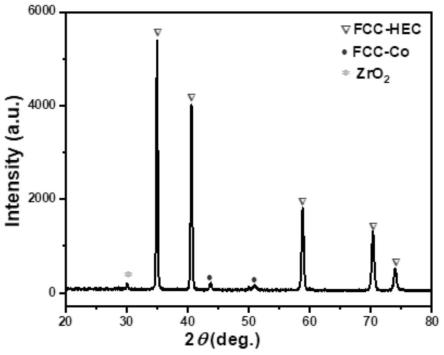

图1是本发明实施例1提供的超强超硬高断裂韧性硬质合金材料的xrd谱图。

[0027]

图2是本发明实施例1提供的超强超硬高断裂韧性硬质合金材料的扫描电镜形貌图及能谱分析结果。

[0028]

图3是本发明实施例1提供的超强超硬高断裂韧性硬质合金材料的维氏压痕扫描电镜图。

[0029]

图4是本发明实施例1提供的超强超硬高断裂韧性硬质合金材料的室温压缩力学曲线。

[0030]

图5是本发明实施例2提供的超强超硬高断裂韧性硬质合金材料的xrd谱图。

[0031]

图6是本发明实施例2提供的超强超硬高断裂韧性硬质合金材料的扫描电镜形貌图及能谱分析结果。

[0032]

图7是本发明实施例2提供的超强超硬高断裂韧性硬质合金材料的维氏压痕扫描电镜图。

[0033]

图8是本发明实施例2提供的超强超硬高断裂韧性硬质合金材料的室温压缩力学曲线图。

[0034]

图9是本发明实施例3提供的超强超硬高断裂韧性硬质合金材料的xrd谱图。

[0035]

图10是本发明实施例3提供的超强超硬高断裂韧性硬质合金材料的扫描电镜形貌图及能谱分析结果。

[0036]

图11是本发明实施例3提供的超强超硬高断裂韧性的硬质合金的维氏压痕扫描电镜图。

[0037]

图12是本发明实施例3提供的超强超硬高断裂韧性硬质合金材料的室温压缩力学曲线图。

具体实施方式

[0038]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

[0039]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

[0040]

其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

[0041]

如无特别说明,实施例中所采用的原料均为商业购买。

[0042]

实施例1

[0043]

(1)按照化学式(w6ta4nb

10

zr

10

ti

20

)c

50

(原子百分数)进行配料,原料使用各元素对应的单碳化物(wc,tac,nbc,zrc,tic)粉末,纯度大于99.9%;

[0044]

(2)在ar气保护条件下将碳化物粉末置入装有研磨球的球磨罐中并密闭好,将装好碳化物粉料的球磨罐装入球磨机,运行80小时;球磨时的球料比为5:1,球磨机转速为每

分钟300转;

[0045]

(3)在ar气保护条件下取出多组元碳化物粉末,并完成200目筛粉;

[0046]

(4)再按照化学式(w6ta4nb

10

zr

10

ti

20

)c

50-12wt.%co进行配料,即co与步骤(3)筛粉后的(w6ta4nb

10

zr

10

ti

20

)c

50

混合后以12wt.%的质量百分比的量存在;其中,co使用纯元素粉末,纯度大于99.9%;

[0047]

(5)在ar气保护条件下将粉末置入装有研磨球的球磨罐中并密闭好,将装好混合粉料的球磨罐装入球磨机,运行6小时;球磨时的球料比为5:1,球磨机转速为每分钟300转;

[0048]

(6)在ar气保护条件下取出混合粉末,并完成200目筛粉;

[0049]

(7)将步骤(6)中完成筛粉后的粉末在ar气保护条件下装入石墨模具并手动压实,在真空条件下采用放电等离子体方法烧结,烧结温度为1500℃,烧结时间为8分钟,烧结压力为30兆帕;烧结后得到密实的块体材料,即实施例1中的合金。

[0050]

由附图1的xrd图谱可知,实施例1所得该硬质合金由面心立方(fcc)结构基体、面心立方(fcc)结构粘结相co、以及少量氧化锆组成。由图2的扫描电镜图和对应的能谱分析结果图可知,粘结相co分布比较不均匀,且存在烧结孔洞,这与烧结时液相co的溢出有关。co在碳化物基体晶粒周围的铺展不充分。基体晶粒的平均尺寸为1.2μm。由图3的维氏压痕扫描电镜图可见,实施例1所得硬质合金的维氏硬度hv1为2146

±

16,hv30为1797

±

9,压痕周围的径向裂纹较长,计算的断裂韧性(k

ic

)为6.3

±

0.2mpa

·m1/2

。由图4的室温压缩曲线图可见,实施例1所得硬质合金的抗压强度约为4685mpa。

[0051]

实施例2

[0052]

(1)按照化学式(w

10

ta

10

nb

10

zr

10

ti

10

)c

50

(原子百分数)进行配料,原料使用各元素对应的单碳化物(wc,tac,nbc,zrc,tic)粉末,纯度大于99.9%;

[0053]

(2)在ar气保护条件下将碳化物粉末置入装有研磨球的球磨罐中并密闭好,将装好粉料的球磨罐装入球磨机,运行80小时;球磨时的球料比为5:1,球磨机转速为每分钟300转;

[0054]

(3)在ar气保护条件下取出多组元碳化物粉末,并完成200目筛粉;

[0055]

(4)再按照化学式(w

10

ta

10

nb

10

zr

10

ti

10

)c

50-12wt.%co进行配料,即co与步骤(3)筛粉后的(w

10

ta

10

nb

10

zr

10

ti

10

)c

50

混合后以12wt.%的质量百分比的量存在;其中,co使用纯元素粉末,纯度大于99.9%;

[0056]

(5)在ar气保护条件下将混合粉末置入装有研磨球的球磨罐中并密闭好,将装好粉料的球磨罐装入球磨机,运行6小时;球磨时的球料比为5:1,球磨机转速为每分钟300转;

[0057]

(6)在ar气保护条件下取出混合粉末,并完成200目筛粉;

[0058]

(7)将步骤(6)中完成筛粉后的粉末在ar气保护条件下装入石墨模具并手动压实,在真空保护条件下采用放电等离子体方法烧结,烧结温度为1600℃,烧结时间为8分钟,烧结压力为30兆帕;烧结后得到密实的块体材料,即实施例2中的合金。

[0059]

由附图5的xrd图谱可知,实施例2所得该硬质合金由面心立方(fcc)结构基体、面心立方(fcc)结构的co粘结相、少量氧化锆及少量η-w3co3c相组成。由图6的扫描电镜图和对应能谱分析结果可知,该硬质合金无孔洞等缺陷,硬质相与粘结相呈理想的骨架结构。基体晶粒的平均尺寸约为2.1μm。co在该多组元碳化物基体晶粒周围的铺展较充分,也表明了液态钴与该多组元碳化物基体之间较好的润湿性。由图7的维氏压痕扫描电镜图可见,实施例

2所得硬质合金的维氏硬度hv1为1647

±

11,hv30为1485

±

3,压痕周围的径向裂纹较短,计算的断裂韧性(k

ic

)为8.8

±

0.3mpa

·m1/2

。由图8的室温压缩曲线图可见,实施例2所得硬质合金的抗压强度约为3316mpa。

[0060]

实施例3

[0061]

(1)按照化学式(w

10

ta

10

nb

10

zr

10

ti

10

)c

45

(原子百分数)进行配料,原料使用各元素对应的碳化物(w2c,tac,nbc,zrc,tic)粉末,纯度大于99.9%;

[0062]

(2)在ar气保护条件下将碳化物粉末置入装有研磨球的球磨罐中并密闭好,将装好粉料的球磨罐装入球磨机,运行80小时;球磨时的球料比为5:1,球磨机转速为每分钟300转;

[0063]

(3)在ar气保护条件下取出该多组元碳化物粉末,并完成筛粉;

[0064]

(4)再按照化学式(w

10

ta

10

nb

10

zr

10

ti

10

)c

45-12wt.%co进行配料,即co与步骤(3)筛分后的(w

10

ta

10

nb

10

zr

10

ti

10

)c

45

混合后以12wt.%的质量百分比的量存在;其中,co使用纯元素颗粒,纯度大于99.9%;

[0065]

(5)在ar气保护条件下将混合粉末置入装有研磨球的球磨罐中并密闭好,将装好粉料的球磨罐装入球磨机,运行6小时;球磨时的球料比为5:1,球磨机转速为每分钟300转;

[0066]

(6)在ar气保护条件下取出混合粉末,并完成200目筛粉;

[0067]

(7)将步骤(6)中完成筛粉后的粉末在ar气保护条件下装入石墨模具并手动压实,在真空保护条件下采用放电等离子体方法烧结,烧结温度为1600℃,烧结时间为8分钟,烧结压力为30兆帕;烧结后得到密实的块体材料,即实施例3中的合金。

[0068]

由附图9的xrd图谱可知,实施例3所得该硬质合金由面心立方(fcc)结构基体、面心立方(fcc)结构co粘结相、η-w3co3c相及少量氧化锆组成。由图10的扫描电镜图和对应的能谱分析结果图可知,硬质相与粘结相呈理想的骨架结构,无烧结孔洞等缺陷,但该多组元碳化物基体晶粒周围及co相中间均存在粗大的η-w3co3c相,基体晶粒的平均尺寸约为4.7μm。由图11的维氏压痕扫描电镜图可见,实施例3所得硬质合金的维氏硬度hv1为1521

±

20,hv30为1320

±

17。通过压痕周围的径向裂纹长度计算的断裂韧性(k

ic

)为5.9

±

0.3mpa

·m1/2

。由图12的室温压缩曲线图可见,实施例3所得硬质合金的抗压强度约为2336mpa。

[0069]

对比例1

[0070]

根据文献记载[j.potschke,m.dahal,a.vornberger,m.herrmann,a.michaelis,metals,11(2021)271],以高熵碳化物为硬质相的(hftatinbv)c-12wt.%co和(tatinbvw)c-12wt.%co硬质合金,其维氏硬度(hv10)分别为1203

±

15、1432

±

10,断裂韧性(k

ic

)分别为8.5

±

0.2mpa

·m1/2

、6.7

±

0.2mpa

·m1/2

。

[0071]

比较实施例1、2、3和对比例1可知:本实施例1硬质合金的维氏硬度hv30为1797

±

9,断裂韧性为6.3

±

0.2mpa

·m1/2

,硬度远高于对比例1中(tatinbvw)c-12wt.%co硬质合金的硬度。本实施例2硬质合金的维氏硬度hv30为1485

±

3,断裂韧性为8.8

±

0.3mpa

·m1/2

,其硬度和断裂韧性均明显优于对比例1中的硬质合金性能。

[0072]

比较实施例1、2和3可知:以近等摩尔比且为化学计量比的(w

10

ta

10

nb

10

zr

10

ti

10

)c

50

多组元碳化物为硬质相时,即实施例2所得硬质合金由于较好的烧结性能,粘结相co与基体相之间较好的润湿性,最少的脆性η-w3co3c相,从而使得该硬质合金兼具高硬度,高强度和高断裂韧性。

[0073]

在本发明提供的该新型硬质合金材料中,在组分匹配方面,具有以下特点:首先,与传统wc-co合金相比,该合金以(wtanbzrti)c多组元碳化物为硬质相,利用多组元碳化物在液态co粘结相中的溶解-析出,来调控硬质相与粘结相之间的界面润湿性,优化整体界面结合力,从而提升力学性能。另一方面,利用多组元碳化物在co中的微量溶解,能够改变面心立方结构co的热力学平衡状态,使其保存至室温,从而提高硬质合金的断裂韧性。

[0074]

本发明提供的该种硬质合金材料中,以(wtanbzrti)c多组元碳化物为硬质相,较比于传统wc-co硬质合金,该硬质合金具有更优的烧结性能。多组元碳化物在烧结过程中不易发生晶粒的异常长大,晶粒更为均匀细小,使得粘结相co的厚度和分布也更均匀。另外,无需额外的性能调控添加剂,就能同时提高合金的红硬性及抗热冲击性能,包涵的ti-c键还可抑制硬质合金作为切削刀具与被加工件之间的扩散行为等。

[0075]

本发明制备的硬质合金包含多组元碳化物基体,co粘结相,以及少量氧化锆相等。该种硬质合金的质量密度为7.954~9.677g

·

cm-3

,室温下抗压强度为2000~5000mpa,维氏硬度(hv1)为1500~2300,断裂韧性(k

ic

)为5.8~10.0mpa

·m1/2

;可作为高性能硬质合金应用于金属切削、模具、航空涂料和矿山工具等领域。

[0076]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。