1.本发明涉及一种纸杯及其生产工艺、设备。

背景技术:

2.市面上的一次性纸杯一般为单层杯或双层杯,其中单层杯存在如下缺陷:(1)杯身薄且软,握杯易变形,防烫能力差;在饮用热饮时,一方面直接握杯因隔热差易造成直接烫伤;另一方面杯体易变形,热水易撒漏造成间接烫伤;(2)杯身接缝短,易渗水;普通纸杯重叠部分长度一般为5~10mm,纸杯盛水后,水会向纸层渗透,直至渗穿重叠部位渗出,造成纸杯破裂。双层杯是在单层杯外附加粘贴外杯形成,其实质仍为单层结构,并未解决杯身刚性差、接缝短、易渗水的问题,并且虽在一定程度上解决了防烫问题,但效果有限。在双层杯生产工艺上,需要额外增加外杯成型和内外杯粘接的生产工序,工序更加复杂,生产效率降低,不利于纸杯规模化生产。

技术实现要素:

3.发明目的:本发明的目的是提出一种杯身挺度高、防渗水性能强,并且隔热效果更好的纸杯;本发明的第二目的是提出该纸杯的生产工艺;本发明的第三目的是提出该纸杯的生产设备。

4.技术方案:本发明一方面提供一种纸杯,包括杯身、杯底和杯口,杯身由涂覆有淋膜层的扇形片卷叠而成,包括通过熔融淋膜层相互粘接的内层、中间层和外层,其中中间层为凹凸面层,中间层与外层间形成隔热空腔;杯口及杯底连接处均为包括内层和外层的双层结构。

5.进一步地,淋膜层为树脂材料。

6.另一方面,本发明还提供一种纸杯的生产工艺,包括如下步骤:

7.(1)对放卷的纸张对应于中间层的区域进行凹凸面压制;

8.(2)对压制好的纸张进行表面淋膜处理,冷却后形成带有淋膜层的淋膜纸;

9.(3)在淋膜纸上裁切出扇形片;

10.(4)通过纸杯成型机对扇形片进行卷叠成型,过程中加热淋膜层使其保持熔融,以便内层、中间层和外层相互粘接;

11.(5)杯口卷边和杯底粘贴成型。

12.进一步地,步骤(1)中,压制的凹凸面深度为0.1~2mm。

13.进一步地,步骤(2)中,中间层上凹面处淋膜,且淋膜层填满整个凹陷处。

14.进一步地,步骤(3)中,裁切扇形片前,将淋膜纸上对应于外层的区域非淋膜一侧作为印刷区域,进行图案印刷。

15.进一步地,步骤(4)中,对扇形片对应于中间层与外层的区域进行加热。

16.本发明还提供一种实现上述生产工艺的设备,包括:

17.纸卷,用以放卷纸张;

18.凸压制辊和真空凹压制辊,用以在放卷纸张对应于中间层的区域压制出凹凸面;

19.模头,用以在压制好的纸张表面形成一层薄薄的淋膜层;

20.冷却辊,用以对淋膜层进行冷却,形成淋膜纸;

21.裁切设备,用以在淋膜纸上裁切出扇形片;

22.纸杯成型机,用以对扇形片进行卷叠成型。

23.进一步地,纸杯成型机包括:

24.平板模具,呈扇形,用以放置扇形片;

25.加热单元,设置在平板模具底部,用以加热淋膜层使其保持熔融;

26.转臂,沿其铰接点呈扇面转动;

27.真空成型筒,转动设置在转臂端部,用以吸附扇形片对应于内层的一端,转臂和真空成型筒同步转动,制成纸杯筒。

28.进一步地,上述设备还包括印刷设备,用以在淋膜纸上对应于外层的区域非淋膜一侧进行图案印刷。

29.有益效果:本发明与现有技术相比,具有如下显著优点:

30.(1)杯身刚性上,纸杯的中间部分为三层结构,且中间层为凹凸面层,可形成多点连接的网状结构,较双层纸杯上下连接的结构刚性更好;杯口端和杯底端为双层纸膜结构,对比相同杯身厚度单层纸杯,双层结构(纸 膜 纸 膜)刚性要优于单层结构(纸 膜),刚性强度更好。

31.特别地,普通双层杯增加了杯身整体厚度,会增加多纸杯叠杯的间距,造成相同空间内纸杯存放数量减少,存在空间利用率低的问题。而由于本发明的三层纸杯具有更好的刚性,其生产用纸厚度可采用单层杯的一半,使得杯身厚度明显小于双层杯杯身厚度,这样多个纸杯叠杯厚度更低,相同空间内存放纸杯数量更多。

32.(2)防渗水性能上,杯身重叠粘接长度为2倍周长,是普通纸杯重叠长度的上百倍,水几乎不可能从纸张间渗出,防水性能更优;杯口端和杯底端的双层纸膜结构防渗透能力好。

33.(3)防烫性能上,由于凹凸面层还会在内部形成均匀分布的密封隔热空腔,其隔热效果优于简单粘接且只有单个不密封空穴的双层杯。

34.(4)本发明的生产工艺较双层杯,减少了外杯的成型及内外杯叠套等工序,生产效率更高,适于自动化、规模化生产。

附图说明

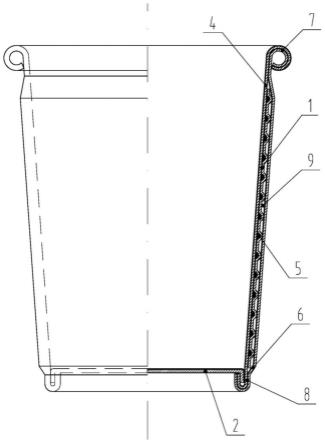

35.图1是纸杯的结构示意图;

36.图2是纸杯的截面图;

37.图3是扇形片的结构示意图;

38.图4是扇形片生产线的结构示意图;

39.图5是图4的俯视图;

40.图6是图4的局部放大图;

41.图7是纸杯成型机的结构示意图;

42.图8是真空成型筒截面图;

43.附图标记:1-杯身,2-杯底,3-扇形片,4-内层,5-中间层,6-外层,7-杯口,8-杯底连接处,9-隔热空腔,10-淋膜层,21-纸卷,22-凸压制辊,23-真空凹压制辊,24-模头,25-真空挡块,26-冷却辊,27-印刷设备,28-裁切设备,31-平板模具,32-转臂,33-真空成型筒,34-加热单元。

具体实施方式

44.下面结合附图对本发明作进一步详细说明。

45.如图1至3所示,纸杯包括杯身1和杯底2,其中杯身1由涂覆有淋膜层10的扇形片3卷叠而成,包括内层4、中间层5和外层6,淋膜层10为树脂材料,如pe或pla,内层4、中间层5和外层6三层结构之间通过熔融树脂粘接在一起。中间层5为凹凸面层,通过表面压制形成。中间层5和外层6之间形成隔热空腔9。外层6的非淋膜面可进行图案印刷。杯身1上端的杯口7,以及杯底连接处8均为包括内层4和外层6的双层结构。

46.下面介绍上述纸杯的生产工艺及设备。

47.如图4至图6所示的扇形片生产线。首先,纸卷21放卷的纸张进入压制段,利用凸压制辊22和真空凹压制辊23对纸张对应于扇形片3中间层5的区域进行凹凸面压制,形成凹凸不平的网纹。真空凹压制辊23上凹部位都设有管路与真空系统联接,利用真空将压制后的纸张保持在真空凹压制辊23上,随其运动至淋膜段。

48.接着,模头24将熔融的树脂淋覆在纸张表面,形成一层薄薄的淋膜层10,此时真空凹压制辊23与纸张自动脱离,真空凹压制辊23内部的真空挡块25关闭真空凹压制辊23上凹部位的真空。真空挡块25在真空凹压制辊23内固定不动,保证真空凹压制辊23内部的真空。涂覆淋膜层10的纸张经冷却辊27冷却后,形成淋膜纸。

49.紧接着,淋膜纸进入印刷工位,印刷设备27按照纸杯表面的要求进行图案印刷,印刷图案可由客户定制,印刷区域为淋膜纸的非淋膜一侧,对应于外层6的区域。如果是白杯,可不进行印刷,直接进入后续的模切工段。

50.随后,将淋膜纸按照纸杯成型所需的形状要求,通过裁切设备28进行裁切,形成扇形片3,并自动堆叠。

51.如图7和图8所示,堆叠后的扇形片3送入纸杯成型机上进行成型。成型时,扇形片3被放置在平板模具31上,此时平板模具31上对应于扇形片3中间层5和外层6的区域通过加热单元34进行加热,加热单元34设置在平板模具31底部,同时转臂32上的真空成型筒33与扇形片3内层4前端纸张接触并施加一定接触压力,真空成型筒33在内部真空的作用下,将部分扇形片3前端区域吸附在其表面上,然后转臂32开始旋转,同时真空成型筒33同步转动,使得扇形片3从内层4的一端开始卷成筒状。转臂32和真空成型筒33持续同步旋转,中间层5开始卷制在杯筒上,利用中间层5上加热熔融的淋膜层10将内杯筒和中间层5粘粘在一起;继续旋转,将外层6粘合到中间筒上,形成三层纸杯筒。

52.最后,移送到上杯口卷边工段、下杯底粘贴工段,进行纸杯口和纸杯底部面成型,制成纸杯成品。

53.按照上述工艺方法、设备,并采用下表的工艺参数(工艺温度和成型时间等)进行纸杯生产,同时生产的纸杯与单层纸杯及双层纸杯进行对比分析,分析结果也列在下表中。

[0054][0055]

通过该表不难发现,本发明的纸杯能够增强纸杯的隔热、刚性和防渗漏性能,且多个纸杯叠杯间距更小。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。