1.本发明属于煤炭码头物料流量智能控制的技术领域,特别是涉及一种智能控制散货码头电动料斗的物料流量恒定方法。

背景技术:

2.煤炭物流是指从煤炭生产所需物料进入企业开始,直至把商品煤运达客户为止的全过程的物流活动,广义的讲,煤炭物流包括煤炭企业原材料的采购、原煤开采、洗选加工、储存、运输、销售以及矿岩等废弃物的综合利用诸多环节,狭义的讲,煤炭物流是指以原煤开采为起点,经过销售、运输、中间商配煤加工并中转等程序和环节,最后交付终端用户消费而终止的流通过程,即描述了煤炭产品在煤炭企业和用户之间的实体流动,具体而言,煤炭综合物流主要包括煤炭生产物流、煤炭销售物流和煤炭回收物流三部分。

3.目前,大多数煤炭码头自动化、智能化、信息化水平程度低,皮带机流程电动料斗控制模式多采用人工操作方式,每个料斗需要安排一个放斗工,料斗斗门控制是由流程中控操作人员通过对讲机与现场放斗工沟通进行调节,由于现场设备运行噪声大,对讲机沟通经常不是很通畅,造成料斗流量调节和控制操作不及时,导致放料不均匀,流量波动较大,降低皮带使用寿命,同时专门安排人员操作料斗增加了用人成本,并且员工存在安全隐患。

技术实现要素:

4.本发明的目的是提供一种智能控制散货码头电动料斗的物料流量恒定方法,以解决上述现有技术存在的问题。

5.为实现上述目的,本发明提供了一种智能控制散货码头电动料斗的物料流量恒定方法,包括:

6.获取料斗的数量以及料斗的目标总流量;

7.计算获得料斗平均单位开度流量;

8.基于所述平均单位开度流量与所述目标总流量获得料斗总开度;

9.获取每个料斗中的实时物料质量,基于所述实时物料质量将所述料斗总开度分配给每个料斗;

10.获取料斗的实时物料流量,基于所述实时物料质量与所述实时物料流量,对所述平均单位开度流量以及每个料斗的开度进行调整,实现智能控制料斗的物料流量的恒定。

11.可选的,基于安装在料斗上的称重传感器获得所述每个料斗中的实时物料质量,基于装船机与皮带连接处安装的皮带秤获得工作状态下料斗的物料流量的总和。

12.可选的,所述平均单位开度流量的计算过程中包括:将料斗开到单位开度档位,持续固定时长,获得实际物料流量,与皮带秤的显示流量进行对比,按照上述方式依次获取从远到近的每个料斗的所述实际流量与所述显示流量,计算得到每个料斗的单位开度流量以及标定系数,对所有料斗的单位开度流量进行均值计算,得到平均单位开度流量,其中,标

定系数用于补偿传感器的误差,固定时长为1min,利用单位时间内料斗内物料重量的变化量计算得到实际物料流量,忽略放料瞬间的重量的瞬时增量。

13.可选的,所述总开度的分配过程包括:基于每个料斗中的实时物料质量对所述总开度进行加权分配。

14.可选的,每个料斗的物料流量以及每个料斗的开度进行调整的过程中包括:总流量恒定调整、堵料判断调整、清仓模式操作。

15.可选的,所述总流量恒定调整的过程包括:在若干个料斗中,出现实时物料质量低于预警值的情况时,将实时物料质量低于预警值的料斗的开度下调;

16.将除实时物料质量低于预警值的料斗之外的其它料斗中,实时物料质量最高的料斗的开度档位上调,若实时物料质量最高的料斗的当前开度为最高档位,则调高剩余料斗中,实时物料质量低于最高实时物料质量且开度挡位低于最高档位的料斗的开度档位,其中,预警值为20吨。

17.当所有料斗中的物料质量不足以满足期望的物料流量,根据实际的供给能力保持恒定运行。

18.可选的,所述堵料判断调整过程包括:若单个料斗的流量低于该料斗的单位开度流量的预设倍数,且物料质量超过预设值,则判断为堵料,开启现场振动器,确保料斗正常落料,预设倍数为0.8,预设值为10吨。

19.可选的,清仓模式操作的过程包括:若料斗的实时物料质量小于预设质量,且持续时间超过预设时长,则选择是否进入清仓模式,若进入清仓模式,则基于进入清仓模式的料斗数量调整所述目标总流量,所述预设质量为10吨,预设时长为5分钟。

20.可选的,基于物料的特性与装船机的参数获得所述料斗的目标总流量。

21.可选的,将皮带秤实时显示的物料流量与料斗的流量值总和的比值乘以平均标定系数,计算获得工作过程中最新的平均单位开度流量,计算所有料斗的标定系数的均值作为平均标定系数。

22.本发明的技术效果为:

23.本发明通过智能控制散货码头电动料斗的物料流量恒定方法,避免了传统皮带机流程电动料斗控制的多人工操作方式,无需在每个料斗处安排一个放斗工,降低人工成本,远离料斗,提高了工作人员的安全性,还减少了流程中控操作人员通过对讲机与现场放斗工沟通进行调节的环节,避免由于现场设备运行噪声大,造成对讲机沟通不通畅,使得料斗流量调节和控制操作不及时,放料不均匀,流量波动较大的情况出现,提高皮带的使用寿命和工作的效率。

附图说明

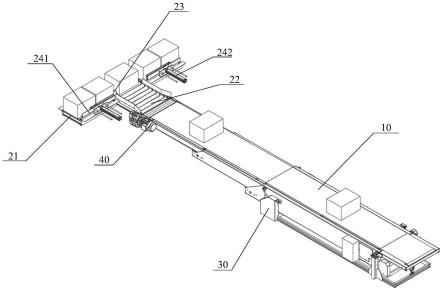

24.构成本技术的一部分的附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

25.图1为本发明实施例中的流程示意图。

具体实施方式

26.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相

互组合。下面将参考附图并结合实施例来详细说明本技术。

27.需要说明的是,在附图的流程图示出的步骤可以在诸如一组计算机可执行指令的计算机系统中执行,并且,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤。

28.实施例一

29.如图1所示,本实施例中提供一种智能控制散货码头电动料斗的物料流量恒定方法,包括:

30.s1、开始作业前准备阶段:首先现场称重传感采集电动料斗中的物料重量,并且操作工人根据物料的特性以及装船机的参数,输入期望的目标流量q,并且确定现场工作料斗的数量m,根据皮带机上皮带秤实时显示的物料的流量数据r,从远及近依次计算m个料斗的平均单位开度流量q;其中,s1中所涉及到的称重传感器和皮带秤分别用于采集电动料斗中物料的重量、皮带机上物料的实时流量数据,即皮带与装船机的连接处安装了一台皮带秤,可以实时监测皮带上的物料流量以及装卸的物料吨位;

31.s2、计算料斗平均单位开度流量阶段:首先将距离皮带秤最远的料斗1开到单位开度档位,持续1min的测量时间,测定料斗1的流量q1,与皮带秤的显示流量r1进行对比,计算得到单位开度流量q1=r1、以及料斗1的标定系数a1=r1/q1,用于补偿传感器的误差,其次打开料斗2,持续1min的测量时间,测定料斗2的流量q2,与皮带秤的显示流量r2进行对比,计算得到单位开度流量q2=r

2-r1,标定系数a2=(r

2-r1)/q2,以此类推得到所有料斗的单位开度流量qi和标定系数ai;qi平均后得到单位开度流量平均值q;

32.s3、计算第i个料斗开度阶段阶段:根据m个电动料斗中物料的实时重量,实现对斗门开度的智能控制,依据操作工人输入的目标流量q和计算得到的料斗平均单位开度流量,计算所需的总开度n=q/q,说明总共要开n个单位开度;控制逻辑按照料斗的实时物料重量加权分配,权重系数因此第i个料斗的开度ni=γi*n;

33.s4、保证物料总流量恒定阶段:当某个料斗的存料mi小于20t(预警值)时,算法自动控制料斗的斗门档位下调一个档位,不小于1档,如果当前料斗的开度已经是1档,则无需调整,存料重量最大的料斗档位调高一个档位,如果存料重量最大的料斗开度已经是最大档位,则调整存料重量第二大的料斗开度档位,依次来保证皮带上物料总流量的恒定;

34.其中s3中的料斗开度分配方式,正常情况下每1分钟更新一次,料斗称重传感器重量数据的采样周期设置为10s,一旦出现某一个料斗存料mi小于30吨,则立即更新的料斗开度;当料斗流量qi的总和∑qi超过保护值,将重量最大的料斗开度调低一个档位,使得∑qi不超过q,以确保装船机的正常稳定运行;

35.达到预警值的料斗若下调档位大于1,且此时物料质量最高的只能再上调一个档位,则选择质量第二高的上调一个档位,若不满足,则继续选择下一个质量较高的进行调节,若如何调节均无法维持期望的物料流量,说明物料的剩余量已达不到预期的总流量,则根据实际的物料流量恒定运行即可。

36.s5、计算最新平均开度流量阶段:作业过程中的流量标定,用于随时修改目标流量,作业过程中料斗的流量值总和∑qi与皮带秤实时显示的物料流量q`相比,最后把标定系数乘以q`/∑qi,计算得到最新的平均开度流量;

37.s6、堵料判断阶段:当某一个料斗的流量q小于单位开度流量q的0.8倍且存料超过10吨时,则算法判断当前料斗的下料状态为堵料,此时控制现场振动器开启,碰撞料斗以确保物料正常落料;

38.s7、清仓模式阶段:当某一个料斗的存料重量mi小于10吨且持续5min时,算法提示操作人员料斗i是否进入清仓模式,必须点击“是”或“否”,如无人操作或者点击“否”,正常作业模式,若点击“是”,料斗i进入清仓模式,当有k个料斗确认进入清仓模式,流量调整为q*(m-k)/m,每3分钟按照s3的控制逻辑更新料斗开度,直至清仓完毕。

39.实施例二

40.与实施例一相比,本实施例具体公开:

41.假设共有4个电动料斗,目标流量q为3000,q=100,m=4,每个料斗有n=10个档位,因此需要n=30个单位开度才能满足目标流量q;

42.假如料斗中物料的重量m1~m4分别为50t,70t,30t,10t,那么每个料斗的权重系数分别为50/(50 70 30 10)=0.3125、70/(50 70 30 10)=0.4375、30/(50 70 30 10)=0.1875、10/(50 70 30 10)=0.0625,因此物料m1~m4对应的开度档位为9、13、6、2,由于料斗的最大开度档位为10,所以将超过档位10的料斗开度重新平均分配到其他料斗开度上直到都不超过10,最终为10、10、7、3。

43.假如料斗中物料的重量m1~m4分别为50t、50t、20t、20t,那么每个料斗的权重系数分别为50/(50 50 20 20)=0.3571、50/(50 50 20 20)=0.3571、20/(50 50 20 20)=0.1429、20/(50 50 20 20)=0.1429,因此初次分配的物料m1~m4对应的开度档位为11、11、4、4,最终档位开度分配为10、10、5、5。

44.假如料斗中物料的重量m1~m4分别为60t、70t、15t、10t,那么每个料斗的权重系数分别为60/(60 70 15 10)=0.3871、70/(60 70 15 10)=0.4516、15/(60 70 15 10)=0.0968、10/(60 70 15 10)=0.0645,因此初次分配的物料m1~m4对应的开度为12、14、3、2,最终档位开度分配为10、10、6、5,但此时料斗的总开度档位超出目标档位10 10 6 5=31》30,因此将开度最小的料斗档位设置成档位4。

45.假设m=4个料斗,目标流量q=3000,作业过程中发现m1料斗中存料重量小于10吨且超过5min,则算法提示现场操作人员料斗m1是否进入清仓模式,如果选择是,那么流量q自动调整为2250,每隔3min按s3中开度分配方法更新一次。若在这个过程发现料斗m2进入清仓模式,流量由当前值调整为1500,每隔3min按s3中开度分配方法更新一次,依次类推最后所有料斗都进入清仓模式,料斗均开到最低档,发出指令询问用户是否确认关闭,确认后,关闭所有斗门,作业结束。

46.以上所述,仅为本技术较佳的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。