1.本发明涉及由金属纤维成型的金属纤维成型体、具备该金属纤维成型体的温度调节单元以及该金属纤维成型体的制造方法。

背景技术:

2.以往,在电气设备、电子设备及半导体设备等中,为了保护不耐发热的电路等而使用温度调节单元。更详细地,如果电气设备等使用的电力变大则发热量也变多,因此,通过由温度调节单元冷却所产生的热来调节电气设备等的内部的温度。在这样的温度调节单元中,存在使用由金属纤维成型的金属纤维成型体的情况。

3.作为金属纤维成型体的制造方法,以往已知例如日本特开平6-279809号公报(jph06-279809a)等中公开的方法。在日本特开平6-279809号公报(jph06-279809a)公开的金属纤维成型体的制造方法中,首先,将成型用的模具浸渍在含有金属纤维的分散液中,使金属纤维吸附在该模具的吸引面上。接着,一边使金属纤维被吸附至模具的吸引面,一边将该模具从分散液中提起。从分散液中提起模具后也使金属纤维吸附在该模具的吸引面上。通过多次重复这样的动作,所希望的厚度的金属纤维被吸附在模具的吸引面上。然后,在不超过金属纤维的熔点的温度下对吸附于模具的吸引面的金属纤维进行烧结。由此,生成金属纤维成型体。

4.另外,在温度调节单元中,也存在不使用金属纤维成型体而使用通过烧结金属粉末而生成的金属粉末烧结体或金属块的情况。

技术实现要素:

5.发明要解决的课题

6.就利用日本特开平6-279809号公报(jph06-279809a)中公开的制造方法制造的金属纤维成型体而言,由于金属纤维主要取向为面方向,因此在具有这样的金属纤维成型体的温度调节单元中,虽然沿着金属纤维取向的面的导热性优异,但存在与金属纤维取向的面正交的方向上的导热性差的问题。另一方面,在具有通过烧结金属粉末而生成的金属粉末烧结体或金属块的温度调节单元中,与金属纤维成型体相比,温度变化时的伸缩性差,因此,在安装有温度调节单元的被导热物伸缩时,温度调节单元无法跟随该被导热物的伸缩,存在温度调节单元从被导热物脱落或被破坏的问题。

7.本发明是考虑到这一点而完成的,其目的在于提供一种任意方向的导热性均优异并且温度变化时的伸缩性优异的金属纤维成型体、具备该金属纤维成型体的温度调节单元以及该金属纤维成型体的制造方法。

8.用于解决课题的手段

9.本发明的金属纤维成型体的与第1截面正交的第2截面中的金属纤维的存在率相对于所述第1截面中的金属纤维的存在率的比例为0.85~1.15的范围内的大小。

10.本发明的金属纤维成型体是通过对集聚于承接部上的多个金属短纤维进行烧结而生成的。

11.本发明的温度调节单元具备通过对集聚于承接部上的多个金属短纤维进行烧结而生成的金属纤维成型体,和支承所述金属纤维成型体的支承体。

12.本发明的金属纤维成型体的制造方法具备使多个金属短纤维集聚于承接部上的工序,和通过使集聚于所述承接部上的多个所述金属短纤维烧结而生成金属纤维成型体的工序。

附图说明

13.图1a是表示对多个金属短纤维施加物理冲击的切碎机的结构的侧视图。

14.图1b是图1a所示的切碎机的m-m向视的剖视图。

15.图2是表示通过烧结集聚于承接部上的多个金属短纤维而生成金属纤维成型体的动作的图。

16.图3表示接着图2的通过对集聚于承接部上的多个金属短纤维进行烧结来生成金属纤维成型体的动作的图。

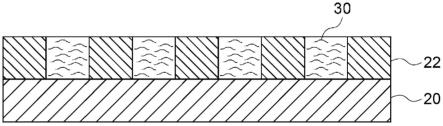

17.图4是表示具备本发明的实施方式的金属纤维成型体的温度调节单元的结构的一例的剖视图。

18.图5是图4所示的温度调节单元的a-a向视的剖视图。

19.图6是表示具备本发明的实施方式的金属纤维成型体的温度调节单元的结构的另一例的剖视图。

20.图7是图6所示的温度调节单元的b-b向视的剖视图。

21.图8是表示具备本发明的实施方式的金属纤维成型体的温度调节单元的结构的又一例的剖视图。

22.图9是图8所示的温度调节单元的c-c向视的剖视图。

23.图10是表示具备本发明的实施方式的金属纤维成型体的温度调节单元的结构的又一例的剖视图。

24.图11是图10所示的温度调节单元的d-d向视的剖视图。

25.图12是图10所示的温度调节单元的e-e向视的剖视图。

26.图13是表示具备本发明的实施方式的金属纤维成型体的温度调节单元的结构的又一例的剖视图。

27.图14是图13所示的温度调节单元的f-f向视的剖视图。

28.图15是图13所示的温度调节单元的g-g向视的剖视图。

29.图16是表示具备本发明的实施方式的金属纤维成型体的温度调节单元的结构的又一例的剖视图。

30.图17是表示具备本发明的实施方式的金属纤维成型体的温度调节单元的制造方法的变形例的图。

31.图18是用于表示金属纤维成型体、金属成型体的切断面的说明图。

32.图19是表示将第1实施例涉及的金属纤维成型体以图18的p截面切断时的切断面的照片。

33.图20是表示将第1实施例涉及的金属纤维成型体以图18的q截面切断时的切断面的照片。

34.图21是表示将第2实施例涉及的金属纤维成型体以图18的p截面切断时的切断面的照片。

35.图22是表示将第2实施例涉及的金属纤维成型体以图18的q截面切断时的切断面的照片。

36.图23是表示将第1比较例涉及的现有的金属纤维成型体以图18的p截面切断时的切断面的照片。

37.图24是表示将第1比较例涉及的现有的金属纤维成型体以图18的q截面切断时的切断面的照片。

38.图25是表示将第2比较例涉及的现有的金属成型体以图18的p截面切断时的切断面的照片。

39.图26是表示将第2比较例涉及的现有的金属成型体以图18的q截面切断时的切断面的照片。

40.图27是表示将第3比较例涉及的现有的金属成型体以图18的p截面切断时的切断面的照片。

41.图28是表示将第3比较例涉及的现有的金属成型体以图18的q截面切断时的切断面的照片。

具体实施方式

42.以下,参照附图对本发明的实施方式进行说明。图1a和图1b是表示对多个金属短纤维施加物理冲击的切碎机的结构的图。另外,图2和图3是表示本实施方式的金属纤维成型体的制造方法的图。另外,图4至图16是表示本实施方式的金属纤维成型体的温度调节单元的各种结构例的图。另外,图17是表示具备本实施方式的金属纤维成型体的温度调节单元的制造方法的变形例的图。另外,图18是用于表示金属纤维成型体、金属成型体的切断面的说明图,图19至图28是实施例、比较例涉及的金属纤维成型体、金属成型体的剖视图。

43.首先,使用图1a、图1b、图2和图3对本实施方式的金属纤维成型体的制造方法进行说明。在本实施方式的金属纤维成型体的制造方法中,不使用水等介质而使金属短纤维均匀地集聚,通过使集聚的多个金属短纤维烧结而形成金属纤维成型体。

44.更详细地说明,首先,将多个金属短纤维30投入到切碎机10的内部。使用图1a和图1b对切碎机10的结构进行说明。如图1a和图2b所示,在切碎机10的内部设有转子14,该转子14安装有多个(例如4个)旋转刀具12,转子14以轴14a为中心旋转。另外,在转子14的周围设有位置固定的固定刀具16。另外,在转子14的下方设置有筛网18。

45.从切碎机10的上部开口11投入到切碎机10的内部的多个金属短纤维30通过在安装于以轴14a为中心旋转的转子14的各旋转刀具12与固定刀具16之间被剪切而破碎。另外,由于转子14旋转,多个金属短纤维30彼此在切碎机10的内部碰撞,或者金属短纤维30与固定刀具16或旋转刀具12碰撞,从而金属短纤维30磨损及变形。具体地,由于金属短纤维30弯曲或折断,从而金属短纤维30的表面变得光滑。另外,能够通过这样的动作来去除金属短纤维30的表面的毛刺。像这样剪切、磨损、变形的金属短纤维30从筛网18的网眼向下方落下。

并且,从筛网18的网眼落下到下方的金属短纤维30被回收。

46.除了切碎机10以外,只要是能够通过对金属短纤维30施加物理冲击而使其变形的装置,则可以使用任意装置。作为这样的装置,例如可以列举出石磨状粉碎机(mass colloider)、球磨机等。

47.投入至切碎机10的内部的金属短纤维30为铜纤维、不锈钢纤维、镍纤维、铝纤维及它们的合金纤维中的至少1种纤维。特别地,优选使用铜纤维作为金属短纤维30。这是因为,铜纤维的刚性、塑性变形性、导热性与成本之间的平衡优异。另外,被物理性地施加了冲击的金属短纤维30的长度优选为0.01~1.00mm的范围内的大小,更优选为0.05~0.50mm的范围内的大小,进一步优选为0.10~0.40mm的范围内的大小。金属短纤维30的长度能够通过金属纤维成型体40的照片(sem、光学显微镜等)观察进行实测来确认。若金属短纤维30的长度为0.01~1.00mm,则金属短纤维30在承接部的集聚变得容易,容易使与第1截面正交的第2截面中的金属纤维的存在率相对于金属纤维成型体40的第1截面中的金属纤维的存在率的比例在0.85~1.15的范围内。

48.之后,由于被施加物理冲击而变形的多个金属短纤维30从切碎机10的筛网18的网眼向下方落下。然后,使从该筛网18的网眼向下方落下的多个金属短纤维30集聚于石墨板20上(参照图2)。更详细地,在石墨板20上载置预先形成有多个通孔的模框22,在该模框22的通孔中放入多个金属短纤维30。由此,在模框22的通孔的内部,多个金属短纤维30集聚于石墨板20上。然后,在图2所示的状态下使多个金属短纤维30烧结并在烧结后进行压制。然后,如图3所示,当从石墨板20取下模框22时,在石墨板20上形成金属纤维成型体40。

49.就由这样的方法制造的金属纤维成型体40而言,与第1截面正交的第2截面(例如,图18中的q截面)中的金属纤维的存在率相对于第1截面(例如,图18中的p截面)中的金属纤维的存在率的比例为0.85~1.15的范围内的大小。即,通过使多个金属短纤维30集聚于石墨板20等承接部上并之后进行烧结,由此,金属纤维不仅取向为面方向,也取向为与面方向正交的方向(即,金属纤维成型体40的厚度方向(图18中的z方向))(参照图19至图22)。此外,通过如现有技术那样将成型用的模具浸渍在含有金属纤维的分散液中并使金属纤维吸附于该模具的吸引面而得到的金属纤维成型体的金属纤维主要取向为面方向(参照图23和图24)。因此,与第1截面正交的第2截面(例如,图18中的q截面)中的金属纤维的存在率相对于第1截面(例如,图18中的p截面)中的金属纤维的存在率的比例小于0.85或大于1.15。这样,本实施方式涉及的金属纤维成型体40由于金属纤维不仅取向为面方向(即,图18中的x方向和y方向)也取向为与面方向正交的方向(即,图18中的z方向),因此任意方向的导热性均优异。关于这样的金属纤维成型体40的性质等在下文中叙述。

50.接着,使用图4至图16对具备这样的金属纤维成型体40的温度调节单元的各种结构例进行说明。此外,具备本实施方式的金属纤维成型体的温度调节单元通过安装于例如发热的电气部件、电子部件等被导热物而从这些被导热物散热。

51.首先,使用图4和图5对温度调节单元的第1结构例进行说明。图4和图5所示的温度调节单元50具有框状的外装部件52(支承体)和在外装部件52的内部空间中相互分离地配置的多个金属纤维成型体40。外装部件52由具有导热性的材料形成。另外,外装部件52由不使液体、气体透过的材料形成。另一方面,由于在构成金属纤维成型体40的金属纤维之间形成有空隙,因此能够使液体、气体透过。此外,如图5所示,作为各金属纤维成型体40使用圆

柱形状的构造。另外,圆柱形状的各金属纤维成型体40配置于格子线的各交点上。另外,在各金属纤维成型体40之间形成有供流体通过的空间54。通过使液体的制冷剂在这样的空间54中流动,能够从安装有温度调节单元50的电气部件、电子部件等的被导热物进行散热。另外,作为温度调节单元50的其他用途,也可以通过使待冷却的高温流体在空间54中流动,从而从在该空间54中流动的流体进行散热。

52.另外,也可以通过例如喷镀对图4和图5所示的温度调节单元50的外装部件52的表面实施镀覆处理。或者,也可以对外装部件52的表面进行精研磨、磨削。或者,外装部件52的表面也可以由树脂包埋。在进行了这些处理的情况下,由于进行了外装部件52的表面的保护,因此能够抑制外装部件52的磨损等。

53.接着,使用图6和图7对温度调节单元的第2结构例进行说明。图6和图7所示的温度调节单元60具有框状的外装部件62(支承体)、在外装部件62的内部空间中相互分离地配置的多个金属纤维成型体40、和配置于各金属纤维成型体40之间的空间中的现有的金属纤维成型体64。现有的金属纤维成型体64通过以下方法制造。首先,将金属纤维等纤维状物进行水中分散等,制作抄造料浆。从抄造料浆滤水,得到湿片材。将湿片材进一步脱水。使脱水后的片材干燥而得到干片材。然后,在不超过金属纤维的熔点的温度下使干片材粘结。由此,生成现有的金属纤维成型体64。这样的现有的金属纤维成型体64具有与后述的第1比较例涉及的金属纤维成型体大致相同的性质。

54.外装部件62由具有导热性的材料形成。另外,外装部件62由不使液体、气体透过的材料形成。另一方面,由于在构成金属纤维成型体40、现有的金属纤维成型体64的金属纤维之间形成有空隙,因此能够使液体、气体透过。此外,如图7所示,作为各金属纤维成型体40使用圆柱形状的构造。另外,圆柱形状的各金属纤维成型体40配置于格子线的各交点上。另外,由于在各金属纤维成型体40之间配置有现有的金属纤维成型体64,因此在外装部件62的内部不存在空间。这样的温度调节单元60也能够通过安装在电气部件、电子部件等被导热物上而从被导热物进行散热。也能够通过改变金属纤维成型体40和金属纤维成型体64的密度来控制液体、气体等介质的通过容易度。优选为金属纤维成型体64的密度比金属纤维成型体40的密度低的方式。

55.接着,使用图8和图9对温度调节单元的第3结构例进行说明。图8和图9所示的温度调节单元70具有框状的金属纤维成型体40和在该框状的金属纤维成型体40的内部空间中相互分离地配置的多个金属纤维成型体40。作为配置于框状的金属纤维成型体40的内部空间中的各金属纤维成型体40使用圆柱形状的构造。另外,圆柱形状的各金属纤维成型体40配置于格子线的各交点上。如上所述,由于在构成金属纤维成型体40的金属纤维之间形成有空隙,因此能够使液体、气体透过。另外,在圆柱形状的各金属纤维成型体40之间形成有供流体通过的空间72。此外,在框状的金属纤维成型体40中形成有空隙,能够使液体透过,因此,若使液体在空间72中流动,则有可能发生漏液。因此,期望在空间72中流动的流体为气体。这样的温度调节单元70也能够通过安装在电气部件或电子部件等被导热物上而从被导热物进行散热。

56.接着,使用图10至图12对温度调节单元的第4结构例进行说明。图10至图12所示的温度调节单元80具有框状的外装部件82(支承体)、在外装部件82的内部空间中相互分离地配置的多个金属纤维成型体40(参照图11)、和用于连接各金属纤维成型体40的平板状的金

属纤维成型体40(参照图12)。外装部件82由具有导热性的材料形成。另外,外装部件82由不使液体、气体透过的材料形成。另一方面,由于在构成金属纤维成型体40的金属纤维之间形成有空隙,因此能够使液体、气体透过。此外,如图11所示,作为在外装部件82的内部空间中相互分离地配置的各金属纤维成型体40使用圆柱形状的构造。另外,圆柱形状的各金属纤维成型体40配置于格子线的各交点上。另外,在各金属纤维成型体40之间形成有供流体通过的空间84。通过使液体的制冷剂在这样的空间84中流动,能够从安装有温度调节单元80的电气部件或电子部件等被导热物进行散热。另外,作为温度调节单元80的其他用途,也可以通过使待冷却的高温流体在空间84中流动而从在该空间84中流动的流体进行散热。

57.接着,使用图13至图15对温度调节单元的第5结构例进行说明。图13至图15所示的温度调节单元90具有框状的外装部件92(支承体)和在外装部件92的内部空间中相互分离地配置的多个金属纤维成型体40。外装部件92由具有导热性的材料形成。另外,外装部件92由不使液体、气体透过的材料形成。另一方面,由于在构成金属纤维成型体40的金属纤维之间形成有空隙,因此能够使液体、气体透过。此外,如图13所示,作为各金属纤维成型体40使用圆柱形状的构造。此外,在图13至图15所示的温度调节单元90中,圆柱形状的各金属纤维成型体40没有配置于格子线的各交点上。另外,在各金属纤维成型体40之间形成有供流体通过的空间94。通过使液体的制冷剂在这样的空间94中流动,从而能够从安装有温度调节单元90的电气部件、电子部件等被导热物进行散热。另外,作为温度调节单元90的其他用途,也可以通过使待冷却的高温流体在空间94中流动,从而从在该空间94中流动的流体进行散热。

58.接着,使用图16对温度调节单元的第6结构例进行说明。图16所示的温度调节单元100是在作为被导热物使用的铜制管件102的外周面弯曲地卷绕板状的金属纤维成型体40(支承体),进一步在该弯曲的板状的金属纤维成型体40上钎焊翅状的金属纤维成型体40而成的。此时,金属纤维成型体40由于包含多个金属短纤维30而具有柔软性,能够使金属纤维成型体40沿着管件102的外周面的曲面弯曲,因此能够抑制在金属纤维成型体40与管件102之间产生间隙。因此,能够维持充分的导热性。根据这样的温度调节单元100,能够冷却通过管道102的内部区域104的高温的介质。另外,在制冷剂流过管道102的内部区域104的情况下,能够从温度调节单元100的周围的环境夺取热而进行冷却。

59.接着,使用图17对制造翅状的温度调节单元的方法进行说明。首先,将通过利用切碎机10等施加物理冲击而变形的多个金属短纤维30集聚于石墨板110上(参照图17的(a))。更详细地,在石墨板110上载置预先形成有多个通孔的模框114,在该模框114的通孔中放入多个金属短纤维30。由此,在模框114的通孔的内部,多个金属短纤维30集聚于石墨板110上。然后,在图17的(a)所示的状态下使多个金属短纤维30烧结,并在烧结后进行压制。由此,在模框114的通孔内部形成金属纤维成型体112。然后,取下石墨板110,在金属纤维成型体112的端部印刷纳米银116。然后,如图17的(c)所示,使模框114中的在金属纤维成型体112上印刷有纳米银116的一侧的面与基板120的表面接触。然后,对在通孔内部形成有金属纤维成型体112的模框114进行后湿式处理(图17的(c)所示的在模框114的上表面均匀涂布稀释剂的处理),之后例如以300℃进行加热烧结。此时,向基板120加压模框114。由此,各金属纤维成型体112由于纳米银116而粘接于基板120。之后,如图17的(d)所示,取下模框114。由此,能够得到安装有翅状的多个金属纤维成型体112的基板120。这样的基板120和翅状的

多个金属纤维成型体112的组合体也可以用作温度调节单元。

60.通过使集聚于承接部(具体为石墨板20)上的多个金属短纤维30烧结而生成的上述构成的金属纤维成型体40在任意方向的导热性均优异,并且温度变化时的伸缩性也优异。更详细地,通过如现有技术那样将成型用的模具浸渍在含有金属纤维的分散液中并使金属纤维吸附在该模具的吸引面上而得到的金属纤维成型体由于金属纤维主要取向为面方向,因此,在具有这样的金属纤维成型体的温度调节单元中,虽然沿着金属纤维取向的面的导热性优异,但与金属纤维取向的面正交的方向上的导热性差。与此相对,本实施方式的金属纤维成型体40通过使多个金属短纤维30集聚于石墨板20等的承接部上,然后进行烧结,从而金属纤维不仅取向为面方向也取向为与面方向正交的方向(即,金属纤维成型体40的厚度方向)。因此,任意方向的导热性均优异。另外,由于金属纤维成型体40包含金属纤维,因此在金属纤维成型体40的内部形成间隙。因此,与通过烧结金属粉末而生成的金属粉末烧结体、金属块相比,金属纤维成型体40的伸缩性优异。

61.实施例

62.以下,使用实施例和比较例对本发明进行更详细地说明。

63.《第1实施例》

64.将1kg的平均纤维长度为0.114mm、平均纤维直径为0.021mm的铜短纤维投入切碎机(horai公司制:型号bo-360),使用0.5mm的筛网处理铜短纤维。接着,使从切碎机取出的铜短纤维集聚于高纯度氧化铝板(京瓷株式会社制)上。更详细地,在高纯度氧化铝板上载置预先形成有多个通孔(长5mm,宽5mm,高500μm)的模框,在该模框的通孔中放入铜短纤维。由此,在模框的通孔的内部,铜短纤维集聚于高纯度氧化铝板上。然后,将在模框的通孔的内部集聚有铜短纤维的高纯度氧化铝板放入真空烧结炉(中外炉工业公司制)中,在该真空烧结炉内使用氮气并在压力为10torr、烧结温度为1000℃的条件下烧结2小时。然后,从模框中取出烧结体,以成为所期望的厚度的方式设置间隔物,在此基础上以压力100kn进行压制。以这样的方式制作的金属纤维成型体的厚度为415μm、单位面积重量为300g/m2。

65.第1实施例涉及的金属纤维成型体以图18的p截面切断时的切断面为图19所示的照片。另外,第1实施例涉及的金属纤维成型体以图18的q截面切断时的切断面为图20所示的照片。此外,这些照片是利用尼康公司制造的扫描电子显微镜(sem)拍摄的照片。在图19和图20中,白底部分表示金属纤维存在的部位,黑底部分表示金属纤维间的空隙。如图19和图20所示,第1实施例涉及的金属纤维成型体中,金属纤维不仅取向为面方向(即,图18中的x方向和y方向),而且取向为与面方向正交的方向(即,图18中的z方向)。在此,在图19所示的截面中金属纤维的存在率为0.672,在图20所示的截面中金属纤维的存在率为0.626。因此,与第1截面正交的第2截面(图20所示的截面)中的金属纤维的存在率相对于第1截面(图19所示的截面)中的金属纤维的存在率的比例为0.931。

66.《第2实施例》

67.将1kg的平均纤维长度为0.085mm、平均纤维直径为0.037mm的铜短纤维投入切碎机(horai公司制:型号bo-360),使用0.5mm筛网处理铜短纤维。接着,使从切碎机取出的铜短纤维集聚于高纯度氧化铝板(京瓷株式会社制)上。更详细地,在高纯度氧化铝板上载置预先形成有多个通孔(长5mm,宽5mm,高500μm)的模框,在该模框的通孔中放入铜短纤维。由此,在模框的通孔的内部,铜短纤维集聚于高纯度氧化铝板上。然后,将在模框的通孔的内

部集聚有铜短纤维的高纯度氧化铝板放入真空烧结炉(中外炉工业公司制)中,在该真空烧结炉内使用氮气并在压力为10torr、烧结温度为1000℃的条件下烧结2小时。然后,从模框中取出烧结体,以成为所期望的厚度的方式设置间隔物,在此基础上以压力100kn进行压制。以这样的方式制作的金属纤维成型体的厚度为204μm、单位面积重量为1000g/m2。第2实施例涉及的金属纤维成型体比第1实施例涉及的金属纤维成型体更致密。

68.第2实施例涉及的金属纤维成型体以图18的p截面切断时的切断面为图21所示的照片。另外,第2实施例涉及的金属纤维成型体以图18的q截面切断时的切断面为图22所示的照片。此外,这些照片是利用尼康公司制造的扫描电子显微镜(sem)拍摄的照片。在图21和图22中,白底部分表示金属纤维存在的部位,黑底部分表示金属纤维间的空隙。如图21和图22所示,第2实施例涉及的金属纤维成型体中,金属纤维不仅取向为面方向(即,图18中的x方向和y方向),而且取向为与面方向正交的方向(即,图18中的z方向)。在此,在图21所示的截面中金属纤维的存在率为0.651,在图22所示的截面中金属纤维的存在率为0.730。因此,与第1截面正交的第2截面(图22所示的截面)中的金属纤维的存在率相对于第1截面(图21所示的截面)中的金属纤维的存在率的比例为1.121。

69.《第3~第6实施例》

70.使用表1所示的平均纤维长度、平均纤维直径的铜短纤维,适当变更高纯度氧化铝板的通孔的大小,除此以外,通过与第1实施例同样的方法制作第3~第6实施例的金属纤维成型体。各物性值如表1所示。

71.《第1比较例》

72.将3g的平均纤维长度为2.875mm、纤维直径为0.019mm的铜短纤维和11g的水中溶解温度为70℃的pva纤维(商品名“维尼纶vpb105-1”,可乐丽公司制)以成为2%浓度的方式放入水中,加入0.33g的非离子型表面活性剂(商品名“desuguran-b”,大和化学工业(株)制)进行搅拌分散。将该分散液放入直径为60cm、容积为120升的容器中,进一步加入1.5升造纸用聚丙烯酰胺型分散粘合剂溶液(固体成分浓度0.08%,商品名“acrypersepmp”,diafloc公司制),进一步加水至100升并搅拌、分散,制作抄造料浆。将该抄造料浆投入到卷绕有120孔的金属网的成型用模具(直径5cm,长度15cm)中,一边用真空泵进行抽吸一边进行脱水而得到湿片材。然后,将湿片材放入温度为100℃的干燥机中干燥120分钟。将干燥后的片材在真空烧结炉内使用氮气,在压力为10torr、烧结温度为1000℃的条件下烧结2小时。然后取出烧结体,以成为所期望的厚度的方式设置间隔物,在此基础上以压力100kn进行压制。以这样的方式制作的金属纤维成型体的厚度为145μm、单位面积重量为299g/m2。

73.第1比较例涉及的金属纤维成型体以图18的p截面切断时的切断面为图23所示的照片。另外,第1比较例涉及的金属纤维成型体以图18的q截面切断时的切断面为图24所示的照片。此外,这些照片是利用尼康公司制造的扫描电子显微镜(sem)拍摄的照片。在图23和图24中,白底部分表示金属纤维存在的部位,黑底部分表示金属纤维间的空隙。如图23和图24所示,第1比较例涉及的金属纤维成型体中,金属纤维主要取向为面方向(即,图18中的x方向和y方向),几乎没有取向为与面方向正交的方向(即,图18中的z方向)。在此,在图23所示的截面中金属纤维的存在率为0.363,在图24所示的截面中金属纤维的存在率为0.225。因此,与第1截面正交的第2截面(图24所示的截面)中的金属纤维的存在率相对于第1截面(图23所示的截面)中的金属纤维的存在率的比例为0.620。

74.《第2比较例》

75.使平均直径0.040mm的球形铜粉集聚于高纯度氧化铝板(京瓷株式会社制)上。更详细地,在高纯度氧化铝板上载置预先形成有多个通孔(长5mm,宽5mm,高500μm)的模框,在该模框的通孔中投入铜粉。由此,在模框的通孔的内部,铜粉集聚于高纯度氧化铝板上。然后,将在模框的通孔的内部集聚有铜粉的高纯度氧化铝板放入真空烧结炉(中外炉工业公司制)中,在该真空烧结炉内使用氮气,在压力为10torr、烧结温度为1000℃的条件下烧结2小时。然后,从模框中取出烧结体。以这样的方式制作的铜制的金属成型体的厚度为494μm、单位面积重量为3403g/m2。由此,制造铜制的金属成型体。

76.第2比较例涉及的铜制的金属成型体以图18的p截面切断时的切断面为图25所示的照片。另外,第2比较例涉及的铜制的金属成型体以图18的q截面切断时的切断面为图26所示的照片。此外,这些照片是利用尼康公司制造的扫描电子显微镜(sem)拍摄的照片。在图25和图26中,白底部分表示金属存在的部位,黑底部分表示金属间的空隙。在图25所示的截面中金属的存在率为0.759,在图26所示的截面中金属的存在率为0.804。因此,与第1截面正交的第2截面(图26所示的截面)中的金属的存在率相对于第1截面(图25所示的截面)中的金属的存在率的比例为1.060。

77.《第3比较例》

78.将无定形的铜粉(三井金属制:ma-cc(平均粒径40μm))集聚于高纯度氧化铝板(京瓷公司制)上。更详细地,在高纯度氧化铝板上载置预先形成有多个通孔(长5mm,宽5mm,高500μm)的模框,在该模框的通孔中投入无定形铜粉。由此,在模框的通孔的内部,无定形铜粉集聚于高纯度氧化铝板上。然后,将在模框的通孔的内部集聚有无定形铜粉的高纯度氧化铝板放入真空烧结炉(中外炉工业公司制)中,在该真空烧结炉内使用氮气,在压力为10torr、烧结温度为1000℃的条件下烧结2小时。然后,从模框中取出烧结体。以这样的方式制作的铜制的金属成型体的厚度为315μm、单位面积重量为2066g/m2。由此,制造铜制的金属成型体。

79.第3比较例涉及的金属纤维成型体以图18的p截面切断时的切断面为图27所示的照片。另外,第3比较例涉及的金属纤维成型体以图18的q截面切断时的切断面为图28所示的照片。此外,这些照片是利用尼康公司制造的扫描电子显微镜(sem)拍摄的照片。在图27和图28中,白底部分表示金属存在的部位,黑底部分表示金属间的空隙。在图27所示的截面中金属的存在率为0.725,在图28所示的截面中金属的存在率为0.756。因此,与第1截面正交的第2截面(图28所示的截面)中的金属的存在率相对于第1截面(图27所示的截面)中的金属的存在率的比例为1.043。

80.《第4比较例》

81.作为第4比较例涉及的金属,使用厚度为1004μm的铜板。各物性值如表2所示。

82.《第5比较例》

83.使用表2所示的平均纤维长度、平均纤维直径的铜短纤维,适当变更高纯度氧化铝板的通孔的大小,除此以外,通过与第1比较例同样的方法制作第5比较例的金属纤维成型体。各物性值如表2所示。

84.《第6比较例》

85.使用表2所示的平均纤维长度、平均纤维直径的铜短纤维,适当变更高纯度氧化铝

板的通孔的大小,以及在制作分散液时不实施搅拌,除此以外,通过与第1比较例同样的方法制作第6比较例的金属纤维成型体。各物性值如表2所示。

86.《第7比较例》

87.将3g的平均纤维长度为0.210mm、纤维直径为0.003mm的铜短纤维和11g的水中溶解温度为70℃的pva纤维(商品名“维尼纶vpb105-1”,可乐丽公司制)以成为2%浓度的方式放入水中,加入0.33g的非离子型表面活性剂(商品名“desuguran-b”,大和化学工业(株)制)进行搅拌分散。将该分散液放入直径为60cm、容积为120升的容器中,进一步加入1.5升造纸用聚丙烯酰胺类分散粘合剂溶液(固体成分浓度0.08%,商品名“acrypersepmp”,diafloc公司制),进一步加水至100升并搅拌、分散,制作抄造料浆。将该抄造料浆投入到卷绕有120孔的金属网的成型用模具(直径5cm,长度15cm)中,一边用真空泵进行抽吸,一边进行脱水而得到湿片材。然后,将湿片材放入温度为100℃的干燥机中干燥120分钟,得到干片材。使干片材含浸水中分散有氧化镁粒子的浆料,放入温度为100℃的干燥机中干燥120分钟。将干燥后的片材在真空烧结炉内使用氮气,在压力为10torr、烧结温度为1000℃的条件下烧结2小时。然后,取出烧结体,将烧结体浸渍在稀盐酸中将氧化镁粒子溶解除去,然后实施清洗。然后,在成为所希望的厚度的方式设置间隔物,进而以压力100kn进行压制。以这样的方式制作的金属纤维成型体的厚度为296μm、单位面积重量为1307g/m2。各物性值如表2所示。

88.《评价》

89.关于第1~第6实施例涉及的金属纤维成型体、第1比较例和第5~第7比较例涉及的金属纤维成型体、第2比较例和第3比较例涉及的金属成型体(金属粉末烧结体)以及第4比较例涉及的金属体(金属块),调查了金属的存在率的比率、厚度、占空系数、热导率、伸长率、cte缓和性和透气性。将调查结果示于以下的表1及表2。

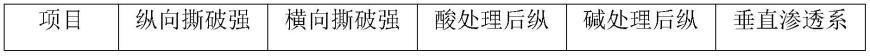

90.[表1]

[0091][0092]

[表2]

[0093][0094]

在表1等中,金属的存在率的比率是指,在实施例和比较例涉及的金属纤维成型体、金属成型体等中,与第1截面正交的第2截面中的金属的存在率相对于第1截面中的金属的存在率的比例。另外,占空系数是指实施例和比较例涉及的金属纤维成型体、金属成型体等的单位体积的金属所占的比例。另外,导热率是使用稳态法导热率测定装置(advanced理工公司制)通过稳态法对金属纤维成型体或金属成型体等的厚度方向(图18中的z方向(上下方向))的导热率进行测定的。另外,伸长率是使用tensilon万能材料试验机(a&d公司制)以iso6892-1:2009,metallicmaterials-tensiletesting-part1:methodof test at room temperature(基于mod的方法)测定金属纤维成型体或金属成型体等的面方向(图18中的x方向或y方向)的伸长率得到的。将伸长量为500ppm以上的伸长时试验片断裂的情况判定为

◎

,将伸长量为200ppm以上且小于500ppm时试验片断裂的情况判定为

○

,将伸长量为小于200ppm时试验片断裂的情况判定为

×

。

[0095]

另外,关于cte缓和性,通过无机粘接剂使实施例和比较例涉及的金属纤维成型体、金属成型体等与氧化铝板等对象物粘接,调查金属纤维成型体、金属成型体等是否跟随加热时、冷却时的对象物的膨胀、收缩。具体地,在即使粘接有金属纤维成型体、金属成型体等的氧化铝板等的对象物进行膨胀、收缩,金属纤维成型体、金属成型体等也不会因跟随而产生翘曲、剥落、破损等的情况下,cte缓和性为

“◎”

,在虽然产生一些翘曲但没有产生剥落、破损等的情况下,评价为

“○”

。另一方面,在粘接有金属纤维成型体、金属成型体等的氧化铝板等的对象物进行膨胀、收缩时金属纤维成型体、金属成型体等产生翘曲、剥落、破损等的情况下,cte缓和性评价为

“△”

、

“×”

。另外,关于透气性,通过gurley式透气度试验机(东洋精机制作所制)的透气度试验机,使用gurley试验机法(iso5636-5)调查空气100cc对于金属成型体等的通过时间,基于该通过时间进行评价。将通过时间小于10秒的情况记为

◎

,将10秒以上且小于20秒的情况记为

○

,将20秒以上且小于30秒的情况记为

△

,将30秒以上的情况记为

×

。

[0096]

第1~第6实施例涉及的金属纤维成型体与第1和第5~第7比较例涉及的金属纤维成型体相比,厚度方向(图18中的z方向(上下方向))的导热率优异。第1和第5~第7比较例涉及的金属纤维成型体中,由于金属纤维主要取向为面方向,因此虽然沿着金属纤维取向的面的导热性优异,但与金属纤维取向的面正交的方向(即,厚度方向)上的导热性差。与此相对,第1~第6实施例涉及的金属纤维成型体中,与第1截面正交的第2截面中的金属的存

在率相对于第1截面中的金属的存在率的比例在0.85-1.15的范围内,金属纤维取向为面方向和厚度方向这两个方向,因此与金属纤维取向的面正交的方向(即,厚度方向)上的导热性优异。

[0097]

另外,第1~第6实施例涉及的金属纤维成型体与第2~第4比较例涉及的金属成型体等相比,伸长率、cte缓和性和透气性优异。通过烧结金属粉末而生成的金属粉末烧结体、金属块与金属纤维成型体相比,温度变化时的伸缩性差。因此,在安装有具备金属粉末烧结体、金属块的温度调节单元的被导热物伸缩时,温度调节单元不能跟随该被导热物的伸缩,存在温度调节单元从被导热物脱落或破坏的问题。与此相对,第1~第6实施例涉及的金属纤维成型体的伸长率和cte缓和性优异,因此能够抑制发生这样的问题。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。