1.本发明涉及纺织面料生产技术领域,尤其是一种防污防色迁移防刮环保科技布生产工艺。

背景技术:

2.近年来,在购置像沙发、软床等软包闭口时,有一种称为“会呼吸的面料”制作的产品,具有真皮的柔软触感,又具有布艺的柔软触感,称为科技布。科技布,英文名为leathaire,也叫科技超纤布、纳米科技布,是常用的沙发面料的一种,主要材质是涤纶,通常是采用经编布,运用3d仿生设计花纹,并通过染色、拉行、印花、烫金、加厚复合、烘干等工序所制备的一种新型面料,可以理解为一种人造革。

3.但是现有的科技布,虽然具有良好的手感和透气性,但是现有经过烫金的科技布在防色迁移和防刮方面具有不足之处。

技术实现要素:

4.本发明的目的是提供一种防污防色迁移防刮环保科技布生产工艺,使得所制备的科技布面料在具有良好的防色迁移防刮性能的前提下,还具有良好的防污三防性能。

5.为解决上述技术问题,本发明的目的是这样实现的:

6.本发明所涉及的一种防污防色迁移防刮环保科技布生产工艺,包括如下步骤:

7.s1、基布的制备:所述基布的编织过程中第一把梳节采用50d/24f涤纶fdy,第二把梳节采用75d/288f全涤复合网络丝,采用德国karl-mayer经编机进行编织;所述基布的克重范围为180-240克每平方米;

8.s2、拉毛处理:采用拉毛机对基布中的75d/288f全涤复合网络丝进行拉毛,拉毛长度为0.5-2mm;

9.s3、染色:将上一步骤所制备的面料经过前处理,再采用高温高压溢流染色机进行染色;

10.s4、磨毛:采用四辊磨毛机对上一步骤所制备的面料进行磨毛,磨毛的绒毛长度为0.5-1mm;

11.s5、热定型:采用拉幅定型机对上一步骤所制备的面料进行热定型,定型温度为160-165℃;

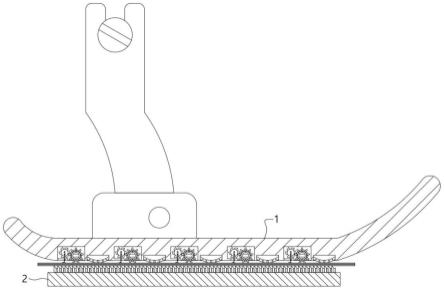

12.s6、转移印花:先对定型后的面料进行预处理,再采用转移印花设备和分散油墨对定型后的面料印花,转移印花温度为200-210℃;

13.s7、烫金:通过激光雕刻凹版花辊过胶水槽,使得胶水在离型膜的表面形成与印花花型相匹配的花型,通过105-110℃的热辊将印花后的面料与离型膜的上胶面相粘合,使得胶水转移至印花后的面料上,形成仿皮效果;

14.s8、复合加厚面料;

15.s9、三防整理:将上一步骤所制备的复合面料浸渍三防整理液;

16.s10、烘干;

17.在步骤s6中,对定型面料的预处理,是将面料先在碱液中超声处理30min,再使用去离子水淋洗;

18.所述分散油墨包括25-30%的分散染料色浆、3-5%盐酸多巴胺、20-25%增稠剂、5-8%的保湿剂、0.5-1%的表面张力调节剂、0.2-0.4%的消泡剂、0.05-0.1%的抗凝剂、2-3%的无水硫酸铜、1-3%的聚碳化二亚胺类交联剂、1-2%的渗透剂和余量的去离水;

19.步骤s7中,所使用的胶水包括10-20%的羟基聚丙烯酸酯、5-10%的六官能团聚氨酯丙烯酸树脂、5-10%的醇乙氧化物羧酸盐、3-5%的聚醚改性聚硅氧烷、2-3%的油酰氨基酸钠、3-5%的聚异氰酸酯类交联剂、3-5%的四氟化硅疏水剂、1-3%的附着力促进剂、2-4%的聚碳化二亚胺类交联剂和余量的去离子水。

20.在上述方案的基础上并作为上述方案的优选方案:所述增稠剂为双丙烯酸丁二酯或邻苯二甲酸二丙烯酯。

21.在上述方案的基础上并作为上述方案的优选方案:所述表面活性调节剂为:直链烷基苯磺酸钠、脂肪醇聚氧乙烯醚硫酸钠、脂肪醇聚氧乙烯醚硫酸铵、月桂醇硫酸钠、壬基酚聚氧乙烯醚、二乙醇酰胺、硬脂酸甘油单酯、木质素磺酸盐、重烷基苯磺酸盐、烷基磺酸盐、烷基聚醚和脂肪醇聚氧乙烯醚的一种或多种的混合物。

22.在上述方案的基础上并作为上述方案的优选方案:所述三防整理液中包括8-10%的封闭型肟类异氰酸酯分散液、3-5%的渗透剂ot和余量的去离子水。

23.在上述方案的基础上并作为上述方案的优选方案:所述分散染料色浆包括30-40%的分散染料、10-15%的脂肪醇聚氧丙烯、5-8%的聚丙烯酸钠和余量的去离子水。

24.本发明的有益效果是:本发明所涉及的一种防污防色迁移防刮环保科技布生产工艺,采用超细涤纶网格丝可以保证该科技布具有柔软的手感,并且所使用的分散油墨中采用了盐酸多巴胺等助剂使得该分散染料与涤纶纤维的结合能力,不易发生色迁移的现象。在烫金工艺中所使用的胶水中至少使用了两种交联剂,可以有效的提高胶水的成膜性能,从而使得具有良好的防刮效果,并且对复合后的面料进行三防整理,使得该科技布具有良好的三防效果。

具体实施方式

25.下面结合具体实施例对本发明进一步说明。

26.实施例一

27.本实施例所涉及的一种防污防色迁移防刮环保科技布生产工艺,包括如下步骤:s1基布的制备、s2拉毛处理、s3染色、s4磨毛、s5热定型、s6转移印花、s7烫金、s8复合加厚面料、s9三防整理、s10烘干。

28.在步骤s1基布的制备中,所述基布的编织过程中第一把梳节采用50d/24f涤纶fdy,第二把梳节采用75d/288f全涤复合网络丝,采用德国karl-mayer经编机进行编织;所述基布的克重范围为240克每平方米。采用的75d/288f全涤复合网络丝可以提高该基布的仿皮革的效果,使其具有良好的手感。

29.在步骤s2拉毛处理中,采用拉毛机对基布中的75d/288f全涤复合网络丝进行拉毛,拉毛长度为2mm。拉毛可以在基布的一侧形成绒毛。

30.在步骤s3染色中,将上一步骤所制备的面料经过前处理,再采用高温高压溢流染色机进行染色。对于涤纶面料的染色是现有技术,在此不作赘述。

31.在步骤s4磨毛中,采用四辊磨毛机对上一步骤所制备的面料进行磨毛,磨毛的绒毛长度为1mm。第一磨毛辊和第二磨毛辊的表面采用200目的金刚砂,第三磨毛辊和第四磨毛辊表面采用300目金刚砂。

32.在步骤s5热定型中,采用拉幅定型机对上一步骤所制备的面料进行热定型,定型温度为160-165℃。

33.在步骤s6转移印花中,先对定型后的面料进行预处理,再采用转移印花设备和分散油墨对定型后的面料印花,转移印花温度为200-210℃。对定型面料的预处理,是将面料先在碱液中超声处理30min,再使用去离子水淋洗;

34.在此步骤中,所述分散油墨包括30%的分散染料色浆、3%盐酸多巴胺、25%增稠剂、5%的保湿剂、1%的表面张力调节剂、0.2-0.4%的消泡剂、0.1%的抗凝剂、3%的无水硫酸铜、1%的聚碳化二亚胺类交联剂、2%的渗透剂和余量的去离水。

35.进一步的,所述增稠剂为双丙烯酸丁二酯或邻苯二甲酸二丙烯酯。在本实施例中所使用的是双丙烯酸丁二酯。

36.进一步的,所述表面活性调节剂为:直链烷基苯磺酸钠、脂肪醇聚氧乙烯醚硫酸钠、脂肪醇聚氧乙烯醚硫酸铵、月桂醇硫酸钠、壬基酚聚氧乙烯醚、二乙醇酰胺、硬脂酸甘油单酯、木质素磺酸盐、重烷基苯磺酸盐、烷基磺酸盐、烷基聚醚和脂肪醇聚氧乙烯醚的一种或多种的混合物。在本实施例中选择的是月桂醇硫酸钠。

37.进一步的,所述分散染料色浆包括30%的分散染料、15%的脂肪醇聚氧丙烯、5%的聚丙烯酸钠和余量的去离子水。

38.进一步的,所述分散染料为分散红19、分散红53、分散红54、分散红60、分散红86、分散红118、分散红179、分散黄54、分散黄64、分散黄79、分散黄104、分散黄163、分散黄232、分散蓝7、分散蓝14、分散蓝26、分散蓝72、分散蓝79、分散蓝124、分散蓝359、分散橙11、分散橙13、分散橙29、分散橙31、分散橙73、分散橙149、分散紫17、分散紫26、分散紫28、分散紫63中的一种。在本实施例中选择的是分散红19。

39.硫酸铜可以起到催化盐酸多巴胺聚合形成的聚合多巴胺,能够很好的与聚酯纤维相结合,从而提高聚酯纤维与分散染料的结合牢度,从而可以有效的提高染色的色牢度。并且在该分散油墨中使用了增稠剂、表面张力调节剂和聚碳化二亚胺类交联剂可以增加分散油墨之间在烘干后的交联作用,从而使得经过染色后的面料不易发生色迁移现象。

40.在步骤s7烫金:通过激光雕刻凹版花辊过胶水槽,使得胶水在离型膜的表面形成与印花花型相匹配的花型,通过105-110℃的热辊将印花后的面料与离型膜的上胶面相粘合,使得胶水转移至印花后的面料上,形成仿皮效果。

41.步骤s7中,所使用的胶水包括10%的羟基聚丙烯酸酯、10%的六官能团聚氨酯丙烯酸树脂、5-%的醇乙氧化物羧酸盐、5%的聚醚改性聚硅氧烷、3%的油酰氨基酸钠、3%的聚异氰酸酯类交联剂、5%的四氟化硅疏水剂、2%的聚碳化二亚胺类交联剂和余量的去离子水。采用了聚异氰酸酯类交联剂和聚碳化二亚胺类交联剂,提高了胶水的表面的交联强度,从而使得具有良好的防刮性能。

42.在步骤s8复合加厚面料。所复合的面料具体可以是拉毛布或其他的面料。

43.在步骤s9三防整理中,将上一步骤所制备的复合面料浸渍三防整理液。所述三防整理液中包括10%的封闭型肟类异氰酸酯分散液、5%的渗透剂ot和余量的去离子水。

44.步骤s10为烘干,将上一步骤浸渍后的面料烘干。

45.实施例二

46.本实施例所涉及的一种防污防色迁移防刮环保科技布生产工艺,包括如下步骤:s1基布的制备、s2拉毛处理、s3染色、s4磨毛、s5热定型、s6转移印花、s7烫金、s8复合加厚面料、s9三防整理、s10烘干。

47.在步骤s1基布的制备中,所述基布的编织过程中第一把梳节采用50d/24f涤纶fdy,第二把梳节采用75d/288f全涤复合网络丝,采用德国karl-mayer经编机进行编织;所述基布的克重范围为180克每平方米。采用的75d/288f全涤复合网络丝可以提高该基布的仿皮革的效果,使其具有良好的手感。

48.在步骤s2拉毛处理中,采用拉毛机对工布中的75d/288f全涤复合网络丝进行拉毛,拉毛长度为0.5mm。拉毛可以在基布的一侧形成绒毛。

49.在步骤s3染色中,将上一步骤所制备的面料经过前处理,再采用高温高压溢流染色机进行染色。对于涤纶面料的染色是现有技术,在此不作赘述。

50.在步骤s4磨毛中,采用四辊磨毛机对上一步骤所制备的面料进行磨毛,磨毛的绒毛长度为0.3。第一磨毛辊和第二磨毛辊的表面采用200目的金刚砂,第三磨毛辊和第四磨毛辊表面采用300目金刚砂。

51.在步骤s5热定型中,采用拉幅定型机对上一步骤所制备的面料进行热定型,定型温度为160℃。

52.在步骤s6转移印花中,先对定型后的面料进行预处理,再采用转移印花设备和分散油墨对定型后的面料印花,转移印花温度为200-210℃。对定型面料的预处理,是将面料先在碱液中超声处理30min,再使用去离子水淋洗;

53.在此步骤中,所述分散油墨包括25%的分散染料色浆、5%盐酸多巴胺、20%增稠剂、8%的保湿剂、0.5%的表面张力调节剂、0.4%的消泡剂、0.05%的抗凝剂、2%的无水硫酸铜、3%的聚碳化二亚胺类交联剂、1%的渗透剂和余量的去离水。

54.进一步的,所述增稠剂为双丙烯酸丁二酯或邻苯二甲酸二丙烯酯。在本实施例中选择为邻苯二甲酸二丙烯酯。

55.进一步的,所述表面活性调节剂为:直链烷基苯磺酸钠、脂肪醇聚氧乙烯醚硫酸钠、脂肪醇聚氧乙烯醚硫酸铵、月桂醇硫酸钠、壬基酚聚氧乙烯醚、二乙醇酰胺、硬脂酸甘油单酯、木质素磺酸盐、重烷基苯磺酸盐、烷基磺酸盐、烷基聚醚和脂肪醇聚氧乙烯醚的一种或多种的混合物。在本实施例中选择为、脂肪醇聚氧乙烯醚硫酸铵、木质素磺酸盐与烷基磺酸盐按照1:1:1的比例混合。

56.进一步的,所述分散染料色浆包括40%的分散染料、10%的脂肪醇聚氧丙烯、8%的聚丙烯酸钠和余量的去离子水。

57.进一步的,所述分散染料为分散红19、分散红53、分散红54、分散红60、分散红86、分散红118、分散红179、分散黄54、分散黄64、分散黄79、分散黄104、分散黄163、分散黄232、分散蓝7、分散蓝14、分散蓝26、分散蓝72、分散蓝79、分散蓝124、分散蓝359、分散橙11、分散橙13、分散橙29、分散橙31、分散橙73、分散橙149、分散紫17、分散紫26、分散紫28、分散紫63

中的一种。在本实施例中选择的是分散蓝14。

58.硫酸铜可以起到催化盐酸多巴胺聚合形成的聚合多巴胺,能够很好的与聚酯纤维相结合,从而提高聚酯纤维与分散染料的结合牢度,从而可以有效的提高染色的色牢度。并且在该分散油墨中使用了增稠剂、表面张力调节剂和聚碳化二亚胺类交联剂可以增加分散油墨之间在烘干后的交联作用,从而使得经过染色后的面料不易发生色迁移现象。

59.在步骤s7烫金:通过激光雕刻凹版花辊过胶水槽,使得胶水在离型膜的表面形成与印花花型相匹配的花型,通过105-110℃的热辊将印花后的面料与离型膜的上胶面相粘合,使得胶水转移至印花后的面料上,形成仿皮效果。

60.步骤s7中,所使用的胶水包括20%的羟基聚丙烯酸酯、5%的六官能团聚氨酯丙烯酸树脂、10%的醇乙氧化物羧酸盐、3%的聚醚改性聚硅氧烷、2%的油酰氨基酸钠、5%的聚异氰酸酯类交联剂、3%的四氟化硅疏水剂、4%的聚碳化二亚胺类交联剂和余量的去离子水。采用了聚异氰酸酯类交联剂和聚碳化二亚胺类交联剂,提高了胶水的表面的交联强度,从而使得具有良好的防刮性能。

61.在步骤s8复合加厚面料。所复合的面料具体可以是拉毛布或其他的面料。

62.在步骤s9三防整理中,将上一步骤所制备的复合面料浸渍三防整理液。所述三防整理液中包括8%的封闭型肟类异氰酸酯分散液、3%的渗透剂ot和余量的去离子水。

63.步骤s10为烘干,将上一步骤浸渍后的面料烘干。

64.对实施例一及实施例二、对比例所制备的科技布进行防色迁移测试,包括耐升华牢度和耐贮存色牢度。对比例为市场所采购的科技布。

65.当温度达到一定温度时,纤维里的染料从粉末状固体直接变成气体逸出,而逸出的染料遇冷后又凝结成固体,沾到织物表面或其他织物上,通常表现为分散染料,这是一种热迁移现象,也是常称的耐升华牢度,一般采用耐干热(热压除外)色牢度进行测试。耐升华牢度的测试标准为:gb/t 5718-1997《纺织品色牢度试验耐干热(热压除外)色牢度》。

66.当温度低于染料升华温度和不能升华的染料情况时,不同颜色组成的织物在储存或使用中发生染料由一处向另一处迁移,通常是深色部分向浅色部分转移,通常这种现象称为染料迁移(色迁移),可用染料转移性能或耐贮存色牢度测试。耐贮存色牢度测试标准为gb/t 32008-2015《纺织品色牢度试验耐贮存色牢度》。方法概述:将待测试样与预湿的多纤维贴衬或指定织物形成组合,组合试样夹到耐汗渍色牢度仪试验架中并固定好试验架,将试验架放入规定的试验条件的恒温恒湿装置中,用灰色样卡评定试样的变色和多纤维贴衬或指定织物的沾色。试验条件是24

±

2℃、相对湿度为80

±

5%,时间为48小时。

67.测试结果如下:

[0068] 实施例一实施例二对比例耐升华牢度4-54-53耐贮存色牢度4-543

[0069]

可见实施例一及实施例二所制备的科技布具有良好的防色迁移效果。

[0070]

对实施例一及实施例二、对比例进行防刮测试,所述防刮测试即耐刮擦测试,采用耐刮擦试验机构对所涉及的三款科技布进行测试,在经过100次的刮擦测试后,对比例表面明显具有划痕并且有起毛刺的现象,而在实施例一及实施例二所涉及的科技布表面仅有轻微的划痕。

[0071]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。