1.本发明属于有机薄膜封装技术领域,具体涉及一种可紫外光固化封装薄膜用胶水及其使用方法。

背景技术:

2.现有柔性oled(organic light emitting diodes,简称oled)中,为了具备一定的柔性和水氧阻隔性能,常采用无机层/有机层/无机层交替叠层的薄膜封装结构。通常有机层为可紫外光固化单体制备的固化胶膜,其加工工艺是通过喷墨打印的方式将可紫外光固化封装薄膜用胶水涂覆在oled产品的无机膜层上,经紫外光源照射使胶水中的单体发生聚合反应成膜。无机层是通过溅射或气相沉积等产生等离子体的方法制备。

3.其中,oled封装目的是将发光器件与环境隔离,以防水分、氧气等不良物质的侵入,并防外力损伤稳定器件的各项参数,进而提高oled的使用寿命。为了实现对oled高效地封装,可紫外光固化封装薄膜用胶水需要具有较高的固化速率,较低的固化收缩率,同时由可紫外光固化封装薄膜用胶水经光固化制备的固化胶膜需要具备较高的透光率,优异的拉伸性能和强度。

4.目前,现有技术无法做到固化速率、固化收缩率、透光率以及拉伸性能和强度的同时改善,如中国公开专利cn113248653a公开了封装有机发光装置的组合物以及有机发光装置显示设备,该专利采用环烷烃类的丙烯酸酯与非芳香族光固化单体协同作用,其制备的组合物在固化之后降低了等离子体蚀刻速率以及介电常数,同时具有优异的光固化率和硬度,可对有机发光装置进行有效的封装。但是,该封装有机发光装置的组合物还难以同时满足薄膜封装日渐增长所需要的高透光率、高柔韧性(在外力作用下不易发生形变、产生裂纹)等的性能指标。

5.有鉴于此,本发明人提供了一种可紫外光固化封装薄膜用胶水及其使用方法,以克服现有技术的缺陷。

技术实现要素:

6.本发明的目的在于克服上述现有技术的缺点,提供一种可紫外光固化封装薄膜用胶水及其使用方法,用于解决现有技术中固化速率、固化收缩率、透光率以及拉伸性能和硬度难以同时改善的问题。

7.本发明的目的是通过以下技术方案来实现的:

8.一种可紫外光固化封装薄膜用胶水,所述可紫外光固化封装薄膜用胶水包括以下质量份原料:20~50份的单官能度可光固化单体,40~60份的双官能度可光固化单体,10~20份的多官能度可光固化单体以及1~10份的光引发剂;

9.其中,所述多官能度可光固化单体的添加量为可紫外光固化封装薄膜用胶水总质量的2~10%。用于平衡封装薄膜用胶水的固化速率、硬度以及拉伸强度等性能,使可紫外光固化封装薄膜用胶水具有优异的喷墨打印性能。

10.在本发明中,“单官能度”单体是指含有一个光可固化官能团的单体;“双官能度”单体是指含有两个光可固化官能团的单体,“多官能度”单体是指含有三个或三个以上光可固化官能团的单体。

11.进一步地,所述单官能度可光固化单体为含脂环基的单官能度可光固化单体和含芳香基的单官能度可光固化单体的混合物,且所述含脂环基的单官能度可光固化单体与芳香基单官能度可光固化单体的质量份比为(5~15):(20~40);

12.优选的,所述含脂环基的单官能度可光固化单体的玻璃化转变温度为50℃~150℃。

13.其中,玻璃化转变温度(tg)是设计封装用胶水配方的重要参考指标,tg低,封装用胶水分子柔软,同时易于浸润基材,但是tg过低,固化胶膜太软,无法正常使用,而如果tg过高时,虽然可以提高封装用胶水的耐热性,但是往往固化后的胶膜柔韧性较差,无法满足柔性oled的封装。因此,本发明通过选择tg为50℃~150℃的含脂环基的单官能度可光固化单体,同时配合含芳香基的单官能度可光固化单体有效地改善了封装用胶水的力学性能和热稳定性能,同时也降低了固化收缩率和提高了固化胶膜的透过率。

14.进一步地,所述含脂环基的单官能度可光固化单体为4-叔丁基环己基丙烯酸酯、双环戊烯基丙烯酸酯、3,3,5-三甲基环己基丙烯酸酯、双环戊烯基乙氧化甲基丙烯酸酯、甲基丙烯酸环己酯、异冰片基丙烯酸酯中的一种或多种。

15.进一步地,所述含芳香基的单官能度可光固化单体为聚乙二醇邻苯基苯醚丙烯酸酯、7-苯氧基庚基(甲基)丙烯酸、8-苯氧基辛基丙烯酸酯、8-苯氧基辛基(甲基)丙烯酸酯、9-苯氧基壬基丙烯酸酯、9-苯氧基壬基(甲基)丙烯酸酯、1-(二联苯基-2-基氧基)乙基(甲基)丙烯酸酯、2-(2-(2-([1,1'-联苯]-2-氧代)乙氧基)乙氧基)丙烯酸酯、2-苯氧基乙基丙烯酸酯、2-([1,1':4',1"-三联苯]-2'-氧)丙烯酸酯、2-(对甲苯氧基)丙烯酸乙酯、2-(间甲苯氧基)丙烯酸乙酯、2-(3-甲氧基苯氧基)丙烯酸乙酯、2-苯氧乙基丙烯酸酯、2-苯氧乙基(甲基)丙烯酸酯、3-苯氧基丙基丙烯酸酯、3-苯氧基丙基(甲基)丙烯酸酯、4-苯氧基丁基丙烯酸酯、4-苯氧基丁基(甲基)丙烯酸酯、5-苯氧基戊基丙烯酸酯、5-苯氧基戊基(甲基)丙烯酸酯、6-苯氧基己基丙烯酸酯、6-苯氧基己基(甲基)丙烯酸酯、7-苯氧基庚基丙烯酸酯、10-苯氧基癸基丙烯酸酯、10-苯氧基癸基(甲基)丙烯酸酯、2-([1,1

’‑

联苯]-4-基氧基)乙基丙烯酸酯酯、2-(4-丙基苯基)乙基(甲基)丙烯酸酯、2-(3-甲基苯基)乙基(甲基)丙烯酸酯、2-(4-甲基苯基)乙基(甲基)丙烯酸酯、2-(4-(1-甲基乙基)苯基)乙基(甲基)丙烯酸酯、2-(4-甲氧基苯基)乙基(甲基)丙烯酸酯、2-(4-环己基苯基)乙基(甲基)丙烯酸酯、2-([1,1

’‑

联苯]-4-基氧基)乙基(甲基)丙烯酸酯、3-([1,1

’‑

联苯]-4-基氧基)丙基丙烯酸酯、2-(3-苯基苯基)乙基(甲基)丙烯酸酯、4-(二联苯基-2-基氧基)丁基(甲基)丙烯酸酯、3-(二联苯基-2-基氧基)丁基(甲基)丙烯酸酯、3-([1,1

’‑

联苯]-4-基氧基)丙基(甲基)丙烯酸酯、4-([1,1

’‑

联苯]-4-基氧基)丁基丙烯酸酯、4-苯基丁基(甲基)丙烯酸酯,2-(2-甲基苯基)乙基(甲基)丙烯酸酯、2-(2-氯苯基)乙基(甲基)丙烯酸酯、2-(3-氯苯基)乙基(甲基)丙烯酸酯、4-(二联苯基-2-基氧基)乙基(甲基)丙烯酸酯,3-(二联苯基-2-基氧基)乙基(甲基)丙烯酸酯、2-(4-氯苯基)乙基(甲基)丙烯酸酯、2-(4-溴苯基)乙基(甲基)丙烯酸酯、2-(二联苯基-2-基氧基)丁基(甲基)丙烯酸酯、1-(二联苯基-2-基氧基)丁基(甲基)丙烯酸酯、4-(二联苯基-2-基氧基)丙基(甲基)丙烯酸酯、3-(二联苯基-2-基氧基)丙基(甲基)丙烯酸

酯、2-(二联苯基-2-基氧基)丙基(甲基)丙烯酸酯、1-(二联苯基-2-基氧基)丙基(甲基)丙烯酸酯、2-(二联苯基-2-基氧基)乙基(甲基)丙烯酸酯、2-([1,1'-联苯]-2-基)丙烯酸酯中的任意一种。

[0016]

优选的,为了使固化胶膜具有优异的拉伸强度和硬度,本发明所采用的含芳香基的单官能度可光固化单体至少含有2个苯环,同时为了提高胶水的交联密度和固化胶膜的韧性,所采用的含芳香基的单官能度可光固化单体相对分子量为200~400g/mol。

[0017]

具体的,本发明所采用的含芳香基的单官能度可光固化单体为2-丙烯酸2-([1,1'-联苯]-2-氧基)乙酯、2-([1,1

’‑

联苯]-4-基氧基)乙基丙烯酸酯、3-([1,1

’‑

联苯]-4-基氧基)丙基丙烯酸酯、3-([1,1

’‑

联苯]-4-基氧基)丙基(甲基)丙烯酸酯、4-(二联苯基-2-基氧基)丁基(甲基)丙烯酸酯、2-(2-(2-([1,1'-联苯]-2-氧代)乙氧基)乙氧基)丙烯酸酯、2-([1,1'-联苯]-2-基)丙烯酸酯、2-([1,1':4',1"-三联苯]-2'-氧)丙烯酸酯中的任意一种。

[0018]

进一步地,所述双官能度可光固化单体中与光可光固化基团相连接的碳链上碳原子数大于等于10。

[0019]

具体的,本发明所采用的双官能度可光固化单体为癸烷二醇二甲基丙烯酸酯、十一烷二醇二甲基丙烯酸酯、十二烷二醇二甲基丙烯酸酯、十三烷二醇二甲基丙烯酸酯、十四烷二醇二甲基丙烯酸酯、十五烷二醇二甲基丙烯酸酯中的一种或多种。

[0020]

进一步地,所述多官能度可光固化单体为三羟甲基丙烷三丙烯酸酯、季戊四醇三丙烯酸酯、乙氧化三羟甲基丙烷三丙烯酸酯、丙氧化三羟甲基丙烷三丙烯酸酯、丙氧化甘油三丙烯酸酯、三羟甲基丙烷三甲基丙烯酸酯、双三羟甲基丙烷四丙烯酸酯、聚二季戊四醇五丙烯酸酯、山梨糖醇五丙烯酸酯、二季戊四醇六丙烯酸酯中的一种或多种。

[0021]

优选的,本发明所采用的多官能度可光固化单体为含有4个以上的光可固化官能团的单体。具体为聚二季戊四醇五丙烯酸酯、山梨糖醇五丙烯酸酯、二季戊四醇六丙烯酸酯中的一种或多种。

[0022]

本发明采用的多官能度可光固化单体含有4个以上的光可固化官能团的单体,具有较高的反应活性,提高了固化胶膜中的内聚力,同时粘度为3000~8000cps,25℃下的多官能度可光固化单体有效地调节了封装用胶水的粘度和表面张力,使其封装用胶水的粘度在25℃下的粘度为10~30mpa

·

s,表面张力20~50mn/m,从而提高了封装用胶水的喷墨打印性能。

[0023]

进一步地,所述光引发剂组分为自由基引发剂。其中,自由基引发剂为基于三嗪的、基于苯乙酮的、基于二苯甲酮的、基于噻吨酮的、基于苯偶姻的、基于磷的和基于肟的光引发剂中的至少一种。

[0024]

优选的,本发明采用的光引发剂为基于磷的光引发剂,具体为二苯基(2,4,6-三甲基苯甲酰基)氧化膦、苄基(二苯基)氧化膦、双(2,6-二甲氧基苯甲酰基)(2,4,4-三甲基戊基)氧化膦中的一种或多种。

[0025]

基于磷的光引发剂能够在本发明所述的可紫外光固化封装薄膜用胶水在长波长的uv光下表现出更好的引发性能。

[0026]

进一步地,本发明可根据实际需要添加一定量的助剂,所述助剂采用阻聚剂、表面活性剂、抗氧化剂、消泡剂、流平剂中的任意一种或多种。

[0027]

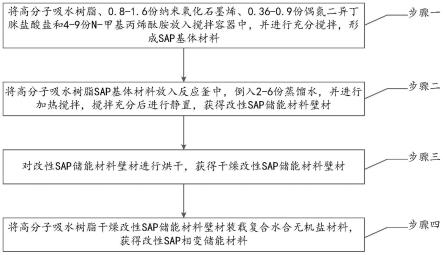

另一方面,本发明提供一种可紫外光固化封装薄膜用胶水的使用方法,包括以下

步骤:

[0028]

步骤一、先在25~40℃条件下,根据所述可紫外光固化封装薄膜用胶水组分配比,将20~50质量份的单官能度可光固化单体,40~60质量份的双官能度可光固化单体,10~20质量份的多官能度可光固化单体,1~10质量份的光引发剂以及0~5份质量的助剂混合均匀;

[0029]

步骤二、再通过闪蒸、喷墨印刷、沉积、网版印刷、旋转涂布或刮刀涂布中的任意一种方式均匀地将所述可紫外光固化封装薄膜用胶水附着在待封装的器件表面;

[0030]

步骤三、最后通过250~400nm的紫外灯照射所述可紫外光固化封装薄膜用胶水用于促进形成5~20μm固化胶膜。

[0031]

优选的,所述步骤二采用喷墨印刷(喷墨打印)的方式。

[0032]

与现有技术相比,本发明提供的技术方案具有以下有益效果:

[0033]

1、本发明一种可紫外光固化封装薄膜用胶水,其主要由一定配比的单、双官能度可光固化单体和含有4个以上的多官能度可光固化单体;其中,单官能度可光固化单体为特定比例的含脂环基与含芳香基的混合物,提供了较低的固化收缩率和较高的透光率以及优异的热稳定性能。但由于含脂环基和含芳香基的混合物固化速度过慢,为此本发明添加了含有4个以上的光可固化官能团的单体,有效地提高了固化速率,同时成膜后的硬度和耐磨性较佳,使其制备的固化胶膜更加平坦化,从而有利于无机层的无机粒子的沉积;另外为了平衡软硬等物理性能,本技术文件选用了含长链的双官能度可光固化单体,提高了固化胶膜的柔韧性。此外,多官能度可光固化单体的加入,也有效地调节体系中的粘度和表面张力,使其可紫外光固化封装薄膜用胶水具有优异的喷墨打印性能。

[0034]

2、本发明一种可紫外光固化封装薄膜用胶水,选用tg为50℃~150℃的含脂环基的单官能度可光固化单体,同时配合含芳香基的单官能度可光固化单体有效地改善了封装用胶水的力学性能和热稳定性能的同时,也降低了固化收缩率和提高了固化胶膜的透过率,其透光率可达99%以上。

[0035]

3、采用本发明可紫外光固化封装薄膜用胶水形成的固化薄膜,具有更高的光固化率,更低的固化收缩率,从而不仅满足了封装结构的光学要求和固化速度要求,而且其具有更合适的粘度,表面张和力学性能,更加符合目前主流的喷墨打印方式进行封装,从而维持较高的封装效果。

[0036]

4、本发明制备的固化胶膜有较高的硬度和良好的韧性,能够很的解决固化胶膜在外力作用下易发生形变,产生裂纹等问题。

具体实施方式

[0037]

这里将详细地对示例性实施例进行说明。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与所附权利要求书中所详述的、本发明的一些方面相一致的例子。

[0038]

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合实施例对本发明作进一步详细描述。

[0039]

一方面,本发明提供了一种可紫外光固化封装薄膜用胶水,该可紫外光固化封装薄膜用胶水包括以下质量份原料:20~50份的单官能度可光固化单体,40~60份的双官能

度可光固化单体,10~20份的多官能度可光固化单体,1~10份的光引发剂以及0~5份的助剂;其中,多官能度可光固化单体的添加量为可紫外光固化封装薄膜用胶水总质量的2~10%。

[0040]

具体的,单官能度可光固化单体为含脂环基的单官能度可光固化单体和含芳香基的单官能度可光固化单体的混合物,且所述含脂环基的单官能度可光固化单体与芳香基单官能度可光固化单体的质量份比为(5~15):(20~40);其中,所述含脂环基的单官能度可光固化单体的玻璃化转变温度为50℃~150℃。

[0041]

优选的,本发明采用的含脂环基的单官能度可光固化单体为4-叔丁基环己基丙烯酸酯、双环戊烯基丙烯酸酯、3,3,5-三甲基环己基丙烯酸酯、双环戊烯基乙氧化甲基丙烯酸酯、甲基丙烯酸环己酯、异冰片基丙烯酸酯中的一种或多种。

[0042]

采用的含芳香基的单官能度可光固化单体至少含有2个苯环,且相对分子量为200~400g/mol,如2-丙烯酸2-([1,1'-联苯]-2-氧基)乙酯,2-([1,1

’‑

联苯]-4-基氧基)乙基丙烯酸酯、3-([1,1

’‑

联苯]-4-基氧基)丙基丙烯酸酯、3-([1,1

’‑

联苯]-4-基氧基)丙基(甲基)丙烯酸酯、4-(二联苯基-2-基氧基)丁基(甲基)丙烯酸酯、2-(2-(2-([1,1'-联苯]-2-氧代)乙氧基)乙氧基)丙烯酸酯、2-([1,1'-联苯]-2-基)丙烯酸酯、2-([1,1':4',1"-三联苯]-2'-氧)丙烯酸酯中的任意一种。

[0043]

本发明采用的双官能度可光固化单体中与可光固化基团相连接的碳链上碳原子数大于等于10。具体为癸烷二醇二甲基丙烯酸酯、十一烷二醇二甲基丙烯酸酯、十二烷二醇二甲基丙烯酸酯、十三烷二醇二甲基丙烯酸酯、十四烷二醇二甲基丙烯酸酯、十五烷二醇二甲基丙烯酸酯中的一种或多种。

[0044]

本发明采用的多官能度可光固化单体为含有4个以上光可固化官能团的单体。具体为聚二季戊四醇五丙烯酸酯、山梨糖醇五丙烯酸酯、二季戊四醇六丙烯酸酯中的一种或多种中的一种或多种。

[0045]

另一方面,本发明还提供了一种可紫外光固化封装薄膜用胶水的使用方法,具体包括以下步骤:

[0046]

步骤一、先在25~40℃条件下,根据所述可紫外光固化封装薄膜用胶水组分配比,将20~50质量份的单官能度可光固化单体,40~60质量份的双官能度可光固化单体,10~20质量份的多官能度可光固化单体以及1~10质量份的光引发剂混合均匀;

[0047]

步骤二、再通过闪蒸、喷墨印刷、沉积、网版印刷、旋转涂布或刮刀涂布中的任意一种方式均匀地将所述可紫外光固化封装薄膜用胶水附着在待封装的器件表面;

[0048]

步骤三、最后通过250~400nm的紫外灯照射所述可紫外光固化封装薄膜用胶水用于促进形成5~20μm固化胶膜。

[0049]

为了说明本发明提供的一种可紫外光固化封装薄膜用胶水的功效,发明人进行了具体如下4个实施例及5个对比例进行验证:

[0050]

实施例1

[0051]

一种可紫外光固化封装薄膜用胶水物,包括以下质量份原料:50份的单官能度可光固化单体,60份的双官能度可光固化单体,10份的多官能度可光固化单体,7份的光引发剂。

[0052]

具体的,本实施例采用的单官能度可光固化单体为含脂环基的单官能度可光固化

丙烯酸2-([1,1-联苯]-2-氧基)乙酯(分子量为268.31)。

[0071]

双官能度可光固化单体为十四烷二醇二甲基丙烯酸酯。

[0072]

多官能度可光固化单体二季戊四醇六丙烯酸酯(6000cps,25℃)。

[0073]

光引发剂为二苯基(2,4,6-三甲基苯甲酰基)氧化膦。

[0074]

对比例1

[0075]

对比例1的具体实施方式同实施例3相比,其不同之处仅在于对比例1中单官能度可光固化单体不是混合物,其仅为含脂环基的单官能度可光固化单体,具体含脂环基的单官能度可光固化单体为异冰片基丙烯酸酯(tg=72℃),其添加量为40份,其余成分及添加量与实施例3完全相同。

[0076]

对比例2

[0077]

对比例2的具体实施方式同实施例3相比,其不同之处仅在于对比例2中单官能度可光固化单体不是混合物,其仅为含芳香基的单官能度可光固化单体,具体含芳香基的单官能度可光固化单体为2-丙烯酸2-([1,1-联苯]-2-氧基)乙酯(分子量为268.31),其添加量为40份,其余成分及添加量与实施例3完全相同。

[0078]

对比例3

[0079]

对比例3的具体实施方式同实施例3相比,其不同之处仅在于对比例3中未添加多官能度可光固化单体,其余成分及添加量与实施例3完全相同。

[0080]

对比例4

[0081]

对比例4的具体实施方式同实施例3相比,其不同之处仅在于对比例4中多官能度可光固化单体为季戊四醇四丙烯酸酯(500cps,25℃),其添加量为5份,其余成分及添加量与实施例3完全相同。

[0082]

对比例5

[0083]

对比例5的具体实施方式同实施例3相比,其不同之处仅在于对比例5中单官能度可光固化单体混合物成分不同,对比例5中含脂环基的单官能度可光固化单体为双环戊烯基乙氧化丙烯酸酯(tg=13℃),含芳香基的单官能度可光固化单体与实施例相同其为2-丙烯酸2-([1,1-联苯]-2-氧基)乙酯(分子量为268.31),且两者添加的质量份比为5:20,其余成分及添加量与实施例3完全相同。

[0084]

进一步,发明人对上述实施例1~4及对比例1~5的可紫外光固化封装薄膜用胶水进行性能测试,具体包括如下几个方面:

[0085]

(1)固化收缩率:将可紫外光固化封装薄膜用胶水打印在在玻璃基材上并且在30mw/cm2下通过uv照射使其经受uv固化以制造具有5mm

×

3cm

×

1mm(宽

×

长

×

厚)尺寸的固化胶膜。

[0086]

固化收缩率η=(vb-va)/vb

×

100%;

[0087]

其中,vb是固化前体积,va是固化后体积。

[0088]

(2)透光率:将可紫外光固化封装薄膜用胶水打印在在玻璃基材上并且在30mw/cm2下通过uv照射使其经受uv固化以制造具有3cm

×

7.5cm

×

18μm(宽

×

长

×

厚)尺寸的固化胶膜,然后通过紫外分光光度计测量固化胶膜在400nm~700nm可见光范围内的透光率。

[0089]

(3)铅笔硬度:将可紫外光固化封装薄膜用胶水打印在在玻璃基材上并且在30mw/cm2下通过uv照射使其经受uv固化以制造具有120mm

×

50mm

×

0.3mm(宽

×

长

×

厚)尺寸的固

化胶膜,使用三菱(mitsubishi)的电铅笔硬度测试仪(ct-pc2)和6b-9h铅笔来进行铅笔硬度测量。样本上的铅笔负载为500克,铅笔拉伸角度为45

°

,且铅笔拉伸速度为48毫米/分钟。当在评估五次之后一次或多次产生刮痕时,使用具有下一较低铅笔硬度的铅笔执行测量,且在所有五次评估中没有刮痕时,获得最大铅笔硬度值。

[0090]

(4)拉伸强度:将可紫外光固化封装薄膜用胶水打印在在玻璃基材上并且在30mw/cm2下通过uv照射使其经受uv固化以制备得到固化薄膜,依据gb/t1040-92《塑料力学性能通用试验方法(拉伸)》进行测定。仪器:wdw-5a微机控制电子万能试验机;测试条件:拉伸速度为1mm/min,每组试样至少5个,测试结果求平均值。

[0091]

经测试,各实施例及对比例中组合物的性能结果如下表1所示:

[0092]

表1

[0093][0094]

综上,从表1中的数据及上述测试试验可知,只有当该可紫外光固化封装薄膜用胶水含有特定配比的单官能度可光固化单体、双官能度可光固化单体、多官能度可光固化单体以及光引发剂时,同时所采用的单官能度可光固化单体为一定比例且特定成分的含脂环基的单官能度可光固化单体和含芳香基的单官能度可光固化单体的混合物时,所制备的胶水才能同时改善固化速率、固化收缩率、透光率以及拉伸性能和硬度各项性能指标。

[0095]

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。

[0096]

应当理解的是,本发明并不局限于上述已经描述的内容,并且可以在不脱离其范

围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。