1.本发明属于涂料领域,涉及一种高耐候聚酯树脂及其制备方法和应用。

背景技术:

2.预涂金属卷材是采用快速的自动化生产工艺将涂料涂布于成卷的金属薄板上,经高温固化后成膜并达到一定的物理化学性能。预涂金属卷材被广泛应用于建筑、家电和汽车制造等领域,尤其是作为建筑材料用于工业厂房、公共设施和住宅等的屋面和外墙,因为是户外使用的,所以需要有优异的户外耐候性。

3.现有技术中,聚酯产品因兼备良好的柔韧性和硬度,在预涂金属卷材中占有很大的比重。然而,聚酯树脂因自身结构的限制,在户外受到紫外线、高温和湿气的影响,容易生成高活性的自由基和过氧化物,继而引发连续的降解反应,严重影响其使用寿命。如何提高预涂金属卷材的耐候性,延长建筑的使用寿命是卷材行业关心的问题。

4.例如,公开号为us5376460a的美国专利公开了一种用于室外耐久性涂料的共聚聚酯树脂,由50摩尔%以上的脂环族酸组分组成,但是其得到的涂层硬度低、耐水解性差,这正是由于其芳香族类物质含量低导致的。

5.有鉴于此,本领域技术人员亟需开发一种具有适当配比的共聚体系,使得合成的聚酯树脂兼备优异的耐紫外光和耐水解稳定性,特别是具有优异的人工加速老化quva性能。

技术实现要素:

6.申请人发现,将不含β氢的多元醇与芳香族二羧酸以及脂肪族多元酸共聚,可以制备出具有优异的耐紫外光和耐水解稳定性的高耐候聚酯树脂。当该高耐候聚酯树脂与用于涂料组合物的其他常规组分搭配使用时,得到的涂料组合物经固化形成的涂层具有高耐候性、优异的耐水解和耐化学品性、以及良好的加工性。

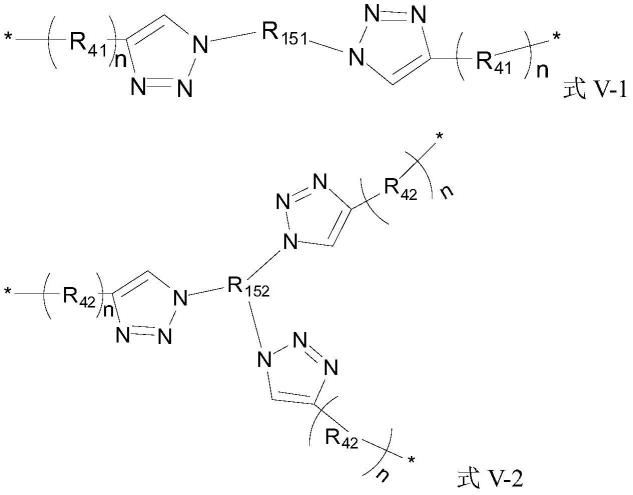

7.基于此,本发明的第一方面在于提供一种高耐候聚酯树脂,其尤其适用于制备高耐候聚酯面漆组合物,以应用于卷材建材。

8.一种高耐候聚酯树脂,由多元醇组分和多元酸组分共聚而成;其中,所述多元醇组分包括至少一种c5至c

10

的不含β氢的多元醇;所述多元酸组分包括至少一种芳香族二酸或其酸酐,以及至少一种c5~c

10

的脂肪族二酸;所述多元醇组分和多元酸组分分别占所述高耐候聚酯树脂的20~30重量%和30~40重量%。

9.进一步地,所述芳香族二酸或其酸酐占所述高耐候聚酯树脂的20~30重量%。

10.进一步地,所述多元醇组分包括新戊二醇、2-乙基-2-丁基-1,3-丙二醇和三羟甲基丙烷;并且,新戊二醇、2-乙基-2-丁基-1,3-丙二醇和三羟甲基丙烷的质量比为(2~4):(0.2~1):(1~2)。

11.进一步地,所述多元酸组分包括邻苯二甲酸酐、间苯二甲酸和己二酸;并且,邻苯二甲酸酐、间苯二甲酸和己二酸的质量比为(0.2~2):(3~6):(1~2)。

12.进一步地,所述高耐候聚酯树脂还包括至少一种c8~c

10

的饱和一元脂肪酸;所述c8~c

10

的饱和一元脂肪酸优选为异壬酸;并且,所述饱和一元脂肪酸占所述高耐候聚酯树脂的1~5重量%。

13.进一步地,所述高耐候聚酯树脂同时具有以下特征:

14.(1)质量固体分的范围为55~65%;

15.(2)羟值的范围为80~100mgkoh/g;

16.(3)酸值≤5mgkoh/g;

17.(4)数均分子量的范围为1500~3000;

18.(5)玻璃化转变温度tg的范围为10~30℃。

19.进一步地,本发明提供了一种高耐候聚酯树脂,以重量份计,该高耐候聚酯树脂包括以下组分:

[0020][0021]

本发明采用不含β氢的多元醇以及具有高玻璃化转变温度的芳香族多元酸制备具有优异的耐紫外光和耐水解稳定性的高耐候聚酯树脂。芳环结构赋予聚酯树脂所需的机械强度,并通过加入适量的己二酸来改善聚酯树脂的柔韧性,使得最终得到的聚酯树脂兼备高耐候性和良好的柔韧性。

[0022]

进一步地,所述有机锡催化剂选自单丁基三异辛酸锡、双(乙酰丙酮酸)二丁基锡、二月桂酸二丁基锡、二辛酸二丁基锡和二乙酸二丁基锡中的一种或多种组合。

[0023]

进一步地,所述第一溶剂选自芳烃溶剂s-100、dbe和二甲苯中的一种或多种组合。

[0024]

本发明的第二方面在于提供一种制备该高耐候聚酯树脂的方法,包括以下步骤:

[0025]

将新戊二醇、2-乙基-2-丁基-1,3-丙二醇、三羟甲基丙烷、邻苯二甲酸酐、间苯二甲酸、己二酸和异壬酸的混合物在有机锡催化剂的作用下聚合,待反应达到所需的酸值后加入第一溶剂稀释,得所述高耐候聚酯树脂。

[0026]

进一步地,所述制备方法具体包括以下步骤:

[0027]

(a)在惰性气体保护下,将新戊二醇、2-乙基-2-丁基-1,3-丙二醇、三羟甲基丙烷、邻苯二甲酸酐、间苯二甲酸、己二酸和异壬酸的混合物加热至150~160℃,开启冷凝水循环,待混合物完全熔融后开启搅拌,加入有机锡催化剂,在150~160℃下保温1小时,然后以每小时10℃的速率升温至220~230℃,加入适量的回流溶剂二甲苯,控制冷凝管顶部蒸出物温度在95~100℃,反应至酸值≤5mgkoh/g;

[0028]

(b)抽真空脱出树脂中的二甲苯和小分子残留物;

[0029]

(c)冷却降温至80℃以下,加入第一溶剂稀释,得所述高耐候聚酯树脂。

[0030]

本发明的第三方面在于提供一种用于卷材建材的高耐候聚酯面漆组合物,其包括如第一方面所述的高耐候聚酯树脂。

[0031]

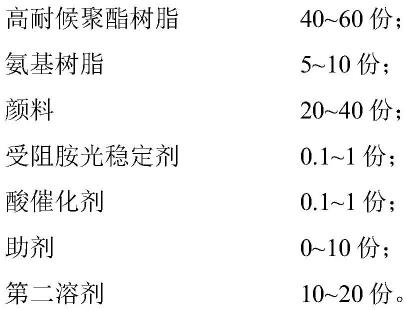

进一步地,以重量份计,所述高耐候聚酯面漆组合物包括以下组分:

[0032][0033]

进一步地,所述氨基树脂选自甲醇醚化三聚氰胺树脂、丁醇醚化三聚氰胺树脂、甲醇和丁醇混合醚化三聚氰胺树脂、高亚氨基甲醇醚化三聚氰胺树脂和多羟基聚合物改性甲醇醚化三聚氰胺树脂中的一种或多种组合。

[0034]

进一步地,所述受阻胺光稳定剂为2,2,6,6-四甲基哌啶及其取代衍生物,优选哌啶环上的取代基团为烷基或烷氧基的低碱性类受阻胺光稳定剂。进一步地,所述受阻胺光稳定剂选自123、292和765。受阻胺光稳定剂通过捕获聚合物光氧化降解产生的自由基、分解烷基过氧化氢、以及猝灭激发态能量等多种途径阻断光氧化降解反应的持续进行。

[0035]

进一步地,所述颜料为耐候性好的无机颜料。进一步地,所述颜料选自钛白粉、铁铬黑、铜铬黑、氧化铁红、氧化铬绿、钴钛绿、钴铬绿、钛铬黄、镍钛黄、钴铝蓝和钴铬铝蓝中的一种或多种组合。

[0036]

进一步地,所述酸催化剂为封闭型酸催化剂。进一步地,所述酸催化剂选自对甲苯磺酸(p-tsa)、二壬基萘磺酸(dnnsa)、二壬基萘二磺酸(dnndsa)和十二烷基苯磺酸(ddbsa)的封闭物中的一种或多种组合。

[0037]

进一步地,所述助剂选自润湿分散剂、附着力促进剂、防沉降剂、微晶蜡、流平剂、消泡剂和消光剂中的一种或多种组合。

[0038]

进一步地,所述第二溶剂选自芳烃溶剂s-150、dbe、丙二醇甲醚醋酸酯、乙二醇单丁醚和正丁醇中的一种或多种组合。

[0039]

进一步地,所述高耐候聚酯面漆组合物经固化后形成的涂层在人工加速老化试验中同时满足以下要求:

[0040]

(1)quva 3000小时保光率大于50%;

[0041]

(2)色差变化小于2;

[0042]

(3)粉化不大于1级。

[0043]

进一步地,所述高耐候聚酯面漆组合物经固化后形成的涂层具有优异的耐水解和耐化学品性以及良好的加工性。

[0044]

本发明的有益效果如下:

[0045]

1.本发明采用新戊二醇等不含β氢的多元醇以及间苯二甲酸等具有高玻璃化转变温度的芳香族多元酸制备具有优异的耐紫外光和耐水解稳定性的高耐候聚酯树脂。芳环结构赋予聚酯树脂所需的机械强度,并通过加入适量的己二酸来改善聚酯树脂的柔韧性,使得最终得到的聚酯树脂兼备高耐候性和良好的柔韧性。

[0046]

2.本发明的高耐候聚酯树脂与用于涂料组合物的其他常规组分搭配使用时,得到的涂料组合物经固化形成的涂层具有高耐候性、优异的耐水解和耐化学品性、以及良好的加工性。特别是其人工加速老化性能同时满足quva 3000小时保光率大于50%、色差变化小于2、以及粉化不大于1级。

具体实施方式

[0047]

以下详细说明本发明的具体实施例。然而,应当将本发明理解成并不局限于以下描述的这种实施方式,并且本发明的技术理念可以与其他公知技术或功能与那些公知技术相同的其他技术组合实施。

[0048]

本发明中的术语“第一”、“第二”仅用于描述目的,并非是指对时间顺序、数量、或者重要性的限定,不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,而仅仅是为了将本技术方案中的一个技术特征与另一个技术特征相区分。因此,限定有“第一”、“第二”的特征可以明示或隐含地包括一个或多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的规定。同样地,本文中出现的类似于“一”的限定语并非是指对数量的限定,而是描述在前文中未曾出现的技术特征。同样地,除非是有特定的数量量词修饰的名词,否则在本文中应当视作既包括单数形式又包括复数形式,在该技术方案中既可以包括单数个该技术特征,也可以包括复数个该技术特征。同样地,本文中在数词前出现的类似于“大约”、“近似地”的修饰语通常包含本数,并且其具体的含义应当结合上下文意理解。

[0049]

应当理解,在本技术中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“和/或”用于描述关联对象的关联关系,表示可以存在三种关系,例如,“a和/或b”可以表示:只存在a,只存在b以及同时存在a和b三种情况,其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。“以下至少一个”或其类似表达,是指这些项中的任意组合,包括单个或多个的任意组合。例如,a,b或c中的至少一个,可以表示:a,b,c,“a和b”,“a和c”,“b和c”,或“a和b和c”,其中a,b,c可以是单数,也可以是复数。

[0050]

本发明所有的范围都包括端值且可以互相结合。例如,如果一种组分的含量可以为大于等于4重量%、或者大于等于10重量%、并且含量最高为25重量%,则该组分的含量可以为4~10重量%、4~25重量%或者10~25重量%。

[0051]

本发明所述的“共聚”、“聚合”或“缩聚”表示任意由两种或更多种不同单体制备的聚合物。例如,由多元酸和多元醇制备的各种聚酯是共聚物。

[0052]

本发明所述的“多元醇”表示任意包含两个或更多个羟基或活泼氢基团的有机化合物。

[0053]

本发明所述的“多元酸”表示任意包含两个或更多个羧基或其酸酐的有机化合物。

[0054]

以下结合一些具体实施例对本发明的技术方案进行说明:

[0055]

实施例1:高耐候聚酯树脂a

[0056]

在装有搅拌器、温度计、回流冷凝管和分水器的四口烧瓶中投入167.26克新戊二醇、40.27克2-乙基-2-丁基-1,3-丙二醇、65.05克三羟甲基丙烷、61.95克邻苯二甲酸酐、216.82克间苯二甲酸、52.66克己二酸和15.49克异壬酸。开启冷凝水循环,在氮气保护下缓慢升温至150~160℃,待反应物完全熔融后开启搅拌,加入0.5克单丁基三异辛酸锡,在150~160℃下保温1小时,然后以每小时10℃的速率升温至220~230℃,加入回流溶剂二甲苯20克,在220~230℃下继续保温反应,整个过程中控制冷凝管顶部蒸出物温度在95~100℃。每30分钟取样测定酸值,直至酸值≤5mg koh/g时反应完成。

[0057]

冷却降温至150℃后抽真空脱出树脂中的二甲苯和小分子残留物。继续降温至80℃,加入240.00克芳烃溶剂s-100和120.00克dbe稀释。降至室温后过滤出料得到高耐候聚酯树脂a。测试其质量固体分、分子量和羟值。

[0058]

实施例2:高耐候聚酯树脂b

[0059]

在装有搅拌器、温度计、回流冷凝管和分水器的四口烧瓶中投入179.77克新戊二醇、11.41克2-乙基-2-丁基-1,3-丙二醇、51.36克三羟甲基丙烷、85.61克邻苯二甲酸酐、171.21克间苯二甲酸、57.07克己二酸和14.27克异壬酸。开启冷凝水循环,在氮气保护下缓慢升温至150~160℃,待反应物完全熔融后开启搅拌,加入0.4克双(乙酰丙酮酸)二丁基锡,在150~160℃下保温1小时,然后以每小时10℃的速率升温至220~230℃,加入回流溶剂二甲苯20克,在220~230℃下继续保温反应,整个过程中控制冷凝管顶部蒸出物温度在95~100℃。每30分钟取样测定酸值,直至酸值≤5mg koh/g时反应完成。

[0060]

冷却降温至150℃后抽真空脱出树脂中的二甲苯和小分子残留物。继续降温至80℃,加入272.60克芳烃溶剂s-100和136.30克dbe稀释。降至室温后过滤出料得到高耐候聚酯树脂b。测试其质量固体分、分子量和羟值。

[0061]

实施例3:高耐候聚酯树脂c

[0062]

在装有搅拌器、温度计、回流冷凝管和分水器的四口烧瓶中投入143.21克新戊二醇、49.96克2-乙基-2-丁基-1,3-丙二醇、93.25克三羟甲基丙烷、13.32克邻苯二甲酸酐、253.12克间苯二甲酸、79.93克己二酸和33.31克异壬酸。开启冷凝水循环,在氮气保护下缓慢升温至150~160℃,待反应物完全熔融后开启搅拌,加入0.7克二月桂酸二丁基锡,在150~160℃下保温1小时,然后以每小时10℃的速率升温至220~230℃,加入回流溶剂二甲苯20克,在220~230℃下继续保温反应,整个过程中控制冷凝管顶部蒸出物温度在95~100℃。每30分钟取样测定酸值,直至酸值≤5mg koh/g时反应完成。

[0063]

冷却降温至150℃后抽真空脱出树脂中的二甲苯和小分子残留物。继续降温至80℃,加入208.80克芳烃溶剂s-100和104.40克dbe稀释。降至室温后过滤出料得到高耐候聚酯树脂c。测试其质量固体分、分子量和羟值。

[0064]

上述实施例1至3的高耐候聚酯树脂的理化参数如表1所示。

[0065]

表1实施例1~3高耐候聚酯树脂的理化参数

[0066][0067]

实施例4:高耐候聚酯面漆组合物a以及高耐候面漆涂层a

[0068]

取240克高耐候聚酯树脂a,480克ti-pure r-960钛白粉,4克aerosil r972气相二氧化硅,8克byk-110分散剂,36克丙二醇甲醚醋酸酯和32克乙二醇单丁醚,混合均匀后研磨至细度小于10μm,过滤得到白色浆。

[0069]

取上述白色浆500克,加入325克高耐候聚酯树脂a、51.3克yp5603氨基树脂、1.7克封闭型dnnsa酸催化剂、2克ptfe蜡粉、5克dynoadd f-1流平剂、5克聚丙烯酸酯消泡剂、5克tinuvin 292受阻胺光稳定剂、10克正丁醇、30克芳烃溶剂s-150、18克丙二醇甲醚醋酸酯和12克乙二醇单丁醚,搅拌均匀。调节面漆组合物60

°

光泽为30~35,用byk光泽仪测定;调节面漆组合物25℃粘度为100

±

10秒,用f-4杯测定。过滤包装得到高耐候聚酯面漆组合物a。

[0070]

涂装制板:取立邦sc p-530(yk)黄色底漆,用rds 10#线棒辊涂在有前处理的镀锌基板上,在320℃烘箱中烘烤24s,金属峰值温度pmt 224℃,得到膜厚5μm的底漆涂层。取高耐候聚酯面漆组合物a,用rds 26#线棒辊涂在sc p-530(yk)底漆涂层上,在320℃烘箱中烘烤25s,金属峰值温度pmt 232℃,得到膜厚17μm的高耐候面漆涂层a。

[0071]

实施例5:高耐候聚酯面漆组合物b以及高耐候面漆涂层b

[0072]

取261.8克高耐候聚酯树脂b,480克ti-pure r-960钛白粉,4克aerosil r972气相二氧化硅,8克byk-110分散剂,36克丙二醇甲醚醋酸酯和32克乙二醇单丁醚,混合后研磨至细度小于10μm,过滤得到白色浆。

[0073]

取上述白色浆500克,加入358.9克高耐候聚酯树脂b、51.3克yp5603氨基树脂、1.7克封闭型dnnsa酸催化剂、2克ptfe蜡粉、5克dynoadd f-1流平剂、5克聚丙烯酸酯消泡剂、5克tinuvin 292受阻胺光稳定剂、10克正丁醇、30克芳烃溶剂s-150、18克丙二醇甲醚醋酸酯和12克乙二醇单丁醚,搅拌均匀。调节面漆组合物60

°

光泽为30~35,用byk光泽仪测定;调节面漆组合物25℃粘度为100

±

10秒,用f-4杯测定。过滤包装得到高耐候聚酯面漆组合物b。

[0074]

涂装制板:取立邦sc p-530(yk)黄色底漆,用rds 10#线棒辊涂在有前处理的镀锌基板上,在320℃烘箱中烘烤24s,金属峰值温度pmt 224℃,得到膜厚5μm的底漆涂层。取高耐候聚酯面漆组合物b,用rds 26#线棒辊涂在sc p-530(yk)底漆涂层上,在320℃烘箱中烘烤25s,金属峰值温度pmt 232℃,得到膜厚17μm的高耐候面漆涂层b。

[0075]

实施例6:高耐候聚酯面漆组合物c以及高耐候面漆涂层c

[0076]

取221.5克高耐候聚酯树脂c,480克ti-pure r-960钛白粉,4克aerosil r972气相二氧化硅,8克byk-110分散剂,36克丙二醇甲醚醋酸酯和32克乙二醇单丁醚,混合后研磨至细度小于10μm,过滤得到白色浆。

[0077]

取上述白色浆500克,加入296.8克高耐候聚酯树脂c、51.3克yp5603氨基树脂、1.7克封闭型dnnsa酸催化剂、2克ptfe蜡粉、5克dynoadd f-1流平剂、5克聚丙烯酸酯消泡剂、5克tinuvin 292受阻胺光稳定剂、10克正丁醇、30克芳烃溶剂s-150、18克丙二醇甲醚醋酸酯和12克乙二醇单丁醚,搅拌均匀。调节面漆组合物60

°

光泽为30~35,用byk光泽仪测定;调节面漆组合物25℃粘度为100

±

10秒,用f-4杯测定。过滤包装得到高耐候聚酯面漆组合物c。

[0078]

涂装制板:取立邦sc p-530(yk)黄色底漆,用rds 10#线棒辊涂在有前处理的镀锌基板上,在320℃烘箱中烘烤24s,金属峰值温度pmt 224℃,得到膜厚5μm的底漆涂层。取高耐候聚酯面漆组合物c,用rds 26#线棒辊涂在sc p-530(yk)底漆涂层上,在320℃烘箱中烘烤25s,金属峰值温度pmt 232℃,得到膜厚17μm的高耐候面漆涂层c。

[0079]

对比例1:聚酯面漆组合物ac以及面漆涂层ac

[0080]

采用与实施例4制备的高耐候聚酯面漆组合物a以及高耐候面漆涂层a基本相同的方法制备聚酯面漆组合物ac以及面漆涂层ac。唯一不同之处在于聚酯面漆组合物ac中不添加5克tinuvin 292受阻胺光稳定剂。

[0081]

对比例1中所述的聚酯面漆组合物ac以及面漆涂层ac仅作为对比例。

[0082]

对比例2:聚酯面漆组合物bc以及面漆涂层bc

[0083]

采用与实施例5制备的高耐候聚酯面漆组合物b以及高耐候面漆涂层b基本相同的方法制备聚酯面漆组合物bc以及面漆涂层bc。唯一不同之处在于聚酯面漆组合物bc中不添加5克tinuvin 292受阻胺光稳定剂。

[0084]

对比例2中所述的聚酯面漆组合物bc以及面漆涂层bc仅作为对比例。

[0085]

对比例3:聚酯面漆组合物cc以及面漆涂层cc

[0086]

采用与实施例6制备的高耐候聚酯面漆组合物c以及高耐候面漆涂层c基本相同的方法制备聚酯面漆组合物cc以及面漆涂层cc。唯一不同之处在于聚酯面漆组合物cc中不添加5克tinuvin 292受阻胺光稳定剂。

[0087]

对比例3中所述的聚酯面漆组合物cc以及面漆涂层cc仅作为对比例。

[0088]

对比例4:聚酯树脂d、聚酯面漆组合物dc以及面漆涂层dc

[0089]

聚酯树脂d的制备

[0090]

在装有搅拌器、温度计、回流冷凝管和分水器的四口烧瓶中投入167.26克新戊二醇、40.27克2-乙基-2-丁基-1,3-丙二醇、65.05克三羟甲基丙烷、216.82克六氢化邻苯二甲酸酐、61.95克1,4-环己烷二甲酸、52.66克己二酸和15.49克异壬酸。开启冷凝水循环,在氮气保护下缓慢升温至150~160℃,待反应物完全熔融后开启搅拌,加入0.5克单丁基三异辛酸锡,在150~160℃下保温1小时,然后以每小时10℃的速率升温至220~230℃,加入回流溶剂二甲苯20克,在220~230℃下继续保温反应,整个过程中控制冷凝管顶部蒸出物温度在95~100℃。每30分钟取样测定酸值,直至酸值≤5mg koh/g时反应完成。

[0091]

冷却降温至150℃后抽真空脱出树脂中的二甲苯和小分子残留物。继续降温至80℃,加入240.00克芳烃溶剂s-100和120.00克dbe稀释。降至室温后过滤出料得到聚酯树脂d,其理化参数为质量固体分60%、数均分子量2100g/mol、酸值5mgkoh/g,羟值90mgkoh/g。

[0092]

需要说明的是,聚酯树脂d的配方中采用了脂环族的六氢化邻苯二甲酸酐和1,4-环己烷二甲酸作为多羧酸组分,取代了本发明所述的芳香族二酸或其酸酐,因此聚酯树脂d

不是本发明所述的高耐候聚酯树脂,仅作为对比例。

[0093]

将此对比例4得到的聚酯树脂d替换实施例4中的高耐候聚酯树脂a,并按实施例4的方法制备得到聚酯面漆组合物dc,并涂装制板,得到面漆涂层dc。

[0094]

对比例4中所述的聚酯面漆组合物dc以及面漆涂层dc仅作为对比例。

[0095]

对比例5:聚酯面漆组合物ec以及面漆涂层ec

[0096]

将对比例4得到的聚酯树脂d替换对比例1中的高耐候聚酯树脂a,按对比例1的方法制备得到聚酯面漆组合物ec,并涂装制板,得到面漆涂层ec。

[0097]

对比例5中所述的聚酯面漆组合物ec以及面漆涂层ec仅作为对比例。

[0098]

上述实施例4~6和对比例1~5的高耐候聚酯面漆组合物的配方如表2所示。

[0099]

表2实施例4~6和对比例1~5的聚酯面漆组合物的配方

[0100] 实施例4实施例5实施例6对比例1对比例2对比例3对比例4对比例5高耐候聚酯树脂a475

ꢀꢀ

475

ꢀꢀꢀꢀ

高耐候聚酯树脂b 518.2

ꢀꢀ

518.2

ꢀꢀꢀ

高耐候聚酯树脂c

ꢀꢀ

438.5

ꢀꢀ

438.5

ꢀꢀ

聚酯树脂d

ꢀꢀꢀꢀꢀꢀ

475475byk-110分散剂55555555ti-pure r-960钛白粉300300300300300300300300aerosil r972气相二氧化硅2.52.52.52.52.52.52.52.5yp5603氨基树脂51.351.351.351.351.351.351.351.3封闭型dnnsa酸催化剂1.71.71.71.71.71.71.71.7tinuvin 292受阻胺光稳定剂555

ꢀꢀꢀ

5 ptfe蜡粉22222222dynoadd f-1流平剂2.52.52.52.52.52.52.52.5正丁醇1010101010101010芳烃溶剂s-1503030303030303030丙二醇甲醚醋酸酯40.540.540.540.540.540.540.540.5乙二醇单丁醚3232323232323232

[0101]

基于镀锌基材,上述实施例4~6和对比例1~5涂层的常规性能测试结果如表3所示。

[0102]

表3中各性能的检测标准如下所述:

[0103]

t弯按照astm d4145标准进行检测;

[0104]

杯突按照astm e643标准进行检测;

[0105]

反向冲击按照astm d2794标准进行检测;

[0106]

耐mek擦拭按照astm d5402标准进行检测;

[0107]

铅笔硬度按照astm d3363标准进行检测;

[0108]

抗划伤按照astm d5178标准进行检测;

[0109]

耐酸碱按照astm d1308标准进行检测。起泡等级按照国标gb/t 1766-2008进行评定。其中,s代表起泡大小,d代表起泡密度。

[0110]

表3实施例4~6和对比例1~5涂层的常规性能

[0111] 实施例4实施例5实施例6对比例1对比例2对比例3对比例4对比例5t弯,无裂纹》7t7t5t》7t7t5t7t7tt弯,无剥落1t1t1t1t1t1t1t1t

7mm杯突passpasspasspasspasspasspasspass9j反向冲击passpasspasspasspasspasspasspass耐mek擦拭》200》200》200》200》200》200》200》200铅笔硬度3h3h3h3h3h3h3h3h抗划伤》2kg》2kg》2kg》2kg》2kg》2kg》2kg》2kg耐水煮2hpasspasspasspasspasspasspasspass耐5%硫酸24hd0-s0d0-s0d0-s0d0-s0d0-s0d0-s0d0-s0d0-s0耐5%盐酸24hd0-s0d0-s0d0-s0d0-s0d0-s0d0-s0d0-s0d0-s0耐5%naoh 24hd0-s0d0-s0d0-s0d0-s0d0-s0d0-s0d0-s0d0-s0

[0112]

本发明采用与户外自然曝晒关联度较高的人工加速老化试验quva来评价涂层的耐候性。具体的试验方法是将涂层暴露在人工调节的紫外光照和凝露环境中,在规定的试验周期后,评价涂层表面的失光、变色和粉化等老化现象。本发明的人工加速老化试验quva按照astm g154标准进行检测,具体条件如下:光源uva-340,12小时为一循环周期,8小时紫外光照,辐照强度0.89w/m2,黑板温度60

±

3℃;4小时冷凝,黑板温度50

±

3℃。

[0113]

需要说明的是,为避免水平方向或垂直方向上的紫外线或温度不均一所带来的不利影响,试验期间需要定期对试样进行上下、左右交替轮换。

[0114]

在规定的试验周期后,按照国标gb/t 13448-2019测定试样的光泽和色差;按照国标gb/t 1766-2008评定试样的粉化等级。

[0115]

上述实施例4~6和对比例1~5的人工加速老化quva测试结果如表4所示。

[0116]

表4实施例4~6和对比例1~5人工加速老化quva测试结果

[0117][0118]

以上测试结果表明,本发明提供的高耐候聚酯树脂与用于涂料组合物的其他常规组分搭配使用时,得到的涂料组合物经固化形成的涂层具有高耐候性、优异的耐水解和耐化学品性、以及良好的加工性。特别是其人工加速老化性能同时满足quva 3000小时保光率大于50%、色差变化小于2、以及粉化不大于1级。

[0119]

作为对比,未添加受阻胺光稳定剂的面漆涂层则无法满足要求,quva 3000小时的保光率已经远远低于50%。

[0120]

从对比例4和5可以看到,如果用脂环族的六氢化邻苯二甲酸酐和1,4-环己烷二甲酸取代芳香族的邻苯二甲酸和间苯二甲酸,那么无论是否添加受阻胺光稳定剂,得到的面漆涂层均无法满足quva的性能要求。

[0121]

显然,上述实施例中给出的具体材料、含量、数据以及其他条件和细节都是用来解释本发明的,本发明的保护范围并不受实施例的限制。所有依据本发明的实质所作的任何简单修改、等同变化和修饰仍属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。