1.本发明属于电子材料技术领域,特别涉及一种聚丙烯-耐高温聚合物共混薄膜及其制备方法和电容器芯子。

背景技术:

2.近年来,随着智能电网、新能源汽车以及脉冲功率电容器等军民高端装备应用场景的涌现,具有耐高温特性的薄膜电容器受到了密切关注。此类电容器的芯子多由单面金属化膜卷绕而成,属于金属化薄膜电容器(mfc:metallized film capacitor)。mfc中的核心材料金属化膜由高分子电介质和金属电极组成,起着储存、释放电能的作用。其中,高分子电介质通常采用厚度为2~10μm的柔性聚合物薄膜,薄膜的耐温、电学性能决定了电容器的使用温度和介电储能等相关性能。

3.目前,聚丙烯(pp)是mfc商业化产品中应用最普遍的电介质材料,具有价格低、易拉伸成薄膜、高耐压(500~700mv/m)、低损耗(介电损耗在10-4

数量级)、充放电速度快等优点,然而其耐温性不佳,在85℃以上即会因pp材料发生高温软化而导致相应电容器失稳甚至击穿破坏,大大限制了mfc在高温工况下的应用。因此,开发电容器用聚丙烯-耐高温聚合物共混薄膜电介质(》125℃)已势在必行。文献中报导的几类常用的商业化耐高温高分子材料,如聚碳酸酯(pc)、聚苯硫醚(pps)、聚醚酰亚胺(pei)以及聚醚醚酮(peek)等,或介电损耗值较高导致损耗过大、或击穿场较低易击穿、或分子结构难以自愈、或材料难以加工成大面积薄膜,使得短期内通过全新材料替代双向拉伸聚丙烯薄膜(bopp)解决耐高温问题较难实施。现有技术中,选用无机小分子颗粒和聚丙烯共混为复合材料可提高其耐温性,但是这些无机填料与聚丙烯相容性差,一方面对复合材料耐热性的提升有限,另一方面不利于后续的拉伸成膜。

4.基于高分子材料的耐温性提升原理,本发明提出将耐高温聚合物树脂通过物理共混方法添加到聚丙烯树脂中,制成聚合物共混树脂原料,以此提升双向拉伸后共混物薄膜的耐温性。但是,要实现这个目标,需要解决几个关键技术问题:其一,添加的耐高温聚合物树脂不仅要有较高的熔点或玻璃化转变温度,还需要与聚丙烯树脂有较好的相容性,不会在熔融或拉伸等薄膜加工阶段中,由于不同材料之间的不相容而引起制品薄膜的破裂或其它物理缺陷的产生;其二,添加的聚合物树脂不能明显降低聚丙烯树脂的结晶度及力学强度,以免引起双向拉伸失败或薄膜电介质的力学性能以及电学性能的显著下降;其三,添加耐高温聚合物树脂后的共混树脂的加工条件,如熔融、拉伸温度等应与聚丙烯的相近,不会因太大的差异导致现有生产条件无法加工成膜

技术实现要素:

5.基于上述背景技术中提出的问题,本发明的目的在于克服现有基于聚丙烯双向拉伸薄膜(bopp)的电容器由于聚丙烯树脂耐热性不足(《85℃),不能在高温环境下(》125℃)

稳定服役而应用受限的缺陷,为改善电容器的耐温性,需提升聚丙烯树脂及其拉伸膜的耐热性。本发明提供了一种聚丙烯-耐高温聚合物共混薄膜及其制备方法和电容器芯子。

6.需要说明的是,本发明中耐高温聚合物树脂指的是热变形温度在125℃以上的聚合物树脂。

7.本发明的第一方面,提供了一种聚丙烯-耐高温聚合物共混薄膜,所述薄膜由如下重量份的原料制成:聚丙烯树脂:耐高温聚合物树脂=1:1~12:1,优选为聚丙烯树脂:耐高温聚合物树脂=7:3~9:1。

8.进一步的方案为,所述耐高温聚合物树脂的熔点高于所述聚丙烯树脂的熔点,或所述耐高温聚合物树脂的热变形温度高于所述聚丙烯树脂的热变形温度,或所述耐高温聚合物树脂的维卡软化点高于所述聚丙烯树脂的维卡软化点。

9.进一步的方案为,所述耐高温聚合物树脂选自聚4-甲基戊烯、环烯烃类共聚物中的任一种。

10.本发明的第二方面,提供了上述聚丙烯-耐高温聚合物共混薄膜的制备方法,包括以下步骤:

11.a、制备聚合物共混树脂原料:

12.将聚丙烯树脂、耐高温聚合物树脂按照重量比为1:1~12:1进行物理混合均匀,制成共混树脂原料;

13.b、双向拉伸制膜:

14.将所述共混树脂原料进行加工,经双向拉伸处理定型为聚丙烯-耐高温聚合物共混薄膜,所述薄膜厚度为2~20μm,所述聚丙烯-耐高温聚合物共混薄膜在热收缩测试温度为125℃,时间为15分钟的条件下,纵向热收缩率与横向热收缩率之和小于等于5%。

15.进一步的方案为,步骤b中,所述加工包括加热熔融、杂质过滤、挤出模头、流延成片、双向拉伸和热定型。

16.进一步的方案为,步骤b中,所述流延成片得到的流延薄片的厚度为0.2~2mm。

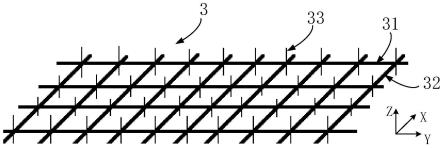

17.本发明的第三方面,提供一种电容器芯子,所述电容器芯子包含上述聚丙烯-耐高温聚合物共混薄膜。

18.进一步的方案为,所述电容器芯子在125℃、2000小时耐久性实验中容降不超过5%

19.与现有技术相比,本发明的有益效果在于:

20.本发明提供一种聚丙烯-耐高温聚合物共混薄膜及其制备方法和电容器芯子,通过选用低极性的聚4-甲基戊烯或环烯烃类共聚物作为耐高温聚合物树脂与聚丙烯树脂进行共混,保证了耐高温聚合物树脂和与低极性聚丙烯树脂具有较好的相容性,不会影响到聚丙烯在加工过程中的成膜性及其它工艺性。选用聚4-甲基戊烯或环烯烃类共聚物作为耐热性高的耐高温聚合物树脂,使得共混树脂的耐热性高于聚丙烯树脂,具体可获得不低于125℃的耐热性的聚丙烯-耐高温聚合物共混薄膜,可用于智能电网、新能源汽车及脉冲功率装备用电容器领域。

具体实施方式

21.为了使本发明的目的、技术方案、设计方法及优点更加清楚明了,以下通过具体实

75份,coc25份,即pp与coc的质量比为3:1。制备过程:将pp和coc以pp:coc=3:1的重量比例物理共混后,经250℃熔融、挤出成片后,进行双向拉伸制膜,其中,纵向拉伸的拉伸温度为140℃,拉伸比为5.0倍;横向拉伸的拉伸温度为160℃,拉伸比为8.0倍;拉伸后的纵向与横向热收缩率之和不大于5%(125℃下静置15分钟时)。将双向拉伸后的薄膜经分切后,按电容器设计参数和工艺进行电极蒸镀,最后卷绕封装成电容器芯子。

36.实施例3

37.本实施例聚丙烯-耐高温聚合物共混薄膜,所述薄膜由如下重量份的原料制成:pp90份,tpx10份,即pp与coc的质量比为9:1。制备过程:将pp和coc以pp:tpx=9:1的重量比例物理共混后,经260℃熔融、挤出成片后,进行双向拉伸制膜,其中,纵向拉伸的拉伸温度为150℃,拉伸比为5.0倍;横向拉伸的拉伸温度为160℃,拉伸比为8.0倍;拉伸后的纵向与横向热收缩率之和不大于5%(125℃下静置15分钟时)。将双向拉伸后的薄膜经分切后,按电容器设计参数和工艺进行电极蒸镀,最后卷绕封装成电容器芯子。

38.实施例4

39.本实施例聚丙烯-耐高温聚合物共混薄膜,所述薄膜由如下重量份的原料组成:pp重量份70,tpx重量份30,以pp:tpx=7:3的重量比例物理共混后,经255℃熔融、挤出成片后,进行双向拉伸制膜,其中,纵向拉伸的拉伸温度为145℃,拉伸比为4.5倍;横向拉伸的拉伸温度为165℃,拉伸比为7.5倍;拉伸后的纵向与横向热收缩率之和不大于5%(125℃下静置15分钟时)。将双向拉伸后的薄膜经分切后,按电容器设计参数和工艺进行电极蒸镀,最后卷绕封装成电容器芯子。

40.对上述4种实施方式得到的电容器芯子进行耐温性评价试验,试验方法为125℃,挂网实测2000小时,结果如表1所示。

41.表1电容器芯子的耐温性评价试验结果

[0042] 原料共混比例(重量比)耐温试验条件1耐久性实验结果2实施例1pp:coc=4:1125℃通过实施例2pp:coc=3:1125℃通过实施例3pp:tpx=9:1125℃通过实施例4pp:tpx=7:3125℃通过

[0043]1试验电压:直流,按设计电压施加;

[0044]2标准:125℃、2000小时耐久性实验中电容器芯子容降不超过5%即为通过测试。

[0045]

尽管在上文中参考特定的实施例对本技术进行了描述,但是所属领域技术人员应当理解,在本技术公开的原理和范围内,可以针对本技术公开的配置和细节做出许多修改。本技术的保护范围由所附的权利要求来确定,并且权利要求意在涵盖权利要求中技术特征的等同物文字意义或范围所包含的全部修改。

[0046]

需要说明的是,虽然上文按照特定顺序描述了各个步骤,但是并不意味着必须按照上述特定顺序来执行各个步骤,实际上,这些步骤中的一些可以并发执行,甚至改变顺序,只要能够实现所需要的功能即可。

[0047]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨

在最好地解释各实施例的原理、实际应用或对市场中的技术改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。