1.本实用新型属于吸附装置技术领域,尤其涉及一种模块化吸附装置。

背景技术:

2.吸附装置是一种用于废气处理的装置,此种装置是利用固体吸附物料对气体的吸附特性来净化有害气体的设备。此处所说的吸附是通过将有害气体与某种固体物质相接触,在吸附中实现对有害气体的融合或者处理。

3.现有技术中具有较大吸附能力的固体物质称为吸附剂,本实用新型所提出的改进点就是在吸附剂存储以及更换结构上进行改善,其主要针对现有技术中的以下技术弊端:

4.1、传统吸附箱体皆采用上装下卸式整体结构,在吸附箱体底部中间部位设置卸料阀门,工人操作时需进入底部,造成吸附装置支腿较高,设备整体呈现“头重脚轻”现象;

5.2、每个风量一种型号,尺寸大小不一,不利于批量生产;同时,技术人员设计工作量较大,并且是重复工作;

6.3、由于底部卸料口狭小,吸附载体流动性差,不能全部将吸附载体卸出,吸附箱体内有残留。

7.基于以上所述的现有技术中的多种问题,有必要针对现有技术进行改善,以解决现有技术中遇到的多种技术问题。

技术实现要素:

8.本实用新型公开了一种模块化吸附装置,其通过将吸附仓体设计成新型的结构,通过内部改造实现其吸附功能的提升,同时改善现有技术中吸附物料不好导出,风量不统一的弊端。

9.本实用新型所述方案具体如下表述:一种模块化吸附装置,其包括一个吸附箱体,所述的吸附箱体的底部呈倒置的u型或者v 型结构,吸附箱体的顶部设置有进料口和出气口,其底部设置有进气口以及卸料口,所述的卸料口设置在吸附箱体的最低点;所述的吸附箱体内部设置有进气仓室和出气仓室,在两者之间为吸附载体模块;所述的进气仓室与底部的进气口连接,出气仓室与顶部的出气口连接。

10.所述的进气口设置在吸附箱体底部侧壁上。

11.所述的进气仓室和出气仓室内皆设置有分流板。

12.所述的进气仓室内的分流板为多层设置,其最底部设置的分流板高度低于出气仓室内的最低分流板高度。

13.所述的吸附箱体的底部设置有一个四边型供气管,所述的四边型供气管的相邻侧壁上皆设置有供气端口与进气口连接实现供气。

14.所述的吸附载体模块包括左右设置的两块竖向丝网,所述的竖向丝网的顶部和底部通过阴角固定件与吸附箱体的顶部和底部连接固定,两块竖向丝网之间填充吸附载体。

15.本实用新型的有益效果是:本实用新型通过以上结构设置,其将吸附箱体的底部

设计成呈倒置的u型或者v 型结构,将卸料口设置在吸附箱体的最低点;吸附箱体内部设置有进气仓室和出气仓室并分别在其内部分别设置均流板,在两仓室之间设置吸附载体模块;通过以上结构设置后,本实用新型的有益效果如下总结:

16.1、吸附箱体由传统方型设置为倒v型结构,将卸料阀设置在吸附箱体最底部的两侧,装置卸料时,从两侧直接打开卸料阀,无需进入装置底部空间作业;将进气口设置在中间位置,合理利用空间,降低装置支腿高度;

17.2、吸附箱体底部呈v型或者u型结构设置,分别设置两个进风口支管,将进风总管设在底部,充分利用内部空间;

18.3、吸附载体堆积呈v型或者u型结构设置,卸料口设置在最底部,可确保卸料干净,无残留;

19.4、进气空腔和出气空腔,分别设有均流板,确保气流组织均匀,无死角;

20.5、多个模块可自由拼接,只需连接进风总管和出风总管可实现工作风量的大小调节。

附图说明

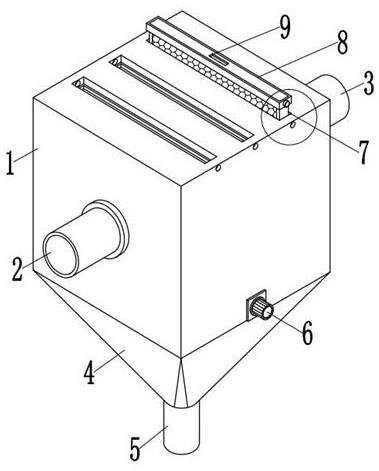

21.图1为本实用新型主视结构示意图;

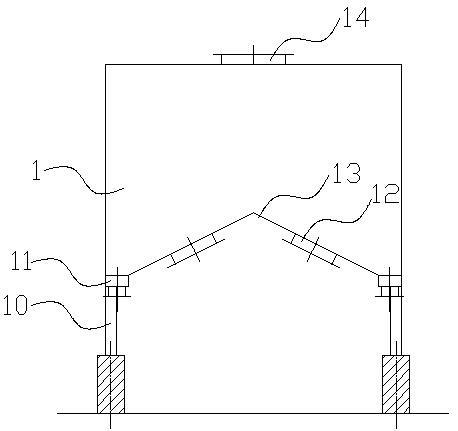

22.图2为本实用新型侧视内部结构示意图;

23.图3为本实用新型进气仓室结构示意图;

24.图4为本实用新型出气仓室结构示意图;

25.图5为本实用新型吸附载体模块结构示意图;

26.图6为本实用新型与供气管连接结构示意图;

27.图7为吸附载体模块固定结构示意图;

28.图8为分流板结构示意图。

29.图中,1、吸附箱体,10、立柱,11、卸料口,12、进气口,13、锥度面,14、出气口,15、进料口,2、出气仓室,3、进气仓室,4、吸附载体模块,41、竖向丝网,42、阴角固定件,43、吸附载体,44、固定螺钉,5、四边型供气管,51、供气端口,6、分流挡板,61、弧状长条孔。

具体实施方式

30.以下由特定的具体实施例说明本实用新型的实施方式。

31.如图1所示,一种模块化吸附装置,其包括一个吸附箱体1,所述的吸附箱体1的底部呈倒置的v 型结构,吸附箱体1的顶部设置有进料口15和出气口14,其底部设置有进气口12以及卸料口11,所述的卸料口11设置在吸附箱体1的最低点,即设置在v 型结构的左右两侧。此种设计的目的是:卸料时,开启左右两侧的卸料口11,物料自斜坡自由滑落出卸料口11,无需进入装置底部狭小空间作业,可确保卸料干净,无残留。

32.如图6所示,本实用新型在使用时,吸附箱体的底部连接设置有一个四边型供气管5,四边型供气管5的相邻侧壁上皆设置有供气端口与进气口12连接实现供气,此种结构可充分利用底部空间,有效降低立柱10的设置高度。将进气口设置在中间位置,合理利用空间,降低装置支腿高度,避免设备整体呈现“头重脚轻”现象,使该设备更安全稳定。

33.如图2所示,所述的吸附箱体1内部设置有进气仓室3和出气仓室2,在两者之间为

吸附载体模块4;所述的进气仓室3与底部的进气口12连接,出气仓室2与顶部的出气口14连接。

34.以上结构设置后,本实用新型在使用时,废气自进气口12进入后,通过进气仓室3进入吸附载体模块4,然后通过出气仓室2导出,以此实现毒害气体与吸附载体模块4接触。在实际使用时,因废气或毒害气体存在压力,其可能直接在进气仓室3进入最高处,然后通过吸附载体模块4进入出气仓室2导出,此种设计会导致吸附载体模块4下部无法和气体接触,为解决以上弊端,如图2-5所示,所述的进气仓室3和出气仓室2内皆设置有分流板6,所述的进气仓室3内的分流板6为多层设置,其为竖向三层设计,底部一层为两片,中部位一片,顶部为一片;出气仓室内分流板的设置也为多层设置,其为两层设置,底部两片,上部一片。设置在进气仓室3和出气仓室2内的分流板6结构相同,皆是通过在方形板材上部切割弧状长条孔61作为导流孔实现的。

35.进气仓室3中分流板6的最低设置高度低于出气仓室2内的最低分流板高度,此种设计的目的是通过进气仓室3内的分流板6将气流在最底部压至出气仓室2内,然后实现气流的逐级绕穿吸附载体模块4进行吸附效率的提升,促使吸附载体模块4中的每处吸附载体43皆与毒害气体接触进行吸附。

36.如图5、7所示,本实用新型所述的吸附载体模块4包括左右设置的两块竖向丝网41,所述的竖向丝网41的顶部和底部通过阴角固定件42以及固定螺钉44与吸附箱体的顶部和底部连接固定,两块竖向丝网41之间填充吸附载体43。此种结构简单,造价低,吸附效果好,便于在本领域推广。

37.本实用新型还可将多个模块自由拼接,只需连接四边型供气管5和出风总管即可实现工作风量的大小调节,自由拼接后的多个模块可实现本装置对毒害气体吸附功率的扩展。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。