1.本实用新型属于激光加工技术领域,特别是涉及复杂工件的激光下料装置。

背景技术:

2.激光切割或打孔加工过程中,一般通过激光扫略出所需形状与尺寸,再将激光加工成的工件取下,在实际的加工过程中,对于加工好的工件,需要人工取出加工位置,再对加工位置留有的碎料进行清扫,取出加工件及清扫碎料占用了较多的加工时间,还占用一定人力,工人手工取料还存在一定的安全风险。

技术实现要素:

3.本实用新型的目的是提供复杂工件的激光下料装置,以解决对于加工好的工件,需要人工取出加工位置,再对加工位置留有的碎料进行清扫,取出加工件及清扫碎料占用了较多的加工时间,还占用一定人力,工人手工取料还存在一定的安全风险的技术问题。

4.本实用新型解决上述技术问题的技术方案如下:复杂工件的激光下料装置,包括底箱:所述底箱的顶部固定连接有加工台,所述加工台的内腔设置有可转动的接料板,所述加工台内腔两侧的顶部均固定连接有防脱板,所述底箱的内腔设置有升降组件,所述升降组件包括固定安装在底箱背表面的步进电机,所述步进电机的输出轴贯穿至底箱的内腔并固定连接有双向螺杆,所述双向螺杆的前端通过轴承与底箱内腔的前侧转动连接,所述双向螺杆表面的前侧和后侧均螺纹连接有螺纹滑块,所述螺纹滑块的顶部转动连接有连杆。

5.优选的,所述加工台的左侧固定连接有导料管,所述导料管与加工台相连通。

6.优选的,所述连杆的顶部转动连接有升降座,所述接料板的底部固定连接有连接件,所述连接件转动连接在升降座的内腔。

7.优选的,所述接料板底部两侧的前端和后端均固定连接有固定块,所述固定块的表面焊接有拉簧,所述拉簧的底端与底箱的内壁焊接。

8.优选的,所述加工台内腔的右侧焊接有挡板,所述接料板的右侧位于挡板的顶部。

9.优选的,所述底箱的内腔固定连接有凸形导轨,所述螺纹滑块的底部开设有与凸形导轨相适配的导向滑槽。

10.1、本实用新型的有益效果是:本实用新型通过加工台和接料板的配合使用,提供激光加工位置,随后通过升降组件的设置,对接料板进行偏移,继而使得接料板顶部加工件自导料管处得以下料,即可达到自动下料和避免加工位置出现残料的目的,解决了对于加工好的工件,需要人工取出加工位置,再对加工位置留有的碎料进行清扫,取出加工件及清扫碎料占用了较多的加工时间,还占用一定人力,工人手工取料还存在一定的安全风险的问题。

11.2、本实用新型通过升降座和连接件的配合使用下,使得接料板在升降的过程中,依然可发生水平偏移,继而使得接料板顶部的加工件可以向左侧滑至导料管的内腔,方便了对加工件的下料。

12.3、本实用新型通过固定块和拉簧的配合使用,对接料板起到了拉动作用,使得接料板在偏移的过程中可匀速运动,避免了接料板自行发生晃动。

附图说明

13.通过结合以下附图所作的详细描述,本实用新型的上述和/或其他方面的优点将变得更清楚和更容易理解,这些附图只是示意性的,并不限制本实用新型,其中:

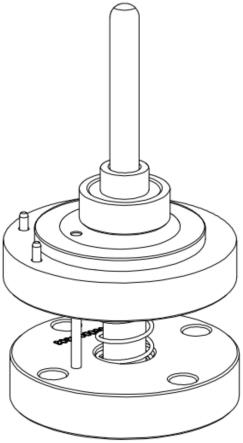

14.图1为本实用新型一种实施例的立体示意图;

15.图2为本实用新型一种实施例的主视剖面示意图;

16.图3为本实用新型一种实施例升降组件的立体示意图。

17.附图中,各标号所代表的部件列表如下:

18.1、底箱,2、加工台,3、接料板,4、防脱板,5、导料管,6、升降组件,61、步进电机,62、双向螺杆,63、螺纹滑块,64、连杆,65、升降座,66、连接件,7、固定块,8、拉簧,9、挡板,10、凸形导轨,11、导向滑槽。

具体实施方式

19.在下文中,将参照附图描述本实用新型的复杂工件的激光下料装置的实施例。

20.在此记载的实施例为本实用新型的特定的具体实施方式,用于说明本实用新型的构思,均是解释性和示例性的,不应解释为对本实用新型实施方式及本实用新型范围的限制。除在此记载的实施例外,本领域技术人员还能够基于本技术权利要求书和说明书所公开的内容采用显而易见的其它技术方案,这些技术方案包括采用对在此记载的实施例的做出任何显而易见的替换和修改的技术方案。

21.本说明书的附图为示意图,辅助说明本实用新型的构思,示意性地表示各部分的形状及其相互关系。请注意,为了便于清楚地表现出本实用新型实施例的各部件的结构,各附图之间并未按照相同的比例绘制。相同的参考标记用于表示相同的部分。

22.图1-3示出本实用新型一种实施例的复杂工件的激光下料装置,包括底箱1,底箱1的内腔固定连接有凸形导轨10,螺纹滑块63的底部开设有与凸形导轨10相适配的导向滑槽11,底箱1的顶部固定连接有加工台2,加工台2的左侧固定连接有导料管5,导料管5与加工台2相连通,加工台2内腔的右侧焊接有挡板9,接料板3的右侧位于挡板9的顶部,加工台2的内腔设置有可转动的接料板3,接料板3底部两侧的前端和后端均固定连接有固定块7,固定块7的表面焊接有拉簧8,拉簧8的底端与底箱1的内壁焊接,通过固定块7和拉簧8的配合使用,对接料板3起到了拉动作用,使得接料板3在偏移的过程中可匀速运动,避免了接料板3自行发生晃动,加工台2内腔两侧的顶部均固定连接有防脱板4,底箱1的内腔设置有升降组件6,升降组件6包括固定安装在底箱1背表面的步进电机61,步进电机61的输出轴贯穿至底箱1的内腔并固定连接有双向螺杆62,双向螺杆62的前端通过轴承与底箱1内腔的前侧转动连接,双向螺杆62表面的前侧和后侧均螺纹连接有螺纹滑块63,螺纹滑块63的顶部转动连接有连杆64,连杆64的顶部转动连接有升降座65,接料板3的底部固定连接有连接件66,连接件66转动连接在升降座65的内腔,通过升降座65和连接件66的配合使用下,使得接料板3在升降的过程中,依然可发生水平偏移,继而使得接料板3顶部的加工件可以向左侧滑至导料管5的内腔,方便了对加工件的下料。

23.工作原理:本实用新型使用时,使用者通过加工件置于两个防脱板4的顶部进行加工,待激光加工后的工件落下时,工件会落至接料板3的顶部,随后步进电机61带动双向螺杆62发生转动,双向螺杆62通过其表面螺纹带动两个螺纹滑块63背向运动,继而使得两个连杆64对升降座65进行下拉,升降座65在下移的过程中通过连接件66带动接料板3向下移动,接料板3在下移的过程中,其右侧受到挡板9的阻挡发生偏移,使得右侧拉簧8拉伸,左侧拉簧8压缩,此时接料板3呈倾斜状态,随后位于接料板3顶部的工件自接料板3的左侧滑或至导料管5的内腔,最终集中存放;

24.随后,步进电机61反向转动,带动两个螺纹滑块63相向运动,使得连杆64向上旋转顶起升降座65,继而使得接料板3向上复位,接料板3在复位的过程中通过拉簧8的回弹作用,保持水平,直至接料板3顶部的两侧与两个防脱板4的底部完全贴合即可。

25.综上所述:该复杂工件的激光下料装置,通过加工台2和接料板3的配合使用,提供激光加工位置,随后通过升降组件6的设置,对接料板3进行偏移,继而使得接料板3顶部加工件自导料管5处得以下料,即可达到自动下料和避免加工位置出现残料的目的,解决了对于加工好的工件,需要人工取出加工位置,再对加工位置留有的碎料进行清扫,取出加工件及清扫碎料占用了较多的加工时间,还占用一定人力,工人手工取料还存在一定的安全风险的问题。

26.上述披露的各技术特征并不限于已披露的与其它特征的组合,本领域技术人员还可根据实用新型之目的进行各技术特征之间的其它组合,以实现本实用新型之目的为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。