1.本实用新型涉及混合设备领域,具体是一种管道混合器。

背景技术:

2.管道混合器是使流体在管道内流过时,通过某一构件或混合元件的作用而达到均匀混合的目的,通常无机械运动部件;目前的管道混合器主要有网板式、喷嘴式、螺旋叶片式几种;网板式是利用液料流经网板时被击散剪切达到混合目的,例如申请号:cn201710582065.5的发明专利,这种混合效率较低;喷嘴式是利用喷嘴细密喷洒液料增大混合面积然后扩散达到混合目的,例如申请号:cn200910140030.1的发明专利,混合流量小,喷嘴易堵;螺旋叶片式是利用液料流经固定的螺旋叶片式产生类似搅拌作用达到混合目的,例如申请号:cn201410636232.6的发明专利,这种液流随螺旋流动,但是容易形成稳定的螺旋流场,混合效果较差。

技术实现要素:

3.针对上述情况,本实用新型提供了一种管道混合器,有效的解决了管道混合器混合效率低、流量小、混合效果差等问题。

4.其解决的技术方案是,一种管道混合器,包括从外到内同轴套设的第一竖管、第二竖管和第三竖管,第一竖管两端封闭,相邻竖管壁间均有间隔,第二竖管和第三竖管上端口等高;第一竖管的侧壁上装有第一进液管,第一进液管与第一竖管和第二竖管的夹层连通,第三竖管下端连接有第二进液管,第二进液管穿出第一竖管外,第一进液管上装有第一液泵,第二进液管上装有第二液泵;第二竖管的上端口内侧设有环形的第一沿板,第三竖管的上端口外侧设有环形的第二沿板,第一沿板与第二沿板之间留有一个环形的缝隙;第一竖管的下端设有一个与第二竖管内腔连通的混合管,混合管上装有第三液泵,混合管内设有第一回流板和第二回流板,第一回流板为环形且截面为弧形,弧口朝向混合管的上游方向,第一回流板贴靠固定在混合管的内壁上;第二回流板为一个碗状结构且碗口朝向混合管的上游方向,第二回流板置于混合管的轴线处。

5.所述的第一沿板的内缘和第二沿板的外缘均向下倾斜。

6.所述的第二竖管内固定有一个位于缝隙下的水平网板。

7.所述的第一回流板和第二回流板在混合管内沿轴向交替安装有多个。

8.所述的第一回流板和第二回流板采用连接杆串联焊接固定后整体穿入混合管内。

9.本实用新型通过两个沿板处的溢流混合,加大了两种液料初次混合时的混合区域,初始混合时两种物料以达到整体均匀的状态,然后再经过多个回流板的对冲,始终保持高效率的混合。

附图说明

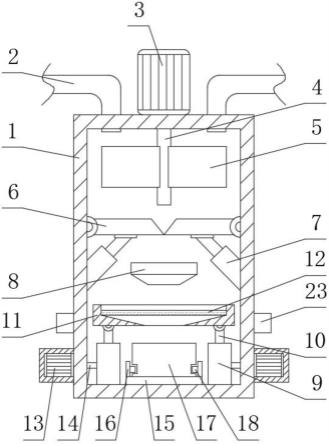

10.图1为本实用新型的主视剖视图。

11.图2为图1中a位置的放大图。

12.图3为图1中b位置的放大图。

13.以上各图中箭头代表液体流向。

具体实施方式

14.结合附图,本实用新型包括从外到内同轴套设的第一竖管1、第二竖管2和第三竖管3,具体的第二竖管2同轴套设在第一竖管1内,第三竖管3同轴套设在第二竖管2内,第一竖管1两端封闭,相邻竖管壁间均有间隔,第二竖管2和第三竖管3上端口等高;第一竖管1的侧壁上装有第一进液管4,第一进液管4与第一竖管1和第二竖管2的夹层连通,第三竖管3下端连接有第二进液管5,第二进液管5穿出第一竖管1外,第一进液管4上装有第一液泵6,第二进液管5上装有第二液泵7,待混合的两种液料分别从第一进液管4和第二进液管5泵入,一种液料从第一竖管1和第二竖管2的夹层上端溢出,另一种液料从第三竖管3的上端溢出;第二竖管2的上端口内侧设有环形的第一沿板8,第三竖管3的上端口外侧设有环形的第二沿板9,第一沿板8与第二沿板9之间留有一个环形的缝隙10,溢流出的两种液料在沿沿板淌流,然后在缝隙10处交汇混合并从缝隙10流到第二竖管2底部;第一竖管1的下端设有一个与第二竖管2内腔连通的混合管11,混合管11上装有第三液泵12,第三液泵12可将第二竖管2内的混合液泵入混合管11内,混合管11内设有第一回流板13和第二回流板14,第一回流板13为环形且截面为弧形,弧口朝向混合管11的上游方向,第一回流板13贴靠固定在混合管11的内壁上,混合管11内外层贴壁处的液流撞到第一回流板13后会向后折返,并与轴线处的内层液流对冲然后一起从第一回流板13的环孔中流向下游;第二回流板14为一个碗状结构且碗口朝向混合管11的上游方向,第二回流板14置于混合管11的轴线处,混合管11轴线处的内层液流撞到第二回流板14后会向后折返并与外层贴壁处的液流对冲,然后一起从第二回流板14外围流向下游,在内外层液流对冲时,能促使两种液料混合。

15.所述的第一沿板8的内缘和第二沿板9的外缘均向下倾斜,从两个沿板上溢流下的液料在流向缝隙10时会对冲,有助于两种液料的混合。

16.所述的第二竖管2内固定有一个位于缝隙10下的水平网板15,从缝隙10流下的混合液落在水平网板15上被击散,使混合料进一步混合。

17.所述的第一回流板13和第二回流板14在混合管11内沿轴向交替安装有多个,混合料每经过一个回流板都会折返对冲,更进一步的混合。

18.所述的第一回流板13和第二回流板14采用连接杆16串联焊接固定后整体穿入混合管11内。

19.工作原理:第一进液管4和第二进液管5分别泵送一种液料,第一进液管4泵送的液料从第一竖管1和第二竖管2夹层的上端溢流到第一沿板8上并向下淌流,第二进液管5泵送的液料从第三竖管3上端溢流到第二沿板9上并向下淌流,两种液料淌流到缝隙10处对冲混合,液料在两个沿板上圆周向铺开,大大增加了两种液料的初混合时的混合区域,而不是简单的加注到管内,这就使得液料初步混合时已经总体上分布均匀。

20.在缝隙10处对冲混合后的混合料落到水平网板15上与水平网板15撞击,被网板击散,进行更进一步的混合,然后被泵送到混合管11内,在经过第一回流板13时,混合管11内外层贴壁处的液流撞到第一回流板13后会向后折返,并与轴线处的内层液流对冲然后一起

从第一回流板13的环孔中流向下游,在经过第二回流板14时,混合管11轴线处的内层液流撞到第二回流板14后会向后折返并与外层贴壁处的液流对冲,然后一起从第二回流板14外围流向下游;在回流板处内外层液流对冲时,能促使两种液料混合,这样,每经过一个回流板,物料都会进一步混合,混合管11内始终无法形成稳定稳定的流场,最终完全混合均匀的液料从混合管11排出。

21.本实用新型通过两个沿板处的溢流混合,在不用喷嘴的情况下大大加大了两种液料初次混合时的混合区域,初始混合时两种物料以达到整体均匀的状态,然后再经过水平网板15的击散和多个回流板的对冲,每次都促使物料更进一步的混合,而且,液料在混合管11内始终无法形成稳定的流场,能始终保持高效率的混合。

技术特征:

1.一种管道混合器,其特征在于,包括从外到内同轴套设的第一竖管(1)、第二竖管(2)和第三竖管(3),第一竖管(1)两端封闭,相邻竖管壁间均有间隔,第二竖管(2)和第三竖管(3)上端口等高;第一竖管(1)的侧壁上装有第一进液管(4),第一进液管(4)与第一竖管(1)和第二竖管(2)的夹层连通,第三竖管(3)下端连接有第二进液管(5),第二进液管(5)穿出第一竖管(1)外,第一进液管(4)上装有第一液泵(6),第二进液管(5)上装有第二液泵(7);第二竖管(2)的上端口内侧设有环形的第一沿板(8),第三竖管(3)的上端口外侧设有环形的第二沿板(9),第一沿板(8)与第二沿板(9)之间留有一个环形的缝隙(10);第一竖管(1)的下端设有一个与第二竖管(2)内腔连通的混合管(11),混合管(11)上装有第三液泵(12),混合管(11)内设有第一回流板(13)和第二回流板(14),第一回流板(13)为环形且截面为弧形,弧口朝向混合管(11)的上游方向,第一回流板(13)贴靠固定在混合管(11)的内壁上;第二回流板(14)为一个碗状结构且碗口朝向混合管(11)的上游方向,第二回流板(14)置于混合管(11)的轴线处。2.根据权利要求1所述的一种管道混合器,其特征在于,所述的第一沿板(8)的内缘和第二沿板(9)的外缘均向下倾斜。3.根据权利要求1所述的一种管道混合器,其特征在于,所述的第二竖管(2)内固定有一个位于缝隙(10)下的水平网板(15)。4.根据权利要求1所述的一种管道混合器,其特征在于,所述的第一回流板(13)和第二回流板(14)在混合管(11)内沿轴向交替安装有多个。5.根据权利要求1所述的一种管道混合器,其特征在于,所述的第一回流板(13)和第二回流板(14)采用连接杆(16)串联焊接固定后整体穿入混合管(11)内。

技术总结

本实用新型涉及一种管道混合器,有效的解决了管道混合器混合效率低、流量小、混合效果差的问题;解决的技术方案包括从外到内同轴套设的第一竖管、第二竖管和第三竖管,第一进液管与第一竖管和第二竖管的夹层连通,第三竖管下端连接有第二进液管,第二竖管的上端口内侧设有环形的第一沿板,第三竖管的上端口外侧设有环形的第二沿板,第一沿板与第二沿板之前留有一个环形的缝隙,第一竖管的下端设有一个与第二竖管内腔连通的混合管,混合管上装有第三液泵,混合管内设有第一回流板和第二回流板,液体在回流板处回流对冲;本实用新型能够始终保持高效率的混合。保持高效率的混合。保持高效率的混合。

技术研发人员:栾加东

受保护的技术使用者:盐城中伟环保设备有限公司

技术研发日:2022.07.28

技术公布日:2022/10/28

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。