一种免喷涂、超低光泽pc/abs复合材料及其制备方法

技术领域

1.本发明涉及高分子复合材料技术领域,具体是一种免喷涂、超低光泽pc/abs复合材料及其制备方法。

背景技术:

2.随着汽车产业的不断发展,新材料、新技术的应用为零部件的开发提供了新的思路。汽车内外饰塑料产品通常采用油漆喷涂,不仅工序繁杂,对环境也造成了很大的污染。免喷涂材料是在塑料原材料中添加金属粉,直接注塑即可使制品呈现喷涂外观效果的材料。如今,一些内外饰免喷涂件逐渐取代了喷漆件进入市场。

3.免喷涂材料具有很好的应用优势:一是降低成本:汽车行业竞争日益加剧,成本压力给各个主机厂提出了新的挑战;虽然免喷涂材料比一般产品贵10%,但汽车企业如果用该产品代替油漆,将会使汽车企业的成本下滑20-30%;另外,免喷涂工艺较之喷漆工艺废品率低,可实现100%回收再利用,使其成本优势愈发明显;二是促进环保:汽车内外饰塑料件表面通常需喷漆后处理,油漆及喷漆过程中产生的有害气体会对人及环境带来不可预估的危害;而免喷涂塑料制品则无需后期修饰即可呈现特殊的珠光、金属光泽及绚丽色彩等理想外观;并且,其良好的可回收性进一步有助于环保战略的有效实施。随着pc/abs复合材料应用范围的不断扩大,对pc/abs复合材料也提出功能化、高性能化等方面的要求。因此,研究和应用一种超低光泽pc/abs复合材料,颇显必要。

技术实现要素:

4.本发明的目的在于提供一种免喷涂、超低光泽pc/abs复合材料及其制备方法,以解决现有技术中的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一方面,本发明提供了一种免喷涂、超低光泽pc/abs复合材料,由包括如下重量份数的组分制成:pc 60-70份、abs 10-20份、mbs 1-5份、无机磷酸盐0.5-1份、高分子蜡0.5-1份、铝粉1-3份、离子液体1-5份、相容剂1-5份和光稳定剂0.1-1份。

7.进一步的,铝粉的形状包括片状、球状、树枝状、球刺状和半球体状,且片状的铝粉、球状的铝粉、树枝状的铝粉、球刺状的铝粉和半球体状的铝粉的重量比为(1-3):(2-5):(3-7):(4-9):(2-7);铝粉的粒度在1-100μm范围内。

8.进一步的,离子液体为高温离子液体。

9.进一步的,高分子蜡的分子量为3000-5000。

10.进一步的,相容剂为苯乙烯-n-苯基马来酸亚胺-马来酸酐共聚物;光稳定剂为邻羟基二苯甲酮类。

11.另一方面,本发明还提供了上述的免喷涂、超低光泽pc/abs复合材料的制备方法,包括:将配方量的各组分置于高速混合机中混合后,通过双螺杆挤出机经熔融挤出,造粒,得到免喷涂、超低光泽pc/abs复合材料。

12.进一步的,混合的时间为10min。

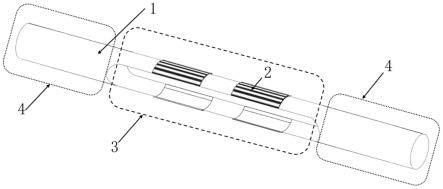

13.进一步的,双螺杆挤出机从加料口到机头包括依次相连的一区、二区、三区、四区、五区、六区、七区、八区、九区和十区,各组分的混合物料依次经过各区,一区的温度为240-250℃,二区的温度为250-260℃,三区的温度为255-265℃,四区的温度为260-270℃,五区的温度为260-270℃,六区的温度为265-275℃,七区的温度为265-275℃,八区的温度为270-280℃,九区的温度为270-280℃,十区的温度为270-280℃。

14.进一步的,各组分的混合物料在双螺杆挤出机中的停留时间为1-2min。

15.进一步的,挤出时的压力为12-18mpa。

16.与现有技术相比,本发明的有益效果是:

17.本发明提供的一种免喷涂、超低光泽pc/abs复合材料及其制备方法,片状的铝粉、球状的铝粉、树枝状的铝粉、球刺状的铝粉和半球体状的铝粉组合使用使pc/abs复合材料具有超低金属光泽;铝粉经高分子蜡处理后,表面变的非常润滑,在相容剂的作用下,铝粉能够均匀的分散于pc/abs树脂当中;离子液体的添加,有助于无机磷酸盐、高分子蜡、铝粉和光稳定剂均匀分散于pc/abs树脂当中,使pc/abs复合材料具有金属光泽均匀、力学性能优异的特点。但上述各组分的作用并不单一,每一组分均会影响pc/abs复合材料的多种性能,本发明通过选择特定的配比,使各组分相互配合,得到了一种同时具有良好的耐磨性能、机械性能和超低的光泽度的免喷涂pc/abs复合材料。

18.本发明提供的免喷涂、超低光泽pc/abs复合材料的密度为1.12

±

0.03g/cm3,熔指≥25g/10min,弯曲模量≥2100mpa,缺口冲击强度15kj/cm3,拉伸强度≥45mpa,收缩率0.5-0.7,部件表面无气痕,部件表面无流痕和熔接线,具有金属效果。

具体实施方式

19.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.实施例1

21.一种免喷涂、超低光泽pc/abs复合材料,由包括如下重量份数的组分制成:pc 60份、abs 10份、mbs 1份、无机磷酸盐0.5份、高分子蜡0.5份、铝粉1份、高温离子液体1份、苯乙烯-n-苯基马来酸亚胺-马来酸酐共聚物1份和2-羟基-4-甲氧基二苯甲酮0.1份;其中铝粉的形状包括片状、球状、树枝状、球刺状和半球体状,且片状的铝粉、球状的铝粉、树枝状的铝粉、球刺状的铝粉和半球体状的铝粉的重量比为1:2:3:4:2;铝粉的粒度在1-100μm范围内;高分子蜡的分子量为3000-5000。

22.上述免喷涂、超低光泽pc/abs复合材料的制备方法,包括:将配方量的各组分置于高速混合机中混合10min后,通过双螺杆挤出机经熔融挤出,造粒,得到免喷涂、超低光泽pc/abs复合材料;其中双螺杆挤出机从加料口到机头包括依次相连的一区、二区、三区、四区、五区、六区、七区、八区、九区和十区,各组分的混合物料依次经过各区,其中一区的温度为240℃,二区的温度为250℃,三区的温度为255℃,四区的温度为260℃,五区的温度为260℃,六区的温度为265℃,七区的温度为265℃,八区的温度为270℃,九区的温度为270℃,十

区的温度为270℃,各组分的混合物料在双螺杆挤出机中的停留时间为1min,挤出时的压力为12mpa。

23.实施例2

24.一种免喷涂、超低光泽pc/abs复合材料,由包括如下重量份数的组分制成:pc 62份、abs 12份、mbs 2份、无机磷酸盐0.6份、高分子蜡0.6份、铝粉1.5份、高温离子液体2份、苯乙烯-n-苯基马来酸亚胺-马来酸酐共聚物2份和2,4-二羟基二苯甲酮0.2份;其中铝粉的形状包括片状、球状、树枝状、球刺状和半球体状,且片状的铝粉、球状的铝粉、树枝状的铝粉、球刺状的铝粉和半球体状的铝粉的重量比为1:3:3:5:3;铝粉的粒度在1-100μm范围内;高分子蜡的分子量为3000-5000。

25.上述免喷涂、超低光泽pc/abs复合材料的制备方法,包括:将配方量的各组分置于高速混合机中混合10min后,通过双螺杆挤出机经熔融挤出,造粒,得到免喷涂、超低光泽pc/abs复合材料;其中双螺杆挤出机从加料口到机头包括依次相连的一区、二区、三区、四区、五区、六区、七区、八区、九区和十区,各组分的混合物料依次经过各区,其中一区的温度为242℃,二区的温度为252℃,三区的温度为257℃,四区的温度为262℃,五区的温度为262℃,六区的温度为267℃,七区的温度为267℃,八区的温度为272℃,九区的温度为272℃,十区的温度为272℃,各组分的混合物料在双螺杆挤出机中的停留时间为1.2min,挤出时的压力为13mpa。

26.实施例3

27.一种免喷涂、超低光泽pc/abs复合材料,由包括如下重量份数的组分制成:pc 65份、abs 15份、mbs 2.5份、无机磷酸盐0.75份、高分子蜡0.75份、铝粉2份、高温离子液体3份、苯乙烯-n-苯基马来酸亚胺-马来酸酐共聚物2.5份和2,2'-二羟基-4-甲氧基二苯甲酮0.5份;其中铝粉的形状包括片状、球状、树枝状、球刺状和半球体状,且片状的铝粉、球状的铝粉、树枝状的铝粉、球刺状的铝粉和半球体状的铝粉的重量比为2:3:4:6:4;铝粉的粒度在1-100μm范围内;高分子蜡的分子量为3000-5000。

28.上述免喷涂、超低光泽pc/abs复合材料的制备方法,包括:将配方量的各组分置于高速混合机中混合10min后,通过双螺杆挤出机经熔融挤出,造粒,得到免喷涂、超低光泽pc/abs复合材料;其中双螺杆挤出机从加料口到机头包括依次相连的一区、二区、三区、四区、五区、六区、七区、八区、九区和十区,各组分的混合物料依次经过各区,其中一区的温度为245℃,二区的温度为255℃,三区的温度为260℃,四区的温度为265℃,五区的温度为265℃,六区的温度为270℃,七区的温度为270℃,八区的温度为275℃,九区的温度为275℃,十区的温度为275℃,各组分的混合物料在双螺杆挤出机中的停留时间为1.5min,挤出时的压力为15mpa。

29.实施例4

30.一种免喷涂、超低光泽pc/abs复合材料,由包括如下重量份数的组分制成:pc 68份、abs 18份、mbs 4份、无机磷酸盐0.9份、高分子蜡0.9份、铝粉2.5份、高温离子液体4份、苯乙烯-n-苯基马来酸亚胺-马来酸酐共聚物4份和2-羟基-4-辛氧基二苯甲酮0.8份;其中铝粉的形状包括片状、球状、树枝状、球刺状和半球体状,且片状的铝粉、球状的铝粉、树枝状的铝粉、球刺状的铝粉和半球体状的铝粉的重量比为3:4:4:6:5;铝粉的粒度在1-100μm范围内;高分子蜡的分子量为3000-5000。

31.上述免喷涂、超低光泽pc/abs复合材料的制备方法,包括:将配方量的各组分置于高速混合机中混合10min后,通过双螺杆挤出机经熔融挤出,造粒,得到免喷涂、超低光泽pc/abs复合材料;其中双螺杆挤出机从加料口到机头包括依次相连的一区、二区、三区、四区、五区、六区、七区、八区、九区和十区,各组分的混合物料依次经过各区,其中一区的温度为248℃,二区的温度为258℃,三区的温度为263℃,四区的温度为268℃,五区的温度为268℃,六区的温度为273℃,七区的温度为273℃,八区的温度为278℃,九区的温度为278℃,十区的温度为278℃,各组分的混合物料在双螺杆挤出机中的停留时间为1.8min,挤出时的压力为17mpa。

32.实施例5

33.一种免喷涂、超低光泽pc/abs复合材料,由包括如下重量份数的组分制成:pc 70份、abs 20份、mbs 5份、无机磷酸盐1份、高分子蜡1份、铝粉3份、高温离子液体5份、苯乙烯-n-苯基马来酸亚胺-马来酸酐共聚物5份和2-羟基-4-辛氧基二苯甲酮1份;其中铝粉的形状包括片状、球状、树枝状、球刺状和半球体状,且片状的铝粉、球状的铝粉、树枝状的铝粉、球刺状的铝粉和半球体状的铝粉的重量比为2:5:7:9:7;铝粉的粒度在1-100μm范围内;高分子蜡的分子量为3000-5000。

34.上述免喷涂、超低光泽pc/abs复合材料的制备方法,包括:将配方量的各组分置于高速混合机中混合10min后,通过双螺杆挤出机经熔融挤出,造粒,得到免喷涂、超低光泽pc/abs复合材料;其中双螺杆挤出机从加料口到机头包括依次相连的一区、二区、三区、四区、五区、六区、七区、八区、九区和十区,各组分的混合物料依次经过各区,其中一区的温度为250℃,二区的温度为260℃,三区的温度为265℃,四区的温度为270℃,五区的温度为270℃,六区的温度为275℃,七区的温度为275℃,八区的温度为280℃,九区的温度为280℃,十区的温度为280℃,各组分的混合物料在双螺杆挤出机中的停留时间为2min,挤出时的压力为18mpa。

35.对比例1

36.与实施例1所不同的是:苯乙烯-n-苯基马来酸亚胺-马来酸酐共聚物的重量份数为0.5份。

37.对比例2

38.与实施例1所不同的是:苯乙烯-n-苯基马来酸亚胺-马来酸酐共聚物的重量份数为6份。

39.对比例3

40.与实施例1所不同的是:高分子蜡的重量份数为0.3份。

41.对比例4

42.与实施例1所不同的是:高分子蜡的重量份数为1.5份。

43.对比例5

44.与实施例1所不同的是:铝粉为球刺状的铝粉。

45.对比例6

46.与实施例1所不同的是:配方当中不含高温离子液体。

47.pc/abs复合材料的光泽度是20

°

测试角度下的光泽度;耐磨性由pv3.3.3水磨实验20个循环后材料的光泽度保持率来表征,光泽度保持率越大,证明材料的耐磨性能越好;耐

候性由pv1303光照测试5周期后材料的灰度等级来表征,灰度等级越大,证明材料的耐候性能越好。

48.表1为实施例1-5与对比例1-6提供的pc/abs复合材料的性能指标对比表。

49.表1实施例1-5与对比例1-6提供的pc/abs复合材料的性能指标

[0050][0051]

由对比例1、对比例2的性能数据可知:当相容剂的用量过少时,得到的pc/abs复合材料的光泽度上升,光泽保持率明显下降,耐磨性能变差;当相容剂的用量过多时,得到的pc/abs复合材料的耐磨性能有所降低,机械性能则大幅下降,不满足要求。

[0052]

由对比例3、对比例4的性能数据可知:当高分子蜡的用量过少时,得到的pc/abs复合材料的机械性能有所降低,耐磨性能则大幅下降;当高分子蜡的用量过多时,得到的pc/abs复合材料的光泽度上升,机械性能则明显降低,不满足要求。

[0053]

由对比例5的性能数据可知:当铝粉的形状单一时,得到的pc/abs复合材料的机械性能有所降低,光泽度上升,耐磨性能则大幅下降,不满足要求。

[0054]

由对比例6的性能数据可知:当配方中不含离子液体时,得到的pc/abs复合材料的机械性能则明显降低,光泽度上升,耐磨性能则大幅下降,不满足要求。

[0055]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。