1.本发明涉及铁基稀土类硼系各向同性磁铁合金、铁基稀土类硼系各向同性磁铁合金的制造方法、以及树脂结合型永久磁铁的制造方法。

背景技术:

2.近年来,开发了由具有从纳米到亚微米级尺寸的微细晶粒构成的nd-fe-b、sm-fe-n等硬磁性相所构成的微细结晶型各向同性磁铁、由微细晶粒构成的nd-fe-b、sm-fe-n等硬磁性相和fe-b相、α-fe相等软磁性相存在于同一金属组织内的纳米复合型各向同性磁铁(以下,称为“纳米复合磁铁”),通过应用有微磁学的计算机模拟等明确了这些由从纳米到亚微米级尺寸的晶粒构成的稀土铁基各向同性磁铁由于为微细晶粒,所以除了静磁相互作用,还通过交换相互作用而各晶粒进行磁性耦合,表现出优异的磁铁特性,正作为高性能永久磁铁材料被实用化。

3.迄今为止,微细结晶型稀土铁基各向同性磁铁一直作为作为产生各向同性这样的特质,粉碎到平均粒径为50μm~200μm左右后,与环氧树脂系的热固性树脂或尼龙系和聚苯硫醚(pps)等热塑性树脂混合的树脂粘结型的磁铁(通称,粘结磁铁)且形状自由度高的网状磁铁(net shape magnet),主要在以光学式驱动器、面向硬盘的主轴马达、移动电话的振动马达(呼机马达)、面向各种传感器等为代表的电子部件业界使用。近年来,由于微细结晶型稀土铁基各向同性磁铁的高磁特性化,期待作为1马力(750w)以下左右的无刷dc马达在面向汽车(也包括电动汽车和混合动力汽车)和面向白色家电中展开。

4.特别是在几100w级的小型马达的高性能

·

高效率化,从使用以往的铁氧体磁铁的有刷马达转向使用粘结磁铁的无刷dc马达,对于应用于主轴马达、振动马达等的使用微细结晶型稀土铁基各向同性磁铁材料的粘结磁铁,要求剩余磁通密度br、固有矫顽力hcj和最大能量积(bh)max更优异的粘结磁铁用磁铁材料。

5.为了应对该磁特性要求,需要最大限度地增加显示担负磁特性的硬磁性或软磁性的强磁性相的体积比率,且使形成硬磁性相的晶界的非磁性相的体积比率最小。例如,各向同性稀土铁硼素系磁铁材料中,通过以作为硬磁性相的re2fe

14

b型(re为稀土元素)化合物为主相,且存在包围该主相的含有硼的非磁性的晶界相,从而调整主相粒子间的磁互通,得到了能够用于各种高性能马达的700ka/m以上的固有矫顽力hcj。这样的状态下,为了增加作为硬磁性相的re2fe

14

b型化合物的体积比率,需要减少硼的含有比率,但过度降低硼的含有比率时,因退磁曲线的方形度的降低而导致剩余磁通密度br和最大能量积(bh)max降低,因此不存在使硼的含有比率为0.9mass%以下的实用材料,期待能够降低硼的含有浓度来实现优异的磁特性的各向同性稀土铁硼系磁铁材料。

6.期待高磁特性的由微细晶粒构成的以nd2fe

14

b型正方晶化合物为主相的各向同性磁铁以nd:fe:b=11.76:余量:5.88的化学计量组成为基本构成,但为了实现能够用于各种高性能马达的剩余磁通密度br≥0.85t,需要nd≤11.76原子%和b≤5.88原子%。然而,在该组成范围时,得不到作为1马力(750w)以下左右的无刷dc马达而在面向汽车(也包括电动

汽车、混合动力汽车)和面向白色家电中展开所需的700ka/m以上的固有矫顽力hcj。

7.另外,同样地以nd2fe

14

b型正方晶化合物为主相的各向同性铁基稀土系纳米复合磁铁合金中,nd2fe

14

b相与α-fe相或fe-b相在同一金属组织内以纳米级的晶体粒径混合存在,从而通过在各晶粒间作用的交换相互作用而像一块磁铁那样动作,因此得到优异的永久磁铁特性。然而,无法提高担负固有矫顽力的re2fe

14

b型化合物的存在比率,因此没有发现表现出充分的磁特性的re-fe-b系各向同性永久磁铁材料。

8.专利文献1公开了以re2fe

14

b正方晶型晶体结构为主相的各向异性烧结磁铁,该磁铁是具有由微米级的re2fe

14

b正方晶型晶粒构成的金属组织,且通过通过磁取向使磁矩在re2fe

14

b正方晶型结晶的c轴方向对齐,从而表现出良好的磁特性的磁铁,但作为磁矩随机配置的各向同性磁铁得不到良好的磁特性,无法作为实用磁铁加以利用。

9.专利文献2公开了由至少10原子%的稀土元素、约0.5原子%~约10原子%的硼、余量的铁构成的以具有re2fe

14

b正方晶型晶体结构的硬磁性相为主相的各向同性永久磁铁,得到了最大为1460ka/m的高固有矫顽力hcj,但re2fe

14

b型晶粒的粒径为20nm~400nm,包含超过re2fe

14

b型晶粒的单磁畴晶体粒径尺寸的晶粒。其结果,导致磁化的降低,即便在得到最良好的磁特性实施例中,剩余磁通密度br最大也仅为0.83t,最大能量积(bh)max最大也仅为103kj/m3。因此,未实现作为1马力(750w)以下左右的无刷dc马达在面向汽车(也包括电动汽车、混合动力汽车)和面向白色家电中展开所需的磁特性。

10.专利文献3和专利文献4公开了铁基稀土系各向同性纳米复合磁铁。这些铁基稀土系各向同性纳米复合磁铁主要含有α-fe相作为软磁性相,因此有可能得到0.9t以上的高剩余磁通密度br,但退磁曲线的方形度差,抗退磁性、耐热性差,因此不适合作为汽车和白色家电中使用的永久磁铁材料。

11.另一方面,专利文献5公开了主要含有铁基硼化物相作为软磁性相的铁基稀土系各向同性纳米复合磁铁中,通过添加ti,抑制熔融合金的冷却过程中α-fe相的析出

·

生长,能够使nd2fe

14

b相的析出

·

生长优先进行。然而,ti容易与硼(b)结合,结晶化的过程中晶化出tib2相,因此存在作为主相的nd2fe

14

b相的生成所需的硼的绝对量减少,得不到根据稀土元素的含有浓度而期待的固有矫顽力hcj这样的问题。

12.专利文献6公开了主要含有铁基硼化物相作为软磁性相的铁基稀土系各向同性纳米复合磁铁,教导了如果添加ti和碳(c),则得到以下所示的效果。

13.1.熔融合金的液相线温度降低5℃以上(例如,约10℃以上、约40℃以下)。通过添加碳而熔融合金的液相线温度降低时,相应地即便降低熔融合金温度,粗大的tib2相等的晶化也得到抑制,因此熔融合金粘度几乎不增加。其结果,在熔融合金的骤冷工序时,能够持续地形成稳定的熔融合金流。

14.2.如果熔融合金温度变低,则能够在冷却辊的表面实现充分的冷却,因此能够防止冷却辊上的缠绕,并且使骤冷凝固合金组织均匀微细化。

15.3.由于(b c)浓度高且非晶形成能力高,因此即便熔融合金冷却速度较低为102℃/秒~104℃/秒左右,也容易得到微细金属组织。因此,在不析出粗大的α-fe相的情况下,能够制作以体积比率计含有60%以上的nd2fe

14

b相的骤冷合金。

16.如上所述,认为在专利文献6中记载的必须添加ti的铁基稀土系各向同性纳米复合磁铁中,通过具有均匀微细的nd2fe

14

b型晶体结构的硬磁性相与由fe相和fe-b相构成的

软磁性相在同一金属组织内共存,从而得到优异的永久磁铁特性。然而,作为必需元素的ti为非磁性元素,此外不作为化合物进入nd2fe

14

b相、fe相和fe-b相而散在于晶界,因此结果导致磁化的降低,无法实现充分的磁特性。

17.现有技术文献

18.专利文献

19.专利文献1:日本特开昭59-46008号公报

20.专利文献2:日本特开昭60-9852号公报

21.专利文献3:日本特开平8-162312号公报

22.专利文献4:日本特开平10-53844号公报

23.专利文献5:日本特开2002-175908号公报

24.专利文献6:日本特开2003-178908号公报

技术实现要素:

25.为了能够应用于各种高性能马达,固有矫顽力hcj≥700ka/m是必要条件,因此需要使作为主相的re2fe

14

b相的构成比率为70体积%以上,同时为了得到期望的剩余磁通密度br≥0.85t而极力抑制不形成ti等的化合物的非磁性添加元素,并且最大限度地利用各粒子间相互作用,因此存在将晶粒的尺寸微细化至平均晶体粒径10nm以上且小于70nm以使交换相互作用有效地作用这样的课题。

26.此外,固有矫顽力hcj与剩余磁通密度br处于折衷关系,为了提高固有矫顽力hcj而增加由re2fe

14

b型硬磁性化合物构成的主相的体积比率时,导致剩余磁通密度br降低。因此,为了抑制剩余磁通密度br的降低,除了利用上述的均匀微细的金属组织化来增加在各粒子间起作用的交换相互作用,还需要为使与主相邻接的晶界相为高磁化且具有某种程度的各向异性磁场的硬磁性或半硬磁性相。

27.本发明人等考虑是否能够通过使与由re2fe

14

b型硬磁性化合物构成的主相邻接的晶界相为硬磁性或半硬磁性来得到具有以往没有的优异的磁铁特性的永久磁铁材料,但如上所述,可知在ti等的添加元素时,难以在维持高的固有矫顽力hcj的同时抑制剩余磁通密度br的降低。

28.本发明是鉴于上述情况而作出的,其主要目的在于提供能够提高作为1马力(750w)以下左右的无刷dc马达而在面向汽车(也包括电动汽车、混合动力汽车)和面向白色家电向中展开所需的磁特性即剩余磁通密度、固有矫顽力hcj和最大能量积(bh)max的铁基稀土类硼系各向同性磁铁合金、上述铁基稀土类硼系各向同性磁铁合金的制造方法以及含有上述铁基稀土类硼系各向同性磁铁合金的树脂结合型永久磁铁的制造方法。

29.本发明的铁基稀土类硼系各向同性磁铁合金在第1方式中具有如下合金组成:具有由组成式t

100-x-y-z

(b

1-ncn

)

x

re

ymz

(t为选自fe、co和ni中的至少1种元素且为必须含有fe的过渡金属元素,re为nd和pr中至少必须含有nd的至少1种的稀土元素,m为选自al、si、v、cr、ti、mn、cu、zn、ga、zr、nb、mo、ag、hf、ta、w、pt、au以及pb中的1种以上的金属元素)表示,并且组成比率x、y和z分别满足4.2原子%≤x≤5.6原子%、11.5原子%≤y≤13.0原子%、0.0原子%≤z≤5.0原子%以及0.0≤n≤0.5的组成;并且具有如下金属组织:b含有浓度低于re2fe

14

b型正方晶化合物的化学计量组成,同时以平均晶体粒径为10nm以上且小于70nm的

re2fe

14

b型正方晶化合物为主相,比re2fe

14

b型正方晶化合物的单磁畴临界直径微细。

30.本发明的铁基稀土类硼系各向同性磁铁合金在第2方式中具有如下合金组成:具有由组成式t

100-x-y-z

(b

1-ncn

)

x

re

ymz

(t为选自fe、co和ni中的至少1种元素且为必须含有fe的过渡金属元素,re为nd和pr中至少必须含有nd的至少1种稀土元素,m为选自al、si、v、cr、ti、mn、cu、zn、ga、zr、nb、mo、ag、hf、ta、w、pt、au以及pb中的1种以上的金属元素)表示,并且组成比率x、y和z分别满足4.2原子%≤x≤5.6原子%、11.5原子%≤y≤13.0原子%、0.0原子%≤z≤5.0原子%和0.0≤n≤0.5的组成,并且具有如下金属组织:b含有浓度低于re2fe

14

b型正方晶化合物的化学计量组成,同时以平均晶体粒径为10nm以上且小于70nm的re2fe

14

b型正方晶化合物为主相,且存在包围上述主相的晶界相。

31.本发明的铁基稀土类硼系各向同性磁铁合金的制造方法具备如下工序:准备具有如下组成的熔融合金的工序,即,由组成式t

100-x-y-z

(b

1-ncn

)

x

re

ymz

(t为选自fe、co和ni中的至少1种元素且为必须含有fe的过渡金属元素,re为实质上不含la和ce中的至少1种的稀土元素,m为选自al、si、v、cr、ti、mn、cu、zn、ga、zr、nb、mo、ag、hf、ta、w、pt、au以及pb中的1种以上的金属元素)表示,并且组成比率x、y和z分别满足4.2原子%≤x≤5.6原子%、11.5原子%≤y≤13.0原子%、0.0原子%≤z≤5.0原子%以及0.0≤n≤0.5;将上述熔融合金从配置于喷嘴前端的每1个孔口以200g/min以上且小于2000g/min的平均排出速率喷射到以cu、mo、w或者含有这些金属中的至少1种的合金为主成分的旋转辊的表面上,由此制作具有1体积%以上的含有re2fe

14

b相的结晶相和非晶相中的任一者的骤冷凝固合金的工序。

32.本发明的树脂结合型永久磁铁的制造方法在第1方式中具备:准备由上述铁基稀土类硼系各向同性磁铁合金的制造方法制造的铁基稀土类硼系各向同性磁铁合金粉末的工序;向上述铁基稀土类硼系各向同性磁铁合金粉末加入热固性树脂后,填充到成型模具中,然后通过压缩成型制成压缩成型体后,在上述热固性树脂的聚合温度以上进行热处理的工序。

33.本发明的树脂结合型永久磁铁的制造方法在第2方式中具备:准备由上述铁基稀土类硼系各向同性磁铁合金的制造方法制造的铁基稀土类硼系各向同性磁铁合金粉末的工序;向上述铁基稀土类硼系各向同性磁铁合金粉末加入热塑性树脂,制成注射模塑成型用复合物后,进行注射模塑成型的工序。

34.根据本发明,可以提供能够提高作为1马力(750w)以下左右的无刷dc马达在面向汽车(也包括电动汽车、混合动力汽车)和面向白色家电中的展开所需的磁特性、即剩余磁通密度br、固有矫顽力hcj、最大能量积(bh)max的铁基稀土类硼系各向同性磁铁合金。另外,根据本发明,能够提供上述铁基稀土类硼系各向同性磁铁合金的制造方法。进而,根据本发明,能够提供含有上述铁基稀土类硼系各向同性磁铁合金的树脂结合型永久磁铁的制造方法。

附图说明

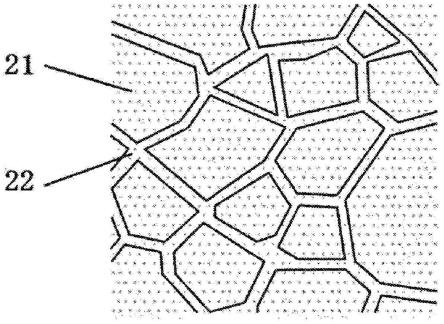

35.图1是示意地表示本发明的铁基稀土类硼系各向同性磁铁合金的一个例子的剖视图。

36.图2(a)是实现闪光退火的热处理炉的装置构成图,(b)是表示在炉芯管内部移动的骤冷凝固合金的状态的图。

37.图3是本发明中实施的闪光退火的热历程的概念图。

38.图4是利用透射式电子显微镜观察实施例13中得到的铁基稀土类硼系各向同性磁铁合金的明场图像和元素映射。

39.图5是利用透射式电子显微镜观察比较例38中得到的铁基稀土类硼系各向同性磁铁合金的明场图像和元素映射。

40.图6是实施例13中得到的骤冷凝固合金的粉末x射线衍射图。

41.图7是实施例13中得到的闪光退火(结晶热处理)后的骤冷凝固合金的粉末x射线衍射图。

42.图8是比较例38中得到的闪光退火(结晶热处理)后的骤冷凝固合金的粉末x射线衍射图。

具体实施方式

43.以下,对本发明的铁基稀土类硼系各向同性磁铁合金、本发明的铁基稀土类硼系各向同性磁铁合金的制造方法以及本发明的树脂结合型永久磁铁的制造方法进行说明。应予说明,本发明不限于以下的构成,可以在不脱离本发明的主旨的范围进行适当变更。另外,将以下记载的各优选的构成多个组合而得的构成也是本发明。

44.本发明的铁基稀土类硼系各向同性磁铁合金在第1方式中特征在于,具有如下合金组成:具有由组成式t

100-x-y-z

(b

1-ncn

)

x

re

ymz

(t为选自fe、co和ni中的至少1种元素且为必须含有fe的过渡金属元素,re为nd和pr中至少必须含有nd的至少1种稀土元素,m为选自al、si、v、cr、ti、mn、cu、zn、ga、zr、nb、mo、ag、hf、ta、w、pt、au以及pb中的1种以上的金属元素)表示,并且组成比率x、y和z分别满足4.2原子%≤x≤5.6原子%、11.5原子%≤y≤13.0原子%、0.0原子%≤z≤5.0原子%以及0.0≤n≤0.5的组成;并且具有如下金属组织:b含有浓度低于re2fe

14

b型正方晶化合物的化学计量组成,同时以平均晶体粒径为10nm以上小于且70nm的re2fe

14

b型正方晶化合物为主相,比re2fe

14

b型正方晶化合物的单磁畴临界直径微细。

45.本发明的铁基稀土类硼系各向同性磁铁合金在第2方式中特征在于,具有如下合金组成:具有由组成式t

100-x-y-z

(b

1-ncn

)

x

re

ymz

(t为选自fe、co和ni中的至少1种元素且为必须含有fe的过渡金属元素,re为nd和pr中至少必须含有nd的至少1种稀土元素,m为选自al、si、v、cr、ti、mn、cu、zn、ga、zr、nb、mo、ag、hf、ta、w、pt、au以及pb中的1种以上的金属元素)表示,并且组成比率x、y和z分别满足4.2原子%≤x≤5.6原子%、11.5原子%≤y≤13.0原子%、0.0原子%≤z≤5.0原子%以及0.0≤n≤0.5的组成;并且具有如下金属组织:b含有浓度低于re2fe

14

b型正方晶化合物的化学计量组成,同时以平均晶体粒径为10nm以上且小于70nm的re2fe

14

b型正方晶化合物为主相,且存在包围上述主相的晶界相的金属组织。将这样的本发明的铁基稀土类硼系各向同性磁铁合金的一个例子示于图1。

46.本发明的铁基稀土类硼系各向同性磁铁合金在第2方式中优选具有比re2fe

14

b型正方晶化合物的单磁畴临界直径微细的金属组织,包围由re2fe

14

b型正方晶化合物构成的主相的晶界相以re和fe为主成分。

47.本发明的铁基稀土类硼系各向同性磁铁合金在第2方式中优选包围由re2fe

14

b型正方晶化合物构成的主相的以re和fe为主成分的晶界相为强磁性相。

48.本发明的铁基稀土类硼系各向同性磁铁合金在第2方式中优选包围由re2fe

14

b型正方晶化合物构成的主相的以re和fe为主成分的晶界相的宽度为1nm以上小于且10nm。

49.本发明的铁基稀土类硼系各向同性磁铁合金以低硼含有浓度为特征,使得到以re2fe

14

b相为主相的磁铁合金的合金组成范围的硼(b)含有浓度为比re2fe

14

b相的化学计量组成低的4.2原子%~5.6原子%的范围。进而,本发明的铁基稀土类硼系各向同性磁铁合金中,通过在同一合金组织中使稀土元素(re)和铁(fe)为过剩状态,形成由生成作为主相的re2fe

14

b相非必需的过剩量的re和fe构成的晶界相。由此,本发明的铁基稀土类硼系各向同性磁铁合金具有存在包围平均晶体粒径为10nm以上且小于70nm的re2fe

14

b相的以re和fe为主成分的宽度为1nm以上且小于10nm的晶界相的特异的微细金属组织。

50.本发明人发现等通过实现上述特异的均匀微细的金属组织,作为主相的re2fe

14

b相与均匀地存在于主相周围的以re和fe为主成分的晶界相除静磁相互作用外还通过强的交换相互作用结合,作为与具有相对于主相为同等以上的饱和磁化强度的晶界相(例如,α-fe相)宛如一体的硬磁性相动作,从而在不损害re2fe

14

b相的固有矫顽力hcj的情况下,得到高的剩余磁通密度br以及基于退磁曲线的方形度提高的高的最大能量积(bh)max。特别是认为具有如上所述的晶界相有助于表现出高的固有矫顽力hcj,认为具有如上所述的小的平均晶体粒径有助于表现出高的剩余磁通密度br和固有矫顽力hcj。

51.硼含有浓度小于4.2原子%时,阻碍作为主相的re2fe

14

b相的生成,因此,固有矫顽力hcj和剩余磁通密度br均显著降低。另外,硼含有浓度超过5.6原子%时,成为在re2fe

14

b单相或re2fe

14

b相的周围存在非磁性的b-rich相的金属组织,因此虽然能够维持高的固有矫顽力hcj,但剩余磁通密度br和最大能量积(bh)max不增加,得不到充分的磁特性、例如剩余磁通密度br:0.85t以上、固有矫顽力hcj:700ka/m以上且小于1400ka/m,最大能量积(bh)max:120kj/m3以上的磁特性。

52.与此相对,认为使硼含有浓度为4.2原子%~5.6原子%时,在不损害作为主相的re2fe

14

b相的生成的情况下均匀地生成以re和fe为主成分的晶界相,因此得到上述的磁特性。

53.专利文献2、专利文献3、专利文献4、专利文献5以及专利文献6均公开了re2fe

14

b型正方晶化合物担负固有矫顽力hcj的微结晶型的各向同性永久磁铁材料,但固有矫顽力hcj的大小很大程度上取决于re2fe

14

b型正方晶化合物的体积比率,re2fe

14

b相的体积比率越高固有矫顽力hcj越高,re2fe

14

b相的体积比率越低固有矫顽力hcj越低。

54.另一方面,专利文献1中记载的各向异性re2fe

14

b烧结磁铁中,通过使作为主相的re2fe

14

b型正方晶化合物含有以dy、tb之类的重稀土元素,提高re2fe

14

b型正方晶化合物的各向异性磁场,从而实现了固有矫顽力hcj的提高。上述的微细型各向同性永久磁铁材料和各向异性烧结磁铁虽然均以re2fe

14

b型正方晶化合物作为主相,但各向异性烧结磁铁的主相尺寸为1μm~10μm左右,为re2fe

14

b型正方晶化合物的单磁畴临界直径以上。因此,各向异性烧结磁铁在起磁前为多磁畴状态,通过起磁而磁矩在起磁方向(c轴方向)上对齐,成为单磁畴状态,表现出永久磁铁特性,因此各向异性烧结磁铁的固有矫顽力hcj表示用于保持磁矩在相同的方向对齐的状态的能力,因此提高re2fe

14

b型正方晶化合物的各向异性磁场,从而固有矫顽力hcj提高。

55.以本发明的低硼含有浓度为特征的铁基稀土类硼系各向同性磁铁合金中,通过实

现具有以re和fe为主成分的晶界相的特异的金属组织,从而在合金组成中加入例如dy这样的重稀土元素时,不仅作为主相的re2fe

14

b型正方晶化合物的各向异性磁场提高,而且晶界相的各向异性磁场也提高。因此,发现能够通过晶界相来抑制单磁畴晶体粒径以下的主相的磁矩的退磁,通过添加在以往的微细结晶型各向同性re2fe

14

b永久磁铁材料中没有效果的重稀土元素能够实现固有矫顽力hcj的提高。因此,根据本发明的铁基稀土类硼系各向同性磁铁合金,在不导致大幅的剩余磁通密度br的降低的情况下,得到具有高的固有矫顽力hcj的以往没有的高性能各向同性re2fe

14

b永久磁铁。

56.此外,发现以本发明的低硼含有浓度为特征的铁基稀土类硼系各向同性磁铁合金通过用碳(c)置换硼(b)的一部分,在不导致剩余磁通密度br降低的情况下实现固有矫顽力hcj的提高,进而,通过将碳(c)置换和重稀土元素添加组合,能够增大固有矫顽力hcj的提高效果。

57.[合金组成]

[0058]

本发明的铁基稀土类硼系各向同性磁铁合金的合金组成具有如下组成:由组成式t

100-x-y-z

(b

1-ncn

)

x

re

ymz

(t为选自fe、co和ni中的至少1种元素且为必须含有fe的过渡金属元素,re为nd和pr中至少必须含有nd的至少1种稀土元素,m为选自al、si、v、cr、ti、mn、cu、zn、ga、zr、nb、mo、ag、hf、ta、w、pt、au以及pb中的1种以上的金属元素)表示,并且满足组成比率x、y和z分别满足4.2原子%≤x≤5.6原子%、11.5原子%≤y≤13.0原子%、0.0原子%≤z≤5.0原子%以及0.0≤n≤0.5。应予说明,本发明的磁铁合金全体的组成的分析使用icp质谱法。另外,根据需要可以并用燃烧-红外吸收法。

[0059]

含有fe作为必需元素的过渡金属元素t占上述的元素的含量余量。即便将fe的一部分用与fe同样作为强磁性元素的co和ni中的1种或2种置换,也能够得到期望的硬磁特性。但是,对fe的置换量超过30%时,导致磁通密度的大幅降低,因此优选置换量为0%~30%的范围。应予说明,添加co不仅有助于磁化的提高,而且使熔融合金粘性降低而对稳定从熔融合金骤冷时的从喷嘴的排出速率有效,更优选co置换量为0.5%~30%,从成本效益的观点考虑,进一步优选co的置换量为0.5%~10%。

[0060]

本发明的铁基稀土类硼系各向同性磁铁合金中,b c的组成比率x小于4.2原子%时,无法确保re2fe

14

b型正方晶化合物的生成所需的b c量,磁特性降低,并且非晶形成能力大幅降低,因此熔融合金骤冷凝固时α-fe相析出,结果,损害退磁曲线的方形度。另外,b c的组成比率x超过5.6原子%时,不生成以re和fe为主成分的晶界相,有可能无法确保上述的磁特性。因此,组成比率x限定为4.2原子%~5.6原子%的范围。组成比率x优选为4.2原子%~5.2原子%,更优选为4.4原子%~5.0原子%。

[0061]

本发明的铁基稀土类硼系各向同性磁铁合金中,通过用c置换b的一部分,熔融合金的熔点变低,骤冷凝固时使用的耐火物的损耗量降低,因此能够降低骤冷凝固的工序费用,并且得到固有矫顽力hcj的提高效果。然而,c对b的置换率超过50%时,非晶形成能力大幅降低,因而不优选。因此,c对b的置换率限定为0%~50%的范围,即,0.0≤n≤0.5。应予说明,从固有矫顽力hcj的提高效果的观点考虑,c对b的置换率优选为2%~30%,更优选为3%~15%。

[0062]

本发明的铁基稀土类硼系各向同性磁铁合金中,nd和pr中至少必须含有nd的至少1种稀土元素re的组成比率y小于11.5原子%时,不生成以re和fe为主成分的晶界相,有可

能无法确保上述的磁特性。另外,如果组成比率y超过13.0原子%,则导致磁化的降低。因此,组成比率y限定为11.5原子%~13.0原子%的范围。另外,从稳定确保固有矫顽力hcj的观点考虑,组成比率y优选为re2fe

14

b型正方晶化合物的化学计量组成的11.76原子%~13.0原子%,从确保高的剩余磁通密度br的观点考虑,更优选11.76原子%~12.5原子%。

[0063]

另外,为了得到更高的固有矫顽力hcj,上述稀土re可以为rey=(nd

1-l

pr

l

)y,此时,l限定为0.05~0.7。应予说明,如果pr对nd的置换率l过低,则hcj提高的效果小,另外,l过高时,该磁铁合金的矫顽力的温度系数β的绝对值变小,因此有耐热性降低的顾虑,因此l优选为0.15~0.6,更优选为0.2~0.5。

[0064]

本发明的铁基稀土类硼系各向同性磁铁合金中,可以加入选自al、si、v、cr、ti、mn、cu、zn、ga、zr、nb、mo、ag、hf、ta、w、pt、au以及pb中的1种以上的金属元素m。通过添加金属元素m,得到非晶形成能力的提高、结晶热处理后的金属组织的均匀微细化所带来的固有矫顽力hcj的提高、退磁曲线的方形度改善等效果,磁特性提高。但是,如果这些金属元素m的组成比率z超过5.0原子%,则导致磁化降低,因此组成比率z限定为0.0原子%~5.0原子%的范围。另外,组成比率z优选为0.0原子%~4.0原子%,更优选为0.0原子%~3.0原子%。

[0065]

[金属组织]

[0066]

本发明的铁基稀土类硼系各向同性磁铁合金中,如果作为主相的re2fe

14

b型正方晶化合物的平均晶体粒径小于10nm,则导致固有矫顽力hcj降低,如果成为70nm以上,则由于晶粒子间起作用的交换相互作用的降低,退磁曲线的方形度降低。因此,为了实现例如剩余磁通密度br:0.85t以上、固有矫顽力hcj:700ka/m以上且小于1400ka/m、最大能量积(bh)max:120kj/m3以上的磁特性,re2fe

14

b型正方晶化合物的平均晶体粒径限定为10nm以上小于且70nm的范围。re2fe

14

b型正方晶化合物的平均晶体粒径优选为15nm~60nm,更优选15nm~50nm。

[0067]

re2fe

14

b型正方晶化合物的平均晶体粒径是指使用透射式电子显微镜(tem)通过线段法测定3个部位以上的各粒子的粒径时,存在于该视场的各粒子的圆当量直径的平均值。

[0068]

应予说明,包围上述的由re2fe

14

b型正方晶化合物构成的主相的以re和fe为主成分的晶界相的宽度小于1nm时,在主相粒子间起作用的结合力增加,导致固有矫顽力hcj降低。另外,如果晶界相的宽度成为10nm以上,则相反粒子间耦合减弱,退磁曲线的方形度降低。因此,晶界相的宽度优选为1nm以上且小于10nm,更优选为2nm~8nm,进一步优选为2nm~5nm。应予说明,晶界相的宽度通过对在加速电压200kv、观察倍率90万倍的条件下使用扫描式透射电子显微镜拍摄的明场图像的图像进行图像解析而求出。

[0069]

本发明的铁基稀土类硼系各向同性磁铁合金中,第2方式中,包围由re2fe

14

b型正方晶化合物构成的主相的以re和fe为主成分的晶界相的构成比中,优选主相的比率为70体积%以上且小于99体积%,晶界相的比率为1体积%以上且小于30体积%。由此,例如,容易实现剩余磁通密度br:0.85t以上,固有矫顽力hcj:700ka/m以上且小于1400ka/m,最大能量积(bh)max:120kj/m3以上的磁特性。主相的比率优选为80体积%以上且小于99体积%,更优选为90体积%以上且小于98体积%。应予说明,主相与晶界相的构成比通过对在加速电压200kv、观察倍率90万倍的条件下使用扫描式透射电子显微镜拍摄的明场图像的图像进

行图像解析而求出。

[0070]

[磁特性]

[0071]

本发明的铁基稀土类硼系各向同性磁铁如后所述,例如,能够表现出剩余磁通密度br为0.85t以上,固有矫顽力hcj为700ka/m以上且小于1200ka/m,最大能量积(bh)max为120kj/m3以上的磁特性,但在最适于1马力(750w)以下左右的电装用和白色家电用的各种旋转机中使用时,在成为容易对表面磁铁型转子(spm型转子)等永久磁铁施加反向磁场的磁电路构成的情况下,固有矫顽力hcj优选为800ka/m以上,更优选为950ka/m以上。应予说明,固有矫顽力hcj为1400ka/m以上时,起磁性显著降低,因此固有矫顽力hcj优选为1300ka/m以下,更优选为1250ka/m以下。另外,对于剩余磁通密度br,在采用磁铁嵌入式转子(ipm型转子)等的情况下,由于能够在比spm型更高的动作点(磁导率)下驱动,因此,虽然剩余磁通密度br尽可能越高越好,但如果考虑与固有矫顽力hcj的平衡,则剩余磁通密度br优选0.87t以上,更优选0.9t以上。

[0072]

应予说明,将剩余磁通密度br作为一个例子且使其为0.85t以上的理由是因为在作为各向同性粘结磁铁应用于直流无刷马达时,磁铁的动作点(磁导率pc)成为3~10左右,因此如果剩余磁通密度br≥0.85t,则在该pc范围内时,得到与最大能量积(bh)max为300kj/m3以上的各向异性nd-fe-b烧结磁铁同等水平的有效磁通量bm。应予说明,更优选剩余磁通密度br为0.86t以上。

[0073]

另外,将固有矫顽力hcj作为一个例子且使其为700ka/m以上的理由是因为固有矫顽力hcj小于700ka/m时,在作为各向同性粘结磁铁应用于直流无刷马达的情况下,马达的耐热温度不能保证100℃,因热退磁而有可能得不到期望的马达特性。此外,使固有矫顽力hcj小于1400ka/m的理由是因为固有矫顽力hcj为1400ka/m以上时难以起磁,难以进行用于确保pc:3~10的多极起磁。

[0074]

进而,将最大能量积(bh)max作为一个例子且使其为120kj/m3以上的理由是因为最大能量积(bh)max小于120kj/m3时,退磁曲线的矩形比(残留磁化jr/饱和磁化强度js)成为0.8以下,因此作为各向同性粘结磁铁应用于直流无刷马达时,因马达动作时产生的反向磁场而磁特性降低,有可能得不到期望的马达特性。

[0075]

本发明的铁基稀土类硼系各向同性磁铁合金的制造方法的特征在于,具备如下工序:准备具有如下组成的熔融合金的工序,即,由组成式t

100-x-y-z

(b

1-ncn

)

x

re

ymz

(t为fe、co和ni中的至少1种元素且为必须含有fe的过渡金属元素,re为实质上不含有la和ce的至少1种的稀土元素,m为选自al、si、v、cr、ti、mn、cu、zn、ga、zr、nb、mo、ag、hf、ta、w、pt、au以及pb中的1种以上的金属元素)表示,组成比率x、y和z分别满足4.2原子%≤x≤5.6原子%、11.5原子%≤y≤13.0原子%、0.0原子%≤z≤5.0原子%以及0.0≤n≤0.5;将上述熔融合金从配置于喷嘴前端的每1个孔口以200g/分钟以上且小于2000g/分钟的平均排出速率喷射到以cu、mo、w或者含有这些金属的至少1种的合金为主成分的旋转辊的表面上,由此制作具有1体积%以上的含有re2fe

14

b相的结晶相和非晶相中的任一者的骤冷凝固合金的的工序。应予说明,re为实质上不含有la和ce的至少1种的稀土元素,作为一个例子,如上所述,可以为nd和pr中至少必须含有nd的至少1种稀土元素。详细如上所述。

[0076]

[熔融合金骤冷]

[0077]

本发明的铁基稀土类硼系各向同性磁铁合金的制造方法中,将准备的原材料熔解

以便成为规定的合金组成而制成熔融合金后,将上述的熔融合金从配置于喷嘴前端的每1个孔口以200g/分钟以上且小于2000g/分钟的平均排出速率喷出到以cu、mo、w或者含有这些金属的至少1种的合金为主成分的旋转辊的表面上,由此制作具有1体积%以上的含有re2fe

14

b相的结晶相和非晶相中的任一者的骤冷凝固合金,如果平均排出速率小于200g/分钟,则生产率差,2000g/分钟以上时,成为含有粗大的α-fe相的熔融合金骤冷合金组织,因此即便实施结晶热处理,也有可能得不到上述的磁特性。因此,配置于喷嘴前端的每1个孔口的平均排出速率限定为200g/分钟以上且小于2000g/分钟的范围。应予说明,平均排出速率优选为300g/分钟~1500g/分钟,更优选为400g/分钟~1300g/分钟。

[0078]

配置于喷嘴前端的进行熔融合金排出的孔即便不是圆形的孔口,不论正方形、三角形、椭圆形等形状,只要是能够确保规定的排出速率的孔形状,则也允许狭缝状。此外,喷嘴材质只要是不与熔融合金反应或难以反应的耐火材料就被允许,但优选排出中的熔融合金对喷嘴孔的损耗小的陶瓷材料、sic、c或者bn,更优选bn,进一步优选含有添加材料的硬质bn。

[0079]

制作上述的骤冷凝固合金时,通过防止熔融合金的氧化而抑制熔融合金粘性的上升,能够维持稳定的排出速率,因此骤冷凝固气氛优选无氧或者低氧气氛。为了实现本气氛,需要将骤冷凝固装置内真空排气到20pa以下、优选10pa以下、更优选1pa以下后,向骤冷凝固装置内导入非活性气体,使骤冷凝固装置内的氧浓度为500ppm以下、优选200ppm以下、更优选100ppm以下后,实施骤冷凝固。作为非活性气体,可以使用氦气、氩气等稀有气体、氮气,但氮气比较容易与稀土元素和铁反应,因此优选氦气、氩气等稀有气体,从成本方面考虑,更优选氩气。

[0080]

制作骤冷凝固合金的工序中,将熔融合金骤冷的旋转辊以cu、mo、w或者含有这些金属的至少1种的合金为主成分,但优选具有含有这样的主成分的基材。这是因为这些基材的导热性和耐久性优异。另外,通过在旋转辊的基材表面实施cr、ni或者将它们组合的镀覆,能够提高旋转辊的基材表面的耐热性和硬度,抑制骤冷凝固时的旋转辊的基材表面的熔融和劣化。应予说明,旋转辊的直径例如为φ200mm~φ20000mm。只要骤冷凝固时间为10秒以下的短时间,就不需要对旋转辊进行水冷,骤冷凝固时间超过10秒时,优选在旋转辊内部流过冷却水来抑制旋转辊基材的温度上升。旋转辊的水冷能力优选根据每单位时间的凝固潜热和排出速率算出,并适当地进行优化调整。

[0081]

[闪光退火]

[0082]

本发明的铁基稀土类硼系各向同性磁铁合金的制造方法优选进一步具备实施闪光退火的工序,即,对上述骤冷凝固合金以10℃/秒以上且小于200℃/秒的升温速度达到结晶温度~850℃的一定温度区域后,经过0.1秒以上且小于7分钟后进行骤冷,通过实施上述闪光退火,形成如下金属组织:b含有浓度低于re2fe

14

b型正方晶化合物的化学计量组成,同时以平均晶体粒径为10nm以上且小于70nm的re2fe

14

b型正方晶化合物为主相,存在包围上述主相的以re和fe为主成分的宽度为1nm以上且小于10nm的晶界相,比re2fe

14

b型正方晶化合物的单磁畴临界直径微细。

[0083]

闪光退火(结晶热处理)时的升温速度小于10℃/秒的时,由于晶粒过度生长而得不到微细的金属组织,导致固有矫顽力hcj和剩余磁通密度br降低。升温速度为200℃/秒以上时,晶粒来不及生长,不会成为永久磁铁表现所需的以平均晶体粒径为10nm以上且小于

70nm的re2fe

14

b型正方晶化合物为主相、存在包围该主相的以re和fe为主成分的宽度为1nm以上且小于10nm的晶界相、比re2fe

14

b型正方晶化合物的单磁畴临界直径微细的金属组织,与小于10℃/秒的情况同样导致磁特性降低。因此,升温速度优选为10℃/秒以上且小于200℃/秒,更优选为30℃/秒~200℃/秒,进一步优选为40℃/秒~180℃/秒。

[0084]

本发明的铁基稀土类硼系各向同性磁铁合金的制造方法的闪光退火(结晶热处理)中,为了得到良好的磁特性,优选达到结晶温度~850℃的一定温度区域的结晶热处理温度(保持温度)后,立即进行骤冷。如果进行详述,则达到上述的结晶热处理温度后,直到骤冷为止的保持时间实质上为0.1秒以上就足够,如果保持7分钟以上,则损害均匀微细的金属组织,导致各种磁特性降低,因此不优选。因此,保持时间优选为0.1秒以上且小于7分钟,更优选0.1秒~2分钟,进一步优选0.1秒~30秒。

[0085]

本发明的铁基稀土类硼系各向同性磁铁合金的制造方法的闪光退火(结晶热处理)中,优选以2℃/秒~200℃/秒的降温速度将骤冷凝固合金冷却到400℃以下。如果降温速度小于2℃/秒,则结晶组织的粗大化进行,超过200℃/秒时,合金可能氧化。因此,降温速度优选为2℃/秒~200℃/秒,更优选为5℃/秒~200℃/秒,进一步优选为5℃/秒~150℃/秒。

[0086]

为了防止骤冷凝固合金的氧化,上述的闪光退火(结晶热处理)的气氛优选非活性气体气氛。作为非活性气体,可以使用氦气、氩气等稀有气体、氮气,但氮气比较容易与稀土元素和铁反应,因此优选氦气、氩气等稀有气体,从成本方面考虑,更优选氩气。

[0087]

[粉碎和成型]

[0088]

本发明的铁基稀土类硼系各向同性磁铁合金的制造方法可以进一步具备如下工序,即,通过将上述骤冷凝固合金或者实施了上述闪光退火的上述骤冷凝固合金粉碎而制作铁基稀土类硼系各向同性磁铁合金粉末。

[0089]

经由上述工序得到的骤冷凝固合金可以在闪光退火(结晶热处理)前将薄带状的骤冷凝固合金较粗地切断或粉碎到例如50mm以下。进而,通过将闪光退火(结晶热处理)后的本发明的磁铁合金制成粉碎至平均粉末粒径处于20μm~200μm的范围的适当的平均粉末粒径的磁铁合金粉末,能够使用上述磁铁合金粉末通过公知的工序制造各种树脂结合型永久磁铁(通称,塑料磁铁或粘结磁铁)。

[0090]

本发明的树脂结合型永久磁铁的制造方法在第1方式中特征在于,具备如下工序:准备由上述铁基稀土类硼系各向同性磁铁合金的制造方法制造的铁基稀土类硼系各向同性磁铁合金粉末的工序;以及向上述铁基稀土类硼系各向同性磁铁合金粉末加入热固性树脂后,填充到成型模具中,然后通过压缩成型制成压缩成型体后,在上述热固性树脂的聚合温度以上进行热处理的工序。

[0091]

本发明的树脂结合型永久磁铁的制造方法在第2方式中特征在于,具备如下工序:准备由上述铁基稀土类硼系各向同性磁铁合金的制造方法制造的铁基稀土类硼系各向同性磁铁合金粉末的工序;以及向上述铁基稀土类硼系各向同性磁铁合金粉末加入热塑性树脂,制成注射模塑成型用复合物,然后进行注射模塑成型的工序。

[0092]

制作上述树脂结型永久磁铁时,铁基稀土系纳米复合磁铁粉与环氧树脂、聚酰胺、聚苯硫醚(pps),液晶聚合物、丙烯酸、聚醚等混合,成型为期望的形状。此时,例如,可以使用混合有smfen系磁铁粉、硬铁氧体磁铁粉等永久磁铁粉末的混合磁铁粉。

[0093]

能够使用上述的树脂结合型永久磁铁制造可作为1马力(750w)以下左右的无刷dc马达应用于面向汽车(也包括电动汽车、混合动力汽车)和面向白色家电的各种旋转电机以及各种磁传感器。

[0094]

将本发明的磁铁合金粉末用于注射模塑成型粘结磁铁用途时,优选粉碎至平均粒度为100μm以下,更优选的粉末的平均晶体粒径为20μm~100μm。另外,用于压缩成型粘结磁铁用途时,优选粉碎至平均粒度为200μm以下,更优选的粉末的平均晶体粒径为50μm~150μm。进一步优选粒径分布具有2个峰,平均晶体粒径为80μm~130μm。

[0095]

此外,通过对本发明的磁铁合金粉末的表面实施偶联处理、化学转化处理(包括磷酸处理和玻璃被膜处理)等表面处理,不论成型方法,均能够改善树脂结合型永久磁铁的成型时的成型性、得到的树脂结合型永久磁铁的耐腐蚀性以及耐热性。此外,对成型后的树脂结合型永久磁铁表面实施树脂涂装、化学转化处理、镀覆等表面处理的情况也能够与磁铁合金粉末的表面处理同样地改善树脂结合型永久磁铁的耐腐蚀性和耐热性。

[0096]

应予说明,本发明的铁基稀土类硼系各向同性磁铁合金的制造方法不限于上述方法,只要能够制造具有上述的组成、平均晶体粒径等的铁基稀土类硼系各向同性磁铁合金,就可以采用其他制造方法。例如,如果使用闪光退火,则能够形成以平均晶体粒径为10nm以上且小于70nm的re2fe

14

b型正方晶化合物为主相的微细的金属组织,但形成这样微细的金属组织不限于闪光退火,也可以采用其他方法。例如,即便在采用通常的退火工序而不是采用闪光退火的情况下,调整将熔融合金骤冷的旋转辊的表面速度,将骤冷凝固合金组织制成由比得到最佳的磁特性的合金组织小5%~20%左右的晶粒构成的均质微细金属组织的情况也能够得到良好的磁特性。

[0097]

实施例

[0098]

以下,对本发明的实施例进行说明。应予说明,本发明不仅限于这些实施例。

[0099]

(实施例)

[0100]

将除了纯度99.5%以上的nd、pr、dy、b、c以及fe的主要元素以外,还配合有co、al、si、v、cr、ti、mn、cu、zn、ga、zr、nb、mo、ag、hf、ta、w、pt、au、pb等添加元素以便成为表1中记载的合金组成的原材料100g投入到氧化铝制溶解坩埚后,设置于真空熔炼炉内的工作线圈上。然后,将真空熔炼炉内真空排气到0.02pa以下后,导入氩气到常压后,通过高频感应加热制成熔融合金。其后,向水冷铜铸模浇铸熔融合金,制作母合金。

[0101]

接着,将得到的母合金切割成适当的大小后,向在底部适当地配置有具有不同的直径(0.7mm~1.2mm)的孔口以便成为表1中记载的平均排出速率(表1中,简单表示为“排出速率”)的透明石英制喷嘴插入40g后,设置于单辊骤冷装置内的工作线圈上。然后,将真空熔炼炉内真空排气到0.02pa以下后,导入氩气直到表1中记载的骤冷气氛压力,通过高频感应加热将母合金再熔炼后,将熔融合金以喷射压力30kpa从喷嘴孔口排出到以表1中记载的辊表面速度(vs)旋转的旋转辊的表面,制作骤冷凝固合金。应予说明,此时,使喷嘴前端与旋转辊表面的距离为0.8mm。另外,旋转辊的主成分为铜。另外,得到的骤冷凝固合金具有1体积%以上的含有nd2fe

14

b相的结晶相和非晶相中的任一者。

[0102]

图6中示出实施例13中得到的骤冷凝固合金的粉末x射线衍射图作为代表例。根据图6,确认了在骤冷凝固状态已经存在nd2fe

14

b相。

[0103]

将上述工序中得到的骤冷凝固合金粗粉碎至几mm以下,制成骤冷凝固合金粉末

后,使用闪光退火炉(结晶热处理炉,炉芯管:透明石英制且外径15mm

×

内径12.5mm

×

长度1000mm,加热区域300mm,冷却风扇的冷却区域500mm),将骤冷凝固合金的粗粉投入到原料料斗中后,以20g/分钟的工件切割速度实施热处理。应予说明,对于炉芯管倾斜角度、炉芯管转速以及炉芯管振动频率,与表2中记载的热处理温度和热处理时间一起适当地调整以便成为表2中记载的升温速度。由此,骤冷凝固合金粉末一边进行基于炉芯管旋转运动的搅拌和基于炉芯管振动的跳动现象组合的动作一边在炉芯管内通过,由此骤冷凝固合金粉末石被置于各个粉末而并非作为一体经受热历程的特异的热处理条件下。实施闪光退火的工序中的热处理炉和热历程分别在图2和图3中示出一个例子。

[0104]

通过粉末x射线衍射确认闪光退火(结晶热处理)后的骤冷凝固合金粉末的构成相,结果确认了存在nd2fe

14

b相。图7中示出实施例13中得到的闪光退火(结晶热处理)后的骤冷凝固合金的粉末x射线衍射图作为代表例。另外,图6中未看到的α-fe的峰在闪光退火(结晶热处理)后的图7中可见,确认为nd2fe

14

b相与α-fe相混合存在的金属组织。

[0105]

图4中示出通过透射式电子显微镜观察实施例13中得到的铁基稀土类硼系各向同性磁铁合金的明场图像和元素映射作为代表例。根据明场图像,确认了存在平均晶体粒径50nm以下的nd2fe

14

b相和包围nd2fe

14

b相的清晰的晶界相。此外,元素映射中,可以确认由nd、fe、b的主要构成元素构成的主相的晶界存在nd和fe浓缩的晶界相,基于上述的粉末x射线衍射的结果,推测存在于晶界的fe作为α-fe相存在。应予说明,本发明人确认了在全部实施例中形成了如图4那样的晶界相。

[0106]

将实施表2中记载的闪光退火(结晶热处理)而得到的铁基稀土类硼系各向同性磁铁合金制成长度约7mm

×

宽度约0.9mm~2.3mm

×

厚度18μm~25μm的磁特性评价用样品后,以3.2ma/m的脉冲施加磁场在长边方向进行起磁。其后,为了抑制退磁场的影响,在长边方向设置磁特性评价用样品,然后,利用振动式试样磁力计(vsm)测定室温磁特性,将结果示于表3。由表3可知,通过实施例1~39记载的合金组成和制法得到了上述的剩余磁通密度br:0.85t以上,固有矫顽力hcj:700ka/m以上且小于1400ka/m,最大能量积(bh)max:120kj/m3以上的磁特性。特别是可知含有pr的实施例32~39与实施例1~31相比,得到了高的固有矫顽力hcj。

[0107]

接着,将实施例13中得到的闪光退火(结晶热处理)完毕的磁粉用针盘磨机粉碎成平均粒径125μm。然后,在该粉碎磁粉中加入2mass%的用甲乙酮(mek)稀释后的环氧树脂,混合

·

混炼后,加入0.1mass%的硬脂酸钙作为润滑剂,制作压缩成型粘结磁铁用复合物。

[0108]

将上述的压缩成型粘结磁铁用复合物以1568mpa(16ton/cm2)的压力进行压缩成型,得到具有直径10mm

×

高度7mm的形状的压缩成型体后,对该压缩成型体在氩气气氛下实施180℃

×

1小时的固化热处理(固化),由此得到各向同性压缩成型粘结磁铁。应予说明,所得到的各向同性压缩成型粘结磁铁的成型体密度为6.3g/cm3(磁粉的真比重7.5g/cm3),磁粉填充率为84体积%。

[0109]

以3.2ma/m的脉冲施加磁场在长边方向起磁后用bh示踪剂测定使用实施例13的磁粉得到的上述各向同性压缩成型粘结磁铁的磁特性,结果可知表现出剩余磁通密度br:0.74t,固有矫顽力hcj:1028ka/m,最大能量积(bh)max:89.4kj/m3的磁特性。

[0110]

接下来,将实施例13中得到的闪光退火(结晶热处理)完毕的磁粉用针盘磨机粉碎成平均粒径75μm。然后,一边将该粉碎磁粉加热搅拌一边喷雾0.75mass%的钛酸酯系偶联

剂,实施偶联处理后,添加混合作为润滑剂的硬脂酸酰胺0.5mass%、尼龙12树脂粉末4.75mass%后,使用连续挤出混炼机,以挤出温度170℃制成注射模塑成型粘结磁铁用复合物。

[0111]

使用上述的注射模塑成型粘结磁铁用复合物在注射温度250℃下进行注射模塑成型,制作具有直径10mm

×

高度7mm的形状的各向同性注射模塑成型粘结磁铁。应予说明,所得到的各向同性注射模塑成型粘结磁铁的成型体密度为4.6g/cm3(磁粉的真比重7.5g/cm3),因此磁粉填充率为61体积%。

[0112]

以3.2ma/m的脉冲施加磁场在长边方向起磁后用bh示踪剂测定使用实施例13的磁粉得到的上述各向同性注射模塑成型粘结磁铁的磁特性,结果表现出了剩余磁通密度br:0.54t,固有矫顽力hcj:1014ka/m,最大能量积(bh)max:63.4kj/m3的磁特性,可知即便是注射模塑成型,也得到了与通用的各向同性nd-fe-b压缩成型粘结磁铁同等水平的磁特性。

[0113]

(比较例)

[0114]

将除了纯度99.5%以上的nd、dy、b以及fe的主要元素以外,还配合有co、si、ti、zr等添加元素以便成为表1中记载的合金组成的原材料100g投入到氧化铝制熔炼坩埚中,然后设置于真空熔炼炉内的工作线圈。然后,将真空熔炼炉内真空排气到0.02pa以下后,导入氩气直到常压后,通过高频感应加热制成熔融合金。其后,向水冷铜铸模浇铸熔融合金,制成母合金。

[0115]

接着,将得到的母合金切割成适当的大小后,向在底部适当地配置具有不同的直径(0.7mm~1.2mm)的孔口以便成为表1中记载的平均排出速率(表1中简单表示为“排出速率”)的透明石英制喷嘴插入40g后,设置于单辊骤冷装置内的工作线圈。然后,将真空熔炼炉内真空排气到0.02pa以下后,导入氩气直到表1中记载的骤冷气氛压力,通过高频感应加热将母合金重熔后,将熔融合金以喷射压力30kpa从喷嘴孔排出到以表1记载的辊表面速度(vs)旋转的旋转辊的表面,制作骤冷凝固合金。应予说明,此时,使喷嘴前端与旋转辊表面的距离为0.8mm。

[0116]

将上述工序中得到的骤冷凝固合金粗粉碎至几mm以下,制成骤冷凝固合金粉末后,使用闪光退火炉(结晶热处理炉,炉芯管:透明石英制且外径15mm

×

内径12.5mm

×

长度1000mm,加热区域300mm,冷却风扇的冷却区域500mm),将骤冷凝固合金的粗粉投入到原料料斗中,然后以20g/分钟的工件切割速度实施热处理。应予说明,对于炉芯管倾斜角度、炉芯管转速以及炉芯管振动频率,与表2记载的热处理温度和热处理时间一起适当地调整以便成为表2中记载的升温速度。

[0117]

通过粉末x射线衍射确认闪光退火(结晶热处理)后的骤冷凝固合金粉末的构成相,结果确认了存在nd2fe

14

b相。图8中示出比较例7中得到的闪光退火(结晶热处理)后的骤冷凝固合金的粉末x射线衍射图作为代表例。根据图8,确认比较例7为以nd2fe

14

b相为主相的单相的金属组织。

[0118]

图5中示出通过透射式电子显微镜观察比较例7中得到的铁基稀土类硼系各向同性磁铁合金的明场图像和元素映射作为代表例。明场图像中虽然能够确认平均晶体粒径50nm以下的nd2fe

14

b相,但无法确认到清晰的晶界相。此外,根据元素映射,也可知在由nd、fe、b的主要构成元素构成的主相的晶界不存在实施例13中看到那样的nd和fe浓缩的晶界相。这点在其他比较例也同样。

[0119]

将实施表2中记载的闪光退火(结晶热处理)而得到的铁基稀土类硼系各向同性磁铁合金制成长度约7mm

×

宽度约0.9mm~2.3mm

×

厚度18μm~25μm的磁特性评价用样品后,以3.2ma/m的脉冲施加磁场在长边方向起磁。其后,为了抑制退磁场的影响,在长边方向设置磁特性评价用样品后,通过振动试样磁力计(vsm)测定室温磁特性,将结果示于表3。由表3可知,通过比较例1~12中记载的合金组成和制法得不到上述的剩余磁通密度br:0.85t以上、固有矫顽力hcj:700ka/m以上且小于1400ka/m、最大能量积(bh)max:120kj/m3以上的磁特性。

[0120]

[表1]

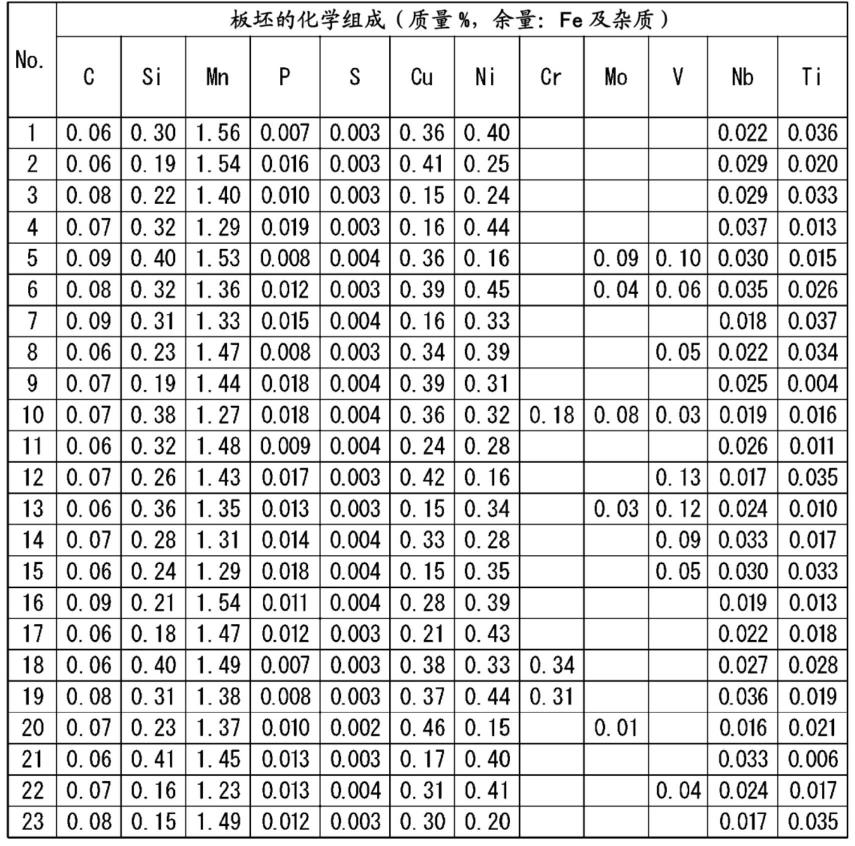

[0121][0122]

[表2]

[0123][0124]

[表3]

[0125][0126]

符号说明

[0127]1ꢀꢀ

原料料斗

[0128]2ꢀꢀ

原料供给进料器

[0129]3ꢀꢀ

炉芯管

[0130]

3a 炉芯管放大图

[0131]

3b 炉芯管剖面放大图

[0132]4ꢀꢀ

管状炉

[0133]5ꢀꢀ

冷却塔

[0134]6ꢀꢀ

回收料斗

[0135]7ꢀꢀ

振子

[0136]8ꢀꢀ

炉芯管旋转用马达

[0137]9ꢀꢀ

炉芯管旋转轴

[0138]

10 装置架台

[0139]

11 炉芯管倾斜角度

[0140]

12 冷却风扇风

[0141]

13 骤冷凝固合金粉末(工件)

[0142]

14 工件的移动方向

[0143]

15 工件的跳动现象

[0144]

16 升温速度

[0145]

17 保持温度

[0146]

18 降温速度

[0147]

21 主相

[0148]

22 晶界相

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。