1.本发明涉及硬质夹杂物少的不锈钢、不锈钢钢材和不锈钢的制造方法。

背景技术:

2.在不锈钢的制造方法中,有时要求降低对生锈造成影响的s(硫)的浓度。

3.以往,为了降低s的浓度,进行了提高精炼炉渣中的炉渣碱度即cao/sio2比(c/s比)的操作。在该方法的情况下,钢中存在mgo

·

al2o3、cao

·

mgo

·

sio2等硬质的夹杂物。该夹杂物由于是硬质的,因此在轧制工序中不被分割而在表面露出,因此容易在产品表面上生成缺陷(瑕疵),对钢材的制造性产生不良影响。

4.在此,已知有如下方法:在不锈钢的精炼时,通过使用al、ca和mg浓度低的硅铁来抑制有害的非金属夹杂物mgo

·

al2o3的生成(例如,参照专利文献1)。

5.但是,在该方法的情况下,有时为了控制夹杂物形态而得不到充分的脱硫性能,热加工性可能降低。

6.另外,还已知有如下方法:通过限制炉渣碱度及钢液中的mg、al、ca等微量成分,抑制钢液中的有害的非金属夹杂物mgo

·

al2o3的生成,防止喷嘴内附着,并且制造表面质量优异的不锈钢(例如,参照专利文献2)。

7.但是,在该方法的情况下,由于炉渣的碱度为2以上且炉渣中的al2o3浓度小于5.0质量%,因此作为al2o3低的硬质的结晶夹杂物,有可能生成cao

·

mgo

·

sio2系的夹杂物。

8.现有技术文献

9.专利文献

10.专利文献1:日本特开2001-26811号公报

11.专利文献2:日本专利第6146908号公报

技术实现要素:

12.发明所要解决的课题

13.如上所述,期望s减少且硬质夹杂物少的不锈钢以及表面缺陷(表面瑕疵)少的不锈钢钢材。

14.本发明是鉴于这一点而完成的,其目的在于提供一种在减少s的同时抑制了硬质夹杂物的生成的不锈钢、不锈钢钢材以及不锈钢的制造方法。

15.用于解决课题的手段

16.技术方案1所述的不锈钢含有c:0.0001质量%以上且0.15质量%以下、si:0.3质量%以上且2.0质量%以下、mn:0.1质量%以上且5质量%以下、ni:5质量%以上且20质量%以下、s:0.0001质量%以上且0.003质量%以下、cr:16质量%以上且25质量%以下、ca:0.0001质量%以上且0.002质量%以下、o:0.0001质量%以上且0.004质量%以下、al:0.02质量%以下、mg:0.002质量%以下及n:0.0001质量%以上且0.5质量%以下,余部由fe和不可避免的杂质构成,对于当量圆直径5μm以上的夹杂物,第一夹杂物的个数密度为0.5

个/mm2以下,其平均组成为cao:0质量%以上且15质量%以下、sio2:0质量%以上且20质量%以下、al2o3:50质量%以上且70质量%以下、mgo:10质量%以上且40质量%以下,第二夹杂物的个数密度为0.2个/mm2以下,其平均组成为cao:10质量%以上且70质量%以下、sio2:10质量%以上且65质量%以下、al2o3:20质量%以下、mgo:5质量%以上且50质量%以下、caf2:0质量%以上且5质量%以下,第三夹杂物的个数密度为0.005个/mm2以上且0.5个/mm2以下,其平均组成为cao:5质量%以上且40质量%以下、sio2:10质量%以上且40质量%以下、al2o3:10质量%以上且40质量%以下、mgo:5质量%以上且30质量%以下、caf2:5质量%以上且40质量%以下。

17.技术方案2所述的不锈钢是在技术方案1所述的不锈钢中还含有cu:4质量%以下、mo:5质量%以下、rem:0.003质量%以下、b:0.0001质量%以上且0.0050质量%以下、ti:0.01质量%以上且0.50质量%以下、nb:0.01质量%以上且0.50质量%以下、v:0.01质量%以上且1.00质量%以下、w:0.01质量%以上且1.00质量%以下、co:0.01质量%以上且1.00质量%以下、sn:0.01质量%以上且1.00质量%以下中的至少1种。

18.技术方案3所述的不锈钢钢材含有c:0.0001质量%以上且0.15质量%以下、si:0.3质量%以上且2.0质量%以下、mn:0.1质量%以上且5质量%以下、ni:5质量%以上且20质量%以下、s:0.0001质量%以上且0.003质量%以下、cr:16质量%以上且25质量%以下、ca:0.0001质量%以上且0.002质量%以下、o:0.0001质量%以上且0.004质量%以下、al:0.02质量%以下、mg:0.002质量%以下、及n:0.0001质量%以上且0.5质量%以下,余部由fe和不可避免的杂质构成,对于当量圆直径5μm以上的夹杂物,第一夹杂物的个数密度为0.5个/mm2以下,其平均组成为cao:0质量%以上且15质量%以下、sio2:0质量%以上且20质量%以下、al2o3:50质量%以上且70质量%以下、mgo:10质量%以上且40质量%以下,第二夹杂物的个数密度为0.1个/mm2以下,其平均组成为cao:10质量%以上且70质量%以下、sio2:10质量%以上且65质量%以下、al2o3:20质量%以下、mgo:5质量%以上且50质量%以下、caf2:0质量%以上且5质量%以下,第三夹杂物的个数密度为0.005个/mm2以上且0.2个/mm2以下,其平均组成为cao:5质量%以上且40质量%以下、sio2:10质量%以上且40质量%以下、al2o3:10质量%以上且40质量%以下、mgo:5质量%以上且30质量%以下、caf2:5质量%以上且40质量%以下。

19.技术方案4所述的不锈钢钢材是在技术方案3所述的不锈钢钢材中还含有cu:4质量%以下、mo:5质量%以下、rem:0.003质量%以下、b:0.0001质量%以上且0.0050质量%以下、ti:0.01质量%以上且0.50质量%以下、nb:0.01质量%以上且0.50质量%以下、v:0.01质量%以上且1.00质量%以下、w:0.01质量%以上且1.00质量%以下、co:0.01质量%以上且1.00质量%以下、sn:0.01质量%以上且1.00质量%以下中的至少1种。

20.技术方案5所述的不锈钢的制造方法是制造技术方案1或2所述的不锈钢的不锈钢的制造方法,其具备利用vod或aod进行精炼的精炼工序,以使精炼工序后的炉渣组成以质量%比计为cao/sio2:1.7以上且3.0以下、al2o3:6.0质量%以下、mgo:10.0质量%以下、及caf2:5质量%以上且20质量%以下且为cao/sio2的3倍以上且8倍以下的方式投入caf2,进而,在投入caf2后以50w/吨以上的搅拌动力搅拌保持5分钟以上的钢液。

21.发明效果

22.根据本发明,能够减少s并抑制硬质夹杂物的生成。

具体实施方式

23.以下,对本发明的一个实施方式进行说明。

24.本实施方式的不锈钢是奥氏体系不锈钢,含有0.0001质量%以上且0.15质量%以下的c(碳)、0.3质量%以上且2.0质量%以下的si(硅)、0.1质量%以上且5质量%以下的mn(锰)、5质量%以上且20质量%以下的ni(镍)、0.0001质量%以上且0.003质量%以下的s(硫)、16质量%以上且25质量%以下的cr(铬)、0.0001质量%以上且0.002质量%以下的ca(钙)、0.0001质量%以上且0.004质量%以下的o(氧)、0.02质量%以下的al(铝)、0.002质量%以下的mg(镁)、0.0001质量%以上且0.5质量%以下的n(氮),余部由fe(铁)和不可避免的杂质构成。需要说明的是,在不锈钢中,除此之外还可以根据需要进一步含有4质量%以下的cu(铜)、5质量%以下的mo(钼)和0.003质量%以下的rem(稀土元素)中的至少1种。另外,也可以在不锈钢中含有规定量的sn(锡)、nb(铌)、ti(钛)、co(钴)、v(钒)、w(钨)、b(硼)等元素。

25.另外,本实施方式的不锈钢经过后述的规定的制造工序制造成板厚0.3mm~10mm的钢板、或者直径5.0mm~40mm的棒材或线材等不锈钢钢材。

26.另外,对于本实施方式的不锈钢,为了抑制使用该不锈钢制造的不锈钢钢材的表面缺陷,调整当量圆直径大的硬质夹杂物的个数密度。当量圆直径是指与夹杂物的面积相等的圆的直径。具体而言,本实施方式的不锈钢包含:当量圆直径为5μm以上的第一夹杂物(也称为含尖晶石夹杂物等;以质量比例换算计,其平均组成为cao:0质量%以上且15质量%以下、sio2:0质量%以上且20质量%以下、al2o3:50质量%以上且70质量%以下、mgo:10质量%以上且40质量%以下);当量圆直径为5μm以上的第二夹杂物(也称为cms系夹杂物等;以质量比例换算计,其平均组成为cao:10质量%以上且70质量%以下、sio2:10质量%以上且65质量%以下、al2o3:20质量%以下、mgo:5质量%以上且50质量%以下、caf2:0质量%以上且5质量%以下);和第三夹杂物(也称为含f夹杂物等;以质量比例换算计,其平均组成为cao:5质量%以上且40质量%以下、sio2:10质量%以上且40质量%以下、al2o3:10质量%以上且40质量%以下、mgo:5质量%以上且30质量%以下、caf2:5质量%以上且40质量%以下)。

27.进而,对于本实施方式的不锈钢,对于在任意的截面测定的夹杂物个数,将第一夹杂物的个数密度调整为0个/mm2以上且0.5个/mm2以下,将第二夹杂物的个数密度调整为0个/mm2以上且0.2个/mm2以下,将第三夹杂物的个数密度调整为0.005个/mm2以上且0.5个/mm2以下。第一夹杂物及第二夹杂物是在对不锈钢进行轧制等而制造不锈钢钢材时难以分割、微细化的硬质夹杂物,与此相对,第三夹杂物是通过轧制等而比较容易分割、细分化的软质夹杂物。因此,对于本实施方式的不锈钢钢材,关于在任意的截面测定的夹杂物个数,第一夹杂物的个数密度为0个/mm2以上且0.5个/mm2以下,优选为0个/mm2以上且0.45个/mm2以下,第二夹杂物的个数密度为0个/mm2以上且0.1个/mm2以下,第三夹杂物的个数密度为0.005个/mm2以上且0.2个/mm2以下。

28.c是奥氏体稳定化元素,通过含有c,不锈钢的硬度、强度增加。另一方面,在c过量的情况下,其与母材的cr、mn反应,耐腐蚀性恶化。因此,c的含量设为0.0001质量%以上且0.15质量%以下,优选为0.1质量%以下。

29.si是在低al条件下进行脱氧所必须的元素。在si的含量高于2.0质量%的情况下,

不锈钢母材硬质化。因此,si的含量设为0.3质量%以上且2.0质量%以下,优选为0.5质量%以上。

30.mn是对脱氧有效的元素,也是奥氏体稳定化元素。mn的含量低于0.1质量%的情况下,夹杂物中的cr2o3的含有率增加,因此容易生成硬质的夹杂物。因此,mn的含量设为0.1质量%以上且5质量%以下,优选为0.5质量%以上。

31.ni是使不锈钢的耐腐蚀性提高的元素,也是奥氏体稳定化元素。ni的含量设为5质量%以上且20质量%以下。

32.s的含量高于0.003质量%的情况下,生成硫化物系的夹杂物,对耐腐蚀性、热轧时的加工性造成不良影响。因此,s的含量设为0.0001质量%以上且0.003质量%以下,优选为0.002质量%以下。

33.cr是为了确保不锈钢的耐腐蚀性而必须的元素。但是,在cr的含量高于25质量%的情况下,不锈钢的制造变得困难,并且夹杂物中的cr2o3的含有率增加,因此生成硬质的夹杂物。因此,cr的含量设为16质量%以上且25质量%以下。

34.cu是使不锈钢的加工性提高的元素,也是奥氏体稳定化元素。cu的含量高于4.0质量%的情况下,由于热脆性而对制造性造成不良影响。另外,cu是可选元素,也包括无添加的情况。因此,cu的含量设为0质量%以上且4.0质量%以下。

35.mo是使不锈钢的耐腐蚀性提高的元素。但是,mo的含量高于5质量%的情况下,促进σ相的生成,引起母材的脆化,因此不优选。因此,mo的含量设为0质量%(包括无添加的情况)以上且5质量%以下,优选为0.01质量%以上且3质量%以下。

36.al是有时作为脱氧材料添加到使用通用精炼法制造的不锈钢中的元素,但在本发明这样的si脱氧钢中是以原料的杂质、耐火物等的熔损为原因而不可避免地混入的元素。另外,在al的含量高于0.02质量%的情况下,生成大型且硬质的mgo

·

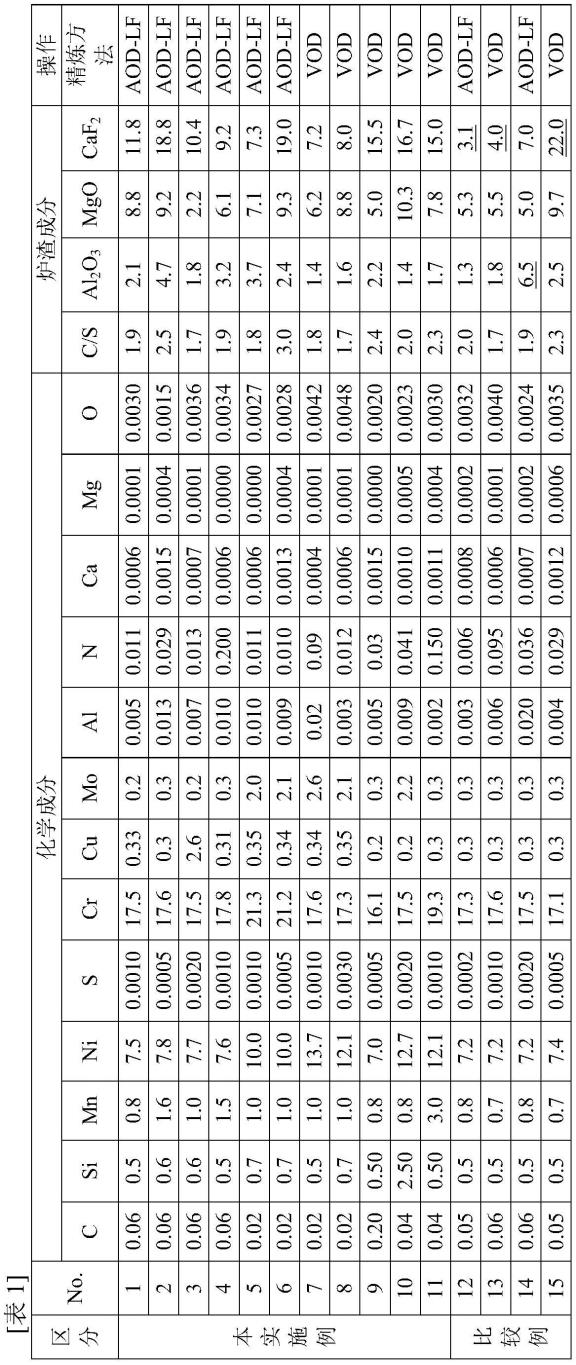

al2o3和/或大型且硬质的mno

·

al2o3·

cr2o3,对表面缺陷发生率造成不良影响。因此,al的含量设为0质量%(包括无添加的情况)以上且0.02质量%以下,优选为0.003质量%以下。

37.ca是使不锈钢的热加工性良好的元素,但含有过量ca时,对cao

·

sio2那样的硬质夹杂物的生成造成不良影响。因此,ca的含量设为0.0001质量%以上且0.002质量%以下。

38.mg是使用通用精炼法制造的不锈钢中不可避免地混入的元素。另外,在mg的含量高于0.002质量%的情况下,生成大型且硬质的mgo

·

al2o3,对表面缺陷发生率造成不良影响。因此,mg的含量设为0质量%(包括无添加的情况)以上且0.002质量%以下,优选为0.001质量%以下。

39.o的含量低于0.0001质量%的情况下,si和mn不氧化而夹杂物中的mgo浓度和al2o3浓度上升,因此生成大型且硬质的mgo

·

al2o3,对不锈钢的表面缺陷发生率造成不良影响。另外,o的含量高于0.004质量%的情况下,s的降低变得困难。因此,o的含量设为0.0001质量%以上且0.004质量%以下。

40.n是使不锈钢的耐腐蚀性提高的元素,也是奥氏体稳定化元素。n的含量高于0.5质量%时,在钢锭中产生气泡,对不锈钢的制造性产生不良影响。因此,n的含量设为0.0001质量%以上且0.5质量%以下。

41.rem是改善不锈钢的热加工性的元素。rem的含量高于0.003质量%的情况下,引起喷嘴堵塞,给制造性造成不良影响。另外,rem是可选元素,因此也包括无添加的情况。因此,

rem的含量设为0质量%以上且0.003质量%以下。

42.b与ca同样是使不锈钢的热加工性良好的元素,因此根据需要可以在0.0050质量%以下的范围内添加。在添加b的情况下,优选使含量为0.0001质量%以上且0.0030质量%以下。

43.ti和nb与c或n生成析出物,对于防止热处理时的晶粒粗大化而言是有效的,因此分别可以在0.50质量%以下的范围内添加。在添加的情况下,优选使含量分别为0.01质量%以上且0.30质量%以下。

44.v、w、co、sn都是使不锈钢的耐腐蚀性提高的元素,可以根据需要添加。在添加的情况下,优选设为v:0.01质量%以上且1.00质量%以下、w:0.01质量%以上且1.00质量%以下、co:0.01质量%以上且1.00质量%以下、sn:0.01质量%以上且1.00质量%以下的含量。

45.接着,对上述不锈钢和不锈钢钢材的制造方法进行说明。

46.在制造上述不锈钢时,将原料熔解和精炼,将如上述那样进行了成分调整的不锈钢熔炼。

47.在精炼工序中,使用vod或aod。

48.在本实施方式中,着眼于已知使cao-sio2系或cao-al2o3系氧化物的熔点显著下降的caf2,通过使炉渣中的caf2的浓度为适当的范围,由此使夹杂物的caf2浓度上升,抑制al2o3低的硬质的结晶性夹杂物的生成,使生成的夹杂物软质化。

49.具体而言,在本实施方式中,根据炉渣量投入caf2,以使精炼工序后的炉渣组成以质量%比计为:cao/sio2:1.7以上且3.0以下、优选为1.7以上且2.3以下,al2o3:6.0质量%以下、优选为4.0质量%以下,mgo:10.0质量%以下、优选为8.0质量%以下,以及caf2:5质量%以上且20质量%以下、优选为7质量%以上且15质量%以下且为cao/sio2的3倍以上且8倍以下。另外,为了充分发挥基于caf2的夹杂物控制的效果,在投入后以50w/吨以上的搅拌动力将钢液搅拌保持5分钟以上。若搅拌动力小于50w/吨、或搅拌保持时间小于5分钟,则caf2无法充分混合进成为第一夹杂物及第二夹杂物的原因的悬浮炉渣,第一夹杂物及第二夹杂物过多。若搅拌动力大于150w/吨,则卷入存在于钢液上的精炼炉渣,第二夹杂物过多。搅拌保持时间的上限没有特别限定,但考虑到搅拌带来的效果饱和而设备上的负荷、制造上的效率降低,优选使搅拌保持时间为30分钟以下。搅拌除了利用vod、lf的气体吹入的方法以外,还可以通过机械混合或电磁搅拌等其他方法来实施。

50.然后,在精炼工序之后,经过连续铸造工序,形成规定厚度的板坯、或者规定角尺寸的钢坯等不锈钢。

51.之后,对规定厚度的板坯经过热轧工序、酸洗工序,制造作为规定厚度的不锈钢钢材的不锈钢板,或者对规定角尺寸的钢坯经过热轧工序、酸洗工序,制造作为规定粗细的不锈钢钢材的棒材/线材。在任一种情况下,其后也可以根据所要求的尺寸,经过退火工序和/或酸洗工序。经过酸洗工序后,也可以进一步经过冷轧工序。

52.如此,在利用vod或aod的精炼后的不锈钢钢液中,通过调整上浮的炉渣的组成,在精炼后保持充分的时间,能够兼顾s的降低和夹杂物组成的控制。具体而言,能够制造如下不锈钢:含有0个/mm2以上且0.5个/mm2以下的第一夹杂物,其平均组成为cao:0质量%以上且15质量%以下、sio2:0质量%以上且20质量%以下、al2o3:50质量%以上且70质量%以下、mgo:10质量%以上且40质量%以下;含有0个/mm2以上且0.2个/mm2以下的第二夹杂物,

其平均组成为cao:10质量%以上且70质量%以下、sio2:10质量%以上且65质量%以下、al2o3:20质量%以下、mgo:5质量%以上且50质量%以下、caf2:0质量%以上且5质量%以下;且含有0.005个/mm2以上且0.5个/mm2以下的第三夹杂物,其平均组成为cao:5质量%以上且40质量%以下、sio2:10质量%以上且40质量%以下、al2o3:10质量%以上且40质量%以下、mgo:5质量%以上且30质量%以下、caf2:5质量%以上且40质量%以下。即减少s,换言之,耐腐蚀性优异,且抑制了硬质夹杂物的生成。并且,使用该不锈钢,能够制造如下不锈钢钢材:含有0个/mm2以上且0.5个/mm2以下的第一夹杂物、含有0个/mm2以上且0.1个/mm2以下的第二夹杂物、且含有0.005个/mm2以上且0.2个/mm2以下的第三夹杂物,即减少s,换言之耐腐蚀性优异、且抑制了硬质夹杂物的生成而表面缺陷少的优质的钢板、棒材、线材等。

53.实施例

54.(实施例1)

55.以下,对本实施例和比较例进行说明。

56.使用表1所示的样品no.1~4的钢种的各组成的奥氏体系不锈钢80吨,经过电炉、转炉、aod精炼工序和lf、连续铸造工序,熔炼成200mm厚的不锈钢即板坯。另外,使用表1所示的样品no.7~11、13、15的钢种的各组成的奥氏体系不锈钢80吨,经过电炉、转炉、真空脱气(vod)精炼工序、连续铸造工序,熔炼成200mm厚的不锈钢即板坯。

57.表1所示的各元素的含量为以质量%计的值。需要说明的是,在精炼工序中,根据各组成而使所使用的炉渣的caf2在0.0~20.0内变化来进行精炼。另外,在投入caf2后,利用vod或lf实施ar气的底吹,以65~120w/吨的搅拌动力将钢液搅拌保持7~22分钟。

58.然后,从熔炼后的板坯在以宽度方向中央、距表层20mm的位置为中心的部位采取板厚40mm、宽度40mm、进深15mm的钢锭样品。

59.接着,对各板坯进行热轧、冷轧和酸洗,制成板厚0.3mm~10mm的不锈钢钢材即冷轧卷材,从卷材采取钢板样品。

60.另外,使用表1所示的样品no.5、6、12、14的钢种的各组成的奥氏体系不锈钢60吨,经过电炉、aod精炼工序和lf、连续铸造工序,熔炼成150mm见方的不锈钢即钢坯。需要说明的是,在aod中的还原精炼中,根据各组成而使所使用的炉渣的caf2在0.0~20.0内变化来进行精炼。另外,在投入caf2后,以搅拌动力100w/吨将钢液搅拌保持20分钟。

61.然后,从熔炼后的钢坯在以宽度方向中央、距离表层20mm的位置为中心的部位采取板厚40mm、宽度40mm、进深15mm的钢锭样品。

62.接着,对各钢坯进行热轧、冷轧和酸洗,制成直径5mm~40mm的不锈钢钢材即棒材/线材,从棒材/线材采取样品。

[0063][0064]

然后,对采取的各样品进行基于金刚砂纸的研磨和抛光研磨,进行镜面精加工。

[0065]

然后,使用sem(扫描型电子显微镜)以倍率100倍计测存在于500mm2的面积中的当

量圆直径5μm以上的所有夹杂物个数。

[0066]

关于计测的夹杂物,通过eds测定夹杂物组成的cao、sio2、al2o3、mgo、caf2比率,由此进行夹杂物的类别判定。

[0067]

基于所得到的夹杂物的类别判定,对第一夹杂物、第二夹杂物、第三夹杂物进行分类,根据计测出的夹杂物个数及观察面积算出个数密度。

[0068]

另外,计算夹杂物尺寸为上位20%的夹杂物中的5个(小于5个的情况下为存在的个数)夹杂物的组成的平均值。

[0069]

[0070][0071]

各表中的样品no.1~11分别对应于本实施例。具体而言,表2中的样品no.1~4、7~11是与表1中的样品no.1~4、7~11的钢种对应的板坯的样品,表2中的样品no.5、6是与

表1中的样品no.5、6的钢种对应的钢坯的样品。另外,表3中的样品no.1~4、7~11是与表1中的样品no.1~4、7~11的钢种对应的钢板的样品,表3中的样品no.5、6是与表1中的样品no.5、6的钢种对应的棒材/线材的样品。对于板坯、钢坯,分别将c截面作为观察部位,对于钢板,将其表面作为观察部位,对于棒材/线材,将任意的截面作为观察部位。

[0072]

关于这些样品,钢中成分和精炼工序中的炉渣的炉渣碱度(cao/sio2比)、炉渣中的al2o3、mgo以及caf2的各浓度满足上述实施方式的范围,因此能够得到抑制了s且硬质夹杂物少、即表面缺陷少的良好的品质。

[0073]

与此相对,各表中的样品no.12~15分别对应于比较例。具体而言,表2中的样品no.13、15是与表1中的样品no.13、15的钢种对应的板坯的样品,表2中的样品no.12、14是与表1中的样品no.12、14的钢种对应的钢坯的样品。另外,表3中的样品no.13、15是与表1中的样品no.13、15的钢种对应的钢板的样品,表3中的样品no.12、14是与表1中的样品no.12、14的钢种对应的棒材/线材的样品。它们的观察部位与本实施例相同。

[0074]

在样品no.12、13中,炉渣中的caf2的浓度脱离了上述实施方式的范围(表1中的下划线),因此无法通过充分生成熔点低的第三夹杂物来抑制硬质的第二夹杂物(表2、表3中的下划线),无法得到表面缺陷少的良好的产品。

[0075]

另外,在样品no.14中,炉渣中的al2o3的浓度偏离上述实施方式的范围(表1中的下划线),因此大量生成含尖晶石(mgo

·

al2o3)结晶的第一夹杂物(表2、表3中的下划线),无法得到表面缺陷少的良好的产品。

[0076]

进而,在样品no.15中,炉渣中的caf2的浓度脱离了上述实施方式的范围(表1中的下划线),因此大量生成含有过量caf2的夹杂物(第三夹杂物)(表2、表3中的下划线),无法得到表面缺陷少的良好的产品。

[0077]

(实施例2)

[0078]

对于表4所示的样品no.16~25,用vod或lf改变底吹气体量,如表4所示改变搅拌动力和搅拌保持时间,除此以外,与实施例1同样地制造,进行板坯、钢坯、钢板或棒材/线材的样品采取和评价。

[0079]

[0080]

[0081][0082]

样品no.16~21分别对应于本实施例。它们的钢中成分和精炼工序中的炉渣的炉渣碱度(cao/sio2比)、炉渣中的al2o3、mgo和caf2的各浓度满足上述实施方式的范围,因此

能够得到抑制了s、且硬质夹杂物少,即表面缺陷少的良好的品质。

[0083]

另一方面,样品no.22~25分别对应于比较例。它们不满足本发明的搅拌条件,因此虽然炉渣中的caf2的浓度满足实施方式的范围,也不能充分生成熔点低的第三夹杂物来抑制硬质的第二夹杂物(表5、表6中的下划线),无法得到表面缺陷少的良好的产品。

[0084]

因此,如上述各实施例所示,确认了通过满足本发明的条件,能够制造减少s并且抑制了硬质夹杂物的板坯、钢坯等不锈钢、以及能够通过抑制硬质夹杂物而制造表面缺陷少的钢板、棒材/线材等不锈钢钢材。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。