1.本发明属于焊接技术领域,特别涉及一种提高酸洗板焊接接头弯曲性能的方法。

背景技术:

2.材料转化为产品的过程离不开加工,加工过程是一个增值过程,这个增值过程也是各个企业生存和盈利的基础。如何保证在加工的过程中实现高效率、低成本同时还能及时满足市场的需求是个永恒的话题。任何新材料如果不能实现高质量的连接,其应用也一定大幅度地受限制,新材料也肯定不可能会有广泛的应用。在汽车车身制造过程中,每一个汽车制造企业都离不开焊接,焊接接头质量直接决定着汽车的稳定性和安全性能,特别是在结构件中,不仅要求焊接接头具有高强度,还要求焊接接头具有一定的塑性,特别是后续的成形加工过程对焊缝弯曲性能要求较高,提高焊接接头弯曲性能是汽车结构件及其他零部件装配生产中一个急待解决的技术难题。

3.cn105424502a变形管道环焊缝弯曲试验机及其方法,该发明公开了一种大变形管道环焊缝弯曲试验机及其方法,导轨设置在基座的中央位置,在基座的两侧固定设置固定台,矫正压头和弯曲压头设置在导轨中,丝杠的一端与弯曲压头固定连接,另一端与矫正压头连接,在弯曲压头的外侧与液压推进器的推进杆固定相连,在弯曲试验机上设置由声发射传感器、信号放大器和声发射数据采集卡组成的声发射系统。与现有技术相比,该发明既可以实现对弯曲试验中力学信号、形变信号,还可以针对声信号进行采集和分析。

4.cn113418803a种管板焊接接头堵头冲击韧性的测试方法与装置,该发明公开了一种管板焊接接头堵头冲击韧性的测试方法与装置,该方法利用下端面与管板焊接接头堵头截面仿形的落锤冲击堵头,当失效发生在堵头与管子界面时,通过测量落锤下落前的高度与撞击刚完成时速度计算堵头与管子界面的动能,以消耗的动能除以环形焊缝面积即为管板焊接接头堵头的冲击韧性值。典型装置包括门型工作平台,垂直于门型平台的两根落锤导向杆,分别固定于门型平台顶面与侧面提升和释放落锤的起吊链与铰轮;固定于门型工作平台侧面的量尺以及用于测试撞击后落锤速度的速度传感器,套在导向杆上弹簧;位于门型工作平台中央与落锤下端面正对的样品固定工装及测试样品。该方法解决了管板焊接接头堵头冲击韧性的难以评价的难题。

5.cn201285362y钢焊缝弯曲疲劳试验装置,该专利公开了一种带钢焊缝弯曲疲劳试验装置,利用凸轮、卡槽及压辊的往复运动,能够及时、准确测量带钢焊缝抗弯曲能力。

6.综上所述,目前关于焊缝弯曲性能方面的专利大都集中在性能检测方向,对成形加工中焊缝开裂的问题没有提出解决方案。

技术实现要素:

7.针对上述问题,本发明提出一种提高酸洗板焊接接头弯曲性能的方法。

8.为了实现上述目的,本发明采用以下技术方案:

9.一种提高酸洗板焊接接头弯曲性能的方法,包括以下步骤:

10.选取酸洗板;

11.选取焊丝,所述焊丝的化学成分以质量百分比计包括ni:0.6%~0.8%和v:0.3%~0.6%;

12.所述焊丝的直径为0.8~1.2mm;

13.采用气体保护焊或激光焊对酸洗板进行焊接。

14.优选地,所述酸洗板的材质为qste550,厚度为3.0mm。

15.优选地,所述酸洗板的化学成分以质量百分比计包括c:0.035%~0.07%、mn:1.6%~2.0%、si:0.04%~0.12%、p:≤0.025%和s:≤0.018%。

16.优选地,所述焊丝的化学成分以质量计还包括c:0.09%~0.12%、mn:1.5%~2.2%、si:0.5%~0.6%、p:≤0.02%、s:≤0.01%和cr:0.06%~0.12%。

17.优选地,所述气体保护焊的保护气体为co2和ar的混合气体,其中co2的体积比为60-80%,ar的体积比为20-40%。

18.优选地,所述气体保护焊的焊接工艺范围如下:

19.焊接电流:93-136a;

20.焊接电压:17-24v;

21.焊接速度:10-25cm/min;

22.保护气体为体积比为80%的co2和体积比为20%的ar,气体流量12-18l/min。

23.优选地,所述激光焊的焊接工艺为激光功率6.3-7.2kw,焊接速度1.0-2.3m/min,送丝速度4.5-6.3m/min,保护气体为体积比为99.9%的氮气,保护气体流量900-1000l/h,离焦量为0.5~0.9mm,

24.优选地,采用所述气体保护焊对酸洗板进行焊接,包括以下步骤:

25.截取焊酸洗板,酸洗板不需要开坡口;

26.打磨酸洗板的待焊面,保证待焊面毛刺长度≤0.05mm,直线度≤0.10mm,平直度≤0.15mm;

27.将酸洗板板置于工作台上,焊接间隙1.5mm,焊枪与酸洗板之间角度为60-75

°

,焊丝伸出长度15-18mm;

28.对酸洗板进行焊接。

29.优选地,采用所述激光焊对酸洗板进行焊接,包括以下步骤:

30.截取焊酸洗板,酸洗板不需要开坡口;

31.打磨酸洗板的待焊面,保证待焊面毛刺长度≤0.05mm,直线度≤0.10mm,平直度≤0.15mm;

32.将酸洗板置于工作台上,并将单光束激光焊接工作头置于待焊试板上方,试板间不留间隙;

33.采用氮气保护焊缝,吹气口距离焊缝15-20mm;

34.对酸洗板进行焊接。

35.优选地,提高酸洗板焊接接头弯曲性能的方法还包括检验步骤:

36.对焊接好的酸洗板进行弯曲实验;

37.弯曲实验后,观察酸洗板的焊缝开裂情况。

38.本发明的有益效果:

39.本发明通过在焊丝中加入一定量的ni,v元素,并通过气体保护焊或激光焊对酸洗板进行焊接,细化了焊缝的晶粒尺寸,有效提高塑韧性,进而提高焊接接头弯曲性能,有效解决了焊缝开裂的问题。

40.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

附图说明

41.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

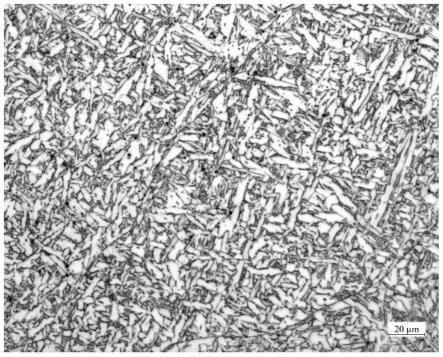

42.图1示出了本发明的气体保护焊的焊缝区显微组织图;

43.图2示出了本发明的气体保护焊的热影响区显微组织图;

44.图3示出了本发明的激光焊的焊缝区显微组织图;

45.图4示出了本发明的激光焊的热影响区显微组织图。

具体实施方式

46.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.一种提高酸洗板焊接接头弯曲性能的方法,包括以下步骤:

48.选取酸洗板;

49.选取焊丝,焊丝的化学成分以质量百分比计包括ni:0.6%~0.8%和v:0.3%~0.6%;

50.焊丝的直径为0.8~1.2mm;

51.采用气体保护焊或激光焊对酸洗板进行焊接;

52.对焊接好的酸洗板进行弯曲实验;

53.弯曲实验后,观察酸洗板的焊缝开裂情况。

54.需要说明的是,焊丝中加入一定量的ni,v元素,有利于细化焊接接头晶粒尺寸,有效提高塑韧性,进而提高焊接接头弯曲性能。

55.进一步地,酸洗板的材质为qste550,厚度为3.0mm,酸洗板的化学成分以质量百分比计包括c:0.035%~0.07%、mn:1.6%~2.0%、si:0.04%~0.12%、p:≤0.025%和s:≤0.018%。

56.进一步地,如表1所示,焊丝的化学成分以质量计还包括c:0.09%~0.12%、mn:1.5%~2.2%、si:0.5%~0.6%、p:≤0.02%、s:≤0.01%和cr:0.06%~0.12%。

57.表1焊丝化学成分

[0058][0059]

进一步地,气体保护焊的保护气体为co2和ar的混合气体,其中co2的体积比为60-80%,ar的体积比为20-40%。

[0060]

进一步地,气体保护焊的焊接工艺范围如下:

[0061]

焊接电流:93-136a;

[0062]

焊接电压:17-24v;

[0063]

焊接速度:10-25cm/min;

[0064]

保护气体为体积比为80%的co2和体积比为20%的ar,气体流量12-18l/min。

[0065]

进一步地,激光焊的焊接工艺为激光功率6.3-7.2kw,焊接速度1.0-2.3m/min,送丝速度4.5-6.3m/min,保护气体为体积比为99.9%的氮气,保护气体流量900-1000l/h,离焦量为0.5~0.9mm,

[0066]

进一步地,采用气体保护焊对酸洗板进行焊接,包括以下步骤:

[0067]

截取焊酸洗板,酸洗板不需要开坡口;

[0068]

打磨酸洗板的待焊面,保证待焊面毛刺长度≤0.05mm,直线度≤0.10mm,平直度≤0.15mm;

[0069]

将酸洗板板置于工作台上,焊接间隙1.5mm,焊枪与酸洗板之间角度为60-75

°

,焊丝伸出长度15-18mm;

[0070]

对酸洗板进行焊接。

[0071]

需要说明的是,在气体保护焊中,焊丝的直径优选地采用0.8cm。

[0072]

需要说明的是,气体保护焊优化焊丝成分后的焊缝区显微组织见图1,热影响区显微组织见图2。

[0073]

进一步地,采用激光焊对酸洗板进行焊接,包括以下步骤:

[0074]

截取焊酸洗板,酸洗板不需要开坡口;

[0075]

打磨酸洗板的待焊面,保证待焊面毛刺长度≤0.05mm,直线度≤0.10mm,平直度≤0.15mm;

[0076]

将酸洗板置于工作台上,并将单光束激光焊接工作头置于待焊试板上方,试板间不留间隙;

[0077]

采用氮气保护焊缝,吹气口距离焊缝15-20mm;

[0078]

对酸洗板进行焊接。

[0079]

需要说明的是,在激光焊中,焊丝的直径优选地采用1.2cm。

[0080]

需要说明的是,激光焊优化焊丝成分后的焊缝区显微组织见图3,热影响区显微组织见图4。

[0081]

下面结合具体的实施例对酸洗板的性能进行对比:

[0082]

实施例1:采用表2焊丝成分及表3焊接工艺对酸洗板施焊,根据gb/t2653-2008《焊接接头弯曲试验方法》进行弯曲试验,180

°

弯曲试验后(面弯与背弯),试样未开裂,弯曲性能优良。

[0083]

实施例2:采用表2焊丝成分及表3焊接工艺对酸洗板施焊,根据gb/t2653-2008《焊接接头弯曲试验方法》进行弯曲试验,180

°

弯曲试验后(面弯与背弯),试样未开裂,弯曲性能优良。

[0084]

实施例3:采用表2焊丝成分及表3焊接工艺对酸洗板施焊,根据gb/t2653-2008《焊接接头弯曲试验方法》进行弯曲试验,180

°

弯曲试验后(面弯与背弯),试样未开裂,弯曲性能优良。

[0085]

对比例1:采用表2焊丝成分及表3焊接工艺对酸洗板施焊,根据gb/t2653-2008《焊接接头弯曲试验方法》进行弯曲试验,180

°

弯曲试验后(面弯与背弯),试样在热影响区开裂,弯曲性能不好。

[0086]

对比例2:采用表2焊丝成分及表3焊接工艺对酸洗板施焊,根据gb/t2653-2008《焊接接头弯曲试验方法》进行弯曲试验,180

°

弯曲试验后(面弯与背弯),试样在热影响区开裂,弯曲性能不好。

[0087]

对比例3:采用表2焊丝成分及表3焊接工艺对酸洗板施焊,根据gb/t2653-2008《焊接接头弯曲试验方法》进行弯曲试验,180

°

弯曲试验后(面弯与背弯),试样在焊缝开裂,弯曲性能不好。

[0088]

实施例4:采用表2焊丝成分及表4焊接工艺对酸洗板施焊,根据gb/t2653-2008《焊接接头弯曲试验方法》进行弯曲试验,180

°

弯曲试验后(面弯与背弯),试样未开裂,弯曲性能优良。

[0089]

实施例5:采用表2焊丝成分及表4焊接工艺对酸洗板施焊,根据gb/t2653-2008《焊接接头弯曲试验方法》进行弯曲试验,180

°

弯曲试验后(面弯与背弯),试样未开裂,弯曲性能优良。

[0090]

实施例6:采用表2焊丝成分及表4焊接工艺对酸洗板施焊,根据gb/t2653-2008《焊接接头弯曲试验方法》进行弯曲试验,180

°

弯曲试验后(面弯与背弯),试样未开裂,弯曲性能优良。

[0091]

对比例4:采用表2焊丝成分及表4焊接工艺对酸洗板施焊,根据gb/t2653-2008《焊接接头弯曲试验方法》进行弯曲试验,180

°

弯曲试验后(面弯与背弯),试样在焊缝开裂,弯曲性能不好。

[0092]

对比例5:采用表2焊丝成分及表4焊接工艺对酸洗板施焊,根据gb/t2653-2008《焊接接头弯曲试验方法》进行弯曲试验,180

°

弯曲试验后(面弯与背弯),试样在焊缝开裂,弯曲性能不好。

[0093]

对比例6:采用表2焊丝成分及表4焊接工艺对酸洗板施焊,根据gb/t2653-2008《焊接接头弯曲试验方法》进行弯曲试验,180

°

弯曲试验后(面弯与背弯),试样在热影响区开裂,弯曲性能不好。

[0094]

表2焊丝化学成分

[0095][0096][0097]

表3二氧化碳气体保护焊焊接工艺

[0098][0099]

表4激光焊焊接工艺

[0100][0101]

尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。