1.本发明涉及化工分离和尾气回收处理领域,具体涉及一种氟化工生产中含氟化氢尾气的分离纯化方法和装置。

背景技术:

2.在氟化工和锂电新能源原料生产领域,常会产生含氟化氢、氯化氢的生产尾气。以氟化氢溶剂法生产六氟磷酸锂为例,根据了解,对于含氟化氢、氯化氢的生产尾气的处理,目前大多采用水吸收制混酸的处理方法。混酸中含有氢氟酸、盐酸,由于尾气中还含有少量五氟化磷,使得混酸中还会出现少量的磷酸,部分企业将混酸作为原料生产氟硅酸钠、氯化钙等副产品。但上述混酸及其副产品附加值低,大部分企业混酸需要亏本处理,已成为企业的一大负担;再者,简单用水吸收,氟资源没有得到有效利用,不利于循环经济的发展,也不利于企业降本增效。

3.氟化氢沸点19.5℃,氯化氢沸点-85℃,沸点差大,可实现精馏分离,但采用单塔简单分离会存在以下问题:1)因尾气中还含有五氟化磷,五氟化磷常压沸点-84.5℃,与氟化氢几乎一致,故简单精馏二者无法分离,五氟化磷将随氯化氢、氮气等轻组分一起采出,用水吸收后进入盐酸中,水解生成磷酸和氢氟酸,造成盐酸中氟、磷含量超标,影响盐酸的品质和销售;2)生产尾气中还可能含有比氟化氢沸点更高的重组分,如只用单塔精馏,塔釜得到的氟化氢纯度可能达不到回用或作为副产销售的要求。

技术实现要素:

4.本发明的目的在于解决上述技术的不足,从而提供一种氟化工生产中含氟化氢尾气的分离纯化方法和装置,在实现尾气中主要成分氟化氢和氯化氢的分离、回收的基础上,有效提高分离后产品的纯度,降低处理成本,为企业带来更大的经济效益。

5.为达到上述目的,本发明提供的技术方案如下:所述的一种氟化工生产中含氟化氢尾气的分离纯化方法,其特征在于包括以下步骤:a)氟化工生产中含氟化氢尾气主要含氟化氢、氯化氢和氮气,以及少量的五氟化磷和比氟化氢沸点高的重组分;先将尾气通过压缩设备压缩增压,经1#洗涤设备洗涤后,送入精馏设备,在所述精馏设备的精馏塔中进行精馏,使氟化氢与氯化氢分离;b)步骤a)中精馏塔塔底得到含重组分的高浓度氟化氢,将所述高浓度氟化氢送入精制设备,在所述精制设备中的脱重塔中进行精馏脱除重组分实现进一步精馏提纯,在脱重塔塔顶得到纯度大于99%的无水氟化氢成品;c)步骤a)中精馏塔塔顶得到含少量杂质的氯化氢-氮气混合气,将所述混合气送入2#洗涤设备进行洗涤除杂,使氯化氢气体得以进一步纯化,纯化后的氯化氢、氮气混合气可用水吸收制取高品质盐酸。

6.进一步地,所述含氟化氢尾气主要含氟化氢、氯化氢和氮气,还含有少量的五氟化

磷和比氟化氢沸点更高的重组分。

7.更近一步地,所述含氟化氢尾气中的高沸物体积百分含量在0.4%以下,优选为0.01~0.4%;按体积分数计,所述含氟化氢尾气中的五氟化磷含量在3%以下,优选为0.01~3%;以含氟化氢尾气中主要成分氟化氢、氯化氢和氮气三者的体积分数按100%计,它们三者的体积分数配比分别为:氟化氢20-65%、氯化氢10~70%、氮气3~30%。

8.进一步地,压缩设备将尾气压缩至压力为0.5~3.5mpa,优选为0.9~2.6mpa,压缩后冷却至50~90℃。

9.进一步地,1#洗涤塔操作压力为0.5~3.5mpa,优选为0.9~2.6mpa,操作温度为-20~65℃,优选为-10~50℃。1#洗涤塔为填料塔或板式塔,填料塔的填料为250y等常见的规整填料或鲍尔环等常见的散装填料;所述1#洗涤塔的设置目的在于降低尾气中五氟化磷的含量,需要指出的是,对于五氟化磷含量小于1%的化工尾气,亦可不进1#洗涤塔而直接将压缩后的尾气送入精馏设备。

10.进一步地,步骤a)中精馏塔的塔顶操作压力为0.5~3.5mpa,优选为0.8~2.5mpa,塔顶操作温度为-70~-5℃,优选为-40~

ꢀ‑

10℃,塔底操作温度为30~170℃,优选为80~ 140℃。

11.进一步地,步骤b)中脱重塔塔顶操作压力为常压~0.5mpa,塔顶操作温度为15~80℃,回流比为0.2~3.5,优选为0.4~2;步骤c)中2#洗涤塔操作压力0.1~0.8mpa,温度为20~60℃,所述2#洗涤塔的设置目的在于进一步除去氟、磷等的杂质含量。

12.进一步地,1#洗涤塔采用无水氟化氢液体作为洗涤液,2#洗涤塔采用饱和盐酸溶液或含氯化钙、氯化铝或氯化镁等氯盐的饱和盐酸溶液作为洗涤液,所述含氯盐的饱和盐酸溶液中氯盐的质量分数为质量分数为1~10%,优选为2~5%。

13.按照本发明提供的技术方案对应的设备装置包括:压缩设备、1#洗涤设备、精馏设备、精制设备和2#洗涤设备。所述压缩设备包括压缩机组及配套的压缩前的缓冲罐和压缩后的冷却器。1#洗涤设备包括1#洗涤塔、1#洗涤循环泵和1#洗涤冷却器,1#洗涤塔的塔顶设置用于喷洒洗涤液的喷淋口,1#洗涤塔的塔釜出液口通过1#洗涤循环泵与其塔顶喷淋口由管路连接,构成循环喷淋回路。精馏设备包括精馏塔及其配套的塔顶精馏塔冷凝器和塔底精馏塔再沸器。精制设备包括脱重塔及其配套的塔顶脱重塔冷凝器和塔底脱重塔再沸器。2#洗涤设备包括2#洗涤塔、2#洗涤循环泵和循环冷却器。

14.进一步的,尾气通过管道与压缩设备进口相连通,所述压缩设备的出气口与1#洗涤塔气相进口相连通;所述1#洗涤塔塔釜出口与1#循环洗涤泵进口连接,所述1#循环洗涤泵出口与1#洗涤塔塔顶进液口连接,所述1#洗涤塔塔顶气相出口通过1#洗涤冷却器与精馏塔进料口连接;所述精馏塔塔顶气相出口与精馏塔冷凝器热流体侧入口连接,所述精馏塔冷凝器热流体侧液相出口与所述精馏塔塔顶回流口连接,所述精馏塔冷凝器热流体侧气相出口与2#洗涤塔气相进口连接,所述精馏塔塔底出口与精馏塔再沸器热流体侧进口相连通同时与脱重塔进料口相连通;所述脱重塔塔顶气相出口与脱重塔冷凝器热流体侧进口连接,所述脱重塔冷凝器热流体侧出口分为两路,一路与脱重塔塔顶回流口连接,另一路用于向外采出无水氟化氢成品;所述脱重塔塔底液相出口分为两路,一路与脱重塔再沸器热流体侧进口相连通,另一路用于向外采出含少量重组分的氟化氢液体。所述2#洗涤塔塔釜出

口与2#洗涤循环泵进口相连通,所述2#洗涤循环泵出口与2#洗涤塔塔顶进液口相连通。

15.本技术的装置工作时:1)尾气先经压缩设备压缩后先送入1#洗涤塔进行洗涤,1#洗涤塔的塔顶采出的洗涤后尾气经1#洗涤冷却器冷却后送入精馏塔,冷却下来的液体重新返回至1#洗涤塔内;尾气的轻、重组分在精馏塔内实现分离,精馏塔再沸器为精馏塔提供加热的热量以供塔内形成上升蒸汽,塔顶气相进入精馏塔冷凝器进行冷凝,冷凝得到的液相流回精馏塔的塔顶回流口内,未凝的含少量杂质的氯化氢-氮气混合气进入2#洗涤塔;精馏塔塔底采出含重组分的高浓度氟化氢进入脱重塔进行精馏脱除重组分;2)2#洗涤塔的塔顶设置用于喷洒洗涤液的喷淋口,2#洗涤塔的塔釜出液口通过2#洗涤循环泵和循环冷却器与其塔顶喷淋口由管路连接,构成循环喷淋回路;3)脱重塔再沸器为脱重塔提供加热的热量以供塔内形成上升蒸汽,塔顶气相进入脱重塔冷凝器冷却后得到的液相,一部分回流至塔顶内,一部分作为无水氟化氢成品采出,脱重塔的塔底采出含少量重组分的氟化氢液体。

16.进一步优化的,所述压缩设备中的压缩机为往复式压缩机,压缩机可根据尾气气量和出口压力要求设置为多台并联和/或串联,压缩设备设冷却器,冷却后出口气体温度为50~90℃。

17.在本发明中,压缩设备中的冷却器、1#洗涤冷却器、脱重塔塔顶冷凝器和循环冷却器冷媒采用循环冷却水、二氯甲烷冷冻液或冷冻水;精馏塔冷凝器冷媒采用冷冻水、二氯甲烷冷冻液、氟利昂制冷剂或液氮;精馏塔再沸器和脱重塔再沸器采用蒸汽或导热油加热。

18.进一步优化的,所述精馏塔塔顶采出气体可采用膨胀机或节流阀膨胀进一步回收冷量,以节约冷媒的用量。

19.进一步优化的,所述精馏塔再沸器和所述脱重塔再沸器型式为釜式重沸器、热虹吸式重沸器或强制循环再沸器,加热介质为蒸汽或导热油。

20.进一步优化的,所述脱重塔冷凝器型式为固定管板式热交换器或u形管式热交换器,冷却介质采用循环冷却水或冷冻水。

21.由于采用了上述技术方案,本发明取得的有益效果有:本发明工艺简单,可连续操作。与传统吸收方法相比,本发明的方法避免了大量废水的产生,氟资源得以高效利用,有效降低企业生产成本。与简单精馏技术相比,增加了成品精制设备,使分离得到的氟化氢纯度更高,进一步满足了回用或外售的要求;本发明还增加了1#洗涤设备和2#洗涤设备,可大幅降低分离得到的氯化氢经水吸收所得盐酸中氟、磷等的杂质含量,解决了盐酸副产因杂质含量高而难以利用和处理的行业难题。

附图说明

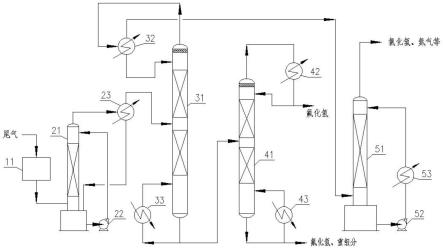

22.图1为本发明氟化工生产中含氟化氢尾气的分离纯化装置的结构示意图;图中:11.压缩设备;21. 1#洗涤塔;22. 1#洗涤循环泵;23. 1#洗涤冷却器;31.精馏塔;32.精馏塔冷凝器;33.精馏塔再沸器;41.脱重塔;42.脱重塔冷凝器;43.脱重塔再沸器;51. 2#洗涤塔;52. 2#洗涤循环泵;53.循环冷却器。

具体实施方式

23.下面结合具体实施例对本发明作进一步说明,但本发明的保护范围并不限于此。

24.本发明提供一种氟化工生产中含氟化氢尾气的分离纯化方法和装置,本发明装置包括:压缩设备11、1#洗涤设备、精馏设备、精制设备和2#洗涤设备。所述压缩设备包括压缩机组及配套的压缩前的缓冲罐和压缩后的冷却器。

25.1#洗涤设备包括1#洗涤塔21、1#洗涤循环泵22和1#洗涤冷却器23,1#洗涤塔的塔顶设置用于喷洒洗涤液的喷淋口,1#洗涤塔的塔釜出液口通过1#洗涤循环泵与其塔顶喷淋口由管路连接,构成循环喷淋回路。

26.精馏设备包括精馏塔31及其配套的塔顶的精馏塔冷凝器32和塔底的精馏塔再沸器33。精制设备包括脱重塔41及其配套的塔顶的脱重塔冷凝器42和塔底的脱重塔再沸器43。2#洗涤设备包括2#洗涤塔51、2#洗涤循环泵52和循环冷却器53。

27.尾气通过管道与压缩设备进口相连通,所述压缩设备的出气口与1#洗涤塔气相进口连接。1#洗涤塔塔釜出口与1#循环洗涤泵进口连接,所述1#循环洗涤泵出口与1#洗涤塔塔顶进液口连接,1#洗涤塔塔顶气相出口通过1#洗涤冷却器与精馏塔进料口连接。精馏塔塔顶气相出口与精馏塔冷凝器热流体侧入口连接,所述精馏塔冷凝器热流体侧液相出口与所述精馏塔塔顶回流口连接,所述精馏塔冷凝器热流体侧气相出口与2#洗涤塔气相进口连接,精馏塔塔底出口与精馏塔再沸器热流体侧进口相连通同时与脱重塔进料口相连通;所述脱重塔塔顶气相出口与脱重塔冷凝器热流体侧进口连接,所述脱重塔冷凝器热流体侧出口分为两路,一路与脱重塔塔顶回流口连接,另一路用于向外采出无水氟化氢成品;所述脱重塔塔底液相出口分为两路,一路与脱重塔再沸器热流体侧进口相连通,另一路用于向外采出含少量重组分的氟化氢液体。所述2#洗涤塔塔釜出口与2#洗涤循环泵进口相连通,所述2#洗涤循环泵出口与2#洗涤塔塔顶进液口相连通。

28.实施例1一种氟化工生产中含氟化氢尾气的分离纯化方法和装置,所述尾气主要含氟化氢、氯化氢和氮气,还含有少量的五氟化磷和比氟化氢沸点更高的重组分,所述五氟化磷的含量小于3%(按质量百分数计),如图1所示,包括以下步骤:先将所述尾气通过压缩设备11压缩,压缩设备11出口压力为0.5~3.5mpa,出口温度为50~90℃;压缩后的气体进入1#洗涤塔21,1#洗涤塔21采用无水氟化氢液体对尾气进行洗涤。洗涤液经1#洗涤循环泵22从1#洗涤塔21塔釜抽出后打回1#洗涤塔21塔顶对尾气喷淋洗涤,1#洗涤塔21操作压力为0.5~3.5mpa,操作温度为-20~65℃。

29.洗涤后的尾气经1#洗涤冷却器23冷凝冷却后进入精馏塔31,轻、重组分在精馏塔31内实现分离,精馏塔31操作压力为0.5~3.5mpa,塔顶操作温度为-70~-5℃,塔底操作温度为30~170℃,精馏塔再沸器33提供热量形成塔内上升蒸汽,精馏塔31塔顶气相进入精馏塔冷凝器32进行冷凝冷却,冷凝得到的液相经塔顶回流口流回精馏塔31内,精馏塔冷凝器32中采出的含氯化氢、氮气的混合气进入2#洗涤塔51。

30.精馏塔31塔底采出高浓度的氟化氢进入脱重塔41,脱重塔41操作压力为常压~0.5mpa,塔顶操作温度为15~80℃,脱重塔41塔顶气相经脱重塔冷凝器42冷凝冷却后得到的液相,一部分回流至塔顶,一部分作为无水氟化氢成品采出,脱重塔回流比为0.2~3.5,脱重塔再沸器43提供热量形成塔内上升蒸汽,脱重塔41塔底采出少量液相,主要成分为氟

化氢和少量重组分,所述塔底采出液可用水吸收制氢氟酸。

31.进入2#洗涤塔51的氯化氢、氮气混合气被从塔顶喷淋而下的洗涤液洗涤、吸收,洗涤液为饱和盐酸溶液或含氯化钙、氯化铝等氯盐的饱和盐酸溶液,少量的五氟化磷和氟化氢从气相被吸收进入溶液中,使得2#洗涤塔51塔顶采出的气体除氯化氢和氮气外其余杂质大大减少,最终用水吸收制取高品质的盐酸,2#洗涤循环泵52进口连接2#洗涤塔51塔釜出液口,2#洗涤循环泵52出口连接循环冷却器53进口,循环冷却器53出口连接2#洗涤塔51塔顶喷淋口,2#洗涤循环泵52、循环冷却器53与2#洗涤塔51一起构成循环喷淋回路。

32.压缩设备中的冷却器、1#洗涤冷却器和循环冷却器冷媒采用循环冷却水、二氯甲烷冷冻液或冷冻水。

33.精馏塔冷凝器32冷媒采用冷冻水、二氯甲烷冷冻液、氟利昂制冷剂或液氮;脱重塔塔顶冷凝器42冷媒采用循环冷却水、冷冻水或二氯甲烷冷冻液;精馏塔再沸器33和脱重塔再沸器43采用蒸汽加热或导热油加热。

34.精馏塔塔顶冷凝器32型式为固定管板式热交换器、u形管式热交换器或釜式蒸发器,脱重塔冷凝器42型式为固定管板式热交换器或u形管式热交换器,精馏塔再沸器33和所述脱重塔再沸器43型式为釜式重沸器、热虹吸式重沸器或强制循环再沸器。

35.作为其中可选的一种方式,精馏塔塔顶和脱重塔塔顶均采用自然回流的形式。

36.实施例2尾气流量为410nm3/h,尾气组成(按体积分数):氟化氢28.92%,氯化氢64.77%,氮气4.92%,五氟化磷1.35%,高沸物0.04%。

37.将此混合气压缩至1.3mpa并冷却至60℃后进入1#洗涤塔洗涤,洗涤液为无水氟化氢液体,洗涤温度20℃,洗涤压力1.27mpa,洗涤后气体进入精馏塔分离,精馏塔塔顶压力为1.25mpa,塔顶温度为-24℃,塔釜温度为110℃;精馏塔塔顶采出含氯化氢、氮气和少量五氟化磷、氟化氢的气体进入2#洗涤塔洗涤,2#洗涤塔采用含质量分数5%氯化钙的饱和盐酸溶液作为洗涤液,洗涤压力0.3mpa,洗涤温度30℃,洗涤后的气体从2#洗涤塔塔顶采出;精馏塔塔底得到的含氟化氢的液体进入脱重塔进一步分离,脱重塔塔顶操作压力为0.3mpa,回流比为0.8,塔顶温度为58℃;脱重塔塔顶得到提纯后的无水氟化氢成品。

38.通过上述工艺处理后,分离得到的氟化氢纯度(质量百分数)为99.8%,氯化氢-氮气混合气中氟化氢的含量小于15ppm、五氟化磷的含量小于10ppm。

39.如采用单塔简单精馏(即是直接只单单采用上述精馏塔的工艺方法处理混合气,以下实施例等同),则得到的氟化氢纯度(质量百分数)为99.6%,氯化氢-氮气混合气中氟化氢和五氟化磷的含量高很多,其中氟化氢的含量约566ppm、五氟化磷的含量(质量百分数)约6.37%,水吸收后所得盐酸氟、磷含量高,品质低。

40.实施例3尾气流量为4700nm3/h,尾气组成(按体积分数):氟化氢43.01%,氯化氢39.83%,氮气16.90%,五氟化磷0.238%,高沸物0.022%。

41.将此混合气压缩至2.5mpa并冷却至50℃后进入1#洗涤塔洗涤,洗涤液为无水氟化氢液体,洗涤温度10℃,洗涤压力2.48mpa,洗涤后的气体进入精馏塔分离,精馏塔塔顶压力为2.45mpa,塔顶温度为-17℃,塔釜温度为140℃;精馏塔塔顶采出含氯化氢、氮气和少量五氟化磷、氟化氢的气体进入2#洗涤塔洗涤,2#洗涤塔采用含质量分数3%氯化铝的饱和盐酸

溶液作为洗涤液,洗涤压力0.6mpa,洗涤温度25℃,洗涤后的气体从2#洗涤塔塔顶采出;精馏塔塔底得到的含氟化氢的液体进入脱重塔进一步分离,脱重塔操作压力为0.25mpa,回流比为1.5,塔顶温度为54℃;脱重塔塔顶得到提纯后的无水氟化氢成品。

42.通过上述工艺处理后,分离得到的氟化氢纯度(质量百分数)为99.82%,氯化氢-氮气混合气中氟化氢的含量小于20ppm、五氟化磷的含量小于10ppm。

43.如采用单塔简单精馏,则得到的氟化氢纯度(质量百分数)为99.78%,氯化氢-氮气混合气中氟化氢和五氟化磷的含量高很多,其中氟化氢的含量约623ppm、五氟化磷的含量(质量百分数)约1.53%,水吸收后所得盐酸氟、磷含量高,品质低。

44.实施例4尾气流量为1500nm3/h,尾气组成(按体积分数):氟化氢56.16%,氯化氢16.73%,氮气26.87%,五氟化磷0.057%,高沸物0.18%。

45.将此混合气压缩至2.3mpa并冷却至70℃后,不经1#洗涤塔直接进入精馏塔分离,精馏塔塔顶压力为2.25mpa,塔顶温度为-41℃,塔釜温度为136℃;精馏塔塔顶采出含氯化氢、氮气和少量五氟化磷、氟化氢的气体进入2#洗涤塔洗涤,2#洗涤塔采用饱和盐酸溶液作为洗涤液,洗涤压力0.8mpa,洗涤温度15℃,洗涤后的气体从2#洗涤塔塔顶采出;精馏塔塔底得到的含氟化氢的液体进入脱重塔进一步分离,脱重塔操作压力为0.35mpa,塔顶温度为65℃,回流比为1;脱重塔塔顶得到提纯后的无水氟化氢成品。

46.通过上述工艺处理后,分离得到的氟化氢纯度(质量百分数)近乎100%,氯化氢-氮气混合气中氟化氢的含量小于10ppm、五氟化磷的含量小于10ppm。

47.如采用单塔简单精馏,则得到的氟化氢纯度(质量百分数)为99.7%,氯化氢-氮气混合气中氟化氢和五氟化磷的含量高很多,其中氟化氢的含量约185ppm、五氟化磷的含量(质量百分数)约0.52%,水吸收后所得盐酸氟、磷含量高,品质低。

48.本说明书所述的内容仅仅是对发明构思实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。