w型氧化铝支撑碳化硅陶瓷膜及其制备方法

技术领域

1.本发明属于无机膜领域,特别涉及w型氧化铝支撑碳化硅陶瓷膜及其制备方法。

背景技术:

2.无机膜分离技术的发展始于20世纪四十年代,上世纪60年代后被广泛应用于食品、医药、生物、化工、冶金、能源、石油、水处理等众多领域,现已成为最重要的分离手段之一。

3.以陶瓷膜为主的无机分离膜具有聚合物分离膜无法比拟的优点,如:化学稳定性好,能耐酸耐碱、耐有机溶剂、无有害物质析出;机械强度高,适用于各种物理清洗;抗微生物能力强,不与微生物发生作用;亲水性好,分离效率高等。并属于环境友好型材料。

4.形状上,国内外生产的陶瓷分离膜多为管式陶瓷膜和平板陶瓷膜。管式陶瓷膜的短板是:装填密度低、不易再生、跨膜压差大导致能耗高。这些缺点限制了管式陶瓷膜在更多领域的大面积应用。近年来出现的平板陶瓷膜综合了平板聚合膜和管式陶瓷膜的优点,在包括水处理在内的多个领域得到推广应用。

5.陶瓷膜的所用的主要材料多以氧化铝、氧化锆、氧化钛、碳化硅为主,从放大后截面的角度观测,一般具有两层或两层以上的非对称性结构,即起分离作用的分离层,和起支撑作用的过渡层和支撑层。支撑层的作用是增加膜的机械强度,须具有较合适的孔径和孔隙率,以增加渗透性。支撑层决定着陶瓷膜的形状和装填形式。分离层也就是膜层,它是通过各种方法负载于支撑层或过渡层上,分离过程主要是在这层薄膜上发生的,分离膜的表面特性对陶瓷膜的分离精度和分离效率起到关键作用。

技术实现要素:

6.本发明所要解决的技术问题是提供w型氧化铝支撑碳化硅陶瓷膜及其制备方法,该陶瓷膜大幅提升了陶瓷膜的亲水性和渗透效率,显著降低包含水处理领域在内的使用陶瓷膜的成本。

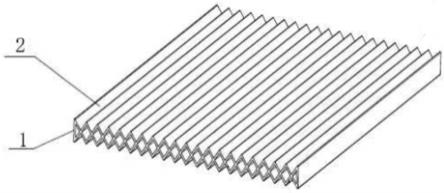

7.本发明提供了w型氧化铝支撑碳化硅陶瓷膜,包括表面几何形状为w型或锯齿形的氧化铝支撑体以及涂覆于氧化铝支撑体表面的碳化硅薄膜。

8.所述氧化铝支撑体的内通道为菱形结构。所述菱形结构的横向宽度为500mm以下,底部和顶部的角度为45

°‑

90

°

,优选为60

°

。

9.优选的,所述氧化铝支撑体包括封闭端和通水端;其中,封闭端采用氧化铝一体成型进行封闭。

10.本发明还提供了w型氧化铝支撑碳化硅陶瓷膜的制备方法,包括:

11.(1)将10-15份碳酸锆投入600份去离子水加热搅拌,85℃-90℃时缓慢加入1份柠檬酸,恒温30-40小时后停止加热维持搅拌冷却至室温,得到烧结助剂a;

12.(2)将无机粉料原料加入捏合机中混合,随后加入烧结助剂a混合,得到无机粉料混合料;

13.(3)将上述无机粉料混合料和有机添加剂混合,进行练泥;随后放入挤出机中经过内通道为菱形结构的模具挤出,挤出后的胚体放在呈w状的铝板上,倾斜20度-40度摆放,自然晾干;(4)将胚体干燥后烧结,得到表面几何形状为w型或锯齿形的氧化铝支撑体(1);

14.(5)将10份-15份tio2粉末混合于300份-450份浓度为10mol/l的氢氧化钠溶液中,经过超声分散10min-30min,移至不超过200℃的恒温烘箱内放置48h;将产生的白色沉淀物用0.1mol/l稀盐酸溶液洗涤5-8次,然后在超声波的辅助下用去离子水清洗至中性;在程序智能控制的电炉中以2-6℃/min升温速率焙烧至700-800℃并保温2h,控制降温速度为2-6℃/min至室温,得到烧结助剂b;

15.(6)在硝酸溶液中加入碳化硅粉末和上述烧结助剂b,搅拌后再加入pva粉末,再置于真空装置中搅拌,得到涂膜液;

16.(7)将步骤(4)得到的表面几何形状为w型或锯齿形的氧化铝支撑体(1)置入涂膜装置中浸浆,用密封胶条将待涂膜的氧化铝支撑体两端通道口密封(防止涂膜液进入通道内表面),最后烧结,得到w型氧化铝支撑碳化硅陶瓷膜。

17.所述步骤(1)中的无机粉料原料为质量比2500-3000:400-450:10-20:4-5的纯度大于99.5%的氧化铝、氧化铝、氧化镧、氧化钛、氧化钇。

18.所述步骤(3)中的有机添加剂为质量比为200:200:70:50的玉米淀粉、pva、甘油和桐油。

19.所述步骤(3)中的练泥前先陈腐,具体为:将捏合好的泥料移入温度为25℃、湿度为90%的恒温恒湿密闭空间陈腐24h-36h。

20.所述步骤(4)中表面几何形状为w型或锯齿形的氧化铝支撑体的一端一体成型烧结封闭。

21.所述步骤(4)中的烧结工艺参数为:升温速度为2-6℃/min,烧结温度为1300-1800℃,保温2-4小时,降温速度为2-6℃/min。

22.所述步骤(7)中的烧结工艺参数为:升温速度为2-6℃/min,烧结温度为1050-1150℃,保温2小时,降温速度为2-6℃/min。

23.有益效果

24.(1)本发明陶瓷膜表面的几何形状为w型(或锯齿形),在不增加用料和烧结成本,并且在相近的装填密度的情况下,将膜面积增加到2倍;

25.(2)本发明陶瓷膜内通道的菱形结构,膜层加支撑层厚度在每个点上都是相等的,即每个点的渗透阻力具有一致性,便于实现膜反洗的均匀性;

26.(3)本发明陶瓷膜的膜层的材质为碳化硅,由于碳化硅的亲水性优于氧化铝,碳化硅膜层的纯水通量为氧化铝膜层的1.5-3倍;

27.(4)本发明陶瓷膜孔隙率为30-50%,平均孔径为100nm,大幅提升了陶瓷膜的亲水性,纯水通量为2-3m3·

m-2

·

h-1

·

bar-1

,抗折强度大于35mpa,抗压强度大于80mpa,具有良好的市场应用前景。

28.(5)本发明的w型(或锯齿形)陶瓷膜纵向抗折强度相较于常见的平板陶瓷膜提高20%-30%。(6)本发明的陶瓷膜单端封闭的结构,减少了二次封装的成本,同时提升了膜的使用可靠性。

附图说明

29.图1为本发明陶瓷膜支撑体使用的模具;

30.图2为本发明陶瓷膜支撑体的侧视照片;

31.图3为本发明陶瓷膜支撑体的照片;

32.图4为本发明w型氧化铝支撑碳化硅陶瓷膜的示意图;

33.图5为本发明w型氧化铝支撑碳化硅陶瓷膜的第二种示意图。

具体实施方式

34.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

35.实施例1

36.如图4所示,本实施例提供了w型氧化铝支撑碳化硅陶瓷膜,包括表面几何形状为w型或锯齿形的氧化铝支撑体1以及涂覆于氧化铝支撑体表面的碳化硅薄膜2。所述氧化铝支撑体1的内通道5为菱形结构。如图5所示,优选的,所述氧化铝支撑体1包括封闭端3和通水端4;其中,封闭端3采用氧化铝一体成型进行封闭。

37.本实施例的挤出模具如图1所示,横向宽度可以为270mm,w底部和顶部的角度为60

°

。(1)将120g碳酸锆投入6l去离子水加热搅拌,90℃时缓慢加入10g柠檬酸,恒温36小时后停止加热维持搅拌冷却至室温,得到烧结助剂a,备用;

38.(2)将纯度大于99.5%的氧化铝(d50:5μm-10μm)、氧化铝(d50:5μm-10μm)、氧化镧、氧化钛、氧化钇按质量比25000g:4100g:100g:100g:45g加入捏合机中混合1h,随后加入烧结助剂a混合1h,得到无机粉料原料;

39.(3)将玉米淀粉、pva、甘油、桐油按质量比2000g:2000g:700g:500g混合,得到有机添加剂;

40.(4)将步骤(2)中的无机粉料原料和步骤(3)中的有机添加剂混合15分钟,将捏合好的泥料移入温度为25℃、湿度为90%的恒温恒湿密闭空间陈腐24h-36h,随后将陈腐后的泥料移入真空练泥机中,在非真空的条件下混炼练5遍,在0.10mpa的真空度下练泥5遍,然后放入挤出机,经过内通道为菱形结构的模具挤出,挤出后的胚体放在呈w状的铝板上,倾斜20度摆放,自然晾干12h;

41.(5)将胚体放入烘箱进行干燥,烘箱温度180℃,干燥时间为26小时;烘干后,经检测将合格的胚体放入隧道窑或梭式窑炉中烧结,升温速度为3℃/min,烧结温度为1500℃,保温2小时,控制降温速度为3℃/min,至室温后经检测,得到表面几何形状为w型或锯齿形的氧化铝支撑体1,如图2所示;

42.(6)将100gtio2粉末(d50:25nm-50nm)混合于3000g浓度为10mol/l的氢氧化钠溶液中,经过超声分散10min-30min,移至不超过200℃的恒温烘箱内放置48h。将产生的白色沉淀物用0.1mol/l稀盐酸溶液洗涤5-8次,然后在超声波的辅助下用去离子水清洗至中性。在程序智能控制的电炉中以3℃/min升温速率焙烧至700℃并保温2h,控制降温速度为3℃/min至室温,得到烧结助剂b。

43.(7)将10g1n硝酸投入1000g去离子水中,低速搅拌5分钟后,缓慢加入95g碳化硅(d50:0.4μm-1μm)粉体和5g烧结助剂b,高速搅拌30分钟后,缓慢加入10g pva粉末,继续搅拌30分钟。置入真空度为0.01mpa真空装置内,低速搅拌30分钟以上,得到涂膜液。

44.(8)移入浸浆法涂膜装置中,用密封胶条将待涂膜的氧化铝支撑体两端通道口密封,防止涂膜液进入通道内表面,然后置入涂膜装置,浸浆30s。置入不超过200℃的烘箱干燥12h,再将烘干后的陶瓷膜放入隧道窑或梭式窑炉中烧结,升温速度为3℃/min,烧结温度为1100℃,保温2小时,降温速度为3℃/min,降温至300℃后出窑检测后,即可得到氧化铝支撑碳化硅陶瓷膜成品。

45.本发明陶瓷膜孔隙率为30-50%,平均孔径为100nm,大幅提升了陶瓷膜的亲水性,纯水通量为2-3m3·

m-2

·

h-1

·

bar-1

,抗折强度大于35mpa,抗压强度大于80mpa。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。