1.本发明涉及多孔材料制备技术领域,具体地说,是一种粉煤灰基介孔硅铝复合氧化物材料及其制备方法。

背景技术:

2.粉煤灰是火力发电过程中产生的一种固体废弃物,其排放量随电力需求的增加而逐年增大。粉煤灰的大量堆弃不但严重占用土地资源,还会形成粉尘或进入水体,污染环境,危害人体健康。粉煤灰的理化性质决定了其变废为宝的可能,自20世纪20年代以来,国外研究者们大力开展对粉煤灰的综合利用研究,现已将粉煤灰应用于建材、农业、环保及化工等多个领域,但我国对粉煤灰的资源化应用水平相对较低,目前主要停留在低附加值层面。粉煤灰的主要成分为氧化硅和氧化铝,占比高达80%,如何有效提取粉煤灰中的硅、铝物种,并通过简单、易复制的制备工艺将其转变成为高附加值化学品,提高粉煤灰的高附加值利用率,成为粉煤灰资源化利用所面临的巨大挑战。

3.有序介孔硅铝复合氧化物材料具有高度规整有序的孔道结构、较大的比表面积和孔体积、介孔孔径分布集中且可调、表面酸性可调变等优点,使其在大分子催化转化、吸附与分离、主客体组装、纳米反应器等领域中展现出较传统微孔沸石材料更为广泛的应用前景。

4.在强酸性条件下,以三嵌段共聚物非离子表面活性剂为模板剂制备得到的有序介孔硅铝复合氧化物材料较在碱性或中性介质条件下得到的材料具有更大的介孔孔径和孔壁厚度,表现出更高的结构稳定以及更大的应用潜力。然而,在强酸性合成介质中,al原子主要以阳离子形式存在,无法有效进入氧化硅介孔骨架中,因此传统制备方法中al原子的引入效率很低,制得的材料表面酸量较低且表面酸中心类型难以调控,严重限制了其在催化及分离等领域中的实际应用。

5.因此,如何高效提取粉煤灰中的硅、铝物种,并以此为前驱体,通过简单、易复制的制备工艺获得结构稳定性高、比表面积和孔径较大、表面酸量及酸中心类型和强度可调的有序介孔硅铝复合氧化物材料,对于具有实际应用价值的高性能粉煤灰基化学品的开发具有重要的研究价值和实际意义。

技术实现要素:

6.本发明的目的在于提供一种粉煤灰基介孔硅铝复合氧化物材料及其制备方法,提取粉煤灰中的硅、铝物种作为前驱体,制备具有高度规整有序介孔孔道结构、较大比表面积和孔体积、表面酸量及酸中心类型和强度可调的有序介孔硅铝复合氧化物材料。

7.为实现以上目的,本发明的技术方案如下:

8.一种粉煤灰基介孔硅铝复合氧化物材料的制备方法,包括如下步骤:

9.s1:将粉煤灰按固液质量比1:(5~25)的比例加入到氢氧根离子浓度为0.1~4.0mol/l的无机碱溶液中,在可搅拌的密封高压反应釜中,在150~350℃下以400~600r/

min转速搅拌进行高温高压超(亚)临界处理2~6h进行活化,抽滤、洗涤、干燥后,得到活化粉煤灰;

10.所述无机碱包括氢氧化钠、氢氧化钾和碳酸钠中的一种或多种。

11.s2:将s1所述活化粉煤灰按固液质量比1:(5~30)的比例加入到氢离子浓度为1.5~5mol/l的无机酸溶液中,在40~80℃下强烈搅拌1~10h,提取粉煤灰中的硅物种,离心分离后收集硅物种提取液;

12.所述无机酸包括盐酸、硫酸、硝酸或磷酸中的一种或多种。

13.s3:将s2所述硅物种提取液在20~60℃强烈搅拌条件下加入到溶有有机羧酸、表面活性剂的有机醇溶液中,充分反应后转移到密封高压反应釜中在80~150℃下进行12~48h的溶剂热聚合处理,抽滤、洗涤、干燥得到包裹表面活性剂胶束且孔壁表面富含硅羟基物种的介孔氧化硅材料;

14.所述硅物种提取液(以硅元素计)、有机羧酸、有机醇和表面活性剂的摩尔比为(20~120):(10~400):(250~2500):1;

15.所述有机醇包括乙醇、丙醇、异丙醇和丁醇中的一种或多种;

16.所述有机羧酸包括柠檬酸、冰醋酸、草酸或酒石酸中的一种或多种;

17.所述表面活性剂包括三嵌段共聚物非离子表面活性剂,结构式为eonpomeon或eonbomeon(eo表示环氧乙烯,po表示环氧丙烯,bo表示环氧丁烯),以聚环氧乙烯作为亲水嵌段,聚环氧丙稀或聚环氧丁稀作为疏水嵌段的非离子型嵌段共聚物,其中n=10~180,m=5~100。

18.s4:将s1所述活化粉煤灰按固液质量比1:(5~50)的比例加入到氢离子浓度为1.0~3.0mol/l的无机酸溶液中,20~80℃下搅拌2~5h提取粉煤灰中的铝物种,离心分离后得到铝物种提取液,将s3所述介孔氧化硅材料按硅铝原子(1~50):1的比例加入到所述铝物种提取液中,调节ph值为1~4,放入密封高压反应釜中在120~250℃下高温水热嫁接处理6~24h,抽滤、洗涤、干燥、焙烧,即得所述粉煤灰基介孔硅铝复合氧化物材料。

19.优选的,将ph值调节至2,接近氧化硅等电点。

20.本发明的另一个目的是提供一种粉煤灰基介孔硅铝复合氧化物材料,具有高度规整有序的二维六方介孔孔道结构,比表面积为300~900m2/g,孔体积为0.6~1.6cm3/g,孔径在5.0~15.0nm。所述材料的孔壁表面酸量在0.1~3.6mmol/g范围内可调,所述材料的b酸中心与l酸中心比值在0.01~30.0mmol/g范围内可调,所述材料的强酸中心含量在0~1.0mmol/g范围内可调。

21.本发明将粉煤灰在无机碱溶液中进行高温高压超(亚)临界活化处理后进行无机酸溶出处理,得到硅物种提取液,并以此为前驱体,加入到溶解有机羧酸和三嵌段共聚物非离子表面活性剂的有机醇溶液中,通过调节有机醇和有机羧酸配位剂的引入种类和引入量,调控反应介质的极性及硅物种的水解—聚合速率,在增大表面活性剂分子临界胶束浓度的同时,获得大量高度均匀分散的低聚态硅羟基物种,以增强无机硅物种与有机模板剂分子之间的氢键相互作用,促进二者之间发生协同自组装;随后,将反应混合物在密封高压反应釜中进行溶剂热聚合处理,并经抽滤、洗涤及干燥后得到包裹表面活性剂胶束且孔壁表面富含硅羟基物种的有序介孔氧化硅材料;然后,将粉煤灰用强酸性溶液溶出处理得到铝物种提取溶液,将包裹表面活性剂胶束且孔壁表面富含硅羟基物种的有序介孔氧化硅材

料浸渍到铝物种提取溶液,通过调节ph值,在接近于氧化硅等电点的水热环境下,对包裹表面活性剂胶束且孔壁中富含硅羟基物种的介孔氧化硅材料进行溶剂热嫁接处理。在此水热处理条件下,存在于介孔孔道内的表面活性剂胶束可有效支撑氧化硅介孔骨架,有效防止其在高温水热处理过程中因严重收缩而造成有序介孔结构的坍塌;与此同时,介孔孔壁表面大量保留的si-oh可与溶液中因铝离子高温水解得到的al-oh物种发生聚合反应,生成si-o-al键,从而将al原子高度均匀嫁接于有序介孔氧化硅材料介孔孔壁表面;最后,通过焙烧脱除存在于有序介孔孔道内的模板剂分子,得到具有高度有序二维六方相介孔结构、比表面积和孔体积较大、介孔孔径均一可调、且介孔孔壁表面酸量、酸中心类型及酸强度可控的介孔硅铝复合氧化物材料。

22.与现有技术相比,本发明制备方法过程简单易行、可复制性高,使用粉煤灰为原料,大大降低了高性能介孔硅铝复合氧化物材料的合成成本,在高性能粉煤灰基化学品的开发领域具有重要意义。

附图说明

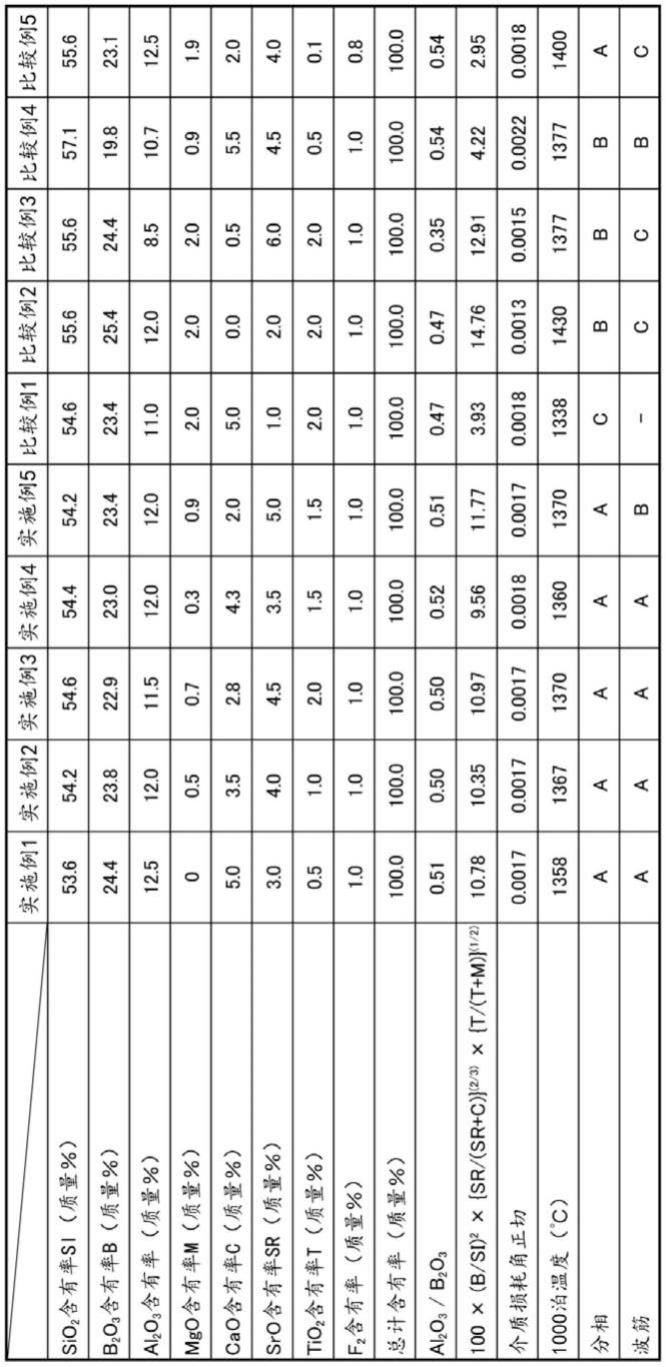

23.图1为实施例1制备的粉煤灰基介孔硅铝复合氧化物材料的xrd谱图;

24.图2为实施例1制备的的粉煤灰基介孔硅铝复合氧化物材料的元素映射图谱;

25.图3(a)为实施例1制备的粉煤灰基介孔硅铝复合氧化物材料的n2吸附-脱附等温线,图3(b)为相应的孔径分布曲线;

26.图4为实施例1制备的粉煤灰基介孔硅铝复合氧化物材料的nh

3-tpd脱附曲线图;

27.图5为实施例1制备的粉煤灰基介孔硅铝复合氧化物材料的吡啶-红外光谱图。

具体实施方式

28.如本文所用之术语:

[0029]“由

……

制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

[0030]

当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1~5”时,所描述的范围应被解释为包括范围“1~4”、“1~3”、“1~2”、“1~2和4~5”、“1~3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

[0031]“和/或”用于表示所说明的情况的一者或两者均可能发生,例如,a和/或b包括(a和b)和(a或b)。

[0032]

下面将结合具体实施例对本发明的技术方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。

[0033]

实施例1

[0034]

一种粉煤灰基介孔硅铝复合氧化物材料的制备方法,包括如下步骤:

[0035]

s1:将8.0g粉煤灰加入到90ml氢氧根离子浓度为1.5mol/l的氢氧化钠溶液中,在250℃的高压反应釜内以400r/min转速搅拌进行高温高压超(亚)临界活化处理4h,抽滤、洗涤及干燥后,得到活化粉煤灰;

[0036]

s2:将6.0g活化粉煤灰加入到35ml氢离子浓度为3.0mol/l的盐酸溶液中,在65℃下强烈搅拌4h,离心分离收集澄清的硅物种提取液;

[0037]

s3:在45℃强烈搅拌下,将硅物种提取液缓慢加入到35ml溶解有5.2克eo

106

po

70

eo

106

和2.0g冰醋酸的乙醇溶液中,继续搅拌24小时以充分反应,将反应混合物放入密封高压反应釜内在100℃下进行24h的溶剂热聚合处理,抽滤、洗涤及干燥后,得到包裹表面活性剂胶束的介孔氧化硅白色固体;

[0038]

s4:将2.5g活化粉煤灰加入到25ml氢离子浓度为1.5mol/l的盐酸溶液中,在50℃下搅拌3h后离心分离,得到澄清的铝物种提取液,将s3制得的包裹表面活性剂胶束的介孔氧化硅白色固体加入到铝物种提取液中,使用碳酸钠调节溶液的ph值至2.0,室温搅拌10min后,将反应混合物放入密闭高压反应釜内,在180℃下进行水热嫁接处理12h,抽滤、洗涤、干燥,在600℃下焙烧5h,即得粉煤灰基介孔硅铝复合氧化物材料。

[0039]

从图1的xrd谱图中可以看出,样品在2θ=0.94

°

、1.61

°

和1.85

°

处显示出三个明显的衍射峰,对此三个衍射峰所对应的晶面间距的倒数进行计算后发现,其比值为1:1.73:2,故可将此三个衍射峰分别指认为属于p6mm空间群的(100)、(110)和(200)的晶面衍射,表明所得粉煤灰基介孔硅铝复合氧化物材料具有高度规整有序的二维六方相介孔孔道结构。

[0040]

通过图2的元素映射图谱分析结果证实,si和al原子在粉煤灰基介孔硅铝复合氧化物材料中可以达到接近原子水平上的高度均匀分散,通过计算,产品中si/al原子比为10.2。

[0041]

由图3(a)的n2吸附-脱附等温线和图3(b)相应的孔径分布曲线可以看出,样品呈现出柱状孔典型的iv型吸附等温线及h1型滞后环,且在相对压力为0.7~0.9的区间内显示出一非常陡峭的毛细管凝聚曲线,表明样品具有高度规整有序的介孔结构及较大且分布均一的介孔孔径。计算得出样品的比表面积和孔体积分别为658m2/g和0.89cm3/g,介孔孔径为9.86nm。

[0042]

从图4的nh

3-tpd谱图(图4)可以看出,样品在240℃、386℃、499℃和615℃显示出四个明显的氨脱附峰,分别对应于化学吸附的氨分子在样品表面弱酸、中强酸、强酸及超强酸中心处的脱附。通过对各脱附峰峰面积进行计算后发现,样品总酸量为1.75mmol/g,其中表面弱酸、中强酸、强酸及超强酸酸量分别0.78mmol/g、0.52mmol/g、0.34mmol/g和0.11mmol/g。

[0043]

从图5吡啶吸附-脱附红外光谱可以看出,在150℃条件下脱附吡啶时,样品在1543cm-1

、1490cm-1

和1446cm-1

处均显示出三个明显的吸收峰,表明样品孔壁表面同时存在有b酸和l酸中心。通过对吡啶脱附红外曲线中1543cm-1

和1446cm-1

处吸附峰面积进行计算后发现,样品总b酸中心和l酸中心的酸量比为0.73。

[0044]

实施例2

[0045]

一种粉煤灰基介孔硅铝复合氧化物材料的制备方法,包括如下步骤:

[0046]

s1:将8.0g粉煤灰加入到45ml氢氧根离子浓度为2.0mol/l的氢氧化钾溶液中,在150℃的高压反应釜内以500r/min转速搅拌进行高温高压超(亚)临界活化处理5h,抽滤、洗

涤及干燥后,得到活化粉煤灰;

[0047]

s2:将4.0g活化粉煤灰加入到25ml氢离子浓度为2.0mol/l的硫酸溶液中,在40℃下强烈搅拌6h,离心分离收集澄清的硅物种提取液;

[0048]

s3:在20℃强烈搅拌下,将硅物种提取液缓慢加入到20ml溶解有3.5克eo

30

po

70

eo

30

和1.0g柠檬酸的丙醇溶液中,继续搅拌24小时以充分反应,将反应混合物放入密封高压反应釜内在80℃下进行48h的溶剂热聚合处理,抽滤、洗涤及干燥后,得到包裹表面活性剂胶束的介孔氧化硅白色固体;

[0049]

s4:将2.0g活化粉煤灰加入到15ml氢离子浓度为1.5mol/l的硫酸溶液中,在60℃下搅拌3h后离心分离,得到澄清的铝物种提取液,将s3制得的包裹表面活性剂胶束的介孔氧化硅白色固体加入到铝物种提取液中,使用氢氧化钠调节溶液的ph值至1.8,室温搅拌10min后,将反应混合物放入密闭高压反应釜内,在220℃下进行水热嫁接处理8h,抽滤、洗涤、干燥,在600℃下焙烧5h,即得粉煤灰基介孔硅铝复合氧化物材料。

[0050]

通过计算,制得的产品比表面积和孔体积分别为631m2/g和0.87cm3/g,介孔孔径为7.9nm,si/al原子比为15.6。

[0051]

nh

3-tpd及吡啶吸附-脱附红外表征结果证实,产品表面同时存在有弱酸、中强酸、强酸及超强酸中心,含量分别为1.08mmol/g、0.61mmol/g、0.21mmol/g和0.08mmol/g。,表面总b酸中心和l酸中心的酸量比为1.10。

[0052]

实施例3

[0053]

一种粉煤灰基介孔硅铝复合氧化物材料的制备方法,包括如下步骤:

[0054]

s1:将6.0g粉煤灰加入到30ml氢氧根离子浓度为2.5mol/l的氢氧化钾溶液中,在350℃的高压反应釜内以600r/min转速搅拌进行高温高压超(亚)临界活化处理2h,抽滤、洗涤及干燥后,得到活化粉煤灰;

[0055]

s2:将4.5g活化粉煤灰加入到25ml氢离子浓度为2.0mol/l的硝酸溶液中,在50℃下强烈搅拌8h,离心分离收集澄清的硅物种提取液;

[0056]

s3:在60℃强烈搅拌下,将硅物种提取液缓慢加入到20ml溶解有3.4克eo

106

po

70

eo

106

和0.8g草酸的异丙醇溶液中,继续搅拌24小时以充分反应,将反应混合物放入密封高压反应釜内在150℃下进行12h的溶剂热聚合处理,抽滤、洗涤及干燥后,得到包裹表面活性剂胶束的介孔氧化硅白色固体;

[0057]

s4:将3.2g活化粉煤灰加入到25ml氢离子浓度为2.5mol/l的硝酸溶液中,在80℃下搅拌5h后离心分离,得到澄清的铝物种提取液,将s3制得的包裹表面活性剂胶束的介孔氧化硅白色固体加入到铝物种提取液中,使用氢氧化钠调节溶液的ph值至2.4,室温搅拌10min后,将反应混合物放入密闭高压反应釜内,在250℃下进行水热嫁接处理6h,抽滤、洗涤、干燥,在550℃下焙烧5h,即得粉煤灰基介孔硅铝复合氧化物材料。

[0058]

通过计算,制得的产品比表面积和孔体积分别为582m2/g和0.94cm3/g,介孔孔径为8.2nm,si/al原子比为8.3。

[0059]

nh

3-tpd及吡啶吸附-脱附红外表征结果证实,产品表面同时存在有弱酸、中强酸、强酸及超强酸中心,含量分别为0.95mmol/g、0.47mmol/g、0.32mmol/g和0.03mmol/g。,表面总b酸中心和l酸中心的酸量比为1.56。

[0060]

实施例4

[0061]

一种粉煤灰基介孔硅铝复合氧化物材料的制备方法,包括如下步骤:

[0062]

s1:将6.0g粉煤灰加入到100ml氢氧根离子浓度为1.2mol/l的碳酸钠溶液中,在200℃的高压反应釜内以550r/min转速搅拌进行高温高压超(亚)临界活化处理6h,抽滤、洗涤及干燥后,得到活化粉煤灰;

[0063]

s2:将4.5g活化粉煤灰加入到35ml氢离子浓度为1.5mol/l的磷酸溶液中,在60℃下强烈搅拌5h,离心分离收集澄清的硅物种提取液;

[0064]

s3:在30℃强烈搅拌下,将硅物种提取液缓慢加入到30ml溶解有3.2克eo

30

bo

70

eo

30

和0.4g柠檬酸、0.8g草酸的丙醇溶液中,继续搅拌24小时以充分反应,将反应混合物放入密封高压反应釜内在120℃下进行36h的溶剂热聚合处理,抽滤、洗涤及干燥后,得到包裹表面活性剂胶束的介孔氧化硅白色固体;

[0065]

s4:将3.6g活化粉煤灰加入到40ml氢离子浓度为2.5mol/l的硝酸溶液中,在50℃下搅拌3h后离心分离,得到澄清的铝物种提取液,将s3制得的包裹表面活性剂胶束的介孔氧化硅白色固体加入到铝物种提取液中,使用氢氧化钠调节溶液的ph值至3,室温搅拌10min后,将反应混合物放入密闭高压反应釜内,在200℃下进行水热嫁接处理10h,抽滤、洗涤、干燥,在600℃下焙烧5h,即得粉煤灰基介孔硅铝复合氧化物材料。

[0066]

通过计算,制得的产品比表面积和孔体积分别为615m2/g和0.87cm3/g,介孔孔径为6.27nm,si/al原子比为5.3。

[0067]

nh

3-tpd及吡啶吸附-脱附红外表征结果证实,产品表面同时存在有弱酸、中强酸、强酸及超强酸中心,含量分别为1.42mmol/g、0.62mmol/g、0.32mmol/g和0.05mmol/g。,表面总b酸中心和l酸中心的酸量比为0.75。

[0068]

实施例5

[0069]

一种粉煤灰基介孔硅铝复合氧化物材料的制备方法,包括如下步骤:

[0070]

s1:将6.0g粉煤灰加入到65ml氢氧根离子浓度为1.0mol/l的氢氧化钠和氢氧化钾的混合溶液中,在300℃的高压反应釜内以450r/min转速搅拌进行高温高压超(亚)临界活化处理3h,抽滤、洗涤及干燥后,得到活化粉煤灰;

[0071]

s2:将4.8g活化粉煤灰加入到40ml氢离子浓度为3.0mol/l的硝酸溶液中,在80℃下强烈搅拌1h,离心分离收集澄清的硅物种提取液;

[0072]

s3:在40℃强烈搅拌下,将硅物种提取液缓慢加入到30ml溶解有4.5克eo

34

bo

11

eo

34

和2.0g草酸的乙醇和丙醇混合溶液中,其中乙醇和丙醇的体积比为1:1,继续搅拌24小时以充分反应,将反应混合物放入密封高压反应釜内在90℃下进行40h的溶剂热聚合处理,抽滤、洗涤及干燥后,得到包裹表面活性剂胶束的介孔氧化硅白色固体;

[0073]

s4:将4.0g活化粉煤灰加入到30ml氢离子浓度为2.0mol/l的硝酸溶液中,在40℃下搅拌4h后离心分离,得到澄清的铝物种提取液,将s3制得的包裹表面活性剂胶束的介孔氧化硅白色固体加入到铝物种提取液中,使用氢氧化钠调节溶液的ph值至4.0,室温搅拌10min后,将反应混合物放入密闭高压反应釜内,在150℃下进行水热嫁接处理20h,抽滤、洗涤、干燥,在600℃下焙烧5h,即得粉煤灰基介孔硅铝复合氧化物材料。

[0074]

通过计算,制得的产品比表面积和孔体积分别为583m2/g和0.91cm3/g,介孔孔径为6.42nm,si/al原子比为3.2。

[0075]

nh

3-tpd及吡啶吸附-脱附红外表征结果证实,产品表面同时存在有弱酸、中强酸、

强酸及超强酸中心,含量分别为1.22mmol/g、0.65mmol/g、0.34mmol/g和0.13mmol/g。,表面总b酸中心和l酸中心的酸量比为0.59。

[0076]

实施例6

[0077]

一种粉煤灰基介孔硅铝复合氧化物材料的制备方法,包括如下步骤:

[0078]

s1:将8.0g粉煤灰加入到100ml氢氧根离子浓度为0.5mol/l的碳酸钠和氢氧化钠的混合溶液中,在250℃的高压反应釜内以400r/min转速搅拌进行高温高压超(亚)临界活化处理4h,抽滤、洗涤及干燥后,得到活化粉煤灰;

[0079]

s2:将6.5g活化粉煤灰加入到80ml氢离子浓度为3.2mol/l的磷酸和盐酸的混合溶液中,在40℃下强烈搅拌10h,离心分离收集澄清的硅物种提取液;

[0080]

s3:在55℃强烈搅拌下,将硅物种提取液缓慢加入到40ml溶解有3.0克eo

106

bo

70

eo

106

和3.8g冰醋酸的丙醇和丁醇的混合溶液中,其中丙醇丁醇的体积比为3:1,继续搅拌24小时以充分反应,将反应混合物放入密封高压反应釜内在80℃下进行15h的溶剂热聚合处理,抽滤、洗涤及干燥后,得到包裹表面活性剂胶束的介孔氧化硅白色固体;

[0081]

s4:将2.0g活化粉煤灰加入到15ml氢离子浓度为1.6mol/l的硝酸溶液中,在20℃下搅拌5h后离心分离,得到澄清的铝物种提取液,将s3制得的包裹表面活性剂胶束的介孔氧化硅白色固体加入到铝物种提取液中,使用氢氧化钠调节溶液的ph值至1,室温搅拌10min后,将反应混合物放入密闭高压反应釜内,在120℃下进行水热嫁接处理24h,抽滤、洗涤、干燥,在450℃下焙烧5h,即得粉煤灰基介孔硅铝复合氧化物材料。

[0082]

通过计算,制得的产品比表面积和孔体积分别为796m2/g和1.25cm3/g,介孔孔径为8.09nm,si/al原子比为30.8。

[0083]

nh

3-tpd及吡啶吸附-脱附红外表征结果证实,产品表面同时存在有弱酸、中强酸、强酸及超强酸中心,含量分别为0.85mmol/g、0.46mmol/g、0.29mmol/g和0.01mmol/g。,表面总b酸中心和l酸中心的酸量比为19.2。

[0084]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

[0085]

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。