1.本发明涉及新型的钨系喷镀覆膜和用于获得该喷镀覆膜的喷镀材料等,所述钨系喷镀覆膜适合作为使用卤素气体的等离子体蚀刻装置用构件等。

背景技术:

2.在对晶圆制作电路的步骤中采用半导体制造工序中的等离子体蚀刻。在开始等离子体蚀刻之前,晶圆被光致抗蚀剂或硬掩模(通常为氧化物或氮化物)覆盖,在光刻的期间内曝光成电路图案。等离子体蚀刻仅将绘出图案后的材料去除,该图案化和蚀刻的程序在半导体芯片制造工艺中会反复进行多次。等离子体蚀刻不仅借助物理溅射效果,还对晶圆施加使用氟系、氯系等卤素系气体的等离子体,一并借助化学溅射效果来去除材料。

3.在等离子体蚀刻中,为了形成最近的高集成度的半导体电路,需要制作大致垂直的轮廓,从等离子体高密度地释放高能量的离子、自由基。因此,不仅是作为蚀刻对象的晶圆,构成要进行蚀刻的腔室的内表面的材料也会受到等离子体照射的影响而消耗。因此,如此操作而产生的产物会附着在晶圆的电路上,成为使半导体芯片制造的成品率降低的一个原因。

4.构成要进行上述等离子体蚀刻的腔室的材料通常为铝合金等金属材料,其对于卤素系气体等离子体的暴露的耐受性不高。与此相对,金属氧化物等陶瓷材料的晶体结构复杂,化学稳定性也高,因此,可期待其对于等离子体的暴露显示出良好的耐久性。专利文献1中提出了利用溅射法在使用等离子体的cvd装置中的反应槽的石英制观察窗的内表面形成氧化铝的薄膜而抑制损伤的方法。

5.专利文献2中公开了利用喷镀法等在等离子体蚀刻腔室的内壁形成氧化铝、氧化钇的覆膜,抑制由损耗导致的产尘,提高等离子体蚀刻工序中的半导体芯片制造成品率。进而,专利文献3中,出于相同的目的,提出了从各种镧系金属、铱等化合物中选择喷镀时的成膜材料。另外,在大多情况下,作为等离子体气体,使用以氧、氟为主要化学反应源的气体,因此,专利文献4和专利文献5中公开了钇等稀土金属的氧氟化物作为保护覆膜是有效的。

6.另一方面,近年来供于先进技术领域的半导体逐渐高集成化,在芯片中形成的电路的线宽正在加速缩细。因此,蚀刻工序中的灰尘的可接受大小也变为数十nm的水平以下,进而,要求灰尘的可接受个数也尽量降低。对此,包含上述那样的稀土金属的氧氟化物等的陶瓷覆膜会因等离子体暴露而发生一定程度的消耗,因此,变得无法充分满足这些要求。进而,专利文献6、7中,作为腔室构成材料的表面改性材料,提出了若暴露于含氟的气体等离子体则生成在室温范围发生气化的氟化物、并能够通过排气将该氟化物排出至腔室外的与晶圆材料相同的硅材料。但是,硅材料的消耗速度快,需要频繁的再覆盖操作等,在实用方面存在多个课题。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开平09-95764号公报

10.专利文献2:日本特表2011-528755号公报

11.专利文献3:日本特表2012-508467号公报

12.专利文献4:日本特表2012-508684号公报

13.专利文献5:日本特开2014-009361号公报

14.专利文献6:日本特开2007-250569号公报

15.专利文献7:日本特开2018-48378号公报

技术实现要素:

16.发明要解决的问题

17.本发明鉴于上述情况,其目的在于,提供适合作为能够有效抑制灰尘产生的材料的新型喷镀覆膜、用于获得该喷镀覆膜的喷镀材料、以及由该喷镀材料制造喷镀覆膜的方法,所述灰尘是由构成腔室的机器材料暴露于等离子体时发生的物理溅射、氟化反应等而引起的,所述腔室用于在上述半导体制造工序中使用氟气等卤素气体来进行等离子体蚀刻。

18.用于解决问题的方案

19.本发明人为了实现上述目的而进行深入研究的结果,实现了能够解决该问题的本发明。

20.即,作为上述目的的喷镀材料,作为与硅材料同样地即便在室温范围内与氟气等离子体发生反应,其氟化物也会气化而容易排出的材料,本发明人关注到钨。钨是密度极大的金属,因此,认为其基于物理溅射的消耗速度也会变低。但是,根据c.moreau et.al,“thermal diffusivity of plasma-sprayed tungsten coating”,surface and coating technology,61(1993),67-71页可明确:若使用钨原料在大气中进行喷镀,则覆膜会不可避免地产生大量沿着其与基板的界面平行开口的裂纹,喷镀覆膜的热扩散率与主体相比明显变小。

21.另外,根据h.k.kang,“thermal properties of plasma-sprayed tungsten deposits”,j.of nuclear mate..335(2004),1-4页可明确:产生裂纹的原因在于,由于钨的熔点极高、缺乏耐氧化性,因此,在喷镀时容易形成氧化物。可以认为:由于钨的氧化物缺乏稳定性,在较低温度下发生升华及其脆弱度,因此,包含其的喷镀覆膜的机械特性低,形成极脆的覆膜,因此,容易因暴露于等离子体时的表面温度变化等而发生薄层的剥离等。

22.本发明人发现:喷镀材料不仅包含钨,还与钨一同包含硼和硅时,所得喷镀覆膜即便暴露于包含氟、氧的等离子体气体,也不易产生成为残渣的反应产物。

23.即,喷镀材料中包含的硼和硅与钨相比容易氧化,但与钨的氧化物不同,其能够形成防止氧气向熔融颗粒内表面侵入的保护膜。尤其是,硼的氧化起始温度低,所生成的氧化硼在500℃以下发生熔融而形成以钨为主体的颗粒的氧化保护膜。具体而言,可以认为:若将包含钨且包含硼和硅的材料在大气中进行喷镀,则在硼的氧化之后,硅接着发生氧化而生成氧化硅。并且,氧化硅容易与氧化硼结合,在维持玻璃状态的同时提高熔点,防止氧化保护膜在颗粒的飞行中发生飞散。

24.如此制作的喷镀覆膜会形成具有钨作为基质相,且进一步分散有包含硼和硅的氧化物的组织。包含硼和硅的氧化物形成在钨中的润湿性良好且软化点低的玻璃相,因此,在

凝固中几乎不会使基质产生裂纹。

25.由此,本发明具有下述方案。

26.(1)一种喷镀覆膜,其特征在于,其含有钨作为基质相,且含有包含硅和硼的氧化物作为分散相。

27.(2)根据上述(1)所述的喷镀覆膜,其中,前述分散相的体积比相对于基质相与分散相的总量为2~6%。

28.(3)根据上述(1)或(2)所述的喷镀覆膜,其中,前述基质相包含硅和/或硼。

29.(4)根据上述(1)~(3)中任一项所述的喷镀覆膜,其中,前述分散相包含钨。

30.(5)根据上述(1)~(4)中任一项所述的喷镀覆膜,其厚度为50~1000μm。

31.(6)一种等离子体蚀刻装置用构件,其具有上述(1)~(5)中任一项所述的喷镀覆膜。

32.(7)根据上述(6)所述的等离子体蚀刻装置用构件,其中,前述等离子体蚀刻装置为基于包含氟的气体等离子体的干式蚀刻装置。

33.(8)一种喷镀用材料,其特征在于,其包含1~7重量%的硅、0.5~3重量%的硼,且包含钨和不可避免的杂质作为余量。

34.(9)根据上述(8)所述的喷镀用材料,其包含2~5重量%的硅和1.5~3重量%的硼。

35.(10)根据上述(8)或(9)所述的喷镀用材料,其以w5si

xby

(式中,x为0.8~1.7、y为1.3~2.2)所示的钨-硅-硼的三元系化合物作为主体而含有钨、硅和硼。

36.(11)根据上述(10)所述的喷镀用材料,其中,前述钨-硅-硼的三元系化合物为w5sib2和/或w5si

1.5b1.5

所示的化合物。

37.(12)根据上述(8)~(11)中任一项所述的喷镀用材料,其用于制造上述(1)~(5)中任一项所述的喷镀覆膜。

38.(13)一种喷镀上述(8)~(12)中任一项所述的喷镀用材料来制造喷镀覆膜的方法。

39.(14)根据上述(13)所述的制造喷镀覆膜的方法,其中,通过大气等离子体喷镀来喷镀前述喷镀用材料。

40.(15)根据上述(13)或(14)所述的制造喷镀覆膜的方法,其制造上述(1)~(5)中任一项所述的喷镀覆膜。

41.发明的效果

42.根据本发明,提供对于形成于腔室等而言适合的、能够抑制工艺中产生的尘埃的喷镀覆膜,所述腔室等被供于基于包含氟的气体等离子体的干式蚀刻。另外,根据本发明,提供用于尤其是通过大气等离子体喷镀来获得上述喷镀覆膜的喷镀材料。

43.进而,根据本发明,提供对于作为被供于基于包含氟的气体等离子体的干式蚀刻的腔室等等离子体蚀刻装置用构件而言适合的材料。

附图说明

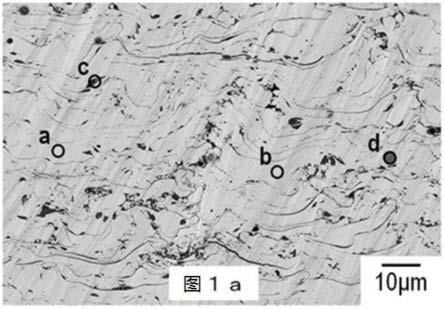

44.图1a表示实施例1的覆膜的截面组织和进行了成分分析的部位(a、b、c、d)。

45.图1b表示比较例1的覆膜的截面组织和进行了成分分析的部位(e、f、g、h)。

46.图1c表示比较例2的覆膜的截面组织和进行了成分分析的部位(i、j、k、l)。

47.图2表示针对实施例1、比较例1、2的喷镀覆膜的suga磨耗试验的结果。

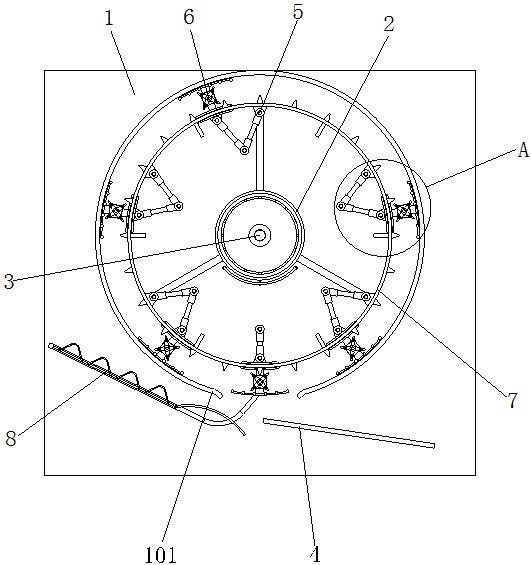

48.图3表示供于实施例1、比较例1、2的喷镀覆膜的等离子体暴露试验的平行平板型干式蚀刻装置的示意图。

49.图4表示实施例1、比较例1、2的喷镀覆膜的等离子体暴露试验的结果。

具体实施方式

50.(喷镀覆膜)

51.本发明的喷镀覆膜含有钨作为基质相(以下也简称为基质),且含有包含硅和硼的氧化物作为分散相。

52.形成本发明的喷镀覆膜的主要构成相即基质的钨已知为比重大且具有最大原子键能的金属,其对于物理溅射的耐受性非常高。进而,作为钨与氟的化合物的六氟化钨的沸点为17.5℃,在实施半导体的干式蚀刻的温度下发生气化。

53.喷镀覆膜中的作为基质的钨可以包含硅和/或硼。该情况下,硅和/或硼可以固溶于钨,也可以以微细的钨硅化物、钨硼化物的形式发生分散。硅与钨同样地是其与氟的反应产物在室温以下发生气化的成分,硼也是容易气化的成分,因此,不会妨碍钨的作为耐等离子体保护覆膜材料的优点。

54.上述基质包含硅时,硅的含量相对于基质的总量优选为0.2原子%以上,另一方面,优选为15原子%以下、更优选为10原子%以下。

55.另外,上述基质包含硼时,硼的含量相对于基质的总量优选为0.5原子%以上,另一方面,优选为20原子%以下、更优选为15原子%以下。通过使钨包含硅和/或硼,从而覆膜的硬度等机械特性提高,但超过上述范围时,对等离子体的消耗速度上升。

56.关于由仅包含钨的喷镀原料形成的喷镀覆膜,通常,在直至熔融的喷镀原料飞沫层叠于基材为止的期间内,通常,其一部分发生氧化,生成极不稳定的钨氧化物。该钨氧化物是脆弱的,因此,因冷却时产生的热应力等而在覆膜内产生与基板界面平行的大规模裂纹。若产生裂纹,则喷镀覆膜产生热应力或机械应力,内部裂纹在覆膜中加剧或者覆膜的表面部位发生缺损脱落。

57.另一方面,关于由含有钨且含有硅和硼的喷镀原料形成的喷镀覆膜,上述脆弱的氧化钨的量少,颗粒尺寸也变小。其结果,所得喷镀覆膜即便产生热应力、机械应力,也不会轻易发生大规模的裂纹加剧、局部缺损脱落。

58.本发明的喷镀覆膜中的作为分散相而包含的包含硅和硼的氧化物容易发生共晶化,在喷镀成膜时的大的冷却速度下形成玻璃相,并且,在多数情况下,以平均粒径为100μm以下的不规则形状的颗粒的形式存在。作为基质的钨与由包含硅和硼的氧化物形成的玻璃相的接合良好,不会在界面处产生裂纹、气孔。另外,由包含硅和硼的氧化物形成的玻璃相的软化温度较低,在利用喷镀进行成膜时、因等离子体暴露等而导致覆膜表面温度上升、施加有热应力的情况下,能够发生软化而缓和应力。

59.本发明的喷镀覆膜中的分散相的含量相对于基质与分散相的总量以体积比计优选为2%以上且8%以下。若分散相的体积比小于2%,则残留的钨氧化物增大,且难以发挥出作为应力缓和相的功能。另一方面,若分散相的体积比超过8%,则覆膜整体的耐物理溅

射性大幅降低。其中,分散相的含量以体积比计更优选为3%以上,更优选为6%以下。

60.上述分散相优选为由硅和硼的氧化物形成的二元系,也可以含有钨和/或稀土元素的氧化物。作为此处的稀土元素,可列举出钪、钇、镧、铈、钕、钐、钆、铒、镱、镥等。

61.分散相含有钨时,钨的含量相对于分散相的总量优选为3原子%以上,另一方面,优选为30原子%以下,更优选为25原子%以下。另外,稀土元素的含量相对于分散相的总量优选为1~6原子%,更优选为2~4原子%。通过向分散相中添加适量的钨、稀土元素,从而能够调整其玻璃温度、软化温度。

62.本发明的喷镀覆膜的厚度优选为50~1000μm、更优选为100~500μm。本发明中,能够容易地获得厚度为该范围的喷镀覆膜,具有该厚度的喷镀覆膜适合作为对腔室用构件进行覆盖的保护覆膜,所述腔室用构件被供于半导体的包含氟的等离子体干式蚀刻。这是因为:对无法避免在等离子体中暴露的保护覆膜要求对于物理溅射和化学溅射这两者的耐受性。由等离子体导致的保护覆膜的损伤会成为半导体制品的微小缺陷的原因,因此,随着半导体集成度的上升,对于保护覆膜的各种要求变得特别高。满足该要求的覆膜之一是对于物理溅射的耐久性高,即便因物理溅射而产生消耗,其消耗物也会与卤素成分发生反应而形成容易排出的气体的覆膜。本发明的喷镀覆膜能够充分满足上述要求。

63.(喷镀材料)

64.本发明的喷镀覆膜通过喷镀包含钨、硅和硼的喷镀材料来制造。喷镀材料优选为粉末或颗粒状。喷镀材料可以使用单一化合物、由多种元素形成的化合物或金属粉末中的任意者,也可以选择它们中的多个的组合。

65.作为用于形成喷镀覆膜的喷镀材料,可以使用将以成为所得喷镀覆膜中的含量的方式配混的钨、硅和硼各自的粉末混合而得到的材料。喷镀材料不限定于混合粉末,可以使用以二硅化硅(silicon disilicide)作为硅源、以硼化钨作为硼源的二元系化合物粉末。进而,也可以使用钨-硅-硼的三元系化合物粉末。另外,还可以使用这些化合物彼此和/或单一元素粉末的混合物。

66.作为本发明中的喷镀材料,以钨作为主体,且含有硅和硼。其中,为了使所得喷镀覆膜中的包含硅和硼的氧化物的玻璃相的体积比相对于基质与玻璃相的合计为2~8%,喷镀材料中的硅的含有率优选设为1~7重量%、更优选设为2~5重量%,另外,硼的含有率优选设为0.5~3重量%、更优选设为1.5~3重量%。

67.若硅的含有率为1重量%以下,则在喷镀成膜后的覆膜中分散的玻璃相变少,难以发挥其效果。另一方面,若硅的含有率超过7重量%,则在喷镀成膜后的覆膜内大量析出脆弱的钨硅化物,容易发生覆膜的碎裂、箔剥离。另一方面,若硼的含有率超过3重量%,则在喷镀成膜后的覆膜内大量析出脆弱的钨硼化物,容易发生覆膜的碎裂、箔剥离。另外,若硼的含有率为0.5重量%以下,则在喷镀成膜后的覆膜中分散的玻璃相变少,无法发挥其效果。

68.作为本发明中的喷镀材料,为了获得喷镀覆膜的宏观上的均匀性,优选为钨-硅-硼的三元系化合物的粉末。其中,作为三元系化合物,优选具有w5si

xby

的组成。其中,x优选为0.8~1.7、更优选为0.9~1.6,y优选为1.3~2.2、更优选为1.4~2.1。特别优选为w5si

1.5b1.5

或w5sib2。

69.(喷镀覆膜的制造方法)

70.本发明的喷镀覆膜可使用上述喷镀材料,并利用已知的喷镀法来制造,可优选利用以下的步骤来制造。

71.分别称量作为喷镀覆膜的上述喷镀材料的化合物粉末和/或金属粉末等,使用旋转球磨机、振动球磨机等,在醇等有机溶剂中进行混合粉碎。这些原料粉末尽可能地纯度高、微细时,对于获得特性优异的喷镀覆膜而言是优选的。尤其是,为了确保所得喷镀覆膜的均质性,化合物粉末的平均粒径(d50)优选为10μm以下、更优选为5μm以下,其中,优选为1~3μm。

72.利用旋转球磨机、振动球磨机等进行粉碎混合而得到的原料粉末可以直接作为喷镀材料,但优选使用有机粘结剂,优选在非氧化性气氛中使用喷雾干燥器等进行造粒处理。作为有机粘结剂,优选选择在烧结时容易去除的有机粘结剂,可以使用丙烯酸类树脂、聚乙二醇等。

73.进行了造粒处理的粉末通常为球形,其流动性良好,为了使其具备可耐受利用加压气体等进行输送的强度,优选的是:将该造粒粉末在氩气等非氧化性气氛中优选以1000~1800℃、更优选以1200~1600℃进行烧成。由此,能够在去除有机粘结剂的同时,造粒粉内的一次颗粒彼此保持为球形地烧结。接着,若对其进行解碎,则成为大致球状,即便利用加压气体进行输送,其也不会轻易溃散。

74.所得烧结造粒粉优选在进行分级以使其呈现期望粒径后,用作喷镀原料。喷镀原料粉末的平均粒径(d50)优选为10~100μm,更优选为15~75μm。作为等离子体的工作气体,可以使用氩、氮、氦、氢等。其中,优选灵活应用各种气体的特性而使用氩-氢、氮-氢等混合气体。利用工作电压与工作电流的乘积来定义的喷镀输出功率可以根据喷镀材料、基材的种类、大小,在20~100kw左右的范围内进行选择。另外,等离子体喷枪与喷镀对象之间的距离、即喷镀距离优选根据喷镀材料、喷镀条件等,在50mm左右~200mm左右的区间内进行设定。

75.本发明中使用的喷镀法优选为大气等离子体喷镀法或减压等离子体喷镀法等使用等离子体的喷镀法,特别优选为大气等离子体喷镀法。

76.实施例

77.以下,列举出本发明的实施例,针对本发明进行具体说明,但本发明不受这些实施例的限定性解释。

78.需要说明的是,下述实施例和比较例中使用的大气等离子体喷镀装置和喷镀条件如下所示。

79.喷镀装置:sulzer-metco公司制、9mb

80.工作电压:65v

81.工作电流:700a

82.一次气体(ar)流量:60nl/min

83.二次气体(h2)流量:5nl/min

84.喷镀距离:140mm

85.(实施例1)

86.分别以达到下述规定含量的方式称量钨粉末(日本新金属公司制、粒度:1.5~2.0μm)、硼化钨粉末(日本新金属公司制、粒度:3~6μm)和硅化钨粉末(日本新金属公司制、粒

度:2~5μm),以乙醇作为溶剂,使用旋转球磨机进行混合/粉碎,制作浆料。以该浆料作为原料,使用喷雾干燥器进行造粒处理,在氩气中加热至1600℃,制作含有硅3.5重量%、硼2.2重量%和不可避免的杂质的多孔球状粉末。该球状粉末的粒度为15~75μm。

87.将上述制备的球状粉末用作喷镀材料,利用上述大气等离子体喷镀装置,在上述喷镀条件下大气等离子体喷镀在均为铝合金(a5052)制的下述两个基板x、y的通过喷砂而进行了粗糙化的单侧表面(表面粗糙度ra:2~5μm)上,由此形成厚度约为0.2mm的喷镀覆膜。需要说明的是,上述两个基板x和y分别为[纵50mm、横50mm、厚度3mm]和[纵20mm、横20mm、厚度5mm]的正方形板。

[0088]

对在上述基板x(喷镀试样)上制造的喷镀覆膜进行截面观察和成分分析。使用横截面抛光机(日本电子公司制的sm-09010)使截面露出,使用场发射型扫描电子显微镜(日本电子公司制的jsm-7200f),进行截面观察,且利用能量色散型x射线分析法(edx)进行成分分析。

[0089]

在图1a中示出喷镀覆膜的截面组织和进行了成分分析的部位(a、b、c、d)。截面成为在基质组织中配置有分散颗粒的组织,如表1所示那样,基质(分析部位a、b)的组成(单位:原子%、以下也相同)是:钨为87~89%、硼为3~8%和氧为5~8%,分散相(分析部位c、d)是:钨为4~20%、硅为12~21%、硼为15~16%和氧为53~59%。

[0090]

[表1]

[0091][0092]

另一方面,针对上述基板y(喷镀试样),在纯水中进行超声波清洗,在保持至85℃的恒温槽内进行干燥后,利用suga磨耗试验法,如下操作来评价颗粒因机械应力而自覆膜脱落的容易度。需要说明的是,供于本试验的喷镀试样的表面设为未经研磨等的进行了喷镀的状态。

[0093]

在suga磨耗试验中,边以一定的载荷按压平板试样的喷镀面边使其在粘贴有研磨纸的圆板的外周面来回滑动。由于研磨纸的磨料会刮划喷镀面,因此,若存在开口的裂纹等,则喷镀覆膜会明显耗损。试验使用#180的由sic磨料制成的研磨纸,按压力设为15n来进行。在图2中示出试验结果,可知:实施例1的覆膜的相对于滑动次数而言的损耗量的增加非常缓慢,与后述比较例1和2的试样相比,磨耗量非常少。

[0094]

另外,用#800的湿式砂纸对上述基板y(喷镀试样)的喷镀面进行研磨,在纯水中进行超声波清洗,接着,在恒温槽内进行85℃干燥后,供于等离子体暴露试验。试验使用在图3中示出示意图的平行平板型的干式蚀刻装置,将喷镀试样以喷镀面面向阳极的方式静置在配置于阴极侧的硅晶圆上,暴露于等离子体。等离子体的生成条件设为:能够评价对于化学溅射的耐受性的a和能够评价对于物理溅射的耐受性的b这两个条件,各条件如下所示。

[0095]

条件a:

[0096]

等离子体气体的种类和流量:

[0097]

cf4…

50sccm、o2…

10sccm、

[0098]

ar

…

50sccm

[0099]

rf输出功率

…

800w、偏压

…

600w

[0100]

条件b:

[0101]

等离子体气体的种类和流量:

[0102]

o2…

10sccm、ar

…

100sccm

[0103]

rf输出功率

…

1000w、偏压

…

1000w

[0104]

在图4中,将后述比较例1的损耗速度设为100,示出等离子体暴露试验的结果。在条件a、b中的任意等离子体条件下,实施例1的消耗速度均小,在主要为基于物理溅射的消耗的条件下,其优势性尤其明显。

[0105]

(比较例1、2)

[0106]

比较例1中,作为喷镀材料,使用粉末(钨:99.8质量%和不可避免的杂质、粒度:10~40μm、日本新金属公司制、w-l)。比较例2中,使用粉末(钨:91.6质量%和硅:8.4质量%,w5si3化合物(平均粒径(d50):12.5μm、日本新金属公司制)。并且,利用与实施例1相同条件的大气等离子体喷镀法,分别在具有与实施例1相同形状的两个基板x、y的通过喷砂而进行了粗糙化的表面上形成喷镀覆膜。

[0107]

与实施例1同样地进行在上述基板x(喷镀试样)上制造的比较例1、2的喷镀覆膜的截面观察和成分分析。图1b表示比较例1的喷镀覆膜的截面组织和进行了成分分析的部位(e、f、g、h),图1c表示比较例2的喷镀覆膜的截面组织和进行了成分分析的部位(i、j、k、l)。

[0108]

如图1b中观察到的那样,比较例1的喷镀截面呈现在大致均匀的组织中存在多个粗大裂纹的组织。另外,如表2所示那样,基质(分析部位e、f)的组成是:钨为92~95%和氧为5~8%,裂纹内表面的薄层部(分析部位g、h)是:钨为17~22%和氧为78~83%。

[0109]

如图1c中观察到的那样,比较例2的喷镀截面呈现在大致均匀的组织中存在多个粗大裂纹的组织。另外,如表2所示那样,基质(分析部位i、j)的组成是:钨为93~96%和氧为4~7%,裂纹内表面的薄层部(分析部位k、l)是:钨为12~20%、氧为65~73%和硅为7~23%。

[0110]

表2的结果表示:比较例1、2的喷镀覆膜由钨和钨氧化物构成,以钨氧化物为起点,产生了粗大裂纹。

[0111]

[表2]

[0112][0113]

关于具有比较例1、2的喷镀覆膜的基板y(喷镀试样),也利用与实施例1的喷镀覆膜相同条件的suga磨耗试验法,评价颗粒因机械应力而自覆膜脱落的容易度。图2中示出试验结果,可知:比较例覆膜的磨耗量与实施例相比达到5~6倍。

[0114]

另外,将具有比较例1、2的喷镀覆膜的基板x(喷镀试样)供于与实施例1相同的等离子体暴露试验。在图4中,将比较例1的损耗速度设为100,示出等离子体暴露试验的结果。在上述a、b中的任意等离子体条件下,基板x的消耗速度均大于实施例1,在主要为基于物理溅射的消耗的条件b下,其差异尤其明显。

[0115]

产业上的可利用性

[0116]

本发明的喷镀覆膜在以半导体制造工序中的使用氟气等卤素气体的等离子体干式蚀刻腔室用构件等为首的大范围内是有效的。

[0117]

需要说明的是,将2020年3月6日申请的日本专利申请2020-38841号的说明书、权利要求书、附图和摘要的全部内容援引至此,作为本发明说明书的公开内容而引入。

[0118]

附图标记说明

[0119]

1:阳极 2:阴极 3:电源 4:晶圆

[0120]

5:喷镀试样 6:等离子体气体 7:等离子体 8:排气

[0121]

a、b、c、d:实施例1的喷镀覆膜(图1a)的截面组织和进行了成分分析的部位

[0122]

e、f、g、h:比较例1的喷镀覆膜(图1b)的截面组织和进行了成分分析的部位

[0123]

i、j、k、l:比较例2的喷镀覆膜(图1c)的截面组织和进行了成分分析的部位。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。