1.本发明涉及钢制零件热处理方法,特别涉及一种弧形零件真空淬火热处理防变形控制方法。

背景技术:

2.38crmoala钢属于高级氮化钢,38crmoala零件在渗氮前对其表面粗糙度要求很高,表面粗糙度需达到ra0.8μm,如图1和图2所示为一款零件的结构示意图,该零件的所有面均为渗氮面,零件主体的正面部分具有凹槽101,零件主体上具有两处耳片102,零件主体的背面及两侧边缘均呈现弧型结构,由于该零件淬火后硬度高,机械加工不能选择快速切削,加工效率不高,加工过程会对零件表面造成一定程度的烧伤,对于该零件的渗氮面,一般在送热处理前加工至数模/图纸要求的尺寸,热处理后就不需要再进行机械加工,真空热处理是该零件最终热处理的最佳选择,真空淬火热处理温度很高,油淬时温差变化很大,零件不同厚度差的部位受到组织应力、热应力、零件自身的重力等因素会发生较大变形,一旦变形而超出规定范围,则容易导致零件报废,如何将该零件在淬火热处理的变形量控制在规定范围,是本发明所要解决的技术问题。

技术实现要素:

3.本发明的目的是克服现有技术的不足,提供一种弧形零件真空淬火热处理防变形控制方法。

4.本发明技术方案:一种弧形零件真空淬火热处理防变形控制方法,包括以下步骤:步骤一、制作工装,所述工装包括耳片防变形工装和弧形面防变形工装;其中;所述耳片防变形工装包括垫块、垫圈、螺母和销子,垫块嵌入零件凹槽中,销子穿过耳片孔和垫块预留孔洞,垫圈套进销子两端后,用螺母锁紧固定耳片;所述弧形面防变形工装包括不锈钢钣金件,不锈钢钣金件制造成与零件弧型面相似形状、相同长度和宽度,通过若干块弧型不锈钢钣金件相互叠加并贴靠在零件弧形面上用无锈、无镀层、干净的铁丝绑扎固定;若不锈钢钣金件与零件弧型面无法完全贴合,则利用填充物填充缝隙;步骤二、将利用工装固定后的零件平放在热处理料架上,保证零件处于有效加热区内;步骤三、将零件随热处理料架送入真空炉进行真空热处理。

5.进一步,填充物为铁丝。

6.进一步,不锈钢钣金件的厚度为0.1mm~1.0mm。

7.进一步,不锈钢钣金件的数量为1~10片。

8.进一步,步骤三中真空热处理采用阶段升温处理方法。

9.进一步,真空热处理方法包括:1)预热:加热前及整个加热、保温过程中的真空度为1.33

×

10-1

pa~13.3pa,升温速率≤10℃/min,加热温度为650℃~700℃,保温时间为140min~220min;2)淬火:整个加热、保温过程中的真空度为1.33pa~13.3pa,预热温度随炉升温至淬火温度过程的升温速率为≤5℃/min,加热温度为940℃

±

10℃,保温时间为140min~220min,冷却介质为普通淬火油,冷却介质温度为20℃~70℃;3)回火:真空度为1.33

×

10-1

pa~13.3pa,加热温度为600℃~630℃,保温时间为150min~220min,冷却介质为普通淬火油,冷却介质温度为20℃~70℃。

10.进一步,所述耳片防变形工装的材质与零件材质相同。

11.本发明通过耳片防变形工装和弧形面防变形工装配合来防止零件热处理变形,工装操作简单,成本低廉,通过耳片防变形工装可以对耳片进行固定减小其淬火热处理产生的变形,且相同材质制作的耳片防变形工装可避免不同种类钢材的热膨胀系数相差大导致淬火过程变形差异而大损坏零件;通过弧形面防变形工装可以与零件弧形面贴合,避免弧型面在油淬瞬时其不同部位冷却不同时、冷却不均匀使组织转变不同时导致零件弧型面变形大;可有效控制零件在淬火热处理的变形量;明显改善了该弧形结构38crmoala零件真空热处理后变形量大的问题,为改善该弧形结构金属制零件热处理变形量大起到了生产指导意义。

附图说明

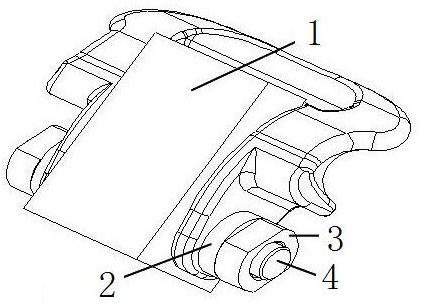

12.图1是现有技术零件的后视图;图2是现有技术零件的主视图;图3是本实用较佳实施例耳片防变形工装安装在零件上的结构示意图;图4是本实用较佳实施例中垫块的结构示意图;图5是本实用较佳实施例中不锈钢钣金件的安装示意图;图中:垫块1,垫圈2,螺母3,销子4,不锈钢钣金件5,垫块预留孔洞11,凹槽101,耳片102,耳片孔103。

具体实施方式

13.本发明通过下面的实施案例可以对本发明做进一步的描述,然而,本发明的范围并不限于下述实施例。

14.实施例1:一种弧形零件真空淬火热处理防变形控制方法,包括以下步骤:步骤一、制作工装,所述工装包括耳片防变形工装和弧形面防变形工装;如图3和图4所示,耳片防变形工装包括垫块1、垫圈2、螺母3和销子4,取相同材料38crmoala钢材,制成尺寸合适的垫块1、垫圈2、螺母3和销子4,通过相同材质制作的耳片防变形工装可以避免不同种类钢材的热膨胀系数相差大导致淬火过程变形差异大损坏零件,工装尺寸依据零件的实际尺寸而定,将垫块1嵌入零件凹槽101中,销子4穿过耳片孔103和垫块预留孔洞11,垫圈2套进销子两端后,用螺母锁紧固定耳片102;垫圈2可避免螺母3与零件发生擦伤;由于耳片102根部与零件主体连接处截面厚度存在差异,内部温度场的差异、

零件的重力等因素会导致该部位淬火热处理产生较大变形,通过耳片防变形工装固定耳片102可减小其淬火热处理产生的变形;如图5所示,弧形面防变形工装包括不锈钢钣金件5,取一定厚度且塑性较好的不锈钢钢板,加工成与零件弧型面相似形状、相同长度和宽度的不锈钢钣金件5,不锈钢钣金件5最好可以完全贴合该弧型面,若可以完全贴合,将一定数量的弧钢钣金件5贴在弧型面上并用无锈、无镀层、干净的铁丝绑扎固定住;若无法完全贴合,将一定数量的不锈钢钣金件5贴在该弧型面上并用无锈、无镀层、干净的铁丝绑扎固定住,再取一些无锈、无镀层、干净的铁丝塞进该弧型面两端缝隙填满并固定,不锈钢钣金件5贴合弧型面是为了避免弧型面在油淬瞬时其不同部位冷却不同时、冷却不均匀使组织转变不同时导致零件弧型面变形大,不锈钢钣金件5数量的选用要保证零件可淬透,进一步,不锈钢钣金件5的厚度为0.1mm~1.0mm,不锈钢钣金件5的数量为1~10片;步骤二:将利用工装固定后的零件平放在热处理料架上,保证零件处于有效加热区内;步骤三:将零件随热处理料架送入真空炉进行真空热处理;为尽量使零件整体受热均匀,应力得到充分释放,避免零件加热过程中应力释放不均匀导致零件加热过程就产生变形,真空热处理采用阶段升温处理方法,真空热处理方法包括:1)预热:加热前及整个加热、保温过程中的真空度为1.33

×

10-1

pa~13.3pa,升温速率≤10℃/min,加热温度为650℃~700℃,保温时间为140min~220min;2)淬火:整个加热、保温过程中的真空度为1.33pa~13.3pa,预热温度随炉升温至淬火温度过程的升温速率为≤5℃/min,加热温度为940℃

±

10℃,保温时间为140min~220min,冷却介质为普通淬火油,冷却介质温度为20℃~70℃;3)回火:真空度为1.33

×

10-1

pa~13.3pa,加热温度为600℃~630℃,保温时间为150min~220min,冷却介质为普通淬火油,冷却介质温度为20℃~70℃。

15.热处理结束后,经测量,采取工装保护的零件和无保护的零件最大变形量分别为24丝和120丝,明显改善了该弧形结构38crmoala零件真空热处理后变形量大的问题,为改善该弧形结构金属制零件热处理变形量大起到了生产指导意义。

16.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

17.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。