1.本发明属于蚀刻液领域,具体为一种用于纳米级氧化硅中间层蚀刻的缓冲氧化物蚀刻液,可适用于芯片高端制程中的中间氧化层结构的去除和构建。

背景技术:

2.功能性电子化学品指电子工业配套的专用化学品,常用于集成电路结构制造过程中的清洗和蚀刻过程;湿法清洗和蚀刻的化学品具有质量要求高、功能性强和产品精度高等要求。

3.高端芯片的框架制造中经常会遇到需要对层间的氧化层进行蚀刻,常用按体积比配制的缓冲氧化物蚀刻液(boe),因其氟化铵含量高,粘度大,传质效率低,在纳米级孔内蚀刻氧化层,容易形成孔内残留,对后续工段工艺带来巨大影响;lal-boe的特点是低氟化铵低表面张力,在纳米级孔内容易形成过量蚀刻,造成层间结构坍塌。同时在没有消泡剂的情况下,蚀刻液内产生的气泡也会影响到蚀刻液与结构层的接触,甚至造成氧化层残留。

技术实现要素:

4.本发明提供一种用于纳米级氧化硅中间层蚀刻的缓冲氧化物蚀刻液,适量氟化铵和低表面张力保证纳米级氧化层蚀刻结构的完整性,消泡剂抑制气泡产生,避免了蚀刻残留的形成,同时表面活性剂对氮化硅层提供了良好的保护效果。

5.本发明的技术方案是,一种用于纳米级氧化硅中间层蚀刻的缓冲氧化物蚀刻液,按质量百分数计,所述的蚀刻液成分为0.1-5%的氢氟酸、20-30%的氟化铵、0.01-0.5%的表面活性剂、0.001-0.5%的消泡剂、余量为超纯水。

6.进一步地,所述氢氟酸为电子级,质量浓度为48-50%。

7.进一步地,所述氟化铵为电子级,质量浓度为38-40%。

8.进一步地,所述蚀刻液中氟化铵为22-28%。

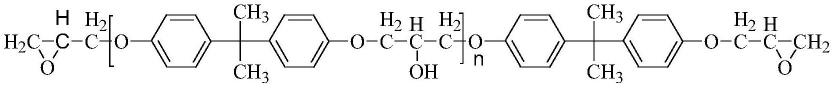

9.进一步地,表面活性剂为含有对称碳链的有机胺类添加剂。

10.进一步地,含有对称碳链的有机胺类添加剂为二戊胺、二正己胺、二庚胺、二正辛胺、二壬胺或二葵胺中的一种或几种组合。

11.进一步地,消泡剂为有机高碳醇,其中c>6。

12.进一步地,有机高碳醇为正庚醇、正辛醇、仲辛醇、环辛醇、正壬醇、正癸醇中的任意一种或几种组合。

13.进一步地,蚀刻液中消泡剂不宜大量添加,优选0.1%以内。

14.本发明还涉及所述蚀刻液在孔径<100nm的中间氧化层蚀刻中的应用。

15.本发明具有以下有益效果:

16.本发明提供一种用于纳米级氧化硅中间层蚀刻的缓冲氧化物蚀刻液,适量的氟化铵既可以保证层间纳米级氧化层在蚀刻后无残留,同时也能避免蚀刻速率过快,造成氧化层上层介质的坍塌。其中表面活性剂的引入,降低了蚀刻液的表面张力,提高蚀刻液与氮化

硅、硅的浸润性,大大提高了蚀刻液的钻蚀能力,保证结构的完成;同时表面活性剂液可以在氮化硅表面形成空间位阻,增强保护效果,防止氮化硅层受到腐蚀。消泡剂在添加量较少的情况下,就能抑制蚀刻液的发泡能力,保证蚀刻过程无气泡出现,进而影响结构完成和粗糙度。

17.本发明提供的蚀刻液配方表面张力低、不易发泡,能对氧化层孔径<100nm的结构进行钻孔蚀刻,且无氧化物残留,并且保护上层氮化硅层不被腐蚀,保证芯片结构框架的完整性。

附图说明

18.图1为待蚀刻结构的正视图,图中最上层薄膜1为sin层,且需进行保护不被腐蚀;中间层薄膜2为需要进行钻孔蚀刻的sio层,其孔径可<100nm,同时要避免孔内形成未被蚀刻的氧化物残留,3为硅基底,支撑整体结构。

19.图2为蚀刻后的结构的正视图,图中1、2、3膜层与蚀刻前对应,仅sio层受到部分蚀刻无残留,且结构完整无坍塌。

具体实施方式

20.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。

21.蚀刻液配制完成且混合均匀后,使用表面张力仪检测蚀刻液的表面张力大小。将盛有清洗液的pfa瓶放入低温恒温槽中加热至23℃,待温度稳定一段时间后,将待孔穴结构蚀刻完后的晶圆放入蚀刻液中蚀刻1min,并附加搅拌;首先通过sem测量出如图1所示结构片的图标1所指氮化硅的厚度为300nm,再测量出蚀刻后氮化硅的厚度,得到蚀刻液对sin的腐蚀抑制效果。最后通过sem观察sio层的结构是否完整及孔内的氧化物残留情况。

22.实施例中各组分与含量见表1。

23.表1

[0024][0025]

实验结果见表2。

[0026]

表2

[0027][0028]

由表(2)可得,实施例1-8表面张力均小于40mn/m,低张力使蚀刻液容易钻入孔内进行蚀刻。且表面活性剂对氮化硅保护效果明显,sin层被腐蚀程度极低,厚度保持在299.5nm以上。消泡剂避免蚀刻过程中孔内产生气泡,保证孔内没有未蚀刻的氧化物残留;对比例1中,表面活性剂添加量过多,表面张力极低,即使对sin保护效果良好,但是钻蚀能力太强,孔内sio蚀刻过多导致结构坍塌,同时无消泡剂易造成蚀刻残留;对比例2和3中,无表面活性剂或添加量少,蚀刻液钻蚀能力差,层下孔内易蚀刻形成不规则形貌,同时对sin膜层没有保护效果,导致sin腐蚀过快;对比例4和5中,无消泡剂或消泡剂添加量过低,孔内蚀刻易产生气泡,导致蚀刻液不能充分接触sio层,最终形成蚀刻残留;对比例6中,消泡剂

添加量过大时,在蚀刻液中溶解性较差并导致溶液不均匀,也会造成蚀刻残留;对比例7中,椰子油脂肪酸二乙醇酰胺在boe中溶解度极低且不易分散析出颗粒,容易造成蚀刻不均匀的情况导致孔内结构不规则和氧化物残留,同时椰子油脂肪酸二乙醇酰胺碳链较长,不易在sin表面附着和保护,使boe对sin的腐蚀程度也很高;对比例8,添加剂2-氨基丁酰胺不易在sin表面进行吸附,保护效果很差;对比例9和对比例10中,乙醇和2-氨基正丁醇的碳链短,消泡效果较差,蚀刻过程中还是容易形成气泡,最终造成孔内的蚀刻残留;对比例11中,缺少表面活性剂和消泡剂,使用效果差;对比例12中,氟化铵含量过低,缓冲效果降低,层下sio蚀刻速率过快,导致结构坍塌,且对sin五保户效果和有蚀刻残留;对比例13中,氟化铵含量过高,传质效率变低和黏度变大,孔内蚀刻产物不易传导,导致残留形成,同时无添加剂对sin层无法形成保护。

[0029]

上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本申请中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

技术特征:

1.一种用于纳米级氧化硅中间层蚀刻的缓冲氧化物蚀刻液,其特征在于:按质量百分数计,所述的蚀刻液成分为0.1-5%的氢氟酸、20-30%的氟化铵、0.01-0.5%的表面活性剂、0.001-0.5%的消泡剂、余量为超纯水。2.根据权利要求1所述的蚀刻液,其特征在于:所述氢氟酸为电子级,质量浓度为48-50%。3.根据权利要求1所述的蚀刻液,其特征在于:所述氟化铵为电子级,质量浓度为38-40%。4.根据权利要求1所述的蚀刻液,其特征在于:所述蚀刻液中氟化铵为20-25%。5.根据权利要求1~4任意一项所述的蚀刻液,其特征在于:表面活性剂为含有对称碳链的有机胺类添加剂。6.根据权利要求5所述的蚀刻液,其特征在于:含有对称碳链的有机胺类添加剂为二戊胺、二正己胺、二庚胺、二正辛胺、二壬胺或二葵胺中的一种或几种组合。7.根据权利要求1所述的蚀刻液,其特征在于:消泡剂为有机高碳醇,其中c>6。8.根据权利要求7所述的蚀刻液,其特征在于:有机高碳醇为正庚醇、正辛醇、仲辛醇、环辛醇、正壬醇、正癸醇中的任意一种或几种组合。9.根据权利要求1所述的蚀刻液,其特征在于:蚀刻液中消泡剂<0.1%。10.权利要求1~9任意一项所述蚀刻液在孔径<100nm的中间氧化层蚀刻中的应用。

技术总结

本发明提供了一种用于纳米级氧化硅中间层蚀刻的缓冲氧化物蚀刻液,该蚀刻液包括氢氟酸、氟化铵、表面活性剂、消泡剂以及超纯水。该蚀刻液表面张力低,对纳米级孔穴有很强的钻蚀能力,保证蚀刻后孔内结构的完整性和均一性。其中表面活性剂在氢氟酸药液体系中具有良好的溶解度和分散性,且更容易在氮化硅表面形成空间位阻,腐蚀速率极低;同时表面活性剂的引入能够降低蚀刻液的表面张力,提高蚀刻液对氮化硅和硅的浸润性。消泡剂可以抑制蚀刻过程中气泡的产生,防止氧化层被气泡阻挡而形成氧化物残留。本发明所述的蚀刻液可满足芯片结构制造中的<100nm孔径的中间氧化层的蚀刻,并保证层内结构的完整性。证层内结构的完整性。证层内结构的完整性。

技术研发人员:李金航 张庭 李鑫 武昊冉 贺兆波 陈小超 罗海燕 陈麒 刘春丽 叶瑞

受保护的技术使用者:湖北兴福电子材料有限公司

技术研发日:2022.07.04

技术公布日:2022/10/25

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。