1.本发明涉及冶金设备控制技术领域,尤其涉及一种热轧生产线粗除鳞箱前辊道坯料自动定位的方法。

背景技术:

2.热轧生产线上,加热好的坯料由出钢机托出放到出炉辊道上,经过粗除鳞箱除去一次氧化铁皮,再送往粗轧机轧制。粗除鳞箱是装在除鳞辊道上,坯料经过除鳞辊道,高压喷嘴对坯料上、下表面同时喷射高压水。当高压水喷到坯料表面,引起表面骤冷,使坯料氧化铁皮产生热应力裂纹,氧化铁皮与坯料机体具有不同的热膨胀系数,在界面处产生剪切应力,致使氧化铁皮从坯料上脱落。在生产过程中,为了提高轧制效率、提高产能,加热炉加热好的坯料往往提前托出并把坯料送至粗除鳞箱前辊道等待,待收到粗轧区送钢命令,即马上把坯料送入粗除鳞箱消除氧化铁皮,及时向粗轧区送钢。在坯料送至粗除鳞箱前辊道时,缺少坯料在粗除鳞箱前辊道的自动定位功能,通过人工控制坯料停止在粗除鳞箱前辊道,常出现坯料头部提前插入粗除鳞箱导致坯料头部受高压水喷射,出现骤冷,待再收到粗轧区送钢命令时,坯料头部已变黑,温度下降已达不到轧制要求,从而严重影响坯料轧制工艺,导致板材质量问题,甚至出现轧废现象。

3.在实现本发明过程中,申请人发现现有技术中至少存在如下问题:

4.通过人工控制坯料停止在粗除鳞箱前辊道,常出现坯料头部提前插入粗除鳞箱的问题。

技术实现要素:

5.本发明实施例提供一种热轧生产线粗除鳞箱前辊道坯料自动定位的方法,解决了通过人工控制坯料停止在粗除鳞箱前辊道,常出现坯料头部提前插入粗除鳞箱的问题。

6.为达上述目的,一方面,本发明实施例提供一种热轧生产线粗除鳞箱前辊道坯料自动定位方法,包括:

7.步骤s1:每当热金属检测器检测到坯料头部时,启动延时操作;

8.步骤s2:如果所述延时操作达到预设移动时间时,则控制粗除鳞箱前辊道停止。

9.其中,所述热金属检测器预先设置在所述粗除鳞箱前辊道上的坯料头部定位线前的第一距离处;

10.所述预设移动时间根据所述第一距离和坯料的移动速度确定。

11.进一步地,所述步骤s1,具体包括:

12.每当所述热金属检测器检测到坯料头部时,使用plc控制器控制延时时间继电器进行所述预设移动时间的延时;

13.所述步骤s2,具体包括:

14.当所述延时时间继电器延时到达所述预设移动时间时,则所述延时时间继电器自动动作控制所述粗除鳞箱前辊道停止。

15.进一步地,在所述步骤s2之后,还包括:

16.步骤s3:当收到粗轧区送钢命令时,重新启动粗除鳞箱前辊道,以使坯料进入粗除鳞箱进行除鳞操作。

17.进一步地,所述热金属检测器设置于炉区辊道和所述粗除鳞箱前辊道之间;

18.进一步地,所述第一距离为所述热金属检测器到粗除鳞箱入口的距离减去所述坯料头部定位线到粗除鳞箱入口的距离得到的差值。

19.进一步地,所述预设移动时间为所述第一距离除以所述粗除鳞箱前辊道的速度的结果。

20.进一步地,所述方法,包括:

21.测量所述粗除鳞箱前辊道的长度,即从所述热金属检测器到粗除鳞箱入口的距离l;所述热金属检测器设置于所述粗除鳞箱前辊道的开始处;

22.确定所述坯料头部定位线到粗除鳞箱入口的距离d;

23.根据以下公式计算从所述热金属检测器检测到坯料头部开始到坯料头部到达所述坯料头部定位线所用的时间t作为所述预设移动时间:

24.t=(l-d)/v其中,v表示粗除鳞箱前辊道运转速度;

25.通过plc程序编程实现用所述热金属检测器检测到坯料头部的信号触发延时时间继电器,并将时间继电器设定延时时间为t;当到达延时时间t,即刻发出信号控制所述粗除鳞箱前辊道停止。

26.上述技术方案具有如下有益效果:通过设定预设移动时间控制粗除鳞箱前辊道的停止,使加热好的坯料可提前出炉,并自动停在粗除鳞箱前辊道的坯料头部定位线上,采用plc控制坯料在粗除鳞箱入口前辊道适当的位置进行定位。当收到粗轧送钢命令,粗除鳞箱前辊道即刻运转,将坯料自动送入粗除鳞箱。杜绝了人工操作方式导致坯料头部提前插入粗除鳞箱导致坯料头部受高压水喷射造成骤冷现象,确保坯料轧制工艺温度,保证轧制板材质量。同时,生产线轧制效率、产能明显提高。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

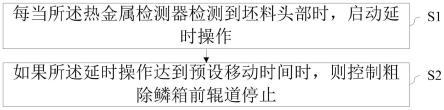

28.图1是本发明实施例之一的一种热轧生产线粗除鳞箱前辊道坯料自动定位方法的流程图;

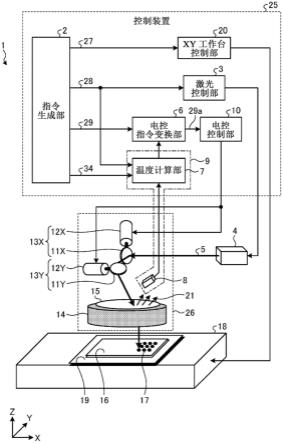

29.图2是本发明实施例之一的热轧生产线部署示意图;

30.图3是本发明实施例之一的热轧生产线粗除鳞箱前辊道坯料自动定位方法的另一流程图;

31.图4是本发明实施例之一的热轧生产线粗除鳞箱前辊道坯料自动定位方法的又一流程图;

32.附图标记说明:

33.1:炉区辊道;

34.2:热金属检测器;

35.3:粗除鳞箱前辊道;

36.4:坯料头部定位线;

37.5:粗除鳞箱;

38.6:粗轧区辊道;

39.7:粗除鳞箱辊道。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.一方面,如图1所示,本发明实施例提供一种热轧生产线粗除鳞箱前辊道坯料自动定位方法,包括:

42.步骤s1:每当所述热金属检测器检测到坯料头部时,启动延时操作;

43.步骤s2:如果所述延时操作达到预设移动时间时,则控制粗除鳞箱前辊道停止。

44.其中,所述热金属检测器预先设置在所述粗除鳞箱前辊道上的坯料头部定位线前的第一距离处;

45.所述预设移动时间根据所述第一距离和坯料的移动速度确定。

46.在一些实施例中,将热金属检测器预先设置在粗除鳞箱前辊道上的坯料头部定位线前(即在流水线上坯料头部定位线所在位置的上游)的第一距离处,例如可以位于粗除鳞箱前辊道入口处,或者在粗除鳞箱前辊道入口与坯料头部定位线之间的某个位置,或者在流水线中粗除鳞箱前辊道上游的某个位置。在第一距离可以被划分为一个或多个分段,每个分段对应坯料的相应的移动速度,可以根据各分段长度和各分段上坯料的移动速度计算得到坯料从热金属检测器到坯料头部定位线所需的时间作为预设移动时间。当所述热金属检测器检测到坯料头部时,启动延时操作,延时预设移动时间时,坯料头部正好到达坯料头部定位线处,此时,控制粗除鳞箱前辊道停止,可以准确地自动地将坯料停止在坯料头部定位线处,从而有效避免人工控制坯料位置时,导致坯料头部提前插入粗除鳞箱导致坯料头部受高压水喷射造成骤冷现象;本发明实施例通过自动控制代替人工控制确保了坯料轧制工艺温度,保证轧制板材质量,同时,生产线轧制效率、产能明显提高。

47.进一步地,所述步骤s1,具体包括:

48.每当所述热金属检测器检测到坯料头部时,使用plc控制器控制延时时间继电器进行所述预设移动时间的延时;

49.所述步骤s2,具体包括:

50.当所述延时时间继电器延时到达所述预设移动时间时,则所述延时时间继电器自动动作控制所述粗除鳞箱前辊道停止。

51.在一些实施例中,使用plc作为控制器实现本发明实施例的方法,并且使用延时时间继电器实现粗除鳞箱前辊道的延时停止控制。所涉及的器件和编程方法是工控领域常见,方便技术人员在原有系统基础上增加新的功能。

52.进一步地,在所述步骤s2之后,还包括:

53.步骤s3:当收到粗轧区送钢命令时,重新启动粗除鳞箱前辊道,以使坯料进入粗除鳞箱进行除鳞操作。

54.在一些实施例中,在自动控制坯料停止在坯料头部定位线的基础上,自动检测粗轧区送钢命令,实现坯料的自动停止在坯料头部定位线和自动重启粗除鳞箱前辊道继续传送坯料,达到通过自动控制代替人工控制确保了坯料轧制工艺温度,保证轧制板材质量,同时,生产线轧制效率、产能明显提高的效果。

55.进一步地,所述热金属检测器设置于炉区辊道和所述粗除鳞箱前辊道之间;

56.在一些实施例中,炉区辊道与粗除鳞箱前辊道相邻,将热金属检测器设置于炉区辊道和粗除鳞箱前辊道之间,在热金属检测器检测到坯料头部时,坯料即进入粗除磷前辊道,坯料以粗除磷前辊道的速度移动,第一距离都对应于粗除磷箱前辊道,在计算预设移动时间时,只需要用第一距离除以粗除鳞箱前辊道即可得到预设移动时间,简化了预设移动时间的计算,将热金属检测器检测设置于粗除鳞箱前辊道的开始处,定位简单,方便在多条流水线之间重新部署,可以利用已知的粗除鳞箱前辊道的长度确定第一距离,从而不必重新进行现场测量,提高部署效率。

57.进一步地,所述第一距离为所述热金属检测器到粗除鳞箱入口的距离减去所述坯料头部定位线到粗除鳞箱入口的距离得到的差值。

58.在一些实施例中,将热金属检测器检测设置于粗除鳞箱前辊道的开始处,热金属检测器到粗除鳞箱入口的距离就是粗除鳞箱前辊道的长度,在部署好的流水线上的粗除鳞箱前辊道的长度和坯料头部定位线到粗除鳞箱入口的长度都是已知;在部署多条流水线时,所述热金属检测器到粗除鳞箱入口的距离减去所述坯料头部定位线到粗除鳞箱入口的距离的差值作为第一距离,可以直接使用流水线上已知的长度获得,从而不必重新进行现场测量,提高部署效率。

59.进一步地,所述预设移动时间为所述第一距离除以所述粗除鳞箱前辊道的速度的结果。

60.在一些实施例中,使用第一距离除以所述粗除鳞箱前辊道的速度得到的结果作为预设移动时间。

61.进一步地,所述方法,包括:

62.测量所述粗除鳞箱前辊道的长度,即从所述热金属检测器到粗除鳞箱入口的距离l;所述热金属检测器设置于所述粗除鳞箱前辊道的开始处;

63.确定所述坯料头部定位线到粗除鳞箱入口的距离d;

64.根据以下公式计算从所述热金属检测器检测到坯料头部开始到坯料头部到达所述坯料头部定位线所用的时间t作为所述预设移动时间:

65.t=(l-d)/v其中,v表示粗除鳞箱前辊道运转速度;

66.通过plc程序编程实现用所述热金属检测器检测到坯料头部的信号触发延时时间继电器,并将时间继电器设定延时时间为t;当到达延时时间t,即刻发出信号控制所述粗除鳞箱前辊道停止。

67.可根据前述实施例理解本发明实施例,再次不再赘述。

68.本发明实施例具有如下技术效果:通过设定预设移动时间控制粗除鳞箱前辊道的

停止,使加热好的坯料可提前出炉,并自动停在粗除鳞箱前辊道的坯料头部定位线上,采用plc控制坯料在粗除鳞箱入口前辊道适当的位置进行定位。当收到粗轧送钢命令,粗除鳞箱前辊道即刻运转,将坯料自动送入粗除鳞箱。杜绝了人工操作方式导致坯料头部提前插入粗除鳞箱导致坯料头部受高压水喷射造成骤冷现象,确保坯料轧制工艺温度,保证轧制板材质量。同时,生产线轧制效率、产能明显提高。

69.下面结合具体的应用实例对本发明实施例上述技术方案进行详细说明,实施过程中没有介绍到的技术细节,可以参考前文的相关描述。

70.本发明实施例提供一种热轧生产线粗除鳞箱前辊道坯料自动定位方法,通过接收除鳞箱前辊道(即粗除鳞箱前辊道)与炉区辊道之间的热金属检测器(hmd/h1)对炉区辊道输送的坯料头部检测到的信号触发plc程序时间继电器控制计时时间t,结合除鳞箱前辊道运转的速度v,根据公式s=v*t(即v乘以t),计算坯料头部在除鳞箱前辊道输送的路程s。

71.本发明实施例提供的一种热轧生产线粗除鳞箱前辊道坯料自动定位方法,包括:

72.步骤s41,测量除鳞箱前辊道(即粗除鳞箱前辊道)的长度,即从热金属检测器(hmd/h1)到粗除鳞箱入口的距离l。

73.步骤s42,确定坯料头部定位线到粗除鳞箱入口的距离d,即坯料头部定位线的确定。

74.步骤s43,通过除鳞箱前辊道运转速度v,计算热金属检测器(hmd/h1)检测到坯料头部开始到坯料头部到达坯料头部定位线所用的时间t(即预设移动时间):由t=s/v,s=l-d,得t=(l-d)/v(即时间t等于l减去d得到的差再除以v)。

75.步骤s44,plc程序编程:用热金属检测器(hmd/h1)检测到坯料头的信号触发延时时间继电器,时间继电器设定延时时间为t(即预设移动时间),其中,t为计算从热金属检测器(hmd/h1)检测到坯料头部开始到坯料头部到达坯料头部定位线所用的时间。当到达延时时间t,即刻发出信号控制除鳞箱前辊道停止。

76.下面以另一具体实施例进行说明:

77.如图2所示,本实施例中的坯料头部定位线4到粗除鳞箱5入口的距离d,在保证坯料定位的基础上,提高经粗轧区辊道6向粗轧区送钢效率,设定为0.8米;除鳞箱前辊道(即粗除鳞箱前辊道3)长度l测量为15米;除鳞箱前辊道3的速度v为1.08米/秒。如图2所示,粗除鳞箱及辊道现场分布图,由d、l,可得热金属检测器2(hmd/h1)安装位置至坯料头部定位线4的距离s=l-d=15-0.8=14.2(米)。由公式s=v*t,可得时间继电器设定的时间t=s/v=14.2/1.08=13(秒)。

78.本实施例的工作过程:如图2和图3所示,加热好的坯料,提前出炉,炉区辊道1把坯料输送至热金属检测器2(hmd/h1),热金属检测器2(hmd/h1)检测到坯料头部信号触发plc程序时间继电器进行计时,同时,除鳞箱前辊道3运转输送坯料。当到达时间t=13秒,坯料头部即到达除鳞箱前辊道3的坯料头部定位线4,时间继电器发出信号控制除鳞箱前辊道3停止,实现坯料自动定位。如图4所示,当收到粗轧送钢命令,粗除鳞箱前辊道3即刻运转,将坯料自动送入粗除鳞箱5,由粗除鳞辊道7把坯料输送到粗轧区辊道6。

79.本发明实施例具有如下技术效果:

80.加热好的坯料可提前出炉,并自动停在粗除鳞箱前辊道的坯料头部定位线上,采用plc控制坯料在粗除鳞箱入口前辊道适当的位置进行定位。当收到粗轧送钢命令,粗除鳞

箱前辊道即刻运转,将坯料自动送入粗除鳞箱。杜绝了坯料头部提前插入粗除鳞箱导致坯料头部受高压水喷射造成骤冷现象,确保坯料轧制工艺温度,保证轧制板材质量。同时,生产线轧制效率、产能明显提高。

81.应该明白,公开的过程中的步骤的特定顺序或层次是示例性方法的实例。基于设计偏好,应该理解,过程中的步骤的特定顺序或层次可以在不脱离本公开的保护范围的情况下得到重新安排。所附的方法权利要求以示例性的顺序给出了各种步骤的要素,并且不是要限于所述的特定顺序或层次。

82.在上述的详细描述中,各种特征一起组合在单个的实施方案中,以简化本公开。不应该将这种公开方法解释为反映了这样的意图,即,所要求保护的主题的实施方案需要比清楚地在每个权利要求中所陈述的特征更多的特征。相反,如所附的权利要求书所反映的那样,本发明处于比所公开的单个实施方案的全部特征少的状态。因此,所附的权利要求书特此清楚地被并入详细描述中,其中每项权利要求独自作为本发明单独的优选实施方案。

83.为使本领域内的任何技术人员能够实现或者使用本发明,上面对所公开实施例进行了描述。对于本领域技术人员来说;这些实施例的各种修改方式都是显而易见的,并且本文定义的一般原理也可以在不脱离本公开的精神和保护范围的基础上适用于其它实施例。因此,本公开并不限于本文给出的实施例,而是与本技术公开的原理和新颖性特征的最广范围相一致。

84.上文的描述包括一个或多个实施例的举例。当然,为了描述上述实施例而描述部件或方法的所有可能的结合是不可能的,但是本领域普通技术人员应该认识到,各个实施例可以做进一步的组合和排列。因此,本文中描述的实施例旨在涵盖落入所附权利要求书的保护范围内的所有这样的改变、修改和变型。此外,就说明书或权利要求书中使用的术语“包含”,该词的涵盖方式类似于术语“包括”,就如同“包括:”在权利要求中用作衔接词所解释的那样。此外,使用在权利要求书的说明书中的任何一个术语“或者”是要表示“非排它性的或者”。

85.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。