1.本发明涉及机械加工技术领域,具体为一种铣削加工碎屑清理装置及其使用方法。

背景技术:

2.数控车床可进行复杂回转体外形的加工,铣削是将毛坯固定,用高速旋转的铣刀在毛坯上走刀,切出需要的形状和特征,传统铣削较多地用于铣轮廓和槽等简单外形特征,数控铣床可以进行复杂外形和特征的加工,铣镗加工中心可进行三轴或多轴铣镗加工,用于加工,模具,检具,胎具,薄壁复杂曲面,人工假体,叶片等,在选择数控铣削加工内容时,应充分发挥数控铣床的优势和关键作用;

3.现有的数控机床在进行机加的过程中,如刀具执行进给量较大的加工程序时经常会产生丝状碎屑,并且该丝状碎屑会随着刀具的旋转而缠绕在刀具头部,缠绕的碎屑随着刀具同步旋转,极有可能对工件端面造成损坏,另外,在部分加工的过程中,碎屑量较大,并堆积工作台上以及其内侧的缝隙中,其表面与切削液混合,清理难度极大,有鉴于此,我们提出一种铣削加工碎屑清理装置及其使用方法。

技术实现要素:

4.本技术实施例提供一种铣削加工碎屑清理装置及其使用方法,主要目的在于解决极有可能对工件端面造成损坏和碎屑清理难度极大的问题。

5.为实现上述目的,本技术实施例提供了一种铣削加工碎屑清理装置,包括机体,还包括:

6.位移控制装置,所述位移控制装置固定安装在所述机体上,用于控制刀具头的水平移动;

7.z轴驱动装置,所述z轴驱动装置固定在所述位移控制装置上,用于控制刀具头在垂直方向的升降移动,所述z轴驱动装置上还设置有刀具驱动装置,所述刀具驱动装置与所述刀具头相连接;

8.刀具清洁机构,所述刀具清洁机构固定安装在所述刀具驱动装置侧方;

9.工作台清洁机构,所述工作台清洁机构固定在所述机体上,并位于所述刀具驱动装置的下方;

10.碎屑分离机构,所述碎屑分离机构固定在所述机体的侧壁上;所述碎屑分离机构与所述工作台清洁机构之间通过连接管道连通;

11.切削液回流管道,所述切削液回流管道固定在所述碎屑分离机构的外壁上。

12.在一种可行的实施方式中,所述刀具清洁机构包括:第一连接座和第二连接座,所述第一连接座固定在所述刀具驱动装置的下方,所述第二连接座固定在第一连接座的下方,所述第一连接座和第二连接座内还设置有喷水管,用于向刀具头喷射切削液;清洁管路,所述清洁管路设置在所述第一连接座的内腔中;动能获取组件,所述动能获取组件安置

在所述第二连接座的内腔中,并套设在所述喷水管的外壁上;清洁喷头,所述清洁喷头可旋转的安置在所述第一连接座的外壁上,所述清洁喷头与所述清洁管路相连接;旋转盘,所述旋转盘固定连接在所述动能获取组件的输出端上,所述旋转盘上还设置有柱形凸块;驱动杆,所述驱动杆的一端与所述清洁喷头固定相连,所述驱动杆的另一端上开设有条形通孔,所述通孔套设在所述凸块的外侧。

13.在一种可行的实施方式中,所述动能获取组件包括多个可旋转的扇叶、转轴和外壳,所述转轴的一端位于外壳的外侧,所述转轴与所述旋转盘固定相连。

14.在一种可行的实施方式中,所述工作台清洁机构包括:箱体,所述箱体固定在所述机体的前侧顶端;台面,所述台面固定在所述箱体的内侧顶端,且所述台面上开设有多个条形通孔;切割动力组件,所述切割动力组件固定在所述箱体的外壁上;切割片,所述切割片活动安置在所述箱体的内腔中,并位于所述台面的底端;防护沿,所述防护沿固定在所述台面的顶端外侧。

15.在一种可行的实施方式中,所述防护沿的顶端向内侧弯折。

16.在一种可行的实施方式中,所述切割片上开始有多个条形缺口,并与所述台面上的多个条形通孔位置相对应。

17.在一种可行的实施方式中,所述切割动力组件包括:驱动电机,所述驱动电机通过法兰盘固定在所述箱体的外壁上;旋转柱,所述旋转柱通过联轴器锁紧在所述驱动电机的输出端上;移动杆,所述移动杆的中部活动贯穿于箱体,其中一端与旋转柱活动连接,另一端与切割片固定相连。

18.在一种可行的实施方式中,所述碎屑分离机构包括:处理箱,所述处理箱固定在所述机体的底端外侧;脱水组件,所述脱水组件固定设置在所述处理箱内腔一端,并与所述连接管道相接;负压装置,所述负压装置固定在所述箱体的内腔中;过滤板,至少一层过滤板固定安置在所述箱体的内腔中,并与所述切削液回流管道的进水口位置相对应。

19.在一种可行的实施方式中,所述脱水组件包括:底座,所述底座固定安置在所述处理箱的内腔底端一侧;离心筒,所述离心筒可绕自身轴线旋转的安置在所述底座的顶端,所述离心筒的外壁为透水结构,所述离心筒上还设置有可开合的门体;离心驱动设备,所述离心驱动设备固定在所述底座上,用于驱动离心筒进行旋转。

20.本技术实施例还提供了铣削加工碎屑清理装置的使用方法,包括如下步骤:机械加工,通过数控程序控制位移控制装置和z轴驱动装置驱动刀具头按照预设轨迹进行工件铣削;依靠刀具清洁机构中切削液的喷出动力驱动清洁喷头以往复摆动的方式对刀具头上缠绕的丝状碎屑进行清洁;启动切割动力组件,驱动切割片对掉落到台面中过长的丝状碎屑进行切割,在水流和负压的作用下,碎屑流入到碎屑分离机构中;经由碎屑分离机构的离心分离处理,将碎屑与切削液分离,切削液可回流继续供刀具头冷却以及刀具清洁机构使用。

21.本技术提供的一种铣削加工碎屑清理装置及其使用方法,至少包括如下有益效果:

22.1、本发明在z轴驱动装置上设置了刀具清洁机构,刀具清洁机构借助于通过切削液喷出的动能驱动刀具清洁机构对刀具外部进行冲刷清洁,在进行机加的过程中,如有过长的丝状碎屑缠绕到刀具头上,则可以通过刀具清洁机构对刀具即时清洁,时刻保证刀具

头部处于洁净状态,提高工件的加工精度,大幅降低工件因碎屑受损的可能性,通过刀具清洁机构冲出的丝状碎屑可以收集在工作台清洁机构中,进行进一步的处理;

23.2、本发明还设置有工作台清洁机构,通过工作台清洁机构能够对加工过程中产生的大量碎屑进行收集保证台面处于洁净状态,防止台面堆积过多的碎屑对机加过程造成影响,同时工作台清洁机构具有切断式的结构,能够对过长的丝状碎屑进行截断,防止过长的碎屑在后续的切削液回流过程造成管路阻塞,保证机加设备回路顺畅,降低碎屑清理难度;

24.3、本发明中碎屑清理机构作为本装置中对碎屑进行分离的关键机构,在其他步骤中处理完成的碎屑在切削液水流的推送作用下进入到本机构中,在此可以对处于混合状态的碎屑和切削液进行多道分离工序,分离后的碎屑临时收集在此,切削液则回流至喷头处,以循环的方式供工件加工冷却和刀具头清洁使用,并持续冲刷碎屑。

附图说明

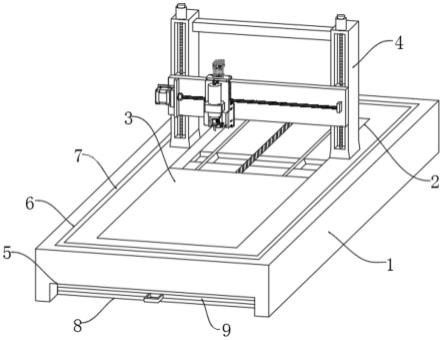

25.图1示出了本技术实施例提供的一种铣削加工碎屑清理装置第一角度的结构示意图;

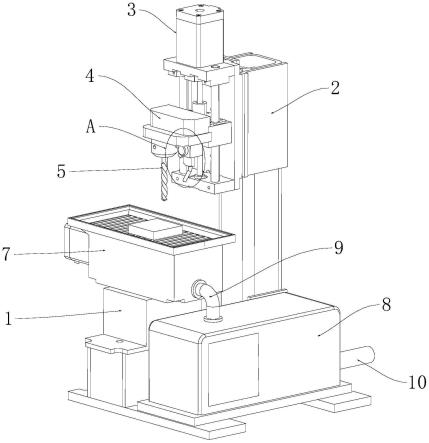

26.图2示出了为本技术实施例提供的一种铣削加工碎屑清理装置第二角度的结构示意图;

27.图3示出了为本技术实施例提供的工作台清理机构的结构示意图;

28.图4示出了为本技术实施例提供的碎屑分离机构的结构示意图;

29.图5示出了为本技术实施例提供的驱动杆的结构示意图;

30.图6示出了为本技术实施例提供的动能获取组件的结构示意图;

31.图7为图1中的a处放大图。

32.图中:1、机体,2、位移控制装置,3、z轴驱动装置,4、刀具驱动装置,5、刀具头,6、刀具清洁机构,7、工作台清洁机构,8、碎屑分离机构,9、连接管道,10、切削液回流管道,61、第一连接座,62、第二连接座,63、喷水管,64、清洁管路,65、动能获取组件,66、清洁喷头,67、凸块,68、驱动杆,69、旋转盘,71、箱体,72、台面,73、切割动力组件,74、切割片,75、防护沿,81、处理箱,82、脱水组件,83、负压装置,84、过滤板,731、驱动电机,732、旋转柱,733、移动杆,821、离心筒,822、门体,823、底座,824、离心驱动设备。

具体实施方式

33.为了更好的理解本说明书实施例提供的技术方案,下面通过附图以及具体实施例对本说明书实施例的技术方案做详细的说明,应当理解本说明书实施例以及实施例中的具体特征是对本说明书实施例技术方案的详细的说明,而不是对本说明书技术方案的限定,在不冲突的情况下,本说明书实施例以及实施例中的技术特征可以相互组合。

34.在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素

的过程、方法、物品或者设备中还存在另外的相同要素。术语“两个以上”包括两个或大于两个的情况。

35.本技术实施例提供的铣削加工碎屑清理装置及其使用方法目的在于解决碎屑极有可能对工件端面造成损坏和碎屑清理难度极大的问题。

36.本技术实施例的第一方面,提供了一种铣削加工碎屑清理装置,包括机体1,还包括:位移控制装置2、z轴驱动装置3、刀具驱动装置4、刀具头5、刀具清洁机构6、工作台清洁机构7、碎屑分离机构8、连接管道9和切削液回流管道10,位移控制装置2固定安装在机体1上,用于控制刀具头5的水平移动;z轴驱动装置3固定在位移控制装置2上,用于控制刀具头5在垂直方向的升降移动,z轴驱动装置3上还设置有刀具驱动装置4,刀具驱动装置4与刀具头5相连接;刀具清洁机构6固定安装在刀具驱动装置4侧方;工作台清洁机构7固定在机体1上,并位于刀具驱动装置4的下方;碎屑分离机构8固定在机体1的侧壁上;碎屑分离机构8与工作台清洁机构7之间通过连接管道9连通;切削液回流管道10固定在碎屑分离机构8的外壁上。

37.需要说明的是,位移控制装置2、z轴驱动装置3和刀具驱动装置4,分别用于控制刀具头5在水平方向的x轴和y轴上的水平移动位置,z轴驱动装置3用于控制刀具头5在z轴上的进给量,以满足工件加工的多轴需求,实现复杂的工件加工要求,另外本装置在z轴驱动装置3上设置了刀具清洁机构6,刀具清洁机构6借助于通过切削液喷出的动能驱动刀具清洁机构6对刀具外部进行冲刷清洁,在进行机加的过程中,如有过长的丝状碎屑缠绕到刀具头5上,则可以通过刀具清洁机构6对刀具即时清洁,时刻保证刀具头5部处于洁净状态,提高工件的加工精度,大幅降低工件因碎屑受损的可能性,通过刀具清洁机构6冲出的丝状碎屑可以收集在工作台清洁机构7中,进行进一步的处理;另外本装置还设置有工作台清洁机构7,通过工作台清洁机构7能够对加工过程中产生的大量碎屑进行收集保证台面72处于洁净状态,防止台面72堆积过多的碎屑对机加过程造成影响,同时工作台清洁机构7具有切断式的结构,能够对过长的丝状碎屑进行截断,防止过长的碎屑在后续的切削液回流过程造成管路阻塞,保证机加设备回路顺畅,降低碎屑清理难度;碎屑清理机构作为本装置中对碎屑进行分离的关键机构,在其他步骤中处理完成的碎屑在切削液水流的推送作用下进入到本机构中,在此可以对处于混合状态的碎屑和切削液进行多道分离工序,分离后的碎屑临时收集在此,切削液则回流至喷头处,以循环的方式供工件加工冷却和刀具头清洁使用,并持续冲刷碎屑。

38.在一些示例中,更进一步的,刀具清洁机构6包括:第一连接座61和第二连接座62、喷水管63、清洁管路64、动能获取组件65、清洁喷头66、凸块67、驱动杆68和旋转盘69,第一连接座61固定在刀具驱动装置4的下方,第二连接座62固定在第一连接座61的下方,第一连接座61和第二连接座62内还设置有喷水管63,用于向刀具头5喷射切削液;清洁管路64设置在第一连接座61的内腔中;动能获取组件65安置在第二连接座62的内腔中,并套设在喷水管63的外壁上;清洁喷头66可旋转的安置在第一连接座61的外壁上,清洁喷头66与清洁管路64相连接;旋转盘69固定连接在动能获取组件65的输出端上,旋转盘69上还设置有柱形凸块67;驱动杆68的一端与清洁喷头66固定相连,驱动杆68的另一端上开设有条形通孔,通孔套设在凸块67的外侧,动能获取组件65包括多个可旋转的扇叶、转轴和外壳,转轴的一端位于外壳的外侧,转轴与旋转盘69固定相连。

39.可以理解的是,在本示例中,刀具清洁机构6包括第一连接座61和第二连接座62和喷水管63,喷水管63用于对工件加工位置以及刀具头5部喷出切削液,清洁管理则可以喷出切削液或者空气,用于对刀具头5部位置的碎屑进行清洁;

40.在实际应用过程中,动能获取组件65包括多个可旋转的扇叶、转轴和外壳,转轴的一端位于外壳的外侧,当切削液喷出时,扇叶受力旋转,带动转轴以及固定连接在转轴外壁上的旋转盘69进行旋转,在旋转盘69进行旋转的过程中,其表面安装的凸块67也将随之进行旋转,由于凸块67活动卡接在驱动杆68的条形通孔中,在此运动过程中,凸块67的旋转将带动驱动杆68绕其顶端以摆动的方式旋转,如凸块67继续旋转,则迫使驱动杆68以特定的角度区间内往复摆动,并带动固定连接在驱动杆68顶端的清洁喷头66进行往复摆动,通过清洁喷头66喷出的角度不断变化的高压气体或者液体对刀具头5上的碎屑进行清洁。

41.在一些示例中,更进一步的,工作台清洁机构7包括:箱体71、台面72、切割动力组件73、切割片74和防护沿75,箱体71固定在机体1的前侧顶端;台面72固定在箱体71的内侧顶端,且台面72上开设有多个条形通孔;切割动力组件73固定在箱体71的外壁上;切割片74活动安置在箱体71的内腔中,并位于台面72的底端;防护沿75固定在台面72的顶端外侧,防护沿75的顶端向内侧弯折,切割片74上开始有多个条形缺口,并与台面72上的多个条形通孔位置相对应。

42.可以理解的是,在本示例中,对工作台清洁机构7进行进一步说明,其中工作台为厢式结构,内部中空,在机加过程中,工件可以固定在台面72的顶端,机加产生的碎屑(包括细小碎屑和过长的碎屑),可以经由台面72上的条形通孔漏至下方,其中过长的碎屑为弯曲状,可能难以直接掉落,借助于碎屑分离机构8产生的负压吸力,能够将其吸进台面72的条形通孔中,通过切割动力组件73与切割片74的配合作用,实现了对过长的丝状碎屑的清洁效果,放置弯曲以及长度较长的丝状碎屑对切削液的回路通道造成阻塞,同时保证后续碎屑分离流程的正常运作。

43.在一些示例中,更进一步的,切割动力组件73包括:驱动电机731、旋转柱732和移动杆733,驱动电机731通过法兰盘固定在箱体71的外壁上;旋转柱732通过联轴器锁紧在驱动电机731的输出端上;移动杆733的中部活动贯穿于箱体71,其中一端与旋转柱732活动连接,另一端与切割片74固定相连。

44.可以理解的是,在本示例中,切割动力组件73的工作原理如下,当机加过程中产生的丝状碎屑较多时,首先启动驱动电机731,在驱动电机731的驱动作用下带动旋转柱732进行旋转,通过旋转柱732上开设的倾斜状环形凹槽和移动杆733之间的配合作用,使得移动杆733不断的在水平方向进行小幅度的往复移动,并用过移动杆733带动切割片74进行同步往复移动,在此运动过程中,通过切割片74上的条形缺口与条形通孔不断的交错移动,实现对较长碎屑的切断作用,防止过长丝状碎屑对碎屑的清理和切削液的回流分离造成影响。

45.在一些示例中,更进一步的,碎屑分离机构8包括:处理箱81、脱水组件82、负压装置83和过滤板84,处理箱81固定在机体1的底端外侧;脱水组件82固定设置在处理箱81内腔一端,并与连接管道9相接;负压装置83固定在箱体71的内腔中;至少一层过滤板84固定安置在箱体71的内腔中,并与切削液回流管道10的进水口位置相对应。

46.可以理解的是,碎屑分离机构8整体为封闭结构,其中截断后的碎屑以及切削液通过连接管道9进入到脱水组件82中,通过脱水组件82的旋转离心脱水的方式完成固液分离,

另外,在处理箱81中还设置有负压装置83,其中负压装置83可以是真空泵或者负压风机,通过负压装置83能够使箱体71以及处理箱81处于负压环境,如此,在切割片74中条形缺口与条形通孔的处于重合状态是,通过瞬间的吸力能够对台面72上的碎屑(包括过长的丝状碎屑)进行吸取,提高工作台面72的清洁效果,进一步降低碎屑对工件加工过程中的影响。

47.在一些示例中,更进一步的,脱水组件82包括:离心筒821、门体822、底座823和离心驱动设备824,底座823固定安置在处理箱81的内腔底端一侧;离心筒821可绕自身轴线旋转的安置在底座823的顶端,离心筒821的外壁为透水结构,离心筒821上还设置有可开合的门体822;离心驱动设备824固定在底座823上,用于驱动离心筒821进行旋转。

48.可以理解的是,脱水组件82整体采用离心的方式对其内侧的碎屑以及切削液进行分离处理,其中离心筒821为透水结构,离心筒821上开设有门体822,可以通过门体822位置将内侧脱水完成的碎屑取出,离心驱动设备824可以为电机,为了保证处理箱81的负压效果以及脱水效果,可选的在切削液回流管道10上设置电磁阀。

49.本技术实施例的第二方面,提供了一种如上述任一技术方案的铣削加工碎屑清理装置的使用方法,其方法包括如下步骤:

50.s1、机械加工,通过数控程序控制位移控制装置2和z轴驱动装置3驱动刀具头5按照预设轨迹进行工件铣削,实现本装置对工件基本的机加铣削需求;

51.s2、依靠刀具清洁机构6中切削液的喷出动力驱动清洁喷头66以往复摆动的方式对刀具头5上缠绕的丝状碎屑进行清洁,其中清洁喷头66可以与回流管路连通喷出切削液或者与空压机相接喷出高压气体,将过长的碎屑冲击至台面72上;

52.s3、启动切割动力组件73,驱动切割片74以往复移动的方式对掉落到台面72中过长的丝状碎屑进行切割截断,使碎屑长度进一步缩短,在水流和负压的作用下,使处理后的碎屑流入到碎屑分离机构8中,经由截断处理的碎屑在流动过程中不易阻塞;

53.s4、经由碎屑分离机构8的离心分离处理,将碎屑与切削液分离,在负压环境下,分离的效果同样得到提升,分离后的切削液可回流继续供刀具头5冷却以及刀具清洁机构6使用。

54.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、商品或者电子设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者电子设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的过程、方法、商品或者电子设备中还存在另外的相同要素。

55.以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。