1.本发明涉及铝锻件锻造技术领域,具体为一种高铁用铝锻件锻造装置。

背景技术:

2.锻造是一种利用锻压机械对金属胚料施加压力,使其产生塑性变形以获得具有一定机械性能、形状和尺寸锻件的加工方法,目前锻造分为热锻与冷锻,常规的热锻操作居多,目前高铁机车所使用的部分铝制品也采用该种方法制得,但一般的高铁用铝锻件锻造装置在使用过程中,因工艺限制暂时还需要人工上料,而下料部分设备会于模座旁设计下料滑道,但仍需人工将热锻后的锻件拨出至滑道上,这也就导致锻件仍无法进行自动下料,操作人员仍至少需要进行辅助上料与下料两次的介入操作,在该种大型的热锻设备使用过程中,过多的接触势必会导致安全风险的增大。

技术实现要素:

3.为解决上述一般的高铁用铝锻件锻造装置在使用过程中,存在锻件的加工效率低、模具使用不够便捷安全的问题,实现以上极大的提升了锻件的加工效率、保证了模具切换的便捷及安全的目的,本发明通过以下技术方案予以实现:一种高铁用铝锻件锻造装置,包括壳体、异形弹条、模座、压缩柱、磁板,所述模座左右两侧均活动连接有承接机构,所述承接机构包括模板,所述模板后端转动连接有齿圈,所述齿圈与所述模板之间固定连接有压缩弹簧,所述模板内壁滑动连接有牵引条,所述牵引条与所述齿圈之间活动连接有铰杆,所述模板左右两侧均滑动插接有承条,所述承条与所述牵引条之间活动连接有销片,所述模座后端滑动插接有与所述齿圈啮合的弹力齿柱。

4.进一步的,所述壳体内腔后壁滑动连接有异形弹条,所述壳体底部滑动连接有模座,所述模座与所述壳体内腔后壁之间活动铰接有压缩柱,所述模座左右两侧均固定连接有磁板。

5.进一步的,所述异形弹条底部呈上宽下窄的圆台截面状,所述异形弹条的弹力远大于所述压缩弹簧的弹力,所述异形弹条表面与所述弹力齿柱之间抵触连接,便于利用异形弹条初始提供限位功能,后期提供避位功能。

6.进一步的,所述模座左右两侧均包括有弹性连接的板状缓冲部分,便于利用压缩柱对模座导向定位时,对模座进行撞击缓冲。

7.进一步的,所述压缩柱前端与所述模座后壁中部连接、后端与所述壳体内腔后壁中部连接,便于在模座左右移动且最终利用压缩柱定位的过程中,保证压缩柱平衡的弹力变化,避免其出现塑性形变影响后续的定位稳定。

8.进一步的,所述模座左右两侧均开设有与所述模板对应的模槽,所述模槽左壁和右壁上均包括有水平状的凸出承接部分,所述模槽前壁开设有与所述模板对应的倾斜避位槽,便于利用凸出承接部分实现对承条的承接,利用倾斜避位槽可使得模板带动承条越过水平状态,有利于承条于模板中稳定伸出至凸出承接部分表面。

9.进一步的,所述模板后端包括有供所述齿圈活动套接的环状部分,所述环状部分与所述压缩弹簧之间固定连接,初始在压缩弹簧的反向抵接作用力下,模板与齿圈之间趋于固定连接。

10.进一步的,还包括集火座、液压模头,所述集火座固定连接在所述壳体中央底部,所述液压模头活动安装在所述壳体中部,所述液压模头上固定连接有调控机构,所述调控机构包括调节套,所述调节套内部啮合连接有蜗齿杆,所述壳体顶部固定安装有端盖,所述端盖表面左右两侧均活动连接有弹力销,所述端盖顶部转动连接有磁力棘爪环。

11.进一步的,所述磁力棘爪环底部均匀开设有与所述弹力销对应的卡槽,所述卡槽之间的连线呈圆形,便于利用弹力销对磁力棘爪环限位,保证磁力棘爪环偏转稳定。

12.进一步的,所述磁力棘爪环左右两侧分别包括有与所述磁板对应的磁区,初始磁力棘爪环与左侧磁板邻近面的磁极相同、与右侧磁板邻近面的磁极相反。

13.与现有技术相比,本发明具有以下有益效果:

14.1、该高铁用铝锻件锻造装置,通过采用带有双模板的模座,利用磁场作用控制模座,使得两侧的模板间歇处于热锻区域,同时设计模板移出热锻区域后朝下偏转放料、移入热锻区域后向上偏转盛料的机制,进而达到了能够自主进行下料操作的效果,减轻了人工负担且减少了人工介入次数,从而极大的提升了锻件的加工效率。

15.2、该高铁用铝锻件锻造装置,通过设计液压模头下降带动调节套,使得蜗齿杆无法带动磁力棘爪环转动,而液压模头上移带动调节套,能够使得蜗齿杆刚好带动磁力棘爪环转动半周的机制,控制热锻期间液压模头下降模座不发生切换移动,而液压模头复位模座发生切换移动,配合磁力棘爪环偏转初期,其对磁场改变作用较小,因此模座可暂不发生移动,这就便于液压模头能够安全于锻件上脱离,这一设计从而保证了模具切换的便捷及安全。

附图说明

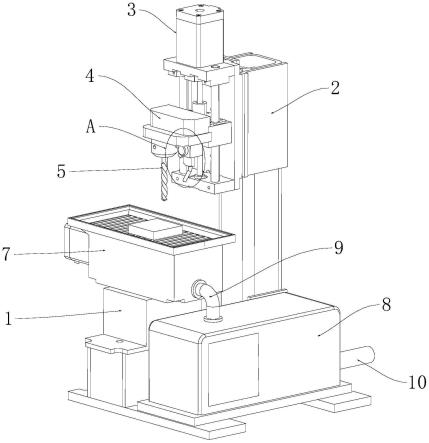

16.图1为本发明主剖视图;

17.图2为图1中a处的放大图;

18.图3为本发明模座连接部分俯剖视图;

19.图4为本发明模板连接部分第一种状态右剖视图;

20.图5为本发明齿圈连接部分第一种状态右剖视图;

21.图6为本发明模板连接部分第二种状态右剖视图;

22.图7为本发明齿圈连接部分第二种状态右剖视图;

23.图8为本发明蜗齿杆连接部分正剖视图。

24.图中:1、壳体;2、异形弹条;3、模座;4、压缩柱;5、磁板;6、承接机构;61、模板;62、齿圈;63、压缩弹簧;64、牵引条;65、铰杆;66、承条;67、销片;68、弹力齿柱;7、集火座;8、液压模头;9、调控机构;91、调节套;92、蜗齿杆;93、端盖;94、弹力销;95、磁力棘爪环。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.该高铁用铝锻件锻造装置的实施例如下:

27.请参阅图1-图8,一种高铁用铝锻件锻造装置,包括壳体1、异形弹条2、模座3、压缩柱4、磁板5,壳体1内腔后壁滑动连接有异形弹条2,异形弹条2底部呈上宽下窄的圆台截面状,异形弹条2的弹力远大于压缩弹簧63的弹力,异形弹条2表面与弹力齿柱68之间抵触连接,便于利用异形弹条2初始提供限位功能,后期提供避位功能,壳体1底部滑动连接有模座3,模座3左右两侧均包括有弹性连接的板状缓冲部分,便于利用压缩柱4对模座3导向定位时,对模座3进行撞击缓冲,模座3左右两侧均开设有与模板61对应的模槽,模槽左壁和右壁上均包括有水平状的凸出承接部分,模槽前壁开设有与模板61对应的倾斜避位槽,便于利用凸出承接部分实现对承条66的承接,利用倾斜避位槽可使得模板61带动承条66越过水平状态,有利于承条66于模板61中稳定伸出至凸出承接部分表面。

28.模座3与壳体1内腔后壁之间活动铰接有压缩柱4,压缩柱4前端与模座3后壁中部连接、后端与壳体1内腔后壁中部连接,便于在模座3左右移动且最终利用压缩柱4定位的过程中,保证压缩柱4平衡的弹力变化,避免其出现塑性形变影响后续的定位稳定,模座3左右两侧均固定连接有磁板5。

29.模座3左右两侧均活动连接有承接机构6,承接机构6包括模板61,模板61后端包括有供齿圈62活动套接的环状部分,环状部分与压缩弹簧63之间固定连接,初始在压缩弹簧63的反向抵接作用力下,模板61与齿圈62之间趋于固定连接,模板61后端转动连接有齿圈62,齿圈62与模板61之间固定连接有压缩弹簧63,模板61内壁滑动连接有牵引条64,牵引条64与齿圈62之间活动连接有铰杆65,模板61左右两侧均滑动插接有承条66,承条66与牵引条64之间活动连接有销片67,模座3后端滑动插接有与齿圈62啮合的弹力齿柱68。

30.通过采用带有双模板61的模座3,利用磁场作用控制模座3,使得两侧的模板61间歇处于热锻区域,同时设计模板61移出热锻区域后朝下偏转放料、移入热锻区域后向上偏转盛料的机制,进而达到了能够自主进行下料操作的效果,减轻了人工负担且减少了人工介入次数,从而极大的提升了锻件的加工效率。

31.集火座7固定连接在壳体1中央底部,液压模头8活动安装在壳体1中部,液压模头8上固定连接有调控机构9,调控机构9包括调节套91,调节套91内部啮合连接有蜗齿杆92,蜗齿杆92与壳体1中部之间转动连接,壳体1顶部固定安装有端盖93,端盖93表面左右两侧均活动连接有弹力销94,端盖93顶部转动连接有磁力棘爪环95,磁力棘爪环95底部均匀开设有与弹力销94对应的卡槽,卡槽之间的连线呈圆形,便于利用弹力销94对磁力棘爪环95限位,保证磁力棘爪环95偏转稳定,磁力棘爪环95左右两侧分别包括有与磁板5对应的磁区,初始磁力棘爪环95与左侧磁板5邻近面的磁极相同、与右侧磁板5邻近面的磁极相反。

32.通过设计液压模头8下降带动调节套91,使得蜗齿杆92无法带动磁力棘爪环95转动,而液压模头8上移带动调节套91,能够使得蜗齿杆92刚好带动磁力棘爪环95转动半周的机制,控制热锻期间液压模头8下降模座3不发生切换移动,而液压模头8复位模座3发生切换移动,配合磁力棘爪环95偏转初期,其对磁场改变作用较小,因此模座3可暂不发生移动,这就便于液压模头8能够安全于锻件上脱离,这一设计从而保证了模具切换的便捷及安全。

33.工作原理:在使用时,通过控制集火座7运行供热,将锻件放置到液压模头8下方的

模板61中,控制液压模头8下降即可对锻件进行热锻,液压模头8上的调节套91则啮合带动蜗齿杆92旋转,而磁力棘爪环95处于静止,且在弹力销94的限制下稳定,在液压模头8复位时,磁力棘爪环95被蜗齿杆92推动旋转,且刚好转动半周,这就使得磁力棘爪环95原先的磁场方向调转,磁场分别作用到两侧的磁板5上,继而可调节模座3移动,且由于磁力棘爪环95偏转初期,其对磁场改变作用较小,因此模座3可暂不发生移动,这也保证了液压模头8能够安全于锻件上脱离,这一设计从而保证了模具切换的便捷及安全,而在液压模头8上下移动时,模座3也可被带动间歇左右移动,且在压缩柱4的作用下保持偏移后的稳定,在模座3偏移期间,利用异形弹条2对弹力齿柱68的限制,可使得边缘一侧弹力齿柱68移向中部时,受压下移啮合拨动齿圈62,由于模板61上的环状部分与压缩弹簧63之间固定连接,在压缩弹簧63的反向抵接作用力下,模板61与齿圈62之间即趋于固定连接,这也就使得模板61于模槽中能够被拨动朝向水平状偏转,而由于倾斜避位槽的存在,模板61最终可越过水平状态继续小范围偏转对应角度,随着弹力齿柱68继续下移,模板61由于被倾斜避位槽限制无法进一步偏转,齿圈62继而受力对压缩弹簧63进一步压缩,这一过程中齿圈62由于相对模板61偏转,铰杆65继而拉动牵引条64,使得销片67推动承条66向外移动,且伸出至模槽侧壁的凸出承接部分上,这一设计继而避免了设备因使用损耗导致与凸出承接部分表面齐平的承条66无法伸出的问题,随后模座3带动该模板61刚好移位至热锻区域液压模头8的下方,将锻件放置到该模板61中,液压模头8下压时即能够自适应挤压模板61至水平状,且对锻件进行热锻挤压,这期间模板61受压小范围偏转退出倾斜避位槽,继而导致弹力齿柱68退位,而异形弹条2刚好可在液压模头8的大力下弹力位移进行避位,对应的原处于热锻区域的模板61即随着模座3移动而偏转移出模槽,这就使得热锻期间控制采用交替的模板61,能够自主进行下料操作,从而极大的提升了锻件的加工效率。

34.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。