1.本发明涉及属于切割装置领域,尤其涉及一种旋转式切管装置和切管加工中心。

背景技术:

2.现有的管加工装置中,会使用切管装置对管件进行切割或加工;而现有切管装置的锯片大,当锯片径向地切入管件时,容易在管件的切口位置生成过多的毛刺或毛边,导致切出的端口不平;同时,由于锯片在高速环境下转动时,容易发热,尤其是与管件之间的摩擦使锯片的表面温度升高;而部分管件是塑料制品,锯片接触于管件表面时,高温会使管件部分热熔,流动性提高,导致管件的塑料沾在端口或锯片,进而导致端口不平,产生毛刺或毛边。

技术实现要素:

3.本发明的目的在于提出一种旋转式切管装置,其具有旋转移动方式的切料刀具,可以实现绕管件的外侧面进行环绕切割,进一步地提高了切管效果。

4.本发明还提出一种切管加工中心,其将夹持装置安装于上述旋转式切管装置,并分别位于接料管壳输入端和输出端。

5.为达此目的,本发明采用以下技术方案:一种旋转式切管装置,包括:接料管壳、导向机构和切料机构;所述接料管壳的内部设有进料道,所述进料道的侧壁设有内外相通的进刀口;所述导向机构包括:转动驱动座和移动驱动座;所述接料管壳的一端可相对活动地穿过所述转动驱动座和移动驱动座;所述转动驱动座可转动地安装于所述移动驱动座;所述移动驱动座带动所述转动驱动座沿所述接料管壳的长度方向移动;所述切料机构同步转动地连接于所述接料管壳;所述切料机构包括:第一切料道轨、第一切料滑块、切料刀具和导向切料座;所述第一切料道轨与所述接料管壳同步转动地连接;所述第一切料滑块可移动地安装于所述第一切料道轨;所述切料刀具安装于所述第一切料滑块;所述第一切料滑块设有切料导向头;所述导向切料座设有导向槽,所述导向切料座连接所述转动驱动座;所述切料导向头限位活动于所述导向槽,所述导向槽的一端至另一端逐渐向所述接料管壳的中轴方向偏移,以在所述移动驱动座移动时引导所述第一切料滑块移动于所述第一切料道轨,使所述切料刀具伸入或脱离于所述进刀口。

6.优选地,所述切料机构包括:定位刀座;所述进料道于相向的两侧部分别设有所述进刀口;两个所述第一切料道轨相朝向地设置于所述接料管壳;所述切料刀具安装于其中一个所述第一切料道轨的所述第一切料滑块;所述定位刀座安装于另一个所述第一切料道轨的所述第一切料滑块;所述第一切料滑块带动所述定位刀座伸入或脱离于所述进刀口;所述切料刀具伸入所述进刀口后,与所述定位刀座配合。

7.更优地,所述定位刀座设有定位压板,两个相隔的所述定位压板之间形成定位卡槽;所述切料刀具设有定位卡块;所述定位卡块与所述定位压板之间形成具有夹持功能的夹口。

8.优选地,还包括:水平移动驱动器;所述水平移动驱动器的输出端连接于所述移动驱动座,用于驱动所述移动驱动座水平移动。

9.优选地,还包括:转动驱动组件;所述转动驱动组件包括:驱动从动轮、驱动主动轮、驱动同步带和转动驱动器;所述驱动从动轮同轴固定于所述转动驱动座,所述驱动主动轮安装于所述转动驱动器的输出端,所述驱动同步带将所述驱动从动轮和驱动主动轮同步转动地连接;所述转动驱动器的输出端驱动所述驱动主动轮,通过所述驱动同步带带动所述驱动从动轮转动,用于驱动所述转动驱动座转动。

10.可优化地,所述切料机构包括:切割调杆;所述切割调杆连接于所述转动驱动座,所述切割调杆安装有所述导向切料座,所述切割调杆的一段穿过导向切料座后抵靠于所述接料管壳,用于调节所述导向切料座与所述接料管壳之间的相对位置。

11.优选地,所述切料机构包括:第二切料道轨和第二切料滑块;所述第二切料道轨安装于所述转动驱动座;所述第二切料滑块可活动地安装于所述第二切料道轨;所述导向切料座安装于所述第二切料滑块。

12.更优地,所述转动驱动座设有导杆座;所述导向切料座通过螺纹结构配合于所述切割调杆;所述切割调杆的一端接触于所述接料管壳的外壁,所述切割调杆的另一端设有调节旋钮;所述切割调杆的两端之间安装于所述导杆座。

13.一种切管加工中心,包括:夹持装置和上述的一种旋转式切管装置;所述夹持装置安装于所述旋转式切管装置,并分别位于所述接料管壳输入端和输出端。

14.优选地,还包括:机架、送管装置和移动导向柱;所述移动导向柱安装于所述机架;所述旋转式切管装置可活动地安装于所述移动导向柱;所述送管装置用于向所述接料管壳输送管件。

15.本发明提供的技术方案可以包括以下有益效果:本方案提供一种旋转式切管装置,其具有旋转移动方式的切料刀具,可以实现绕管件的外侧面进行环绕切割,进一步地提高了切管效果,解决了现有切管装置在切管时容易在管件的切口位置切出毛边的问题,切管精确度高。

附图说明

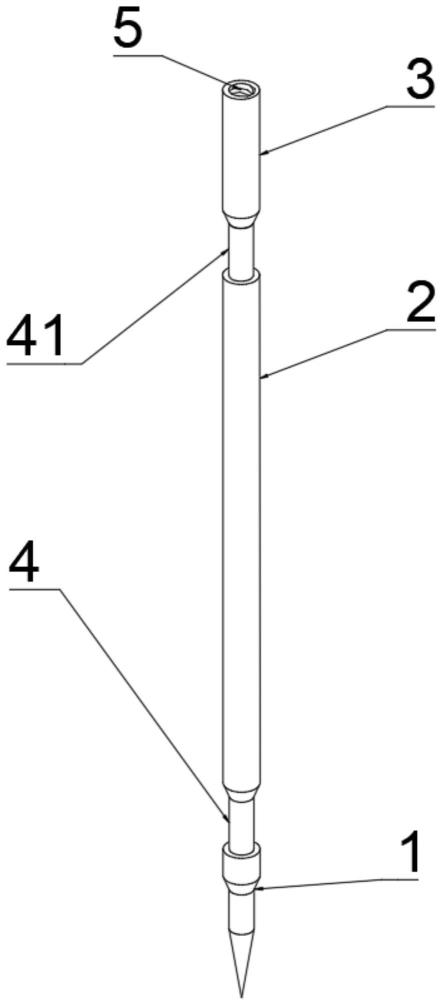

16.图1是旋转式切管装置其中一个实施例的结构示意图;图2是切管加工中心其中一个实施例的结构示意图;图3是旋转式切管装置其中一个实施例的结构示意图;图4是切料机构其中一个实施例的结构示意图;

图5是图4中a部放大示意图;图6是图4中b部放大示意图。

17.其中:夹持装置01;旋转式切管装置02;机架03、送管装置04、移动导向柱05;管件06;接料管壳1、导向机构2、切料机构3;水平移动驱动器4;转动驱动组件5;进料道11、进刀口12、转动驱动座21、移动驱动座22;导杆座211;第一切料道轨31、第一切料滑块32、切料刀具33、导向切料座34;切料导向头35、定位刀座36;切割调杆37;第二切料道轨38、第二切料滑块39;导向槽341;定位卡块331;定位压板361;定位卡槽362;调节旋钮371;驱动从动轮51、驱动主动轮52、驱动同步带53、转动驱动器54。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.下面结合附图通过具体实施方式来进一步说明本方案的技术方案。

20.一种旋转式切管装置,包括:接料管壳1、导向机构2和切料机构3;所述接料管壳1的内部设有进料道11,所述进料道11的侧壁设有内外相通的进刀口12;所述导向机构2包括:转动驱动座21和移动驱动座22;所述接料管壳1的一端可相对活动地穿过所述转动驱动座21和移动驱动座22;所述转动驱动座21可转动地安装于所述移动驱动座22;所述移动驱动座22带动所述转动驱动座21沿所述接料管壳1的长度方向移动;所述切料机构3同步转动地连接于所述接料管壳1;所述切料机构3包括:第一切料道轨31、第一切料滑块32、切料刀具33和导向切料座34;所述第一切料道轨31与所述接料管壳1同步转动地连接;所述第一切料滑块32可移动地安装于所述第一切料道轨31;所述切料刀具33安装于所述第一切料滑块32;所述第一切料滑块32设有切料导向头35;所述导向切料座34设有导向槽341,所述导向切料座34连接所述转动驱动座21;所述切料导向头35限位活动于所述导向槽341,所述导向槽341的一端至另一端逐渐向所述接料管壳1的中轴a方向偏移,以在所述移动驱动座22移动时引导所述第一切料滑块32移动于所述第一切料道轨31,使所述切料刀具33伸入或脱离于所述进刀口12。

21.本方案提供一种旋转式切管装置,其具有旋转移动方式的切料刀具33,可以实现绕管件06的外侧面进行环绕切割,进一步地提高了切管效果,解决了现有切管装置在切管时容易在管件06的切口位置切出毛边的问题,切管精确度高。

22.具体地,接料管壳1内的进料道11用于容纳管件06,按公知常识可知,管件06在切割时被在切割装置的前后固定,可以是人工固定或夹具固定;管件06穿过进料道11后,可驱动转动驱动座21转动和驱动移动驱动座22移动;转动驱动座21的转动和移动驱动座22移动

的移动可以通过人工驱动或机械驱动的方式实现;如图4,箭头方向为移动驱动座22的移动方向,移动驱动座22向接料管壳1的另一端的方向移动,并在移动的过程中,会带动转动驱动座21移动;由于接料管壳1的一端可相对活动地穿过转动驱动座21,因而接料管壳1可以相对移动于转动驱动座21;随着转动驱动座21向接料管壳1的另一端移动,当转动驱动座21转动时,其会带动导向切料座34转动;切料机构3与接料管壳1同步转动地连接,可以将切料机构3任意一部件与接料管壳1连接,例如导向切料座34设置的切割调杆37、伸入于进料道11的定位刀座36,或伸入于进料道11的切料刀具33的卡块等;因而导向切料座34会带动接料管壳1转动;接料管壳1又能通过带动第一切料道轨31转动,进而带动第一切料滑块32和切料刀具33转动;因此,第一切料道轨31、第一切料滑块32、切料刀具33和导向切料座34可以实现同步转动;切料刀具33靠近于进刀口12,切料刀具33与接料管壳1同步转动时,切料刀具33相对于进刀口12静止;当移动驱动座22移动时,移动驱动座22通过转动驱动座21带动导向切料座34移动;第一切料滑块32的切料导向头35限位于导向槽341的两端,初始状态下,切料导向头35可以位于导向槽341的一端;当转动驱动座21驱动导向切料座34向第一切料滑块32移动时,导向槽341移动,并将切料导向头35置于最终使导向槽341的另一端;导向槽341的两端之间,其一端至另一端逐渐向接料管壳1的中轴a方向倾斜偏移;由此,切料导向头35沿导向槽341相对移动时可以起到引导作用,其会带动第一切料滑块32沿第一切料道轨31移动,最终带动第一切料滑块32向接料管壳1的中轴a方向移动,以带动切料刀具33向接料管壳1的中轴a方向移动,切料刀具33可以被引导至伸入或脱离于进刀口12内。当切料刀具33抵于进刀口12内,其刀刃可以接触于管件06的外侧壁;切料导向头35在导向槽341另一端的限位作用下,移动驱动座22不能继续移动,因此第一切料滑块32在第一切料道轨31的位置不变,切料刀具33不会继续向接料管壳1的中轴方向继续伸入,切料刀具33与接料管壳1的中轴a的距离不变;切料刀具33在转动驱动座21带动下保持转动,进而环绕管件06的外侧进行切割,以切断或加工管件06。在此期间,由于切料刀具33的刀刃与管件06的切面保持不变,且切料刀具33的环绕转动轨迹不变,管件06在切口处不会留下毛边;同时,切料刀具33的尺寸可以做得更小,且切料刀具33不会长时间接触管件06的端口,管件06在切口处不会留下毛边,由此解决了现有切管装置在切管时容易在管件06的切口位置切出毛边的问题。

23.优选地,所述切料机构3包括:定位刀座36;所述进料道11于相向的两侧部分别设有所述进刀口12;两个所述第一切料道轨31相朝向地设置于所述接料管壳1;所述切料刀具33安装于其中一个所述第一切料道轨31的所述第一切料滑块32;所述定位刀座36安装于另一个所述第一切料道轨31的所述第一切料滑块32;所述第一切料滑块32带动所述定位刀座36伸入或脱离于所述进刀口12;所述切料刀具33伸入所述进刀口12后,与所述定位刀座36配合。

24.如图4,定位刀座36与切料刀具33相向地设置,两者可分别伸入于进刀口12;导向切料座34带动第一切料滑块32移动,进而带动定位刀座36伸入或脱离于进刀口12;由此,定位刀座36亦可进入于进刀口12后,一方面定位刀座36可以卡接于进刀口12,定位刀座36与接料管壳1同步转动地连接,由此实现切料机构3同步转动地连接于接料管壳1;另一方面,切料刀具33可以在进料道11内抵靠于定位刀座36,定位刀座36可以固定切料刀具33的位

置,进一步地限制切料刀具33继续向接料管壳1的中轴方向移动,确保切料刀具33与接料管壳1的中轴a之间的距离不变,进一步地减小切口位置切出毛边的情况。

25.同时,需指明的是,上述切料刀具33伸入进刀口12后,与定位刀座36配合,这里的配合可以是切料刀具33与定位刀座36接触,或相靠近,或固定连接,或共同夹紧管件06等。

26.更优地,所述定位刀座36设有定位压板361,两个相隔的所述定位压板361之间形成定位卡槽362;所述切料刀具33设有定位卡块331;所述定位卡块331与所述定位压板361之间形成具有夹持功能的夹口。

27.如图5和图6,定位刀座36随第一切料滑块32移动时,会带动定位压板361移动;切料刀具33随第一切料滑块32移动时,会带动定位卡块331移动;当定位卡块331与定位压板361相向移动时,两者之间形成了夹具结构,夹具结构的夹口可以夹紧管件06;且定位压板361之间形成了定位卡槽362,定位压板361和定位卡块331可以抵于管件06切口的前后位置,切料刀具33的刀刃可以对准定位卡槽362,避免管件06在切割的过程中变型,进一步地避免管件06受到切料刀具33刀刃压制时变型而产生毛边,提高了切割精确度。

28.优选地,还包括:水平移动驱动器4;所述水平移动驱动器4的输出端连接于所述移动驱动座22,用于驱动所述移动驱动座22水平移动。

29.水平移动驱动器4为公知具有水平移动驱动功能的机构,例如气缸,或电机与丝杆的组合,或移动小车,或传送带结构等。水平移动驱动器4的输出端带动移动驱动座22水平移动,带动转动驱动座21相对水平移动于接料管壳1。

30.优选地,还包括:转动驱动组件5;所述转动驱动组件5包括:驱动从动轮51、驱动主动轮52、驱动同步带53和转动驱动器54;所述驱动从动轮51同轴固定于所述转动驱动座21,所述驱动主动轮52安装于所述转动驱动器54的输出端,所述驱动同步带53将所述驱动从动轮51和驱动主动轮52同步转动地连接;所述转动驱动器54的输出端驱动所述驱动主动轮52,通过所述驱动同步带53带动所述驱动从动轮51转动,用于驱动所述转动驱动座21转动。

31.如图2,由于接料管壳1为水平朝向,管件06会水平穿过于接料管壳1,转动驱动座21可相对移动地套设于接料管壳1一端的外侧。当需要驱动接料管壳1转动时,只需启动转动驱动器54,转动驱动器54的输出端带动驱动主动轮52转动,在驱动同步带53的同步作用下,带动驱动从动轮51转动;由于驱动从动轮51同轴固定于转动驱动座21,驱动从动轮51带动转动驱动座21转动,并在定位刀座36或切割调杆37的同步作用下带动接料管壳1转动。其中,转动驱动器54为公知具有驱动转动功能的机构,例如电机,或电机与减速机的组合等。

32.可优化地,所述切料机构3包括:切割调杆37;所述切割调杆37连接于所述转动驱动座21,所述切割调杆37安装有所述导向切料座34,所述切割调杆37的一段穿过导向切料座34后抵靠于所述接料管壳1,用于调节所述导向切料座34与所述接料管壳1之间的相对位置。

33.如图5和图6,导向切料座34可以靠近和远离于接料管壳1,以调节切料导向头35在导向槽341两端之间的位置,进而调节第一切料滑块32的位置;由此,调节切割调杆37的位置可以实现调节初始状态下切料刀具33和定位刀座36的相对位置;移动驱动座22移动距离

有限时,若初始状态下,且切料刀具33更靠近接料管壳1的中轴时,移动驱动座22的移动会使切料刀具33更深入管件06的中部,切口更深;若初始状态下,且切料刀具33更远离接料管壳1的中轴时,移动驱动座22的移动会使切料刀具33浅切管件06的外侧,切口更浅;由此,通过调节切割调杆37可以调节切口的深浅,又可以决定是否切断管件06。

34.其中一个实施例中,导向切料座34连接于切割调杆37,切割调杆37的一端抵靠于接料管壳1,切割调杆37亦可以伸入并限位于接料管壳1的进刀口12(或其他限位口);切割调杆37在朝切料机构3方向移动时逐渐远离进刀口12,切割调杆37与进刀口12的内壁接触,同样可以实现切料机构3同步转动地连接于接料管壳1;其中一个实施例中,切割调杆37的一端仅抵靠于接料管壳1的外侧壁,没有伸入进刀口12;此实施例的定位刀座36卡入进刀口12,以实现切料机构3同步转动地连接于接料管壳1。

35.更优地,所述切料机构3包括:第二切料道轨38和第二切料滑块39;所述第二切料道轨38安装于所述转动驱动座21;所述第二切料滑块39可活动地安装于所述第二切料道轨38;所述导向切料座34安装于所述第二切料滑块39。

36.导向切料座34可安装于第二切料滑块39中,第二切料滑块39移动于第二切料道轨38,并带动导向切料座34同步沿第二切料道轨38的长度方向移动,可以确保调节导向切料座34在切割调杆37的位置时,导向切料座34沿第二切料道轨38的长度方向活动,提高移动流畅性,对导向切料座34具有导向作用。

37.进一步优化地,所述转动驱动座21设有导杆座211;所述导向切料座34通过螺纹结构配合于所述切割调杆37;所述切割调杆37的一端接触于所述接料管壳1的外壁,所述切割调杆37的另一端设有调节旋钮371;所述切割调杆37的两端之间安装于所述导杆座211。

38.切割调杆37安装于导杆座211,导杆座211可以保持切割调杆37处于水平状态;导向切料座34设有内螺纹结构的螺纹孔,切割调杆37设有外螺纹结构的螺杆,切割调杆37通过螺纹结构配合于螺纹孔;当需要调节导向切料座34在切割调杆37的位置时,只需人工驱动或机械驱动调节旋钮371转动,以带动切割调杆37转动,带动导向切料座34移动于切割调杆37,通过调节切料导向头35在导向槽341的位置,以调节切料刀具33伸入进刀口12,最终控制切料刀具33的切割的深浅程度。

39.一种切管加工中心,包括:夹持装置01和上述的一种旋转式切管装置;所述夹持装置01安装于所述旋转式切管装置02,并分别位于所述接料管壳1输入端和输出端。

40.夹持装置01能夹持管件06,以固定管件06在接料管壳1输入端和输出端两处的位置,避免管件06在切割时松动,提高对管件06的固定能力,结合定位压板361对切口前后位置的固定,管件06在切割时不容易弯折,进一步地减小切口位置切出毛边的情况。

41.优选地,还包括:机架03、送管装置04和移动导向柱05;所述移动导向柱05安装于所述机架03;所述旋转式切管装置02可活动地安装于所述移动导向柱05;所述送管装置04用于向所述接料管壳1输送管件06。

42.送管装置04为公知具有传料功能的机构,例如传送小车、传送带结构等;当送管装置04接收到管件06后,其会将管件06转移至接料管壳1;旋转式切管装置02移动于移动导向

柱05,能通过调节旋转式切管装置02在移动导向柱05的位置,以调节旋转式切管装置02与送管装置04输出位置之间的距离,进而调节管件06切口的位置,可控制管件06的切割距离,以实现任意长度的切割。

43.以上结合具体实施例描述了本方案的技术原理。这些描述只是为了解释本方案的原理,而不能以任何方式解释为对本方案保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本方案的其它具体实施方式,这些方式都将落入本方案的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。