1.本实用新型涉及工程机械技术领域,具体涉及一种链轮座浇铸系统。

背景技术:

2.链轮座是履带式工程机械的重要部件之一,它主要起承载履带的作用。技术指标除材质有要求外,最重要的是部件材料内部绝对不允许出现缩松。一旦有缩松出现,不但会影响部件强度,更重要的是会造成密封在内的润滑油泄露,从而造成部件剧烈磨损,直至报废。造成链轮座缩松的最根本原因是浇注系统的顺序凝固问题。由于产品结构厚薄不均,浇铸系统设计不合理,导致浇铸完成后链轮座易出现缩松的问题。

3.目前在链轮座产品上应用最广泛的浇注系统是侧浇系统,侧浇系统主要布置在模具外表面,由浇口杯,直浇道,横浇道,内浇道组成,内浇道是横浇道与型腔连接的部分。侧浇系统具有以下优点:一是由于内浇道设置在部件外侧,因而浇冒口的设置比较方便,适应性较强;二是清除残留的浇冒口采用人工打磨,工艺操作简单。同时侧浇系统存在以下缺点:一、由于内浇道基本为条形设计,尺寸受限,铁水不会迅速注入型腔,也不能很充足的对毛坯冷却进行强有力的补缩;二、虽然内浇道越大越好,越大越有利于铁水的输送和补缩,但浇冒口过大清除起来比较麻烦且影响毛坯外观质量。三、毛坯外观的浇冒口虽然被清除掉了,但仍会有残留显示;四、清除残留的浇冒口一般采用砂轮机人工打磨方式,人工打磨不环保也不安全对人身健康也有影响。虽然有采用机械手打磨或冲裁方式去除浇冒口的,但在链轮座上仍然存在残留,影响链轮座质量。

技术实现要素:

4.本实用新型针对现有浇铸系统易造成链轮座缩松的技术问题,提供一种链轮座浇铸系统。

5.本实用新型解决上述技术问题的技术方案如下:一种链轮座浇铸系统,包括连通的浇口杯、直浇道和横浇道,所述横浇道的端部设有暗冒口,所述暗冒口与内浇道呈90

°

连通,所述内浇道与链轮座的铸造型腔连通,所述内浇道与所述铸造型腔的相接处为链轮座的中心孔处。

6.本实用新型的有益效果是:本实用新型通过将暗冒口与内浇道呈90

°

连通,从而方便内浇道与链轮座铸造型腔的端部连通;通过将内浇道与链轮座中心孔处的铸造型腔接触,既能实现360

°

范围内与链轮座的结构相连,保证铁水迅速注入铸造型腔的上下腔,实现顺序凝固,避免出现缩松缺陷,同时,内浇道与铸造形成的链轮座的分离处位于中心孔处,因此,分离形成的浇冒口可通过钻削或套料钻等方式去除,避免在链轮座形成浇冒口的痕迹,提高了链轮座的质量,同时避免人工打磨浇冒口产生的危害,提高了加工效率。

7.在上述技术方案的基础上,本实用新型为了达到使用的方便以及装备的稳定性,还可以对上述的技术方案作出如下的改进:

8.进一步,所述暗冒口为上窄下宽的梯形体。

9.采用上述进一步技术方案的有益效果是:梯形结构可以储存足量的铁水,通过内浇道在铁水冷却的过程中,对链轮座的型腔进行不断补充铁水。

10.进一步,所述内浇道为沙漏形。

11.采用上述进一步技术方案的有益效果是:通过将内浇道设置为沙漏形,使铁水经过内浇道时铁水的压力增大,从而使铁水快速流至型腔内,提高铁水的补缩效果,避免出现缩松。

12.进一步,所述内浇道与链轮座的分离处形成浇冒口,所述浇冒口位于所述内浇道中间最窄处。

13.采用上述进一步技术方案的有益效果是:将浇冒口设置在最窄处降低了分离难度,同时浇冒口采用环形结构,截面尺寸较大,能保证铁水迅速注入型腔的上下腔,且有利于铁水的补缩,实现顺序凝固。

14.进一步,所述铸造型腔内设有孔芯一和孔芯二,所述孔芯一与所述链轮座的螺栓孔相对应,所述孔芯二与所述链轮座的工艺孔相对应,所述工艺孔位于所述浇冒口处。

15.采用上述进一步技术方案的有益效果是:通过设置孔芯一和孔芯二解决了链轮座结构中的厚薄不均的情况,使浇铸铁水能够顺序冷却,避免链轮座中出现缩松缺陷。

16.进一步,所述浇口杯为上宽下窄的圆锥形,所述直浇道为圆柱体形,所述横浇道的截面为梯形,所述横浇道在所述直浇道和暗冒口之间延伸。

17.采用上述进一步技术方案的有益效果是:圆锥形的浇口杯方便浇铸足量的铁水,圆柱体形的直浇道可保证浇铸铁水流通的顺畅性,梯形的横浇道可实现储存和冷却铁水的作用,保证型腔内含有足量的铁水。

18.进一步,所述暗冒口至少设有一个,所述内浇道与暗冒口的侧壁连通。

19.采用上述进一步技术方案的有益效果是:通过设置不同数量的暗冒口实现同时浇铸多个链轮座,提高浇铸效率,通过将内浇道与暗冒口的侧壁联投可保证内浇道的横截面积,保证足量的铁水进入型腔内。

20.进一步,所述暗冒口设有两个,两个所述暗冒口对称设置在所述浇口杯的两侧,所述暗冒口的两侧均设有内浇道。

21.采用上述进一步技术方案的有益效果是:两个暗冒口可实现同时浇铸四个链轮座,既能保证浇铸所需的铁水,同时提高了浇铸效率,结构紧凑,占用的空间小。

附图说明

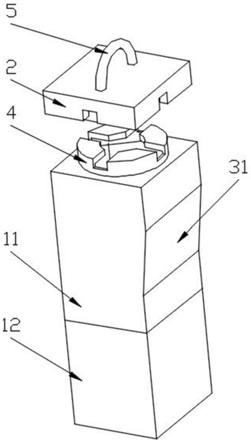

22.图1为本实用新型实施例1中浇铸系统的整体布置示意图;

23.图2为本实用新型实施例2中浇铸系统的整体布置示意图;

24.图3为实施例2中铸造充型凝固过程的模拟分析图;

25.图4为链轮座铸造之后的结构示意图;

26.图5为链轮座未去除浇冒口时的剖视图;

27.图6为链轮座的剖视图。

28.附图标记记录如下:1、浇口杯;2、直浇道;3、横浇道;4、暗冒口;5、内浇道;6、链轮座;6-1、中心孔;7、孔芯一;8、孔芯二;9、直浇道内缩松;10、内浇道内缩松;11、浇冒口;12、螺栓孔;13、工艺孔。

具体实施方式

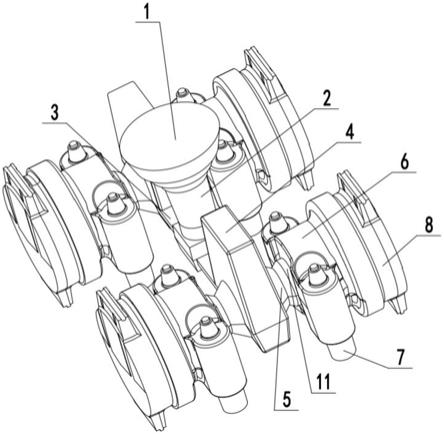

29.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

30.实施例1

31.请参照图1、图4、图5和图6,一种链轮座浇铸系统,包括连通的浇口杯1、直浇道2和横浇道3,所述浇口杯1为上宽下窄的圆锥形,所述直浇道2为圆柱体形,所述横浇道3的截面为梯形,所述横浇道3在所述直浇道2和暗冒口4之间延伸,所述横浇道3的端部设有暗冒口4,所述暗冒口4与内浇道5呈90

°

连通,所述内浇道5与链轮座6的铸造型腔连通,所述内浇道5与所述铸造型腔的相接处为链轮座6的中心孔6-1处,所述浇口杯1的高度大于所述铸造型腔的高度,从而保证铁水能够顺利充满型腔。所述暗冒口4为上窄下宽的梯形体。所述暗冒口4至少设有一个,所述内浇道5与暗冒口4的侧壁连通。

32.在本实施例中,所述暗冒口4设有一个,所述暗冒口4的侧面连接有一个内浇道5,从而实现一次浇铸完成一个链轮座6的浇铸。

33.在一个优选的实施例中,所述内浇道5也可以设置两个,两个内浇道5分别位于所述暗冒口4的两侧,一个内浇道5对应一个链轮座6铸造型腔,从而实现一个浇铸完成两个链轮座6的浇铸。

34.所述内浇道5为沙漏形。即内浇道5包括两个锥形体,两个锥形体的小端连通形成沙漏形结构。

35.所述内浇道5与链轮座6的分离处形成浇冒口11,所述浇冒口11位于所述内浇道5中间最窄处。

36.所述铸造型腔内设有孔芯一7和孔芯二8,所述孔芯一7与所述链轮座6的螺栓孔12相对应,所述孔芯二8与所述链轮座6的中心孔6-1和工艺孔13相对应,即铸造时,通过孔芯二8形成中心孔6-1和工艺孔13,所述工艺孔13位于所述浇冒口11处。

37.实施例2

38.请参照图2和图3,与实施例1不同的是暗冒口4的数量,其余与实施例1相同。

39.所述浇口杯1设有一个,所述横浇道3和暗冒口4均设有两个,两个所述暗冒口4和横浇道3对称设置在所述浇口杯1的两侧,所述暗冒口4的两侧均设有内浇道5,因此一次浇铸就可以完成四个链轮座6的浇铸,极大的提高了铸造效率。

40.请参照图3,铸造系统设计完成后,通过cae分析整个浇铸系统内铁水的冷却过程,整个浇铸系统仅有两处缩松,分别是直浇道内缩松9和内浇道内缩松10,由于这两处缩松都位于链轮座6之外,因此铸造形成的链轮座6无缩松缺陷,提高了链轮座6的铸造质量。

41.本铸造系统的使用过程如下:

42.从浇口杯1处注入铁水,铁水经直浇道2转入横浇道3和暗冒口4内,暗冒口4与内浇道5成90

°

拐角连接,铁水经内浇道5进入链轮座6的中心孔6-1处,然后铁水从360

°

方向迅速注入链轮座6的铸造型腔内,实现顺序凝固,避免出现缩松缺陷。铁水在暗冒口4内进行冷却储存,从而保证足量的铁水通过内浇道5不断补充至铸造型腔内,铸件冷却后,从内浇道5的中间最窄的位置切割,将内浇道5与链轮座6分离,分离的端面即为浇冒口11。其中,工艺孔13通过孔芯二8铸出,为后期采用钻削或套料钻去除浇冒口11做准备,浇冒口11随着中心孔6-1的加工不再存在,如图6所示,从而保证链轮座6外观将不会存在任何浇冒口11。

43.为了更加直观的了解该浇铸系统的结构,上述实施例的附图采用浇铸完成后的示意图。

44.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。