1.本发明涉及汽车零部件生产技术领域,具体涉及一种卧式双头镦锻汽车半轴自动化伺服数控锻造生产线。

2.主要用于在借用专用模具可实现汽车半轴的热挤压镦锻与摆辗压制为一体的高效一次成型自动化生产工艺,同时也可对管材、棒料两端同时高效多次(锻造比)热挤压镦粗成型新工艺。

背景技术:

3.目前,汽车半轴大多采用一端加热

→

立式单工位预镦机1#镦粗(成型花键)

→

另一端加热

→

立式单工位预镦机2#镦粗(成型蘑菇头)

→

加热补温

→

摆辗机摆辗法兰盘的单调方式锻造,人工上下料。人工成本高、效率低(特别大半轴)、劳动强度大、占地面积大、工作环境差、危险性高、能耗高、不易于实现自动化等,一条生产线约6-7人;半轴锻件部分会出现不平整、端面飞边、毛刺、偏心,甚至叠加层等锻造缺陷;半轴法兰盘端几何尺寸变化大,加工余量大,成本能耗高,且不利于后续批量数控机加。

技术实现要素:

4.为解决上述技术问题,本发明公布一种主要用于在借用专用模具可实现汽车半轴的热挤压镦锻与摆辗压制为一体的高效一次成型自动化生产。主要特点:外形美观、伺服数显数控、节能降耗、噪音低、节省人力、标准通用化、精度高、效率高、自动集成化高等优点;且实现了锻造工件质量一致稳定性与可靠性便于后续批量数控机加。

5.本发明提供一种卧式双头镦锻汽车半轴自动化伺服数控锻造生产线,依次是:全自动金属圆盘锯床,摊铺储料台,所全自动金属圆盘锯床与所述摊铺储料台;加热炉电源柜,四孔位中频感应加热,步进梁进料机构,所述加热炉电源柜位于所述步进梁进料机构两侧,所诉四孔位中频感应加热炉位于两侧所述加热炉电源柜与所述步进梁进料机构之间;双动双工位两向伺服镦粗机,镦粗机动力站,步进梁出料机,出料摊铺台,所述步进梁出料机构与所述出料摊铺台连接,卧式摆辗机,摆辗机动力站,出料摊铺台,六轴关节机器人,码垛料框,室外冷却塔;

6.所述卧式摆碾机为两台,即第一卧式摆碾机和第二卧式摆碾机。

7.优选的,所述双动双工位两向伺服镦粗机独立位于生产线中,所述双动双工位两向伺服镦粗机两端设有滑块,滑块动力系统和控制系统各自独立,所述滑块包括换位滑板,所述换位滑板中设有换工位定位机构采用两侧面v型锥面定位电器发讯系统,所述滑板装有自锁装置。

8.优选的,所述第一卧式摆碾机和所述第二卧式摆碾机为相同机型,且位于所述摆碾机动力站两侧。

9.优选的,所述第一卧式摆碾机和所述第二摆碾机后端设有液压马达。

10.优选的,所述卧式双头镦锻汽车半轴自动化伺服数控锻造生产线还包括油泵电机

组;所述油泵电机组连接所述第一卧式摆碾机和所述第二摆碾机的液压马达,所述油泵电机组还连接所述双动双工位两向伺服镦粗机;所述双动双工位两向伺服镦粗机和所述油泵电机组采用相同型号伺服控制。

11.优选的,所述六轴关节机器人设有持料棒,所述持料棒采用独立液压手抓装置。

12.优选的,所述室外冷却塔是封闭水冷器和喷淋冷却塔和风冷却器相结合,卧式双头镦锻汽车半轴自动化伺服数控锻造生产线采用集中中央cpu profibus dp总线通讯的总线控制系统,各种智能传感器与相应的plc通过profibus总线通讯,中央cpu profibus dp总线通讯的总线控制系统包括现场操作站、现场设备检测单元、现场输入设备、现场执行机构;还包括上位监控机,上位监控机与自动化整线plc采用工业以太网方式通讯。

13.优选的,所述卧式双头镦锻汽车半轴自动化伺服数控锻造生产线还包括温控系统,所述温控系统位于所述四孔位中频感应加热炉内部,所述温控系统包括红外测温系统、plc可编程控制器、数字化采样模块及人机界面控制系统,所述红外测温系统包括光学系统、光电探测器、热像仪、信号大器及信号处理、显示输出部分,所述数字化采样模板与所述双动双工位两向伺服镦粗机连接,通过数字化影像对工件进行采样,随后将数据传输给所述红外测温系统,通过所述plc可编程控制器事先输入的编程计算工件表面温度,最后通过所述人机界面控制系统控制工件要达到的温度。

14.优选的,所述卧式双头镦锻汽车半轴自动化伺服数控锻造生产线还包括自动喷石墨乳装置,所述自动喷石墨乳装置与所述双动双工位两向伺服镦粗机通过焊接连接并向所述双动双工位两向伺服镦粗机的模具内喷石墨乳,所述自动喷石墨乳装置包括控制箱、电机、主体、储存箱、水泵、石墨乳管道、喷头、进出口结构;所述控制箱与所述电机和中央cpu profibus dp总线通讯的总线控制系统连接,所述电机与所述主体通过直流电连接,所述自动喷石墨乳装置主体和储存箱固定于所述双动双工位两向伺服镦粗机的模具外侧,所述自动喷石墨乳装置的进石墨乳口位于所述储存箱上端,所述水泵位于所述储存箱内部,所述石墨乳管道与所述储存箱在所述储存箱三分之一处固定连接,所述石墨乳出口位与所述喷头通过焊接连接,所述喷头分布于所述模具内壁。

15.优选的,所述卧式双头镦锻汽车半轴自动化伺服数控锻造生产线还包括行车将成捆原料吊到全自动金属圆盘锯床的进料架,自动切割分检到摊铺储料台;由独立的步进梁进料机构对工件进行对点,由步进式驱动工件输送;工件到位后,两侧的四孔位中频感应加热炉对工件两端加热并输送到双动双工位两向伺服镦粗机模具中;工件在双动双工位两向伺服镦粗机中镦锻成型;步进梁出料机构自动进行工件输送出后再进行对点,两孔位补温炉对工件一端加热补温,同时对双动双工位亮相伺服镦粗机中的摸具冷却与润滑;由六轴关节机器人夹持工件输送到第一卧式摆辗机后进行工件一端法兰盘摆辗成型;同时六轴关节机器人接着夹持第二件工件输送到第二卧式摆辗机进行工件一端法兰盘摆辗成型;六轴关节机器人取出工件到码垛料筐进行有序码垛。

16.本技术提供的一种卧式双头镦锻汽车半轴自动化伺服数控锻造生产线产生有益效果如下:

17.此自动化生产线是专门高效、节能、环保、安全、可靠、数字化、自动化生产汽车半轴的高新技术生产线。

18.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变

得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

19.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

20.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

21.图1为本发明实施例中卧式双头镦锻汽车半轴自动化伺服数控锻造生产线总图;

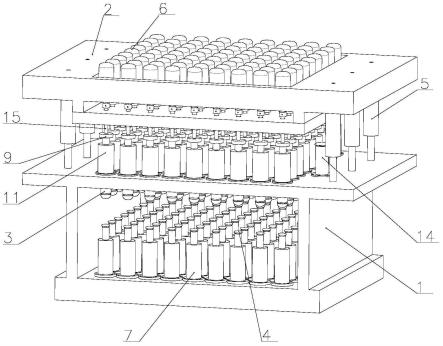

22.图2为本发明实施例中双动双工位两向伺服镦粗机总图;

23.图3为本发明实施例中卧式摆辗机总图;

24.图4为产品工艺图;

25.图5为产品实物照片。

26.在以上附图中:1全自动金属圆盘锯床,2加热炉电源柜,3四孔位中频感应加热炉,4步进梁进料机构,5摊铺储料台,6双动双工位两向伺服镦粗机,7镦粗机动力站,8步进梁出料机构,9第一卧式摆辗机,10摆辗机动力站,11两孔位补温炉,12出料摊铺台,13关节机器人,14第二卧式摆辗机,15码垛料框,16室外冷却塔。

具体实施方式

27.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

28.请参阅图1,本发明实施例提供了一种卧式双头镦锻汽车半轴自动化伺服数控锻造生产线,包括全自动金属圆盘锯床,所述全自动金属圆盘锯床与摊铺储料台连接;加热炉电源柜位于步进梁进料机构两侧;四孔位中频感应加热炉位于两侧所述加热炉电源柜与所述步进梁进料机构之间;双动双工位两向伺服镦粗机,镦粗机动力站,步进梁出料机构与出料摊铺台连接,卧式摆辗机,摆辗机动力站,出料摊铺台,六轴关节机器人,码垛料框,室外冷却塔;所述卧式摆碾机的数量是两台,即第一卧式摆碾机和第二卧式摆碾机。

29.上述技术方案的工作原理为:本实施例采用的方案是原料通过所述全自动金属圆盘锯床进入到所述摊铺储料台。所述步进梁进料机构对工件一端进行对点后,驱动工件输送,工件到位后,两侧的所述四孔位中频感应加热炉对工件两端同时加热,接着将工件输送到所述双动双工位两向伺服镦粗机模具中。工件在所述双动双工位两向伺服镦粗机中镦锻成型,所述步进梁出料机构对工件进行输送,工件在所述步进梁出料机构一端对点,一端所述两孔位补温炉对工件一端进行加热补温,然后由所述六轴关节机器人夹持工件输送到所述第一卧式摆辗机后进行工件一端法兰盘摆辗成型;同时所述六轴关节机器人接着夹持第二件工件输送到第二卧式摆辗机进行工件一端法兰盘摆辗成型。最后所述六轴关节机器人夹持工件依次分别从第一卧式摆辗机和第二卧式摆辗机中取出工件到所述码垛料筐进行有序码垛。

30.上述技术方案的有益效果为:采用本实施例提供的方案较常规锻压设备具有节能减排、提高磨具寿命等特点;锻造节奏自动控制,保证始(终)锻温度的一致性,确保锻造工件质量一致稳定性与尺寸可靠性等优点

31.在另一实施例中,本发明实施例提供了双动双工位两向伺服镦粗机,包括:滑块动力系统、控制系统、油泵电机组。

32.上述技术方案的工作原理为:本实施例采用的方案是根据权利要求2所述的一种卧式双头镦锻汽车半轴自动化伺服数控锻造生产线,其特征在于:所述滑块中含有换位滑板,所述滑板采用多面导轨相结合结构,所述滑板中设有换工位定位机构、预紧自锁装置。工件在四孔位中频感应加热炉与步进梁进料机构作用下可使工件两端同时加热后,直接到双动双工位两向伺服镦粗机进行两端同时镦粗(花键、蘑菇头),并且两端均含有自动换模机构可进行二次镦粗,所述双动双工位两向伺服镦粗机左右两侧同时镦粗,两滑块压制时等速等距运行,两侧焊接滑块中均含有换位滑板,滑板导向采用多面导轨相结合结构,换位滑板锥面左右定位发讯后,滑板两侧夹紧模器启动预紧自锁装置,使换位滑板与焊接滑块面紧密准确无误贴合到位与安全,并且与主机互锁,油泵电机组均采用伺服,并设有压力传感器、位移传感器、温度传感器、液位传感器、触摸屏等,使整线具有高精度、高可靠性、高效率、低噪音、低冲击等特点。另外油泵采用高低压结合的一机多油泵(既一个伺服电机带多个油泵)可实现滑块快速回程。

33.上述技术方案的有益效果为:采用本实施例提供的方案,二次镦粗效率是目前2倍以上,工件两侧镦粗精准率高,模具采用内外水循环冷却,冷却效果好;同时具备自动喷石墨乳,提高了模具寿命。用于锻造比大且需要连续两次镦粗成型工艺(也可一次镦粗成型),材料变形充分;具有效率高、速度快,模具聚热减少,且换模平稳精度高。

34.在另一实施例中,本发明实施例提供了卧式摆碾机,包括:第一卧式摆碾机、第二卧式摆碾机。

35.上述技术方案的工作原理为:本实施例采用的方案是所述第一卧式摆辗机和所述第二卧式摆辗机为相同机型,也可选用一台。工件在所述步进梁出料机构再次加热到1150℃,由所述六轴关节机器人夹持工件输送到所述第一卧式摆辗机后进行工件一端法兰盘摆辗成型;同时所述六轴关节机器人接着夹持第二件工件输送到所述第二卧式摆辗机进行工件一端法兰盘摆辗成型。

36.上述技术方案的有益效果为:采用本实施例提供的方案不仅大大提高工作效率(大于2倍),主要是提高模具冷却时间延长模具寿命,同时也是在换模或换轴承等保养时,可始终有一台随时正常使用,摆辗机动力站是共用一台动力站,但是液压系统阀体与电器控制系统各自独立。便于各主机调试控制、维护保养、经济性高、节能降耗、利于油箱冷却与清理等优点。

37.在另一实施例中,本发明实施例提供了液压马达,所述液压马达设在所述第一卧式摆碾机和所述第二卧式摆碾机后端。

38.上述技术方案的工作原理为:所述液压马达连接所述油泵电机组,通过油泵电机组提供动力,驱动所述卧式摆碾机进行摆碾锻造。

39.上述技术方案的有益效果为:采用本实施例提供的方案有利保护设备零部件;避免闷车和轴承损坏现象的出现;同时减少工件与模具接触时间,无冲击模具受力小,提高模具使用寿命。

40.在另一实施例中,本发明实施例提供了油泵电机组,所述油泵电机组连接液压马达,所述液压马达连接所述第一卧式摆碾机和第二卧式摆碾机,所述油泵电机组还连接所

述双动双工位两向伺服镦粗机;所述双动双工位两向伺服镦粗机和所述油泵电机组相同型号伺服控制。

41.上述技术方案的工作原理为:油泵电机组均采用伺服,并设有压力传感器、位移传感器、温度传感器、液位传感器、触摸屏等,另外油泵采用高低压结合的一机多油泵(即一个伺服电机带多个油泵)实现所述滑块快速回程。

42.上述技术方案的有益效果为:采用本实施例提供的方案使整个卧式双头镦锻汽车半轴自动化伺服数控锻造生产线具有高精度、高可靠性、高效率、低噪音、低冲击等优势。

43.在另一实施例中,本发明实施例提供了六轴关节机器人,所述六轴关节机器人设有持料棒,所述持料棒采用独立的液压手抓装置,所述两孔位补温炉对工件一端加热补温后所述六轴关节机器人夹持工件输送到第一卧式摆辗机后进行工件一端法兰盘摆辗成型;同时六轴关节机器人接着夹持第二件工件输送到第二卧式摆辗机进行工件一端法兰盘摆辗成型;六轴关节机器人取出工件到码垛料筐进行有序码垛。

44.上述技术方案的工作原理为:所述六轴关节机器人从所述出料摊铺台中取料分别到第一卧式摆碾机与第二卧式摆碾机进行工件摆碾法兰盘成型,然后分别取出工件进行码垛筐整齐排列码垛。

45.上述技术方案的有益效果为:采用本实施例提供的方案解决了工件转移时的动作复杂、危险性高、工作效率高、劳动强度大以及所述六轴关节机器人再运转中持力不够的问题。

46.在另一实施例中,本发明实施例提供了室外冷却塔,所述室外冷却塔独立于卧式双头镦锻汽车半轴自动化伺服数控锻造生产线,位于室外,所述室外冷却塔是封闭水冷器和喷淋冷却塔和风冷却器相结合;所述卧式双头镦锻汽车半轴自动化伺服数控锻造生产线的采用集中中央cpu profibus dp总线通讯的总线控制系统。

47.上述技术方案的工作原理为:当所述卧式双头镦锻汽车半轴自动化伺服数控锻造生产线环境温度低于被冷却水使用温度时所述室外冷却塔直接采用风冷换热;当环境温度高于被冷却水使用温度时,所述室外冷却塔采用雾化 湿蒸发实现气化潜热,使被冷却水温度接近于环境温度。所述卧式双头镦锻汽车半轴自动化伺服数控锻造生产线的采用集中中央cpu profibus dp总线通讯的总线控制系统,各种智能传感器与相应的plc通过profibus总线通讯,包括现场操作站、现场设备检测单元、现场其它输入设备、现场执行机构、上位监控机,所述上位监控机与自动化整线plc采用工业以太网方式通讯,对整线设备进行监控。

48.上述技术方案的有益效果为:采用本实施例提供的方案避免了管路的结垢和堵塞,将循环水温控制在适当范围内,无飘水,噪音低,占地面积小,绿色环保,节能节水;同时总线控制系统能够直观、实时、正确的显示整线的监控对象的工作状态及运行参数,并进行相应的操作。

49.在另一实施例中,本发明实施例提供了温控系统,所述温控系统位于所述四孔位中频感应加热炉内部,所述温控系统包括红外测温系统、plc可编程控制器、数字化采样模块及人机界面控制系统,所述红外测温系统包括光学系统、光电探测器、热像仪、信号大器及信号处理、显示输出部分,所述数字化采样模板与所述双动双工位两向伺服镦粗机连接,通过数字化影像对工件进行采样,随后将数据传输给所述红外测温系统,通过所述plc可编程控制器事先输入的编程计算工件表面温度,最后通过所述人机界面控制系统控制工件要

达到的温度。

50.上述技术方案的工作原理为:首先工件进入所述四孔位中频感应加热炉模具固定好之后,光学系统汇聚其视场内的目标红外辐射能量,红外能量聚焦再光电探测器上并转变为相应的电信号,该信号再经plc可编程控制器换算转变为工件的温度值。黑体辐射的基本规律是红外辐射理论讨论和技术应用的基础;所谓黑体,就是在任何温度下能吸取任何波长辐射的物体;斯蒂芬一波尔兹曼定律指出,黑体的辐出度,即黑体表面单位面积上所发射的各种波长的总辐射功率与其热力学温度t的四次方成正比:

51.sz=σt452.其中sz为黑体表面单位面积上所发射的各种波长的总辐射功率,σ为固定系数。

53.在相同温度下,被测物体在同一波长范畴内辐射的功率总是小于黑体辐射的功率;也就是说,被测物体的单色辐出度于黑体的单色辐出度,把被测物体的单色辐出度与黑体的单色辐出度的比值称为物体的单色黑度,它表示实际被测物体的辐射接近黑体的程度:

[0054][0055]

即

[0056]

s(β,t)=ε(β)sz(β,t)

ꢀꢀꢀꢀ

(1)

[0057]

其中β为波长,s(β,t)为工件的单色辐出度,sz(β,t)为黑体的单色辐出度,ε(β)为工件的单色辐出度与黑体的单色辐出度的比值即被测物体的单色黑度。

[0058]

将式(1)两端积分

[0059][0060]

假如工件的单色黑度ε(β)是不随波长β变化的常数,即ε(β)=ε,就称此类物体为灰体;结合关系式:

[0061][0062]

和

[0063][0064]

可得

[0065]

s(t)=sz(t)

[0066]

所以

[0067]

sz=εσt4ꢀꢀꢀꢀ

(3)

[0068]

实际物体的热辐射在红外波长范畴内,可以近似地看成灰体辐射;被定义为物体的发射率;说明该物体的辐射与同温度同测量条件下的黑体辐射之比是定值;式(3)正是红外测温技术的理论依据;作用于热像仪的辐射照度为:

[0069]

sz=a0d-2

[τ

aβ

ε

β

l

bβ

(t0) τ

aβ

(1-α

β

)l

bβ

(t

l

) ε

aβ

l

bβ

(t

α

)]

ꢀꢀꢀꢀ

(4)

[0070]

其中,sz表示热像仪的辐射照度,ε

β

为表面发射率,α

β

为表面吸取率,τ

aβ

为大气的光

谱透射率,ε

αβ

为大气发射率,t0为被测物体表面真实温度,tk为环境温度,ta为大气温度,d为被测物体到测量仪器之间的距离,l

bβ

为被测物体长度,通常肯定条件下,a0d-2

为一个常值,a0热像仪最小空间张角所对应的目标的可视面积;热像仪通常工作在某一个很窄的波段范畴内,8~14μm或3~5μm之间,ε

β

、α

β

、τ

aβ

通常可认为与β无关;得到热像仪的响应电压为:

[0071][0072]

其中,vs表示热像仪的相应电压,ar为热像仪透镜的面积,β1为被测物体真实温度的波长,β2大气温度时被测物体的波长,r

β

为波长β时该目标到测量仪器之间的距离,α为表面吸收率,εa为大气发射率,令k=ara0d-2

,就(5)式变为:

[0073]vs

=k{τa[εf(t0) (1-α)f(t

l

)] εaf(ta)}

ꢀꢀꢀꢀ

(6)

[0074]

红外热成像系统的探测器可以将接收到的红外波段的热辐射能量转换为电信号,经过放大、整型,模数转换后成为数字信号,在显示器上通过图像显示出来;图像中的每一个点的灰度值与被测物体上该点发出并到达光电转换器件的辐射能量是对应的;但直接从红外热成像系统显示的图像中读出的温度是物体表面的辐射温度tr,并不是真实温度t0,其值等于辐射出相同能量的黑体的真实温度;因此在实际测温时,要先用高精度黑体对热像仪进行标定,找出黑体温度与光电转换器件输出电压(在热图像上表现为灰度)的对应关系;黑体的真实温度可由显示面板读出;依据普朗克辐射定律,得到:

[0075][0076]

其中,表示物体表面的辐射温度的n次方,n为固定值8.68。

[0077]

被测工件表面真实温度的运算公式为:

[0078][0079]

其中t0为被测物体表面真实温度,ε为被测物体的单色黑度,εa为大气发射率,为波长β时被测物体温度的n次方,α为表面吸收率,为环境温度的n次方,τa为大气的光谱透射率,为大气温度的n次方,n为固定值8.68。上述技术方案的有益效果为:

[0080]

通过

[0081][0082]

测出工件表面真实温度,使测量温度更加准确,减小误差,减小危险性,减小复杂性,并且能够适应不同加热长度并且可精准控制加热长度要求。

[0083]

在另一实施例中,本发明实施例提供了自动喷石墨乳装置,所述自动喷石墨乳装置与所述双动双工位两向伺服镦粗机通过焊接连接并向所述双动双工位两向伺服镦粗机的模具内喷石墨乳,所述自动喷石墨乳装置包括控制箱、电机、主体、储存箱、水泵、石墨乳

管道、喷头、进出口结构;所述控制箱与所述电机和中央cpu profibus dp总线通讯的总线控制系统连接,所述电机与所述主体通过直流电连接,所述自动喷石墨乳装置主体和储存箱固定于所述双动双工位两向伺服镦粗机的模具外侧,所述自动喷石墨乳装置的进石墨乳口位于所述储存箱上端,所述水泵位于所述储存箱内部,所述石墨乳管道与所述储存箱在所述储存箱三分之一处固定连接,所述石墨乳出口位与所述喷头通过焊接连接,所述喷头分布于所述模具内壁。

[0084]

上述技术方案的工作原理为:所述双动双工位两向伺服镦粗机将工件镦锻完成以后,工件输出所述双动双工位两向伺服镦粗机模具,所述模具通过所述模具内外的水循环和自动喷石墨乳,将所述模具的热量带走从而将所述模具冷却下来并对模具进行润滑。

[0085]

上述技术方案的有益效果为:所述模具采用的内外水循环冷却,冷却效果好,同时自动喷石墨乳还提高了模具寿命,能够使连续两次镦粗成型工艺的材料变形充分,效率高,速度快,模具聚热减少,且换模平稳精度高。

[0086]

在另一实施例中,本发明实施例提供了一种卧式双头镦锻汽车半轴自动化伺服数控锻造生产线,其中行车将成捆原料吊到所述全自动金属圆盘锯床的进料架,自动切割分检到所述摊铺储料台;由所述步进梁进料机构对工件一端对点,由步进式驱动工件输送;工件到位后,两侧的所述四孔位中频感应加热炉对工件两端加热并输送到所述双动双工位两向伺服镦粗机模具中;工件在所述双动双工位两向伺服镦粗机中镦锻成型;所述步进梁出料机构自动进行工件输送出后一端对点,所述两孔位补温炉对工件一端加热补温,同时对所述双动双工位亮相伺服镦粗机中的摸具冷却与润滑等;由所述六轴关节机器人夹持工件输送到第一卧式摆辗机后进行工件一端法兰盘摆辗成型;同时所述六轴关节机器人接着夹持第二件工件输送到第二卧式摆辗机进行工件一端法兰盘摆辗成型;最后所述六轴关节机器人取出工件到所述码垛料筐进行有序码垛。

[0087]

上述技术方案的工作原理为:本实施例采用的方案是成捆原料由行车吊到所述全自动金属圆盘锯床的进料架,自动切割分检到所述摊铺储料台。由独立的所述步进梁进料机构对工件一端对点,按步进式驱动工件径向输送,工件到位后,两侧的所述四孔位中频感应加热炉纵向运动,对工件两端同时递进时加热。在所述步进梁进料机构把工件加热到1150℃,输送到所述双动双工位两向伺服镦粗机模具中。工件在所述双动双工位两向伺服镦粗机中,自动一次夹紧后两端同时对工件镦锻成型,可选择一镦后两端自动切换模具进行二次镦锻成型。所述步进梁出料机构自动进行工件输送出,同时冷却水与喷石墨乳对所述双动双工位两向伺服镦粗机中的模具冷却与润滑等。工件在所述步进梁出料机构一端对点,按步进式驱动工件径向输送到位后,一端所述两孔位补温炉纵向运动,对工件一端递进式加热补温。在所述步进梁出料机构把工件再次加热到1150℃,由所述六轴关节机器人夹持工件输送到所述第一卧式摆辗机后进行工件一端法兰盘摆辗成型;同时所述六轴关节机器人接着夹持第二件工件输送到第二卧式摆辗机进行工件一端法兰盘摆辗成型。所述六轴关节机器人夹持工件依次分别从第一卧式摆辗机和第二卧式摆辗机中取出工件,同时冷却水与喷石墨乳分别对两机模具冷却与润滑等。所述六轴关节机器人取出工件到所述码垛料筐进行有序码垛。所述码垛料框满之后自行通知人工叉车更换码垛筐。另外所述室外冷却塔是保证四孔位中频感应加热炉和两孔位补温炉,以及镦粗机动力站、摆辗机动力站中的加热炉和压机动力站冷却保持正常工作。

[0088]

上述技术方案的有益效果为:此自动化生产线是专门高效、节能、环保、安全、可靠、数字化、自动化生产汽车半轴的高新技术生产线。如去除第一卧式摆辗机,摆辗机动力站,两孔位补温炉,第二卧式摆辗机即可高效生产汽车车桥、火车车辆轮轴、汽车转动轴等两端热挤压成型零部件一次精准高效成型。

[0089]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。