1.本发明属于化工领域,涉及3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯的制备方法,具体地,提供了一种用于合成苯甲酰环己二酮类的中间体3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯的制备方法。

背景技术:

2.3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯是合成苯甲酰环己二酮类除草剂诸如环磺酮、呋喃磺草酮、三唑磺草酮的重要的精细化工中间体。

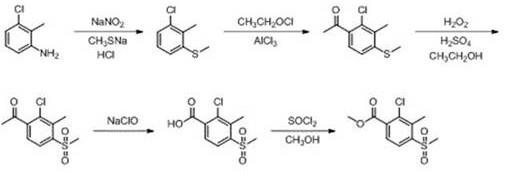

3.现有技术中存在几种制备3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯的常规工艺。其中一种制备工艺如下文路线一所示,以2,6-二氯甲苯或3-氯-2-甲基苯胺为原料,与甲硫醇钠溶液反应制备2-甲基-3-氯苯甲硫醚;2-甲基-3-氯苯甲硫醚和乙酰氯反应酰化,经双氧水氧化得到3-甲基-2-氯-4-甲基磺酰基苯乙酮;再经过次氯酸钠氧化得到3-甲基-2-氯-4-甲基磺酰基苯甲酸;进一步地,3-甲基-2-氯-4-甲基磺酰基苯甲酸与氯化亚砜和无水甲醇反应3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯。

4.路线一顾林玲等人的《除草剂环磺酮应用研究与开发进展》(《现在农药》第16卷第5期,第40-44页,2017.10)和余玉的《新型除草剂环磺酮和杀虫剂螺虫乙酯的合成》均公开了环磺酮合成路线,其中涉及上文路线一所示制备中间体2-取代-3-甲基-4-甲基磺酰基苯甲酸甲酯。

5.再者,现有制备工艺中还包括如中国专利申请cn105601548a所公开的制备2-取代-3-甲基-4-甲基磺酰基苯甲酸甲酯的方法,具体地,以冰醋酸为溶剂,钨酸钠为催化剂,2-氯-3-甲基-4-甲硫基苯乙酮为原料,钨酸钠为催化剂,滴加过氧化氢,进行氧化反应,反应完成后,经过后处理,得到2-取代-3-甲基-4-甲基磺酰基苯乙酮固体;以二氧六环为溶剂,2-取代-3-甲基-4-甲基磺酰基苯乙酮为原料,滴加次氯酸钠,加热至80℃,保温反应,生成2-取代-3-甲基-4-甲基磺酰基苯甲酸,反应完全后,减压蒸除溶剂,然后降温至40℃,滴加盐酸调节ph至2,过滤,烘干得到白色固体,收率95%;加入甲醇,2-取代-3-甲基-4-甲基磺酰基苯甲酸,二氯亚砜,控制反应温度不超过25℃,升温至回流反应,酯化反应,得到2-取代-3-甲基-4-甲基磺酰基苯甲酸甲酯,反应完毕后冷却至室温,抽滤,烘干后得到固体,收率93.4%。同样地,德国专利申请de19846792a和中国专利申请cn1323292a在其化学实施例

中也公开了类似的中间体2-取代-3-甲基-4-甲基磺酰基苯甲酸甲酯的制备过程,以冰醋酸为溶剂,钨酸钠为催化剂,以2-氯-3-甲基-4-甲硫基苯乙酮为原料,滴加过氧化氢溶液同时予以冷却,并置室温下搅拌该混合物,以水稀释之,将沉淀固体吸滤出来,清洗,干燥,理论产率的48%;再将2-氯-3-甲基-4-甲基磺酰基苯乙酮溶于二噁烷中,添加次氯酸钠溶液处理,于80℃下加热该混合物,冷却,分离出底层相,以水稀释之,并以hcl予以酸化,将沉淀固体吸滤出来,以水清洗之并予以干燥,得到2-氯-3-甲基-4-甲基磺酰基苯甲酸,理论产率的88%;将2-氯-3-甲基-4-甲基磺酰基苯甲酸溶于甲醇中,在回流温度下通入hcl,然后令该混合物静置冷却,并在旋转蒸发器上予以浓缩,得到2-氯-3-甲基-4-甲基磺酰基苯甲酸甲酯,理论产率的98%。这些专利文献中,从原料2-氯-3-甲基-4-甲硫基苯乙酮到得到中间体2-氯-3-甲基-4-甲基磺酰基苯甲酸甲酯整个过程中,每一个反应获得的中间产物都需要后处理,才获得供下一步反应进行的反应物,从而致使这三个反应过程从原料到获得中间体2-氯-3-甲基-4-甲基磺酰基苯甲酸甲酯的产率非常有限。

6.不难发现,上文所描述的现有的中间体2-氯-3-甲基-4-甲基磺酰基苯甲酸甲酯的制备工艺中存在的弊端在于:1、通常需要使用过量的次氯酸钠,将3-甲基-2-氯-4-甲基磺酰基苯乙酮氧化以生成3-甲基-2-氯-4-甲基磺酰基苯甲酸,再需要过量的盐酸以酸化生成酸,此氧化过程产生大量的废酸水,而废酸水处理成本很高,这显著增加了生产成本;过量及残留的次氯酸钠在酸化过程中还产生有毒气体,这对环境和操作工人产生伤害。

7.2、通过次氯酸钠氧化得到3-甲基-2-氯-4-甲基磺酰基苯甲酸的含水量在30%-50%之间,不易离心。在与氯化亚砜反应制备酰氯之前,还需要进行回流脱水处理,此步骤需要很长时间,因此必然对生产设备造成耗损,进而增加成产成本。

8.3、通过次氯酸钠氧化得到3-甲基-2-氯-4-甲基磺酰基苯甲酸通常含有大量的氯化钠,为了防止氯化钠影响下一步反应,需要加入大量的水进行洗涤,以便尽可能的除去氯化钠,该步骤的后处理会产生大量的废水。

9.针对现有技术中3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯的生产现状及其存在的不足,本技术的发明人旨在提供一种新的更适合工业化生产的中间体3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯的制备工艺,该工艺中原料成本低,步骤少,操作简单,不需要高温高压的反应条件,而且不需要使用大量次氯酸钠溶液和盐酸溶液,产生的废水量显著降低,由此大幅度降低处理成本;在原料3-甲基-2-氯-4-甲硫基苯乙酮(化合物1)被氧化生成3-甲基-2-氯-4-甲基亚磺酰基苯甲酸(化合物2)之后,可以直接加入甲醇进行甲酯化反应,不需要进行后处理操作,因此该工艺能够真正地实现连续化生产。在生产过程,废硫酸经过除水后处理可以直接再次回收利用,这也有利于大幅度降低生成成本。

技术实现要素:

10.本发明的目的在于提供了一种新的、更简便、更环保且更低成本的中间体3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯的制备方法,该方法包括下述路线所示的步骤:(1)选用硫酸作为酸催化试剂,有机溶剂氯代c1-c2烷烃或烯烃为反应溶剂,在40-80℃的温度下,向原料3-甲基-2-氯-4-甲硫基苯乙酮(化合物1)中缓慢滴加浓硝酸进行氧化反应,以生成3-甲基-2-氯-4-甲基亚磺酰基苯甲酸(化合物2);

(2)向3-甲基-2-氯-4-甲基亚磺酰基苯甲酸(化合物2)中加入无水甲醇进行酯化反应,以生成3-甲基-2-氯-4-甲基亚磺酰基苯甲酸甲酯(化合物3);和(3)向3-甲基-2-氯-4-甲基亚磺酰基苯甲酸甲酯(化合物3)加入氧化剂进行氧化反应,以生成3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯(化合物4)。

11.进一步地,步骤(3)包括:将步骤(2)的产物滴加到冰水中淬灭,萃取,得到含有3-甲基-2-氯-4-甲基亚磺酰基苯甲酸甲酯的二氯乙烷溶液;和向含有3-甲基-2-氯-4-甲基亚磺酰基苯甲酸甲酯的二氯乙烷溶液中加入冰醋酸、浓硫酸,搅拌,升温至50℃

‑ꢀ

110℃,滴加双氧水,滴加完毕后,保温反应;降温至40-50℃,分离,旋干、烘干有机相得到产物3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯。其中,浓硫酸作为催化剂,双氧水先将冰醋酸氧化为过氧乙酸,过氧乙酸氧化3-甲基-2-氯-4-甲基亚磺酰基苯甲酸甲酯,生成3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯和冰醋酸,冰醋酸可供循环使用。

12.进一步地,步骤(1)中反应温度为40℃-70℃、50℃-70℃、60℃-70℃或70℃-80℃。优选地,60℃-70℃。

13.进一步地,步骤(1)中3-甲基-2-氯-4-甲硫基苯乙酮与浓硝酸投料摩尔比为1:1.0

ꢀ‑ꢀ

1:2.0,优选地,该摩尔比为1:1.5

ꢀ‑

1:1.8。

14.进一步地,步骤(1)中使用的机氯代c1-c2烷烃或烯烃选自二氯甲烷、氯仿、二氯乙烷和三氯乙烯中的任一种,优选地,使用二氯乙烷作为反应溶剂。

15.进一步地,步骤(1)中该氯代c1-c2烷烃或烯烃与3-甲基-2-氯-4-甲硫基苯乙酮的重量比为2:1

ꢀ‑

5:1,优选地,该重量比为3:1

ꢀ‑

4:1。

16.进一步地,步骤(1)中酸催化剂为质量分数80%~98%的硫酸,优选90%

ꢀ‑ꢀ

95%的硫酸。

17.进一步地,步骤(1)中3-甲基-2-氯-4-甲硫基苯乙酮与90%硫酸的投料摩尔比为1:3.0

‑ꢀ

1:8.0,优选地,该摩尔比为1:4.5

ꢀ‑ꢀ

1:5.5。

18.进一步地,步骤(2)3-甲基-2-氯-4-甲基亚磺酰基苯甲酸化合物2与无水甲醇的投料量摩尔比为1:1

ꢀ‑ꢀ

1:10,优选地,该摩尔比为1:5

ꢀ‑ꢀ

1:7。

19.进一步地,步骤(3)中氧化剂为双氧水,并且3-甲基-2-氯-4-甲基亚磺酰基苯甲酸甲酯与双氧水的投料量摩尔比为1:1.0

ꢀ‑ꢀ

1:2.0,优选地,该摩尔比为1:1.2

ꢀ‑ꢀ

1:1.4。

20.进一步地,步骤(3)3-甲基-2-氯-4-甲基亚磺酰基苯甲酸甲酯与浓硫酸的投料量摩尔比为1:0.1

ꢀ‑ꢀ

1:1.0,优选地,该摩尔比为1:0.2

ꢀ‑ꢀ

1:0.4。

21.进一步地,步骤(3)3-甲基-2-氯-4-甲基亚磺酰基苯甲酸甲酯与冰醋酸的投料量摩尔比为1:0.2

ꢀ‑ꢀ

1:1.0,优选地,该摩尔比为1:0.4

ꢀ‑ꢀ

1:0.6。

22.进一步地,步骤(3)中,优选地,在70℃-80℃下进行氧化反应。

23.本发明提供的3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯的制备方法是一个连续的

生产方法,原料成本低,且操作条件苛刻度不高,不需要高温高压的反应条件,步骤简单,步骤(1)和(2)之后不需要后处理操作,而且不需要使用大量的次氯酸钠溶液和盐酸溶液,废水处理成本大幅度降低,特别适合工业化生产。

24.此外,本发明还提供了由上述方法制备出的产率和纯度更高的中间体3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯,其产率在95.82%

ꢀ‑ꢀ

97.24%,纯度大于等于95%。

25.有益效果本发明旨在提供了一种连续的中间体3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯的制备方法,使其更具备产业化前景和意义。具体地,该方法中步骤简单,反应条件温和,步骤间不需要后处理,使整个反应过程是连续的过程;再者,该方法有效减少生产过程中废水,原料成本大幅度降低。该方法有利于简化苯甲酰环己二酮类的生产方法,也有利于大幅度降低苯甲酰环己二酮类的生产成本;产品收率和纯度大幅度提高。在生产过程,废硫酸经过除水后处理即可直接地再次回收利用,减少废气的产生;反应物冰醋酸经使用,也能循环使用,这不仅有利于大幅度降低生成成本,还使该方法环境友好性更好。

具体实施方式

26.下面结合具体实施方式对本发明的技术方案做进一步的解释,但是并不以任何方式限制本发明,在不背离本发明的技术解决方案的前提下,对本发明所属领域的普通技术人员来说,能够实现的任何改动、改造或者等同替换方法都将落入本发明的权利要求范围内。

27.下述实施例中所使用的实验方法如无特殊说明,均为常规方法。

28.下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

29.本发明中描述的这种连续的中间体3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯的制备方法,通过选择适合的催化剂、反应物,在降低的反应温度下,控制反应物的添加量及摩尔比等具体参数,由此提高不同步骤的反应速率、产物的生成量以及较佳的中间体产物的产率和纯度,如无特殊说明,均为常规方法。

30.中间体3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯的制备方法,该方法包括下述路线所示的步骤步骤:(1)选用硫酸作为酸催化试剂,有机溶剂氯代c1-c2烷烃或烯烃作为反应溶剂,在40-80℃的温度下,向原料3-甲基-2-氯-4-甲硫基苯乙酮(化合物1)中缓慢滴加浓硝酸进行氧化反应,以生成3-甲基-2-氯-4-甲基亚磺酰基苯甲酸(化合物2);(2)向3-甲基-2-氯-4-甲基亚磺酰基苯甲酸(化合物2)中加入无水甲醇进行酯化反应,以生成3-甲基-2-氯-4-甲基亚磺酰基苯甲酸甲酯(化合物3);和(3)向3-甲基-2-氯-4-甲基亚磺酰基苯甲酸甲酯(化合物3)加入氧化剂进行氧化反应,以生成3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯(化合物4)。

31.进一步地,步骤(3)包括:将步骤(2)的产物滴加到冰水中淬灭,萃取,得到含有3-甲基-2-氯-4-甲基亚磺酰基苯甲酸甲酯的二氯乙烷溶液;和向含有3-甲基-2-氯-4-甲基亚磺酰基苯甲酸甲酯的二氯乙烷溶液中加入冰醋酸、浓硫酸,搅拌,升温至50℃

‑ꢀ

110℃,滴加双氧水,滴加完毕后,保温反应;降温至40-50℃,分离,旋干、烘干有机相得到产物3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯,其中,浓硫酸作为催化剂,双氧水将冰醋酸氧化为过氧乙酸,过氧乙酸氧化3-甲基-2-氯-4-甲基亚磺酰基苯甲酸甲酯,生成3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯和冰醋酸,冰醋酸可供循环使用。

32.进一步地,步骤(1)中反应温度为40℃-70℃、50℃-70 ℃、60℃-70 ℃或70℃-80 ℃。优选地,60℃-70℃。

33.进一步地,步骤(1)中3-甲基-2-氯-4-甲硫基苯乙酮与浓硝酸投料摩尔比为1:1.0

ꢀ‑ꢀ

1:2.0,优选地,该摩尔比为1:1.5

ꢀ‑

1:1.8。

34.进一步地,步骤(1)中使用氯代c1-c2烷烃或烯烃选自二氯甲烷、氯仿、二氯乙烷和三氯乙烯中的任一种,优选地,使用二氯乙烷作为反应溶剂。

35.进一步地,步骤(1)中该氯代c1-c2烷烃或烯烃与3-甲基-2-氯-4-甲硫基苯乙酮的重量比为2:1

ꢀ‑

5:1,优选地,该重量比为3:1

ꢀ‑

4:1。

36.进一步地,步骤(1)中酸催化剂为质量分数80%~98%的硫酸,优选90%

ꢀ‑ꢀ

95%的硫酸。

37.进一步地,步骤(1)中3-甲基-2-氯-4-甲硫基苯乙酮与90%硫酸的投料摩尔比为1:3.0

‑ꢀ

1:8.0,优选地,该摩尔比为1:4.5

ꢀ‑ꢀ

1:5.5。

38.进一步地,步骤(2)3-甲基-2-氯-4-甲基亚磺酰基苯甲酸化合物2与无水甲醇的投料量摩尔比为1:1

ꢀ‑ꢀ

1:10,优选地,该摩尔比为1:5

ꢀ‑ꢀ

1:7。

39.进一步地,步骤(3)中氧化剂为双氧水,并且3-甲基-2-氯-4-甲基亚磺酰基苯甲酸甲酯与双氧水的投料量摩尔比为1:1.0

ꢀ‑ꢀ

1:2.0,优选地,该摩尔比为1:1.2

ꢀ‑ꢀ

1:1.4。

40.进一步地,步骤(3)3-甲基-2-氯-4-甲基亚磺酰基苯甲酸甲酯与浓硫酸的投料量摩尔比为1:0.1

ꢀ‑ꢀ

1:1.0,优选地,该摩尔比为1:0.2

ꢀ‑ꢀ

1:0.4。

41.进一步地,步骤(3)3-甲基-2-氯-4-甲基亚磺酰基苯甲酸甲酯与冰醋酸的投料量摩尔比为1:0.2

ꢀ‑ꢀ

1:1.0,优选地,该摩尔比为1:0.4

ꢀ‑ꢀ

1:0.6。

42.进一步地,步骤(3)中,优选地,在70℃

‑ꢀ

80℃下进行氧化反应。

43.在具体实施方式中,在具有温度计、回流冷凝管和搅拌桨的四口反应瓶内,加入3-甲基-2-氯-4-甲硫基苯乙酮(化合物1)、二氯乙烷和90%硫酸溶液,缓慢升温至60-70℃,在1.5-2.0h之间滴加硝酸溶液,滴加完毕后,保温反应约0.5h-1h,获得3-甲基-2-氯-4-甲基亚磺酰基苯甲酸(化合物2)。经取样分析,若反应完成,则进一步滴加无水甲醇进行酯化反应,滴加完成后,保温反应约2.0h,获得3-甲基-2-氯-4-甲基亚磺酰基苯甲酸甲酯(化合物3)。取样分析,若反应完成,则将化合物3加入到冰水中,淬灭,静置分层;再用二氯乙烷萃取分层,对水相硫酸进行后处理,以循环利用,对有机相,则加入浓硫酸和冰醋酸,升温至70-80℃,缓慢滴加30%双氧水进行氧化反应,滴加完毕后,保温反应约0.5h。经取样分析,若反应完成则降温至40-50℃,静置分层,有机相旋干,定量分析产物3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯(化合物4)。

44.实施例1在具有温度计、回流冷凝管和搅拌桨的500ml四口反应瓶内,加入107.35g(0.5mol)3-甲基-2-氯-4-甲硫基苯乙酮、272.42g(2.5mol)90%硫酸和429.4g(4eq)二氯乙烷,搅拌并升温至60-70℃之间,在1.5-2.0h之间滴加47.26g(0.75mol)浓硝酸,滴加完毕后保温反应约0.5h,取样分析。若反应完成,在1.5-2.0h之间缓慢滴加80.11g(2.5mol)无水甲醇,滴加完毕后保温反应约2.0h,取样分析。若反应完成后,将滴加到冰水中淬灭,静置分层,水相用适量二氯乙烷萃取两次,合并有机相,得到含有分子量mw 246化合物3的二氯乙烷溶液。向含有化合物3的二氯乙烷溶液中加入15.32g(0.25mol)冰醋酸、10.01g(0.1mol)浓硫酸,搅拌升温至70-80℃之间,在1.5-2.0h之间滴加79.37g(0.7mol)30%双氧水,滴加完毕后保温反应约0.5h,取样分析。若反应完成,降温至40-50℃,静置分层,水相用适量二氯乙烷萃取两次,合并有机相,旋干得到固体,烘干得到产物3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯(化合物4)133.50g,定量95.6%,收率97.24%。

45.实施例2在具有温度计、回流冷凝管和搅拌桨的500ml四口反应瓶内,加入107.35g(0.5mol)3-甲基-2-氯-4-甲硫基苯乙酮、272.42g(2.5mol)90%硫酸和429.4g(4eq)二氯乙烷,搅拌升温至70-80℃之间任一温度,在1.5-2.0h之间滴加31.5g(0.5mol)浓硝酸,滴加完毕后保温反应约0.5h,取样分析。若反应完成,在1.5-2.0h之间缓慢滴加80.11g(4.0mol)无水甲醇,滴加完毕后保温反应约2.0h,取样分析,若反应完成后滴加到冰水中淬灭,静置分层,水相用适量二氯乙烷萃取两次,合并有机相,得到含有分子量mw246化合物3的二氯乙烷溶液。向含有化合物3的二氯乙烷溶液中加入15.32g(0.25mol)冰醋酸、10.01g(0.1mol)浓硫酸,搅拌升温至70-80℃之间任一温度,在1.5-2.0h之间滴加79.37g(0.7mol)30%双氧水,滴加完毕后保温反应约0.5h,取样分析。若反应完成降温至40-50℃,静置分层,水相用适量二氯乙烷萃取两次,合并有机相,旋干得到固体,烘干得到产物3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯(化合物4)132.47g,定量95.01%,收率95.82%。

46.实施例3在具有温度计、回流冷凝管和搅拌桨的500ml四口反应瓶内,加入107.35g(0.5mol)3-甲基-2-氯-4-甲硫基苯乙酮、272.42g(2.5mol)90%硫酸和429.4g(4eq)三氯乙烯搅拌升温至60-70℃之间任一温度,在1.5-2.0h之间滴加47.26g(0.75mol)浓硝酸,滴加完毕后,保温反应约0.5h,取样分析。若反应完成,在1.5-2.0h之间缓慢滴加80.11g(2.5mol)无水甲醇,滴加完毕后保温反应约2.0h,取样分析,若反应完成后滴加到冰水中淬灭,静置分层,水相用适量二氯乙烷萃取两次,合并有机相,得到含有分子量mw 246化合物3的二氯乙烷溶液。向含有化合物3的溶液中加入15.32g(0.25mol)冰醋酸、10.01g(0.1mol)浓硫酸,搅拌升温至70-80℃之间任一温度,在1.5-2.0h之间滴加68.03g(0.6mol)30%双氧水,滴加完毕后保温反应约0.5h,取样分析。若反应完成降温至40-50℃之间任一温度,静置

分层,水相用适量二氯乙烷萃取两次,合并有机相,旋干得到固体,烘干得到133.24g,定量95.3%,收率96.74%。

47.对比例1按照现有技术如下所示的方法路线生成化合物4:该方法具体包括:在具有机械搅拌、温度计、冷凝管的1000ml四口瓶中,依次加入107.35g(0.5mol)3-甲基-2-氯-4-甲硫基苯乙酮、429.4g(4eq)二氯乙烷、15.32g(0.25mol)冰醋酸、10.01g(0.1mol)浓硫酸,搅拌升温至70-80℃之间任一温度,在1.5-2.0h之间滴加141.73g(1.25mol)30%双氧水,反应完成后静置分层,有机相降温至40-50℃,在3.0-4.0h之内滴加1400g(1.5mol)8%naclo溶液,反应完成后,静置分层除去下层有机相,水相加入152.08g(1.5mol)浓盐酸酸化,酸化完成后,抽滤得到粘稠固体。将该粘稠固体加入到1000ml四口瓶中,加入429.4g(4eq)二氯乙烷回流脱水,此过程需要15h。脱水完成后在1.5-2.0h之内,滴加72.10g(0.6mol)氯化亚砜,反应完成后加入160.21g(5mol)无水甲醇,再加入372g(3eq)水,洗去多余的盐,静置分层,有机相旋干到101.08g,含量95.38%,收率77.16%.从对比例的过程,可以看出,该制备方法会产生危险废气,诸如氯气、氯化氢和氧气,使用硫酸、醋酸对生成设备有腐蚀现象,并且会产生大量的废酸水,因此该方法环境友好型显著劣于本发明上述实施例1-3。

48.相较于对比例,本发明的制备方法能够得到纯度和收率更高的化合物4,在优选的实施例中,本发明的制备方法所获得的化合物4纯度能够达到95%左右,收率达到95%以上,而且操作简单,适合一锅化的连续生产。

49.如本技术中实施例所证明,本发明的技术构思及技术方案改进了现有合成苯甲酰环己二酮类的中间体3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯的制备方法,解决了现有技术中的不足之处,更适合工业化生产的中间体3-甲基-2-氯-4-甲基磺酰基苯甲酸甲酯。该方法中原料成本低,步骤少,操作简单,不需要高温高压的反应条件,而且不需要使用大量次氯酸钠溶液和盐酸溶液,产生的废水量显著降低,由此其处理成本降低;而且,中间步骤不需要进行后处理操作,该方法能够真正地实现连续化生产。在生产过程,废硫酸经过除水后处理可以直接再次回收利用,还减少废气的产生;反应物冰醋酸即可参与氧化反应又可供循环使用这不仅有利于大幅度降低生成成本,还使该方法环境友好性更好。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。