1.本发明属于多肽合成领域,特别涉及一种防污染输料的自动化多肽合成方法、仪器及系统。

背景技术:

2.多肽合成仪是以固相合成为反应原理,在密闭的防爆玻璃反应器中使氨基酸按照已知顺序不断添加、反应、合成,操作最终得到目标多肽;现有的多肽合成仪通常包括反应容器、存储氨基酸及溶剂的原料容器、多端触发器、废液容器、控制终端等;目前,现有的多肽合成仪在使用时,通常根据目标多肽配给对应的原料,然而每次在更换原料容器时,均需要将插入于原料容器的导管拆除,进而将存储有匹配原料的原料容器放入多肽合成仪内,且将原料的导管重新插入于更换的原料容器,在此过程中,导管、原料容器均会受到一定的污染,存在影响多肽合成反应准确率的缺陷。

3.因此,目前亟需一种能够减少多肽合成原料更换及原料输送过程中受到污染的多肽合成方法。

技术实现要素:

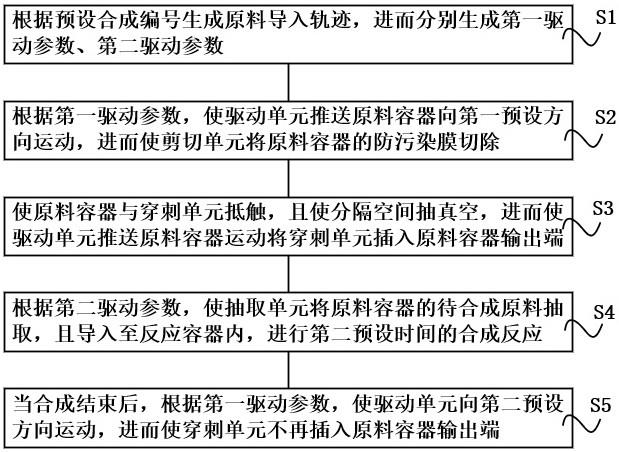

4.发明目的:为了克服以上不足,本发明的目的是提供一种防污染输料的自动化多肽合成方法、仪器及系统,其能够通过真空环境与剪切单元的配合,将与抽取单元相连通的穿刺单元插入于匹配的原料容器输出端,避免在更换原料时,造成原料更换及原料输送过程中的污染,进而避免影响多肽合成反应准确率。

5.为解决上述技术问题,本发明提供了一种防污染输料的自动化多肽合成方法,利用多肽合成仪进行多肽合成,所述多肽合成仪器包括驱动单元、剪切单元、穿刺单元、抽取单元,包括以下步骤:步骤s1:根据预设合成编号生成原料导入轨迹,进而根据原料导入轨迹分别生成与驱动单元匹配的第一驱动参数、与抽取单元匹配的第二驱动参数;步骤s2:根据所述第一驱动参数,使驱动单元依次推送匹配的原料容器向第一预设方向运动,进而使剪切单元向原料容器输出端运动,将原料容器输出端的防污染膜切除;步骤s3:使原料容器输出端与分隔空间内的穿刺单元抵触,且使所述分隔空间进入第一预设时间的抽真空状态,进而使驱动单元推送原料容器继续运动,将穿刺单元至少部分插入于原料容器输出端;步骤s4:根据所述第二驱动参数,使抽取单元依次将匹配的原料容器存储的待合成原料抽取,且导入至目标多肽的反应容器内,进行第二预设时间的合成反应;步骤s5:当合成结束后,根据所述第一驱动参数,使驱动单元依次带动原料容器向第二预设方向运动,进而使穿刺单元不再插入原料容器输出端。

6.通过采用上述技术方案,无需试验人员去除原料容器插入的导管,且在更换原料容器后,能够自动化带动原料容器移动,进而将原料容器包覆的防污染膜自动切除,然后将

原料容器输出端所在的空间进行抽真空处理,进而利用穿刺单元在真空环境下自动插入于原料容器输出端,避免在更换原料过程中导致的原料容器输出端、原料容器插入的导管受到污染,避免原料输送过程中的污染,进而避免影响多肽合成反应准确率。

7.优选地,使驱动单元依次推送匹配的原料容器向第一预设方向运动的方法为:步骤s20:使驱动单元依次推送匹配的原料容器进入防污染空间,且使原料容器输出端位于防污染空间的第一预设端,进而使剪切机构向原料容器输出端运动,将原料容器的防污染膜切除;步骤s21:使驱动单元推送所述原料容器继续运动,将原料容器输出端与真空空间内的穿刺单元抵触,且使所述真空空间进入第一预设时间的抽真空状态,进而使穿刺单元至少部分插入于原料容器输出端。

8.通过采用上述技术方案,能够将防污染空间与分隔空间进行隔断处理,进一步避免在更换原料过程中导致的原料容器输出端、原料容器插入的导管受到污染。

9.优选地,所述多肽合成仪器还包括覆膜单元;使原料容器向第二预设方向运动的方法为:步骤s50:使驱动单元向第二预设方向运动,进而使原料容器输出端离开真空空间,且进入防污染空间的第二预设端;步骤s51:使覆膜单元向原料容器输出端方向运动,且使覆膜单元的覆膜工位加热至第一预设温度;步骤s52:使驱动单元重新向第一预设方向运动,将原料容器输出端与覆膜工位的防污染膜抵触第三预设时间;步骤s53:使驱动单元向第二预设方向运动,经由吹风通道后离开防污染空间,且使覆膜单元向防污染空间的相反方向运动。

10.通过采用上述技术方案,能够将原料未使用完的原料容器重新封装,进而既能够避免原料浪费,又能够防止对原料容器造成污染。

11.优选地,使覆膜单元向防污染空间的相反方向运动的方法为:步骤s530:使防污染膜料卷向第三预设方向运动,同时带动废膜料同步运动,进而将未使用的防污染膜移动至覆膜工位;步骤s531:使覆膜单元向防污染空间的相反方向运动。

12.通过采用上述技术方案,能够在原料容器重新封装后,将未使用的防污染膜替换覆膜工位上的废膜料,从而为下次原料容器的重新封装进行预处理。

13.优选地,使抽取单元将原料容器存储的待合成原料抽取的方法为:步骤s40:根据所述第二驱动参数,使抽取单元依次将匹配的原料容器存储的待合成原料抽取,且为抽取的待合成原料进行预加热处理,使待合成原料加热至第二预设温度;步骤s41:使抽取单元依次将匹配的待合成原料导入至匹配的反应容器内;步骤s42:使反应容器加热至第三预设温度,进行第二预设时间的合成反应。

14.通过采用上述技术方案,能够将原料进行预加热处理,待预加热的原料进入反应容器,且进入反应加热处理后,实现快速反应,根据试验需求提高目标多肽的合成效率。

15.优选地,使抽取单元将原料容器存储的待合成原料抽取的方法还为:步骤s400:根据所述第二驱动参数,使抽取单元依次将匹配的原料容器存储的待

合成原料抽取,且将预设容量的待合成原料导入至废料容器,进而使废料容器进入废料预处理;步骤s401:在预设容量的待合成原料导入废料容器后,为抽取的待合成原料进行预加热处理,使待合成原料加热至第二预设温度。

16.通过采用上述技术方案,能够为原料导管进行清洁,避免异物进入反应容器影响目标多肽合成,且能够对原料废液进行处理,降低原料废液对环境、人员产生影响。

17.优选地,所述多肽合成仪器还包括吸附单元;使驱动单元依次向第二预设方向运动的方法为:步骤s500:使驱动单元依次向第二预设方向运动,进而使原料容器输出端通过弹簧件离开真空空间,同时沿预设消杀轨迹为穿刺单元提供消杀预处理;步骤s501:使吸附单元进入第四预设时间的废料回收处理。

18.通过采用上述技术方案,能够为使用后的真空空间进行清洁处理,进而减少真空空间残留的污染物。

19.本发明还提供一种防污染输料的自动化多肽合成仪器,其特征在于,使用所述的一种防污染输料的自动化多肽合成方法进行目标多肽的合成,包括:原料处理组件,包括原料置放工位、原料置放件、驱动单元、剪切单元、覆膜单元、吸附单元,所述原料置放件开设有原料置放槽,所述原料置放槽沿预设空间方向依次形成真空空间、防污染空间、吹风通道,所述真空空间内设有抽真空模块、消杀模块,所述吹风通道内设有吹风模块;所述驱动单元安装于原料置放工位远离原料置放件的一端,且驱动单元输出端与待合成的原料容器相连接;所述剪切单元安装于防污染空间的第一预设端,所述覆膜单元安装于防污染空间的第二预设端,且所述覆膜单元开设有覆膜工位,所述覆膜工位安装有加热模块;所述吸附单元安装于真空空间内;原料合成组件,包括穿刺单元、抽取单元,所述穿刺单元包括分隔件、弹簧件、导料件,所述分隔件安装于真空空间内,且所述分隔件开设有穿刺通槽;所述弹簧件的两端分别与分隔件、原料置放件相连接;所述导料件安装于真空空间内,且与所述穿刺通槽同轴心;所述抽取单元的两端分别与导料件、反应容器相连通,且所述抽取单元设有预计热模块;模块组件,包括数据模块、参数生成模块,所述数据模块记录且处理预设数据;所述参数生成模块根据预设数据生成目标参数。

20.优选地,所述原料处理组件还包括阻隔单元,所述阻隔单元安装于真空空间与防污染空间之间,通过所述阻隔单元与待合成的原料容器抵触,将真空空间与防污染空间隔断。

21.本发明还提供一种防污染输料的自动化多肽合成系统,包括所述的一种防污染输料的自动化多肽合成仪器,还包括:原料容器,用于存储待合成目标多肽的原料;反应容器,用于对目标多肽的反应合成;操作终端,其分别与原料置放件、驱动单元、剪切单元、覆膜单元、吸附单元、抽真空模块、消杀模块、吹风模块、加热模块、抽取单元、预计热层、数据模块、参数生成模块、阻隔单元相连接,用于执行目标多肽的合成操作。

22.本发明的上述技术方案相比现有技术具有以下优点:

1、本发明所述的一种防污染输料的自动化多肽合成方法、仪器及系统,能够在更换原料容器后,自动化带动原料容器移动,进而将原料容器包覆的防污染膜自动切除,然后将原料容器输出端所在的空间进行抽真空处理,进而利用穿刺单元在真空环境下自动插入于原料容器输出端,避免在更换原料过程中导致的原料容器输出端、原料容器插入的导管受到污染,避免原料输送过程中的污染,进而避免影响多肽合成反应准确率;2、能够将防污染空间与分隔空间进行隔断处理,进而能够进一步避免在更换原料过程中导致的原料容器输出端、原料容器插入的导管受到污染;3、能够将原料未使用完的原料容器自动化封装,进而既能够避免原料浪费,又能够防止对原料容器造成污染;4、能够为使用后的真空空间进行清洁处理,进而减少真空空间残留的污染物。

附图说明

23.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明。

24.图1是本发明的自动化多肽合成方法的流程图。

25.图2是本发明的驱动单元向第一预设方向运动方法的流程图。

26.图3是本发明的真空吸附单元控制方法的流程图。

27.图4是本发明的原料容器向第二预设方向运动方法的流程图。

28.图5是本发明的覆膜单元运动方法的流程图。

29.图6是本发明的抽取单元抽取待合成原料第一方法的流程图。

30.图7是本发明的抽取单元抽取待合成原料第二方法的流程图。

31.图8是本发明的驱动单元向第二预设方向运动方法的流程图。

32.图9是本发明的自动化多肽合成系统的连接示意图。

33.图10是本发明的自动化多肽合成仪器的第一立体示意图。

34.图11是本发明的自动化多肽合成仪器的正视图。

35.图12是本发明的自动化多肽合成仪器的第二立体示意图。

36.图13是本发明的自动化多肽合成仪器的左视图。

37.图14是本发明的原料置放件的第一立体示意图。

38.图15是本发明的原料置放件的正视图。

39.图16是本发明的原料置放件的第一剖视示意图。

40.图17是本发明的原料置放件的第二剖视示意图。

41.图18是本发明的原料置放件的第三剖视示意图。

42.图19是本发明的分隔件的立体示意图。

43.图20是本发明的覆膜单元的第一立体示意图。

44.图21是本发明的覆膜单元的第二立体示意图。

45.图22是本发明的电磁阀分流的示意图。

46.说明书附图标记说明:1、机架,5、原料容器,6、反应容器,7、操作终端,9、电磁阀,10、反应区间,11、原料区间,12、废料区间,20、原料置放工位,21、原料置放件,22、驱动单元,23、剪切单元,24、覆膜单元,25、吸附单元,26、阻隔单元,27、抽真空模块,28、消杀模块,

29、吹风模块,31、抽取单元,40、数据模块,41、参数生成模块,60、加热反应模块,80、废料容器,81、废料处理模块,82、废料导管,210、原料置放槽,211、真空空间,212、防污染空间,213、吹风通道,214、防污染空间第一预设端,215、防污染空间第二预设端,220、真空吸附单元,230、第一驱动件,231、剪切刀具,240、第二驱动件,241、覆膜板,242、覆膜工位,243、加热模块,244、料卷驱动模块,245、防污染膜料卷,246、限位件,250、吸尘件,251、吸尘总管,253、吸尘子管,260、第三驱动件,261、阻隔件,262、抵触层,270、真空泵,271、抽气口,290、鼓风机,291、总风管,292、出风口,293、子风管,300、分隔件,301、弹簧件,302、导料件,303、穿刺通槽,304、清洁刷,310、氮气容置罐,311、引料导管,312、反应导管,313、原料导管,314、预加热层。

具体实施方式

47.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

48.实施例一参照图1-图3、图10-图19所示,本发明提供一种防污染输料的自动化多肽合成方法的实施例,使用多肽合成仪器进行多肽合成,所述多肽合成仪器包括驱动单元22、剪切单元23、穿刺单元、抽取单元31,包括以下步骤:步骤s1:根据预设合成编号生成原料导入轨迹,进而根据原料导入轨迹分别生成与驱动单元22匹配的第一驱动参数、与抽取单元31匹配的第二驱动参数;在步骤s1中,所述预设合成编号即指存储合成目标多肽所需要原料的各个原料容器5编号,且该原料容器5编号与原料添加顺序相匹配,进而根据原料添加顺序生成原料的导入轨迹;所述第一驱动参数即指驱动单元22推送各个原料容器5的驱动顺序,且驱动顺序与原料添加顺序相匹配,所述第二驱动参数即指抽取单元31抽取各个原料的抽取顺序,且抽取顺序与原料添加顺序相匹配;其中,每个原料容器5与单个驱动单元22输出端相连接,即每个原料容器5的编号与相连接驱动单元22的编号相同;所述原料容器5与驱动单元22输出端在本实施例中参考真空吸附连接。

49.步骤s2:根据所述第一驱动参数,使驱动单元22依次推送匹配的原料容器5向第一预设方向运动,进而使剪切单元23向原料容器5输出端运动,将原料容器5输出端的防污染膜切除;在步骤s2中,其中,所述第一预设方向由试验人员根据实际试验需求、成本设定,在本实施例中参考分隔空间的方向;所述分隔空间包括防污染空间212、真空空间211;按照原料添加顺序,通过各个驱动单元22依次推送匹配的原料容器5向真空空间211的方向运动,待原料容器5输出端位于防污染空间212时,通过剪切单元23向原料容器5输出端的方向移动,进而通过剪切单元23将原料容器5输出端覆盖的防污染膜切除,待剪切单元23移动至最大距离后,所述剪切单元23向原料容器5输出端相反的方向移动,恢复原位;所述原料容器5输出端即指原料容器5的出料口,所述防污染膜包括但不仅限于聚酰胺复合膜、低温热熔胶膜、聚乙烯膜,具体所述防污染膜的种类、尺寸、数量由作业人员根据实际生产需求、成本设定;且,所述防污染膜在原料容器5装填原料,且置放存储时,包覆于原料容器5输出端。

50.步骤s3:使原料容器5输出端与分隔空间内的穿刺单元抵触,且使所述分隔空间进

入第一预设时间的抽真空状态,进而使驱动单元22推送原料容器5继续运动,将穿刺单元至少部分插入于原料容器5输出端;在步骤s3中,待剪切单元23恢复原位后,通过驱动单元22推送原料容器5继续向真空空间211方向运动,将原料容器5输出端与真空空间211内的穿刺单元抵触,其中,所述穿刺单元的穿刺端开设有进料孔;待原料容器5输出端与穿刺单元的穿刺端抵触后,通过设置于真空空间211内的抽真空模块27将真空空间211进行抽真空,抽真空模块27的抽真空状态为第一预设时间,具体所述第一预设时间由试验人员根据试验需求、成本设定;待抽真空模块27运行第一预设时间后,通过驱动单元22推送原料容器5继续向真空空间211方向运动,将穿刺单元的穿刺端至少部分插入于原料容器5输出端,即使得穿刺单元的进料孔与原料容器5输出端相连通,以便于将原料容器5内的原料导出。

51.步骤s4:根据所述第二驱动参数,使抽取单元31依次将匹配的原料容器5存储的待合成原料抽取,且导入至目标多肽的反应容器6内,进行第二预设时间的合成反应;在步骤s4中,所述抽取单元31与穿刺单元的穿刺端相连通;待穿刺单元的进料孔与原料容器5输出端相连通后,按照原料添加顺序,通过抽取单元31抽取依次将匹配的原料容器5存储的待合成原料抽取,然后将待合成原料导入至合成目标多肽的反应容器6内;具体所述第二预设时间由试验人员根据试验需求、成本设定,在进行目标多肽的合成时,能够根据实际试验需求为反应容器6加热至试验需求温度。

52.步骤s5:当合成结束后,根据所述第一驱动参数,使驱动单元22依次向第二预设方向运动,进而使穿刺单元不再插入原料容器5输出端;在步骤s5中,其中,所述第二预设方向由试验人员根据实际试验需求、成本设定,在本实施例中参考分隔空间的相反方向;所述第二预设方向;待目标多肽在反应容器6内反应完成后,按照原料添加顺序的相反顺序,通过驱动单元22带动原料容器5向第二预设方向运动,进而使穿刺单元的穿刺端不再插入原料容器5输出端。

53.采用上述技术方案,无需试验人员去除原料容器5插入的导管,且在更换原料容器5后,能够自动化带动原料容器5移动,进而通过剪切单元23将原料容器5包覆的防污染膜自动切除,然后将原料容器5输出端所在的空间进行抽真空处理,进而利用穿刺单元在真空环境下自动插入于原料容器5输出端,避免在更换原料过程中导致的原料容器5输出端、原料容器5插入的导管受到污染,避免原料输送过程中的污染,进而避免影响多肽合成反应准确率。

54.优选地,使驱动单元22依次推送匹配的原料容器5向第一预设方向运动的方法为:步骤s20:使驱动单元22依次推送匹配的原料容器5进入防污染空间212,且使原料容器5输出端位于防污染空间第一预设端214,进而使剪切机构向原料容器5输出端运动,将原料容器5的防污染膜切除;在步骤s20中,具体所述第一预设端由试验人员根据实际试验需求、成本设定,在本实施例中,所述第一预设端参考防污染空间212内靠近真空空间211的一端;首先通过驱动单元22依次推送匹配的原料容器5进入防污染空间212,此时,将原料容器5输出端位于防污染空间第一预设端214;待原料容器5输出端位于防污染空间第一预设端214后,通过剪切机构向原料容器5输出端方向运动,将原料容器5的防污染膜切除,待剪切机构伸出至最大距离或限制距离后,通过剪切机构向原料容器5输出端相反方向运动,恢复原位。

55.步骤s21:使驱动单元22推送所述原料容器5继续运动,将原料容器5输出端与真空空间211内的穿刺单元抵触,且使所述真空空间211进入第一预设时间的抽真空状态,进而使穿刺单元至少部分插入于原料容器5输出端;在步骤s20中,待剪切机构恢复原位后,通过驱动单元22依次推送匹配的原料容器5继续运动,原料容器5输出端经由防污染空间212后,进入真空空间211时,通过设置于真空空间211与防污染空间212之间的阻隔单元26,与原料容器5输出端抵触,既能够将真空空间211与防污染空间212隔断,又能够通过阻隔单元26将原料容器5输出端的外周进行抵触式清洁;然后将原料容器5输出端与真空空间211内的穿刺单元抵触,此时,通过抽真空模块27将真空空间211进行第一预设时间的抽真空处理;待抽真空模块27运行第一预设时间后,通过驱动单元22依次推送匹配的原料容器5继续运动,将穿刺单元的穿刺端至少部分插入于原料容器5输出端内。

56.采用上述技术方案,能够将防污染空间212与分隔空间进行隔断处理,进而能够进一步避免在更换原料过程中导致的原料容器5输出端、原料容器5插入的导管受到污染。

57.优选地,所述多肽合成仪还包括真空吸附单元220;在驱动单元22推送原料容器5运动前,还包括以下步骤:步骤s10:使真空吸附单元220与待替换的原料容器5不再吸附连接;在步骤s10中,所述真空吸附单元220安装于驱动单元22驱动端,通过真空吸附单元220将原料容器5进行真空吸附连接;其中,待替换的原料容器5即指存储与合成目标多肽无关原料的原料容器5。

58.步骤s11:当待合成的原料容器5与待替换的原料容器5替换后,使真空吸附单元220与待合成的原料容器5吸附连接;在步骤s11中,当待合成的原料容器5与待替换的原料容器5替换后,试验人员手动,或通过上料机构自动化将待替换的原料容器5抓取回收,且将待合成的原料容器5置放于所述真空吸附单元220的吸附端;所述上料机构包括但不仅限于自动化机械臂、轨道上料机构,具体上料机构由试验人员根据实际试验需求、成本设定,在本实施例中参考自动化机械臂。

59.采用上述技术方案,通过真空吸附单元220能够将原料容器5进行真空吸附连接,能够通过驱动单元22带动原料容器5同步运动,能够提高原料容器5更换的便捷性,且避免固定原料容器5时,造成原料容器5破损。

60.实施例二参照图4-图5、图14-图21所示,实施例二与实施例一基本相同,不同之处在于:所述多肽合成仪器还包括覆膜单元24;使原料容器5向第二预设方向运动的方法为:步骤s50:使驱动单元22向第二预设方向运动,进而使原料容器5输出端离开真空空间211,且进入防污染空间第二预设端215;在步骤s50中,具体所述第二预设端由试验人员根据实际试验需求、成本设定,在本实施例中,所述第二预设端参考防污染空间212内远离真空空间211的一端;待目标多肽在反应容器6内反应完成后,按照原料添加顺序的相反顺序,通过各个驱动单元22依次带动原料容器5向第二预设方向运动,使得原料容器5输出端完全离开真空空间211,且移动至防

污染空间第二预设端215,进而使得原料容器5输出端停置于防污染空间第二预设端215。

61.步骤s51:使覆膜单元24向原料容器5输出端方向运动,且使覆膜单元24的覆膜工位242加热至第一预设温度;在步骤s51中,所述覆膜单元24设有覆膜工位242,所述覆膜工位242内设有加热模块243,且所述覆膜工位242内置放有待包覆的防污染膜;具体所述第一预设温度由试验人员根据实际试验需求、成本设定,在本实施例中,参考将防污染膜加热至能够包覆原料容器5的温度;待原料容器5停置于防污染空间第二预设端215后,通过覆膜单元24向原料容器5输出端方向运动,将覆膜工位242的中心点与原料容器5输出端的中心点位于同一中心延长线上,在覆膜单元24移动的同时,通过加热模块243加热至第一预设温度,从而将防污染膜加热至能够包覆原料容器5的温度。

62.步骤s52:使驱动单元22重新向第一预设方向运动,将原料容器5输出端与覆膜工位242的防污染膜抵触第三预设时间;在步骤s52中,具体所述第三预设时间由试验人员根据实际试验需求、成本设定,在本实施例中,参考将防污染膜完全包覆至原料容器5输出端所需的时间;待覆膜单元24移动完成,且加热模块243加热完成后,通过驱动单元22推送原料容器5重新向第一预设方向运动,即推送原料容器5向覆膜工位242方向运动,进而将原料容器5输出端与覆膜工位242的防污染膜抵触第三预设时间,进而将防污染膜包覆于原料容器5输出端上。

63.步骤s53:使驱动单元22向第二预设方向运动,经由吹风通道213后离开防污染空间212,且使覆膜单元24向防污染空间212的相反方向运动;在步骤s53中,所述吹风通道213位于防污染空间212远离真空空间211的一端,且所述吹风通道213内置有至少一个吹风模块29;待第三预设时间后,通过驱动单元22带动原料容器5继续向第二预设方向运动,在原料容器5经由吹风通道213时,通过吹风模块29为原料容器5输出端进行吹风降温处理,避免防污染膜温度对原料容器5造成影响,同时,通过覆膜单元24向防污染空间212的相反方向运动,恢复原位。

64.采用上述技术方案,能够将原料未使用完的原料容器5重新封装,进而既能够避免原料浪费,又能够防止对原料容器5造成污染。

65.优选地,覆膜单元24向防污染空间212的相反方向运动的方法为:步骤s530:使防污染膜料卷245向第三预设方向运动,同时带动废膜料同步运动,进而将未使用的防污染膜移动至覆膜工位242;在步骤s530中,所述覆膜单元24还设有料卷驱动模块244、防污染膜料卷245,所述防污染膜料卷245与料卷驱动模块244输出端相连接,通过料卷驱动模块244驱动防污染膜料卷245转动;具体所述第三预设方向由试验人员根据实际试验需求、成本设定,在本实施例中参考防污染空间212的相反方向;待通过覆膜单元24向原料容器5输出端相反方向运动时,通过料卷驱动模块244带动防污染膜料卷245向第三预设方向运动,同时通过防污染膜料卷245带动废膜料同步运动,进而将未使用的防污染膜移动至覆膜工位242。

66.步骤s531:使覆膜单元24向防污染空间212的相反方向运动;在步骤s531中,待未使用的防污染膜移动至覆膜工位242后,通过覆膜单元24向防污染空间212的相反方向移动,恢复原位。

67.采用上述技术方案,能够在原料容器5重新封装后,将未使用的防污染膜替换覆膜工位242上的废膜料,从而为下次原料容器5的重新封装进行预处理。

68.实施例三参照图6-图7、图9-图12所示,实施例三与实施例一基本相同,不同之处在于:使抽取单元31将原料容器5存储的待合成原料抽取的方法为:步骤s40:根据所述第二驱动参数,使抽取单元31依次将匹配的原料容器5存储的待合成原料抽取,且为抽取的待合成原料进行预加热处理,使待合成原料加热至第二预设温度;在步骤s40中,其中,所述抽取单元31包括原料导管313、预加热层314,所述预加热层314套设于原料导管313外周,通过预加热层314为原料导管313抽取的原料进行预加热处理;具体所述第二预设温度由试验人员根据实际试验需求、成本设定,在本实施例中,参考将待合成的原料加热至未产生反应的临界值温度;若目标多肽合成无需加热,则不执行本实施例;待按照原料添加顺序,抽取单元31通过原料导管313依次将匹配的原料容器5存储的待合成原料抽取后,通过预加热层314为原料导管313抽取的待合成原料进行预加热处理,使待合成原料加热至第二预设温度。

69.步骤s41:使抽取单元31依次将匹配的待合成原料导入至匹配的反应容器6内;在步骤s41中,所述反应容器6为合成目标多肽的反应容器6;待预加热层314进行预加热处理后,抽取单元31通过原料导管313依次将匹配的待合成原料导入至合成目标多肽的反应容器6内。

70.步骤s42:使反应容器6加热至第三预设温度,进行第二预设时间的合成反应;在步骤s42中,所述反应容器6置放位置安装有加热反应模块60,通过加热反应模块60为反应容器6进行加热处理;具体所述第三预设温度由试验人员根据实际试验需求、成本设定,在本实施例中,参考合成目标多肽所需的加热温度;待依次将匹配的待合成原料导入至合成目标多肽的反应容器6时,通过加热反应模块60为所述反应容器6加热至第三预设温度,进行第二预设时间的合成反应。

71.采用上述技术方案,能够将原料进行预加热处理,待预加热的原料进入反应容器6,且进入反应加热处理后,实现快速反应,根据试验需求提高目标多肽的合成效率。

72.优选地,使抽取单元31将原料容器5存储的待合成原料抽取的方法还为:步骤s400:根据所述第二驱动参数,使抽取单元31依次将匹配的原料容器5存储的待合成原料抽取,且将预设容量的待合成原料导入至废料容器80,进而使废料容器80进入废料预处理;在步骤s400中,具体所述预设容量由试验人员根据实际试验需求、成本设定,在本实施例中,参考清洁原料导管313残留物所需的容量;所述废料容器80外周设有废料处理模块81;所述废料预处理包括但不仅限于使用紫外线灯照射、使用超过原料承受温度处理;待抽取单元31通过原料导管313将原料抽取后,所述抽取单元31通过原料导管313

将抽取的预设容量的待合成原料导入至废料容器80内,从而将原料导管313进行清洁,避免异物导入至反应容器6;进而通过废料处理模块81为废料容器80进行废料预处理。

73.步骤s401:在预设容量的待合成原料导入废料容器80后,为抽取的待合成原料进行预加热处理,使待合成原料加热至第二预设温度;在步骤s401中,在预设容量的待合成原料导入废料容器80后,通过预加热层314为原料导管313抽取的待合成原料进行预加热处理,使待合成原料加热至第二预设温度。

74.采用上述技术方案,能够为原料导管313进行清洁,避免异物进入反应容器6影响目标多肽合成,且能够对原料废液进行处理,降低原料废液对环境、人员产生影响。

75.实施例四参照图8、图10、图13-图18所示,实施例四与实施例一基本相同,不同之处在于:所述多肽合成仪器还包括吸附单元25;使驱动单元22依次向第二预设方向运动的方法为:步骤s500:使驱动单元22依次向第二预设方向运动,进而使原料容器5输出端通过弹簧件301离开真空空间211,同时沿预设消杀轨迹为穿刺单元提供消杀预处理;在步骤s500中,所述真空空间211内还安装有消杀模块28,通过消杀模块28进行消毒杀菌处理;所述穿刺单元包括分隔件300、弹簧件301、导料件302,所述分隔件300安装于真空空间211内,且所述分隔件300开设有穿刺通槽303;所述弹簧件301与分隔件300相连接;具体所述预设消杀轨迹由试验人员根据实际试验需求、成本设定,在本实施例中,参考第二预设方向的轨迹,且避免消杀模块28对原料容器5造成影响;待通过驱动单元22带动原料容器5向第二预设方向运动时,分隔件300通过弹簧件301的弹力辅助推送原料容器5输出端离开真空空间211,与此同时,通过消杀模块28沿预设消杀轨迹为导料件302提供消杀预处理。

76.步骤s501:使吸附单元25进入第四预设时间的废料回收处理;在步骤s501中,所述真空空间211还安装有吸附单元25,通过吸附单元25吸附真空空间211内的残留物;具体所述第四预设时间由试验人员根据实际试验需求、成本设定,待原料容器5完全离开真空空间211后,通过吸附单元25为真空空间211进行第四预设时间的废料回收处理,进而减少真空空间211存在的残留物。

77.采用上述技术方案,能够为使用后的真空空间211进行清洁处理,进而减少真空空间211残留的污染物。

78.实施例五参照图1-图22所示,本发明还提供一种防污染输料的自动化多肽合成仪器的实施例,使用所述的一种防污染输料的自动化多肽合成方法进行目标多肽的合成,包括:原料处理组件,包括原料置放工位20、原料置放件21、驱动单元22、剪切单元23、覆膜单元24、吸附单元25、阻隔单元26,所述原料置放件21开设有原料置放槽210,所述原料置放槽210沿预设空间方向依次形成真空空间211、防污染空间212、吹风通道213,所述真空空间211内设有抽真空模块27、消杀模块28,所述吹风通道213内设有吹风模块29;所述驱动单元22安装于原料置放工位20远离原料置放件21的一端,且驱动单元22输出端与待合成的原料容器5相连接;所述剪切单元23安装于防污染空间第一预设端214,所述覆膜单元24安装于防污染空间第二预设端215,且所述覆膜单元24开设有覆膜工位242,所述覆膜工位242安

装有加热模块243;所述吸附单元25安装于真空空间211内;所述阻隔单元26安装于真空空间211与防污染空间212之间,通过所述阻隔单元26与待合成的原料容器5抵触,将真空空间211与防污染空间212隔断;其中,参考图10所示,还包括机架1,所述机架1设有反应区间10、原料区间11、废料区间12;参考图10所示,所述原料置放工位20设于原料区间11内,且沿原料区间11的置放方向呈阵列式布置;所述原料置放件21安装于原料置放工位20内;所述预设空间方向在本实施例中,参考从原料置放槽210底部至顶部的方向;所述真空空间211与防污染空间212连接处设置有硅胶阻隔层,在原料容器5进入真空空间211时,硅胶阻隔层与原料容器5抵触,将真空空间211与防污染空间212隔断;所述抽真空模块27包括真空泵270、抽气口271,所述真空泵270安装于机架1内,所述抽气口271安装于真空空间211内,且与真空泵270相连通;通过真空泵270利用抽气口271将真空空间211进行抽真空处理;所述消杀模块28沿真空空间211的高度方向成阵列式布置,且所述消杀模块28包括若干个紫外线灯珠;所述吹风模块29包括鼓风机290、总风管291、出风口292、子风管293,所述鼓风机290安装于机架1内,所述总风管291与鼓风机290输出端相连通,若干个出风口292布设于吹风通道213内,所述子风管293的一端与总分管输出端相连通,所述子风管293的另一端与出风口292相连通;所述剪切单元23包括第一驱动件230、剪切刀具231,所述第一驱动件230安装于机架1内,所述剪切刀具231与第一驱动件230输出端相连接,且所述剪切刀具231的剪切端位于防污染空间第一预设端214;通过所述第一驱动件230驱动剪切刀具231伸出,将原料容器5输出端的防污染膜切除;所述覆膜单元24包括第二驱动件240、覆膜板241、加热模块243、料卷驱动模块244、防污染膜料卷245、限位件246,所述第二驱动件240安装于机架1内,所述覆膜板241与第二驱动件240输出端相连接,且所述覆膜板241设有覆膜工位242,所述覆膜板241位于防污染空间第二预设端215;通过所述第二驱动件240驱动覆膜板241伸出,将覆膜工位242中心点与原料容器5输出端的中心点位于同一中心延长线;所述加热模块243在本实施例中参考加热环,其安装于覆膜工位242上;所述料卷驱动模块244安装于覆膜板241的一端,其采用旋转电机驱动转轴转动;所述防污染膜料卷245安装于料卷驱动模块244的输出端,即防污染膜料卷245套设于转轴上;所述限位件246安装于覆膜板241的另一端;通过料卷驱动模块244带动防污染膜料卷245转动,进而将防污染膜移动至覆膜工位242,且将废膜料移动至限位件246上;所述吸附单元25包括吸尘件250、吸尘总管251、吸尘口、吸尘子管253,所述吸尘件250安装于机架1内,所述吸尘总管251与吸尘件250相连接,所述吸尘口安装于真空空间211内,所述吸尘子管253的两端分别与吸尘总管251、吸尘口相连通,吸尘件250通过吸尘总管251进入吸尘状态,进而吸尘子管253通过吸尘口将指定真空空间211内的残留物进行吸取。

79.原料合成组件,包括穿刺单元、抽取单元31,所述穿刺单元包括分隔件300、弹簧件301、导料件302,所述分隔件300安装于真空空间211内,且所述分隔件300开设有穿刺通槽303;所述弹簧件301的两端分别与分隔件300、原料置放件21相连接;所述导料件302安装于真空空间211内,且与所述穿刺通槽303同轴心;所述抽取单元31的两端分别与导料件302、反应容器6相连通,且所述抽取单元31设有预计热层;

其中,所述穿刺通槽303内设有清洁刷304,在导料件302穿过穿刺通槽303时,通过所述清洁刷304为导料件302进行清洁;在常态时,分隔件300通过弹簧件301的弹力与硅胶阻隔层,进而减少污染物进入真空空间211的概率;在使用时,原料容器5输出端与分隔件300抵触,进而在原料容器5输出端继续移动时,分隔件300受力同步移动,导料针穿过穿刺通槽303至少部分插入于原料容器5输出端内;所述抽取单元31包括氮气容置罐310、引料导管311、反应导管312、原料导管313,所述氮气容置罐310置放于机架1内,若干个引料导管311的两端分别与氮气容器、原料容器5相连通,所述反应导管312的输出端插入于反应容器6内,所述原料导管313的两端分别与导料针、反应导管312相连通;所述预加热层314套设于原料导管313上,且所述预加热层314包括若干电热丝;氮气容器通过引料导管311采用氮气鼓泡反应方式,将原料容器5内的待合成原料导入原料导管313内,进而由原料导管313导入反应导管312,再由反应导管312导入合成目标多肽匹配的反应容器6内;通过预加热层314为原料导管313引导的原料进行预加热处理。

80.模块组件,包括数据模块40、参数生成模块41,所述数据模块40记录且处理预设数据;所述参数生成模块41根据预设数据生成目标参数。

81.其中,所述预设数据包括原料容器5编号、原料添加顺序、零部件控制数据;优选地,参考图16、图18所示,所述阻隔单元26包括第三驱动件260、阻隔件261、抵触层262,所述第三驱动件260安装于机架1内,所述阻隔件261与第三驱动件260输出端相连接,且位于真空空间211与防污染空间212之间,所述抵触层262安装于阻隔件261的抵触端;通过所述第三驱动件260带动阻隔件261伸出,将抵触层262与待合成的原料容器5抵触,进而将真空空间211与防污染空间212隔断。

82.优选地,还包括真空吸附单元220;其中,所述真空吸附单元220安装于驱动单元22输出端,所述真空吸附单元220采用真空吸附技术将原料容器5进行吸附连接;在使用时,试验人员将待合成的原料容器5与真空吸附单元220吸附端抵触,进而通过真空吸附单元220与待合成的原料容器5吸附连接。

83.实施例六参照图1-图22所示,本发明还提供一种防污染输料的自动化多肽合成系统,包括所述的一种防污染输料的自动化多肽合成仪器,还包括:原料容器5,用于存储待合成目标多肽的原料;反应容器6,其安装于机架1的反应区间10内,且沿反应区间10的长度方向呈阵列式布置,用于对目标多肽的反应合成;废料组件,包括废料容器80、废料处理模块81,所述废料容器80安装于机架1的废料区间12内,所述废料处理模块81包裹于废料容器80外周,通过废料处理模块81为废料容器80进行初步的废料处理;操作终端7,其分别与原料置放件21、驱动单元22、剪切单元23、覆膜单元24、吸附单元25、抽真空模块27、消杀模块28、吹风模块29、加热模块243、抽取单元31、预计热层、数据模块40、参数生成模块41、阻隔单元26、真空吸附单元220、废料处理模块81相连接,用于执行目标多肽的合成操作。

84.其中,废料处理模块81包括但不仅限于紫外线灯具、加热套,具体所述废料处理模

块81由试验人员根据实际试验需求、成本设定;所述废料组件还包括废料导管82,所述废料导管82与反应导管312输出端相连通。

85.优选地,所述总风管291、子风管293、吸尘总管251、吸尘子管253、引料导管311、反应导管312、原料导管313、废料导管82上均安装有电磁阀9,所述电磁阀9与控制终端相连接,用于控制所在管路的连通或关闭。

86.实施例七本发明还提供一种计算机介质,所述计算机介质上存储有计算机程序,所述计算机程序被处理器执行实现所述的一种防污染输料的自动化多肽合成方法。

87.本发明还提供一种计算机,包括所述的一种计算机介质。

88.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。