1.本公开涉及电子技术领域,具体地,涉及一种采空区混合气体注入方法、装置、设备和系统。

背景技术:

2.在煤炭开采的采空区中,经常有采空区的遗煤发生自燃,是煤矿安全生产的重大隐患。现有技术中,将氮气注入采空区中,防止煤炭自燃的发生,但是氮气的制作比较复杂,成本比较高。

技术实现要素:

3.本公开的目的是提供一种采空区混合气体注入方法、装置、设备和系统。以降低氮气生产成本,实现电厂烟气废物利用,并避免电厂烟气中的氧气浓度过高导致煤炭自燃。

4.为了实现上述目的,第一方面,本公开提供一种采空区混合气体注入方法,包括:

5.在将氮气和电厂烟气注入采空区的过程中,接收采空区中的氧气传感器检测的所述氮气和电厂烟气的混合气体当前的氧浓度;

6.判断所述混合气体当前的氧浓度是否大于预定的氧浓度阈值;

7.如果所述混合气体当前的氧浓度大于预定的氧浓度阈值,则发送控制命令,以使所述混合气体中的氧浓度降低到所述氧浓度阈值以下,其中,所述控制命令包括:用于增加氮气的输送管路上的第一电子阀门的开度的第一命令,和/或者,用于减小电厂烟气的输送管路上的第二电子阀门的开度的第二命令。

8.在一种实施方式中,所述方法还包括:如果所述混合气体当前的氧浓度大于预定的氧浓度阈值,则确定单位时间注入的氮气增量和单位时间注入的电厂烟气减量;

9.所述单位时间注入的氮气增量与单位时间电厂烟气减量的差值小于预定的差值阈值。

10.在一种实施方式中,所述单位时间注入的氮气增量等于所述单位时间电厂烟气减量,以使单位时间注入的混合气体的标准总量不变。

11.在一种实施方式中,在发送所述控制命令之前,所述方法还包括:根据所述单位时间注入的所述氮气增量确定所述第一电子阀门的开度待被增加到的第一目标开度;和/或,根据所述单位时间注入的所述电厂烟气减量确定所述第二电子阀门的开度待被减小到的第二目标开度;

12.其中,所述控制命令携带有所述第一目标开度和/或所述第二目标开度。

13.第二方面,本技术提出了一种采空区混合气体注入装置,该装置包括:

14.接收模块,用于在将氮气和电厂烟气注入采空区的过程中,接收采空区中的氧气传感器检测的所述氮气和电厂烟气的混合气体当前的氧浓度;

15.判断模块,用于判断所述混合气体当前的氧浓度是否大于预定的氧浓度阈值;

16.控制模块,用于如果所述判断模块确定混合气体当前的氧浓度大于预定的氧浓度

阈值,则发送控制命令,以使所述混合气体中的氧浓度降低到所述氧浓度阈值以下,其中,所述控制命令包括:用于增加氮气的输送管路上的第一电子阀门的开度的第一命令,和/或者,用于减小电厂烟气的输送管路上的第二电子阀门的开度的第二命令。

17.在一种实施方式中,还包括:计算模块,用于如果所述判断模块确定所述混合气体当前的氧浓度大于预定的氧浓度阈值,则确定单位时间注入的氮气增量和单位时间注入的电厂烟气减量;

18.所述单位时间注入的氮气增量与单位时间电厂烟气减量的差值小于预定的差值阈值。

19.在一种实施方式中,所述计算模块还用于,确定所述单位时间注入的氮气增量等于所述单位时间电厂烟气减量,以使单位时间注入的混合气体的标准总量不变。

20.在一种实施方式中,控制模块还用于,在发送所述控制命令之前,根据所述单位时间注入的所述氮气增量确定所述第一电子阀门的开度待被增加到的第一目标开度;和/或,根据所述单位时间注入的所述电厂烟气减量确定所述第二电子阀门的开度待被减小到的第二目标开度;

21.其中,所述控制命令携带有所述第一目标开度和/或所述第二目标开度。

22.第三方面,本技术提出了一种电子设备,包括:存储器,其上存储有计算机程序;

23.处理器,用于执行所述存储器中的所述计算机程序,以实现上述中任一项所述方法的步骤。

24.第四方面,本技术提出了一种采空区混合气体注入系统,包括如上述的电子设备;分别与所述电子设备连接的井下管路监测单元、氮气管路监控单元、电厂烟气管路监控单元、报警单元、制氮单元和烟气预处理与输送单元;

25.所述井下管路监控单元,用于对井下管路中的氮气和电厂烟气的混合气体进行监测,将监测结果上报给所述电子设备;

26.所述氮气管路监控单元,用于对氮气管路中的氮气的气压、氧浓度和流量进行监测,将监测结果上报给所述电子设备;并接收所述电子设备的指令,对所述氮气管路上的电子阀门进行控制;

27.所述电厂烟气管路监控单元,用于对电厂烟气输送管路中的电厂烟气进行监测,将监测结果上报给所述电子设备;并接收所述电子设备的指令,对所述电厂烟气输送管路上的电子阀门进行控制;

28.报警单元,用于在所述电子设备的控制下进行报警;

29.所述制氮单元,用于在所述电子设备的控制下进行制氮;

30.所述烟气预处理与输送单元,用于在所述电子设备的控制下,对电厂排出的电厂烟气进行预处理和输送。

31.在一种实施方式中,所述电厂烟气管路监控单元包括:

32.温度传感器,用于检测所述混合气体的温度,并将所述温度发送给所述电子设备;

33.第一压力传感器,用于检测所述混合气体的气压,并将所述气压发送给所述电子设备;

34.第一流量传感器,用于检测所述混合气体的流量,并将所述流量发送给所述电子设备;

35.第一一氧化碳传感器,用于检测所述混合气体中的一氧化碳浓度,并将所述一氧化碳发送给所述电子设备;

36.二氧化硫传感器,用于检测所述混合气体中的二氧化硫浓度,并将所述二氧化硫发送给所述电子设备;

37.氮化物传感器,用于检测所述混合气体中的氮化物浓度,并将所述氮化物浓度发送给所述电子设备;

38.第一氧气传感器,用于检测检测所述混合气体中的氧浓度,并将所述氧浓度发送给所述电子设备。

39.在一种实施方式中,所述氮气管路监控单元包括:

40.第二氧气传感器,用于检测氮气中的氧浓度,并将所述氧浓度发送给所述电子设备;

41.第二压力传感器,用于检测所述氮气的气压,并将所述气压发送给所述电子设备;

42.第二流量传感器,用于检测所述氮气的流量,并将所述流量发送给所述电子设备。

43.在一种实施方式中,所述井下管路监控单元包括:

44.第二一氧化碳传感器,用于检测井下管路中混合气体中的一氧化碳浓度,并将所述一氧化碳浓度发送给所述电子设备;

45.第三氧气传感器,用于检测井下管路中混合气体中的氧浓度,并将所述氧浓度发送给所述电子设备;

46.第三压力传感器,用于检测井下管路中混合气体的气压,并将所述气压发送给所述电子设备;

47.所述烟气预处理与输送单元至少包括:依次连接的引风机、吸收塔、汽水分离器、稳压罐、压缩机、干燥机;

48.电厂排出的电厂烟气依次经过引风机、吸收塔、汽水分离器、稳压罐、压缩机、干燥机处理后,注入到井下管路中

49.第五方面,本技术还提出了一种包括程序指令的计算机可读存储介质,该程序指令被处理器执行时实现上述的方法的步骤。

50.通过上述技术方案,将电厂烟气和氮气进行混合,并不是采用单一的氮气来进行,从而节约了氮气的生产成本,并且电厂烟气的利用,又使得避免电厂烟气对环境的污染,达到了废物利用的目的。通过氧气传感器检测氧浓度,来对注入气体的量进行调节,避免电厂烟气中的氧浓度过高而导致的煤炭自燃。

51.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

52.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

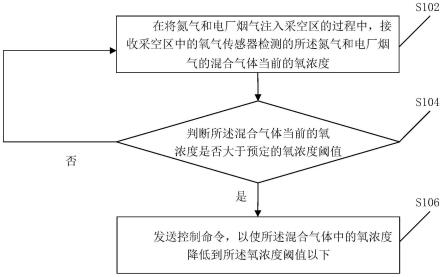

53.图1是根据本技术实施方式公开的一种采空区混合气体注入方法的流程图;

54.图2是根据本技术实施方式公开的一种电厂烟气与氮气混注工艺流程示意图;

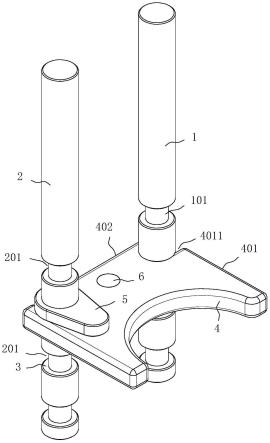

55.图3是根据本技术实施方式公开的一种智能调配系统示意图;

56.图4是根据本技术实施方式公开的一种采空区混合气体注入装置的结构示意图;

57.图5是根据本技术实施方式公开的一种电子设备的结构示意图;

58.图6是根据本技术实施方式公开的另一种电子设备的结构示意图;

59.图7是根据本技术实施方式公开的一种采空区混合气体注入系统的结构示意图。

具体实施方式

60.以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

61.需要说明的是,本公开中所有获取信号、信息或数据的动作都是在遵照所在地国家相应的数据保护法规政策的前提下,并获得由相应装置所有者给予授权的情况下进行的。

62.为了防止采空区中的遗留的煤碳的自燃情况的发生,现有技术中,主要采用向采空区注入单一氮气的方法来抑制采空区中煤的可燃性,虽然效果较理想,但是制氮工艺复杂且成本过高。随着煤电一体化建设,在煤矿周边形成了较多坑口电厂,但是电厂烟气的直接外排加重了大气环境治理的负担。电厂烟气是煤炭燃烧的产物,氧含量较低,具备惰性气体的一些特性,若将电厂烟气用于防治采空区自燃发火,既能够节约制氮成本,又可以实现电厂烟气无害化和资源化处理。由于电厂烟气中氧气浓度的不确定性,当电厂烟气中氧气含量过高时,可能会导致煤炭自燃。

63.基于此,本技术提出了一种采空区混合气体注入方法,参见附图1所示的一种采空区混合气体注入方法的流程图;该方法包括以下的步骤:

64.步骤s102,在将氮气和电厂烟气注入采空区的过程中,接收采空区中的氧气传感器检测的所述氮气和电厂烟气的混合气体当前的氧浓度;

65.参见附图2所示的一种电厂烟气与氮气混注工艺流程示意图,和附图3所示的一种智能调配系统示意图。

66.系统主要包括分析控制平台1、plc控制单元2、烟气预处理与输送单元3、烟气输送管路监测单元4、注氮管路监测单元5、注氮调节阀门6、井下管路监测单元7、排空泄压装置8。排空泄压装置8包括烟气注入阀和分别设置在所述烟气注入阀两侧的1#排空阀和2#排空阀。

67.其中,分析控制平台1,采用高性能工控机安装在值班室,并安装分析控制软件作为监控平台,平台通过驱动程序与plc控制单元2进行数据通信,实现与plc实时监控。平台中以图形界面的方式展示系统工艺流程,实现系统的动态展示、数据监测、数据归档、报表打印等功能。平台的智能决策算法对相关参数进行计算分析获得调节方案,控制相应被控设备进行动作,实现烟气与氮气注入量的智能调配。

68.plc控制单元2,采集烟气预处理与输送单元3相关设备工况运行参数以及烟气输送管路监测单元4、井下管路监测单元7、注氮管路监测单元5的监测数据;控制烟气预处理与输送单元3相关设备启停以及调控关键工艺设备的运行参数。运行参数包括:阀门开度、电机转速等。

69.其中,氮气由制氮机组产生,经过管路输送到井下输送管路中。

70.电厂烟气在电厂烟气输送管道中依次经过引风机、吸收塔、汽水分离器、稳压罐、压缩机、干燥机、被注入到井下输送管路中。

71.其中,在输送管道中,引风机的前端设置有引风机进气阀,引风机的后端设置有引风机出气阀。

72.在压缩机的前端设置有压缩机进气阀。

73.在井下输送管路中设置氧气传感器,用来检测氮气和电厂烟气的混合气体中的氧浓度。

74.步骤s104,判断所述混合气体当前的氧浓度是否大于预定的氧浓度阈值;

75.示例性的,氧浓度阈值设置为9%。

76.如果所述混合气体当前的氧浓度为10%,大于9%,则有煤炭发生自燃的风险。需要进行调节,将氧浓度降到阈值以下。

77.具体的,氧气传感器将检测到的氧浓度发送给中央控制模块,中央控制模块包括:分析控制平台和plc控制单元。由分析控制平台执行上述的步骤s104。

78.如果所述混合气体当前的氧浓度大于预定的氧浓度阈值,则执行步骤s106;否则,返回步骤s102。

79.步骤s106,发送控制命令,以使所述混合气体中的氧浓度降低到所述氧浓度阈值以下,其中,所述控制命令包括:用于增加氮气的输送管路上的第一电子阀门的开度的第一命令,和/或者,用于减小电厂烟气的输送管路上的第二电子阀门的开度的第二命令。

80.具体的,上述的控制命令由上述的plc控制单元来发送。

81.一种方式为,只是调节氮气的量,增加氮气的供应量,以降低混合气体中的氧浓度。控制命令为用于增加氮气的输送管路上的第一电子阀门的开度的第一命令。

82.一种方式为,单独调节电厂烟气的量,减小电厂烟气的量,以降低混合气体中的氧浓度。控制命令为用于减小电厂烟气的输送管路上的第二电子阀门的开度的第二命令。

83.一种方式为,同时调节氮气的量和电厂烟气的量;将氮气的量增加,将电厂烟气的量减小。控制命令包括:用于增加氮气的输送管路上的第一电子阀门的开度的第一命令,和用于减小电厂烟气的输送管路上的第二电子阀门的开度的第二命令。

84.本技术将电厂烟气和氮气进行混合,并不是采用单一的氮气来进行,从而节约了氮气的生产成本,并且电厂烟气的利用,又使得避免电厂烟气对环境的污染,达到了废物利用的目的。通过氧气传感器检测氧浓度,来对注入气体的量进行调节,避免电厂烟气中的氧浓度过高而导致的煤炭自燃。

85.在一种实施方式中,根据当前的氧浓度确定注入氮气的量;

86.具体的,每小时增加氮气供应n立方米,每小时电厂烟气的注入量保持不变,调节后,经过一定时间,混合气体中的氧浓度会下降至氧浓度阈值以下,满足氧浓度调节条件。

87.其中,n为预先设定的氮气增量值;

88.该值可以为10立方米;也可以为15立方米;20立方米;

89.具体的,可以根据当前的氧浓度来确定选择氮气增量值;参见表1所示的氧浓度与氮气增量对饮关系表。

90.氧浓度每小时氮气增量10%1011%-13%15≥13%20

91.表1

92.氧浓度越大,则采用的每小时氮气增量的值越大,这是为了更快的降低混合气体中的氧浓度。避免煤炭因为氧含量过高而发生自燃。调节后,经过一定的时间,混合气体中的氧浓度会下降到阈值以下。

93.当然,在过程中,实时检测氧浓度,如果氧浓度呈现下降趋势,则正常,如果氧浓度并没有下降趋势,则将每小时氮气的增量调大。可以设置更多的每小时氮气增量值以供选择。

94.在一种实施方式中,根据当前的氧浓度确定减小的每小时注入的电厂烟气的量。

95.具体的,每小时减少电厂烟气供应n立方米,每小时氮气的注入量保持不变,调节后,经过一定时间,混合气体中的氧浓度会下降至氧浓度阈值以下,满足氧浓度调节条件。

96.具体的,可以根据当前的氧浓度来确定选择电厂烟气的减量值;参见表2所示的氧浓度与每小时电厂烟气减量的关系表。

97.氧浓度每小时电厂烟气减量10%1011%-13%15≥13%20

98.表2

99.氧浓度越大,则采用的每小时的电厂烟气减量的值越大,这是为了更快的降低混合气体中的氧浓度。避免煤炭因为氧含量过高而发生自燃。调节后,经过一定的时间,混合气体中的氧浓度会下降到阈值以下。当然,在过程中,实时检测氧浓度,如果氧浓度呈现下降趋势,则正常,如果氧浓度并没有下降趋势,则将每小时电厂烟气的减量调大。可以设置更多的每小时电厂烟气减量值以供选择。

100.在一种实施方式中,根据当前的氧浓度确定减小的每小时注入的电厂烟气的量和增加的每小时氮气注入量;

101.具体的,确定每小时减少电厂烟气供应n立方米,每小时氮气的注入量增加n立方米,调节后,经过一定时间,混合气体中的氧浓度会下降至氧浓度阈值以下,满足氧浓度调节条件。这种方式中,同时调节氮气和电厂烟气,调节的效率更高,可以很快降低混合气体中的氧浓度。

102.具体的,可以根据当前的氧浓度来确定选择每小时注入的电厂烟气的减量值和氮气增量值。

103.示例性的,参见表3所示的氧浓度与每小时电厂烟气减量和氮气增量的关系表。

104.氧浓度每小时电厂烟气减量每小时氮气增量10%5511%-13%7.57.5≥13%1010

105.表3

106.除了上述的氧浓度条件之外,在进行气体调节的过程中,需要满足的另一个重要的条件是,尽量满足单位时间注入的气体的总量保持不变。从而满足氧浓度和混合定量的多目标的精准调节,在一种实施方式中,如果所述混合气体当前的氧浓度大于预定的氧浓

度阈值,则确定单位时间注入的氮气增量和单位时间注入的电厂烟气减量;

107.所述单位时间注入的氮气增量等于所述单位时间电厂烟气减量,以使单位时间注入的混合气体的标准总量不变。

108.所述控制命令包括:用于增加氮气的输送管路上的第一电子阀门的开度的第一命令和用于减小电厂烟气的输送管路上的第二电子阀门的开度的第二命令。

109.示例性的,如果确定将当前的氮气增量为每小时增加10立方米,则确定将每小时电厂烟气的减量为10立方米。

110.向氮气的输送管路上的第一电子阀门发送第一命令后,第一电子阀门开度增加,达到每小时增加10立方米的氮气流量的效果。

111.向电厂烟气的输送管路上的第二电子阀门发送第二命令后,第二电子阀门开度减小,达到每小时减小10立方米的电厂烟气流量的效果。

112.考虑到差值的冗余度,可以设定一个差值阈值,只要是两种气体的变量的差值在阈值范围内,都可以近似确定气体的总量不变。所以在一种实施方式中,如果所述混合气体当前的氧浓度大于预定的氧浓度阈值,则确定单位时间注入的氮气增量和单位时间注入的电厂烟气减量;

113.所述单位时间注入的氮气增量与单位时间电厂烟气减量的差值小于预定的差值阈值。

114.示例性的,差值阈值可以灵活进行设定,比如,设定为2立方米。

115.如果确定氮气增量为每小时增加10立方米,则可以确定电厂烟气的每小时的减量范围为8-12立方米。如此,可以尽量保证每小时的氮气增量与每小时的电厂烟气减量保持近似相同,以达到每小时输入的总的气体量不变的效果。

116.为了实现单位时间的氮气增量,和/或者,实现单位时间的电厂烟气的减量,需要根据其他的变化量确定电子阀门的开度的变化量;所以在一种实施方式中,步骤s106之前,根据所述单位时间注入的所述氮气增量确定所述第一电子阀门的开度待被增加到的第一目标开度;和/或,根据所述单位时间注入的所述电厂烟气减量确定所述第二电子阀门的开度待被减小到的第二目标开度。

117.其中,所述控制命令携带有所述第一目标开度,和/或,所述第二目标开度。

118.其中,阀门的开度指的是百分比,一般情况下蝶阀用0度表示全关,用90度表示全开。

119.可以根据该电子阀门的流量与开度的对应关系曲线确定出目标流量对应的目标开度。

120.示例性的,如果氮气增量为每小时10立方米;根据增量确定出最终的目标流量;根据目标流量和上述的流量与开度的对应关系确定目标开度;控制电子阀门的开度从当前开度变化到目标开度,可以达到每小时增加10立方米的效果。

121.在一种实施方式中,参见附图3所示的一种智能调配系统示意图。该系统包括:分析控制平台1、plc控制单元2;分别与该plc控制单元2通过rs485总线连接的烟气输送管路监测单元4、注氮管路监测单元5、井下管路监测单元7、烟气预处理与输送单元3、注氮调节阀门6和排空泄压装置8。

122.其中,分析控制平台1实时采集烟气预处理与输送单元3相关机电设备工况参数,

参数包括温度、压力、开停、频率等;

123.采集烟气输送管路监测单元4、注氮管路监测单元5、井下管路监测单元7信息,实现预处理后烟气温度、压力、流量、一氧化碳、二氧化硫、氮化物和氧气的参数监测;实现注氮管路压力、氧含量、流量监测;实现井下总管内一氧化碳、氧气、压力监测;调节注氮调节阀门6开度值。

124.分析控制平台1显示调配系统工艺流程图,实现相关监测参数的关联、显示,通过对关键参数(机组温度、管路压力、气体参数值等)进行上、下限报警值的设置。当相关参数出现超限时,系统发出提示报警和信息推送。

125.系统具备近控、远控、自动三种模式。

126.近控模式:用户在分析控制平台1只进行状态信息查看,被控设备处于就地状态,设备的启停、参数调节需要前往设备自身设置的操作按钮(面板)进行操作。

127.远控模式:用户在分析控制平台1进行状态查看,可将系统模式设置为“远控”状态,使用鼠标对烟气预处理与输送单元3相关机电设备和氮调节阀门6进行控制调节。

128.自动模式:分析控制平台1对各监测单元的采集数据进行分析,通过智能决策算法对相关参数进行计算分析生成多目标值(标准流量、氧含量)的优化方法,向烟气预处理与输送单元3、注氮调节阀门6自动下发工艺参数,烟气预处理与输送单元3的引风机、压缩机实现变频调节,注氮调节阀门6自动调节开度,协同实现注入量、氧浓度的精准调配控制。

129.本技术提出的电厂烟气与氮气混注预防煤自燃的智能调配方法,该方法能够实现混合定量和氧浓度两个目标值的精准调节,节约生产成本,有效预防遗煤自燃。

130.第二方面,本技术提出了一种采空区混合气体注入装置,参见附图4所示的一种采空区混合气体注入装置的结构示意图;该装置包括:

131.接收模块41,用于在将氮气和电厂烟气注入采空区的过程中,接收采空区中的氧气传感器检测的所述氮气和电厂烟气的混合气体当前的氧浓度;

132.判断模块42,用于判断所述混合气体当前的氧浓度是否大于预定的氧浓度阈值;

133.控制模块43,用于如果所述判断模块确定混合气体当前的氧浓度大于预定的氧浓度阈值,则发送控制命令,以使所述混合气体中的氧浓度降低到所述氧浓度阈值以下,其中,所述控制命令包括:用于增加氮气的输送管路上的第一电子阀门的开度的第一命令,和/或者,用于减小电厂烟气的输送管路上的第二电子阀门的开度的第二命令。

134.在一种实施方式中,还包括:计算模块44,用于如果所述判断模块确定所述混合气体当前的氧浓度大于预定的氧浓度阈值,则确定单位时间注入的氮气增量和单位时间注入的电厂烟气减量;

135.所述单位时间注入的氮气增量与单位时间电厂烟气减量的差值小于预定的差值阈值。

136.在一种实施方式中,所述计算模块44还用于,确定所述单位时间注入的氮气增量等于所述单位时间电厂烟气减量,以使单位时间注入的混合气体的标准总量不变。

137.在一种实施方式中,控制模块43还用于,在发送所述控制命令之前,根据所述单位时间注入的所述氮气增量确定所述第一电子阀门的开度待被增加到的第一目标开度;和/或,根据所述单位时间注入的所述电厂烟气减量确定所述第二电子阀门的开度待被减小到的第二目标开度;

138.其中,所述控制命令携带有所述第一目标开度和/或所述第二目标开度。

139.关于上述实施例中的装置,其中各个模块执行操作的具体方式已经在有关该方法的实施例中进行了详细描述,此处将不做详细阐述说明。

140.图5是根据一示例性实施例示出的一种电子设备500的框图。如图5所示,该电子设备500可以包括:处理器501,存储器502。该电子设备500还可以包括多媒体组件503,输入/输出(i/o)接口504,以及通信组件505中的一者或多者。

141.其中,处理器501用于控制该电子设备500的整体操作,以完成上述的采空区混合气体注入方法中的全部或部分步骤。存储器502用于存储各种类型的数据以支持在该电子设备500的操作,这些数据例如可以包括用于在该电子设备500上操作的任何应用程序或方法的指令,以及应用程序相关的数据,例如联系人数据、收发的消息、图片、音频、视频等等。该存储器502可以由任何类型的易失性或非易失性存储设备或者它们的组合实现,例如静态随机存取存储器(static random access memory,简称sram),电可擦除可编程只读存储器(electrically erasable programmable read-only memory,简称eeprom),可擦除可编程只读存储器(erasable programmable read-only memory,简称eprom),可编程只读存储器(programmable read-only memory,简称prom),只读存储器(read-only memory,简称rom),磁存储器,快闪存储器,磁盘或光盘。多媒体组件503可以包括屏幕和音频组件。其中屏幕例如可以是触摸屏,音频组件用于输出和/或输入音频信号。例如,音频组件可以包括一个麦克风,麦克风用于接收外部音频信号。所接收的音频信号可以被进一步存储在存储器502或通过通信组件505发送。音频组件还包括至少一个扬声器,用于输出音频信号。i/o接口504为处理器501和其他接口模块之间提供接口,上述其他接口模块可以是键盘,鼠标,按钮等。这些按钮可以是虚拟按钮或者实体按钮。通信组件505用于该电子设备500与其他设备之间进行有线或无线通信。无线通信,例如wi-fi,蓝牙,近场通信(near field communication,简称nfc),2g、3g、4g、nb-iot、emtc、或其他5g等等,或它们中的一种或几种的组合,在此不做限定。因此相应的该通信组件505可以包括:wi-fi模块,蓝牙模块,nfc模块等等。

142.在一示例性实施例中,电子设备500可以被一个或多个应用专用集成电路(application specific integrated circuit,简称asic)、数字信号处理器(digital signal processor,简称dsp)、数字信号处理设备(digital signal processing device,简称dspd)、可编程逻辑器件(programmable logic device,简称pld)、现场可编程门阵列(field programmable gate array,简称fpga)、控制器、微控制器、微处理器或其他电子元件实现,用于执行上述的采空区混合气体注入方法。

143.在另一示例性实施例中,还提供了一种包括程序指令的计算机可读存储介质,该程序指令被处理器执行时实现上述的采空区混合气体注入方法的步骤。例如,该计算机可读存储介质可以为上述包括程序指令的存储器502,上述程序指令可由电子设备500的处理器501执行以完成上述的采空区混合气体注入方法。

144.图6是根据一示例性实施例示出的一种电子设备600的框图。例如,电子设备600可以被提供为一服务器。参照图6,电子设备600包括处理器622,其数量可以为一个或多个,以及存储器632,用于存储可由处理器622执行的计算机程序。存储器632中存储的计算机程序可以包括一个或一个以上的每一个对应于一组指令的模块。此外,处理器622可以被配置为

执行该计算机程序,以执行上述的采空区混合气体注入方法。

145.另外,电子设备600还可以包括电源组件626和通信组件650,该电源组件626可以被配置为执行电子设备600的电源管理,该通信组件650可以被配置为实现电子设备600的通信,例如,有线或无线通信。此外,该电子设备600还可以包括输入/输出(i/o)接口658。电子设备600可以操作基于存储在存储器632的操作系统,例如windows server

tm

,mac os x

tm

,unix

tm

,linux

tm

等等。

146.在一种实施方式中,本技术还提出了一种采空区混合气体注入系统,参见附图7所示的一种采空区混合气体注入系统的结构示意图;该系统包括上述的电子设备71;还包括:分别与所述电子设备71连接的井下管路监测单元72、氮气管路监控单元73、电厂烟气管路监控单元74、报警单元75、制氮单元76和烟气预处理与输送单元77;

147.所述井下管路监控单元72,用于对井下管路中的氮气和电厂烟气的混合气体进行监测,将监测结果上报给所述电子设备71;

148.所述氮气管路监控单元73,用于对氮气管路中的氮气的气压、氧浓度和流量进行监测,将监测结果上报给所述电子设备71;并接收所述电子设备的指令,对所述氮气管路上的电子阀门进行控制;

149.所述电厂烟气管路监控单元74,用于对电厂烟气输送管路中的电厂烟气进行监测,将监测结果上报给所述电子设备71;并接收所述电子设备71的指令,对所述电厂烟气输送管路上的电子阀门进行控制;

150.报警单元75,用于在所述电子设备71的控制下进行报警;

151.所述制氮单元76,用于在所述电子设备71的控制下进行制氮;

152.所述烟气预处理与输送单元77,用于在所述电子设备71的控制下,对电厂排出的电厂烟气进行预处理和输送。

153.在一种实施方式中,所述电厂烟气管路监控单元74包括:

154.温度传感器741,用于检测所述混合气体的温度,并将所述温度发送给所述电子设备71;

155.第一压力传感器742,用于检测所述混合气体的气压,并将所述气压发送给所述电子设备71;

156.第一流量传感器743,用于检测所述混合气体的流量,并将所述流量发送给所述电子设备71;

157.第一一氧化碳传感器744,用于检测所述混合气体中的一氧化碳浓度,并将所述一氧化碳发送给所述电子设备71;

158.二氧化硫传感器745,用于检测所述混合气体中的二氧化硫浓度,并将所述二氧化硫发送给所述电子设备71;

159.氮化物传感器746,用于检测所述混合气体中的氮化物浓度,并将所述氮化物浓度发送给所述电子设备71;

160.第一氧气传感器747,用于检测所述混合气体中的氧浓度,并将所述氧浓度发送给所述电子设备71。

161.在一种实施方式中,所述氮气管路监控单元73包括:

162.第二氧气传感器731,用于检测氮气中的氧浓度,并将所述氧浓度发送给所述电子

设备;

163.第二压力传感器732,用于检测所述氮气的气压,并将所述气压发送给所述电子设备71;如果气压为零,电子设备71将控制报警单元75进行报警。

164.第二流量传感器733,用于检测所述氮气的流量,并将所述流量发送给所述电子设备71。

165.电子阀门734,用于调节氮气输送管道中的氮气的流量。

166.具体的,电子阀门采用阀体与电动执行器一体式设计,支持数字总线通讯控制。其采用的数字式编码阀位检测技术可提高了阀门开度的精度,同时故障自诊断技术可实现多种故障检测和识别。

167.在一种实施方式中,所述井下管路监控单元72包括:

168.第二一氧化碳传感器721,用于检测井下管路中混合气体中的一氧化碳浓度,并将所述一氧化碳浓度发送给所述电子设备71;

169.第三氧气传感器722,用于检测井下管路中混合气体中的氧浓度,并将所述氧浓度发送给所述电子设备71;

170.第三压力传感器723,用于检测井下管路中混合气体的气压,并将所述气压发送给所述电子设备71。

171.所述烟气预处理与输送单元77至少包括:依次连接的引风机771、吸收塔772、汽水分离器773、稳压罐774、压缩机775、干燥机776;

172.电厂排出的电厂烟气依次经过引风机771、吸收塔772、汽水分离器773、稳压罐774、压缩机775、干燥机776处理后,注入到井下管路中。

173.在另一示例性实施例中,还提供了一种包括程序指令的计算机可读存储介质,该程序指令被处理器执行时实现上述的采空区混合气体注入方法的步骤。例如,该非临时性计算机可读存储介质可以为上述包括程序指令的存储器632,上述程序指令可由电子设备600的处理器622执行以完成上述的采空区混合气体注入方法。

174.在另一示例性实施例中,还提供一种计算机程序产品,该计算机程序产品包含能够由可编程的装置执行的计算机程序,该计算机程序具有当由该可编程的装置执行时用于执行上述的采空区混合气体注入方法的代码部分。

175.以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

176.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

177.此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。