1.本发明涉及一种表面改性碳基材料,具体涉及一种表面耐磨及高生物相容的碳基材料,还涉及其制备方法,属于生物医用材料制备技术领域。

背景技术:

2.碳材料具有很好的生物相容性,其中,碳纤维、热解碳、碳纳米管及其复合材料等在心脏瓣膜、骨骼、生长支架、肿瘤药物、生物传感器等方面得到应用。特别是以碳纤维及其织物等为增强体的碳基材料具有质量轻、化学稳定性好、机械性能与人体骨相近、抗疲劳性好、可设计性强、具有一定的塑性等特点,被视为制备人工植入物的理想材料。然而,碳基材料在临床应用中也存在着一些不足。该材料表面因磨损脱落的颗粒会被周围巨噬细胞或淋巴细胞所吸收,虽然不会损害周边组织的功能,但还是会引起组织的炎症反应,且一些较大的剥落颗粒会随体液流动,在体表沉积,形成“黑肤效应”,影响美观。碳基材料虽为惰性材料,但其多孔的特性,容易在使用过程携带细菌进入人体组织导致炎症的风险。因此,提高碳基材料的表面耐磨性能力,有利于其在生物医用领域进一步推广应用。

技术实现要素:

3.针对现有技术存在的不足,本发明的第一个目的是在于提供一种表面耐磨及高生物相容的碳基材料,该碳基材料通过在其表面镀制掺钛类金刚石复合涂层,能够有效降低碳基材料表面摩擦系数,提高其耐磨性,改善碳基材料在植入人体后由于摩擦掉粉导致的人体不良反应,且掺钛类金刚石涂层还赋予了碳基材料良好的表面生物相容性和硬度,特别是掺钛类金刚石复合涂层与碳基材料表面结合力高,稳定性好,能够延长其使用寿命。

4.本发明的另一个目的是在于提供表面耐磨及高生物相容的碳基材料的制备方法,该方法通过非平衡中频磁控溅射法和直流弧光pecvd相结合的方法来制备掺钛类金刚石复合涂层,且方法操作简单,容易精确控制,有利于工业化生产。

5.为了实现上述技术目的,本发明提供了一种表面耐磨及高生物相容的碳基材料,其由碳基材料及其表面的掺钛类金刚石复合涂层构成;所述掺钛类金刚石复合涂层由n层硅过渡膜层和n层掺钛类金刚石膜层交替叠加构成;其中,n为大于或等于1的整数。

6.本发明的碳基材料表面镀制掺钛类金刚石复合涂层,相对于现有的类金刚石涂层通过引入金属钛可以有效改善类金刚石膜层的综合性能,如改善类金刚石膜层的表面生物相容性、摩擦性能和硬度,而通过硅过渡层与掺钛类金刚石膜层进行交叠镀制,在类金刚石膜层中掺入的钛元素与硅过渡层中的原子结合更加紧密,降低了整个复合涂层的内应力,极大地提高了整个复合涂层与碳材料基体之间的结合力。同时在碳基材料表面镀制掺钛类金刚石复合涂层能够避免碳基材料在植入人体后由于摩擦掉粉导致的人体不良反应。

7.作为一个优选方案,所述掺钛类金刚石复合涂层由2~10层硅过渡膜层和2~10层掺钛类金刚石膜层交替叠加构成。所述掺钛类金刚石复合涂层进一步优选由2~5层硅过渡膜层和2~5层掺钛类金刚石膜层交替叠加构成。如果膜层太少则难以达到提高碳基材料表

面耐磨性能和硬度的目的,如果膜层过多则会降低复合涂层与碳基材料基体之间的结合能力,造成涂层更易剥落。

8.作为一个优选方案,所述掺钛类金刚石复合涂层中各层硅过渡层的厚度均在0.1~1.5μm范围内,各层掺钛类金刚石膜层的厚度均在0.3~3.5μm范围内。硅过渡膜层厚度过低或掺钛类金刚石膜层厚度过厚会降低掺钛类金刚石膜层与碳基材料的结合能力,而硅过渡膜层厚度过厚或掺钛类金刚石膜层的厚度过低会降低硬度和耐磨性能等。

9.本发明通过对各膜层的厚度以及叠加膜层的层数进行优化调控,可以有效增强整个复合涂层的抗磨损性能、硬度以及其在碳基材料表面的附着力。

10.作为一个优选方案,所述掺钛类金刚石复合涂层中各掺钛类金刚石膜层的钛掺杂量由内层至外层梯度递减。对各层掺钛类金刚石膜层中的钛掺杂量进行由内层至外层的递减,可以在有效提高整个复合涂层与碳基材料基体之间结合力的同时更好地提高最外层的掺钛类金刚石膜层的生物相容性。

11.作为一个优选方案,所述掺钛类金刚石复合涂层中钛的质量百分比含量为5~50%,掺钛类金刚石复合涂层中最外层掺钛类金刚石膜层中钛质量百分含量不高于10%。钛掺杂量在适当的范围内增加可以有效提高复合涂层与碳基材料之间的结合力,而最外层掺钛类金刚石膜层中钛质量百分含量高于10%时,其生物相容性会有所下降,因此,整个掺钛类金刚石复合涂层及表面掺钛类金刚石膜层的钛含量应当控制在适当范围内。

12.本发明还提供了一种表面耐磨及高生物相容的碳基材料的制备方法,该方法是对碳基材料进行表面清洁处理后,在其表面交替镀制硅过渡膜层和掺钛类金刚石膜层。

13.作为一个优选方案,所述表面清洁处理过程为:依次采用水和乙醇对碳基材料进行超声洗涤,超声洗涤的温度均为20~32℃,时间均为10~30min。经过有超声辅助溶剂洗涤,能够有效去除碳基材料表面的污渍,有利于提高后续镀制的膜层与基体之间的结合能力。水优选为纯化水,如去离子水,乙醇优选为无水乙醇。

14.作为一个优选方案,所述硅过渡膜层通过非平衡中频磁控溅射法镀制,镀制硅过渡膜层的条件为:ar气流量为60~100sccm,硅靶功率为0.5~3kw,真空度为1.0

×

10-1

~4.0

×

10-1

pa,离子源功率为0.5~2kw,工件负偏压电压为50~400v,镀膜时间为10~80min。非平衡磁控溅射制备硅膜层过程中能够控制温度低于200℃,形成的镀膜层更为致密有利于提高镀制的膜层与基体之间的结合。

15.作为一个优选方案,所述掺钛类金刚石膜层通过非平衡中频磁控溅射与直流弧光pecvd相结合方法镀制;镀制掺钛类金刚石膜层的条件为:ar气流量为20~100sccm,气体碳源流量为10~100sccm,真空度为1.0

×

10-1

~4.0

×

10-1

pa,离子源功率为0.5~3kw,钛靶功率为0.3~1.5kw,钛靶纯度不低于99.9wt%,工件负偏压电压为50~800v,镀膜时间为30~540min,且在镀制任意相邻两层掺钛类金刚石膜层过程中,镀制外层掺钛类金刚石膜层时的钛靶功率比镀制内层掺钛类金刚石膜层时的钛靶功率下降0.1~0.3kw。优选的气体碳源为乙炔等常见的气体碳源。本发明通过采用非平衡中频磁控溅射与直流弧光pecvd相结合方法镀制掺钛类金刚石膜层,可以在不改变类金刚石膜层制备工艺参数的条件下更好地控制掺入钛元素的含量,稳定地将整个复合涂层中钛元素的质量百分比含量控制在提升膜层性能最有效的区间5~50%。

16.本发明表面耐磨及高生物相容的碳基材料的具体方法包括以下步骤:

17.a.对碳基材料进行清洗:先后采用纯化水和乙醇对碳基材料进行超声清洗,清洗温度均为20~32℃,清洗时间均为10~30min,清洗完后进行烘干待用。

18.b.镀膜设备抽真空预处理:将清洗后的碳基材料置于非平衡中频磁控溅射以及直流弧光pecvd相结合的镀膜设备中,抽真空至工作真空度。

19.c.清除炉内杂质气体:向真空室内通入ar气,气体流量为50~120sccm,真空度为4.0

×

10-1

~7.0

×

10-1

pa,工件负偏压电压为400~800v,除气时间为10~30min。

20.d.离子源清洗工件:ar气流量为60~100sccm,真空度为3.0

×

10-1

~6.0

×

10-1

pa,离子源功率为0.5~2kw,工件负偏压电压为400~800v,清洗时间为15~40min。

21.e.制备硅过渡膜层:ar气流量为60~100sccm,真空度为1.0

×

10-1

~4.0

×

10-1

pa,硅靶功率为0.5~3kw,离子源功率为0.5~2kw,工件负偏压电压为50~400v,镀膜时间为10~80min。

22.f.制备掺钛类金刚石膜层:ar气流量为20~100sccm,乙炔气体流量为10~100sccm,真空度为1.0

×

10-1

~4.0

×

10-1

pa,离子源功率为0.5~3kw,钛靶功率为0.3~1.5kw,钛靶纯度不低于99.9wt%,工件负偏压电压为50~800v,镀膜时间为30~540min。

23.g.根据步骤e和f的工艺交替制备硅过渡膜层以及掺钛类金刚石膜层,随着每一层硅过渡层的制备,下一层的掺钛类金刚石膜层制备过程中的钛靶功率比上一层掺钛类金刚石涂层制备时钛靶功率下降0.1~0.3kw,直至完成硅过渡膜层/掺钛类金刚石膜层周期梯度涂层,镀膜完成后,待炉内温度下降至室温,取出碳基材料。

24.本发明的碳基材料为本领域常规碳纳米管、石墨烯等纳米碳材料或碳纤维增强基体碳和/或碳化硅复合材料、石墨等。

25.本发明制备掺钛类金刚石复合涂层采用设备是由广东汇成真空科技股份有限公司的hcsh-dlc650设备,或东莞市华南新材料研究有限公司的pvd850-dlc设备,或青岛优百宇真空设备股份有限公司的dlc-800设备,该设备是由非平衡中频磁控溅射以及直流弧光pecvd技术相结合的镀膜设备。

26.相对现有技术,本发明技术方案带来的有益技术效果:

27.本发明对碳基材料进行表面改性处理,通过非平衡中频磁控溅射法和直流弧光pecvd法相结合在现有的碳基材料表面镀制掺钛类金刚石复合涂层,该方法操作简单,容易精确控制,有利于工业化生产,特别是采用非平衡中频磁控溅射与直流弧光pecvd相结合的方法能够在碳基材料表面镀制梯度掺钛类金刚石涂层,并且可以在不改变类金刚石涂层工艺参数的条件下更好地控制掺入钛元素的含量,稳定地将钛元素的质量百分比含量控制在提升膜层性能最有效的区间5~50%。

28.本发明的掺钛类金刚石复合涂层由n层硅过渡膜层和n层掺钛类金刚石膜层交替叠加构成,该掺钛类金刚石复合涂层通过在类金刚石涂层中掺入钛元素,其与硅过渡层中的原子结合更加紧密,降低了整个复合涂层的内应力,极大地提高了整个复合涂层与碳基材料之间的结合力,且可以通过膜层制备工艺参数及叠加层数等控制,可以获得抗磨损性能、硬度以及附着力等性能较好的复合涂层,本发明的掺钛类金刚石复合涂层与碳基材料的结合临界载荷可以达到10n以上,复合涂层硬度为10gpa以上。

29.本发明通过在碳基材料表面制备掺钛类金刚石复合涂层,能够有效降低碳基材料表面摩擦系数,提高其耐磨性,改善基体在植入人体后由于摩擦掉粉导致的人体不良反应,

相比没有镀制掺钛类金刚石复合涂层的碳基材料,在摩擦后的掉粉现象得到明显改善,摩擦系数降低明显。

附图说明

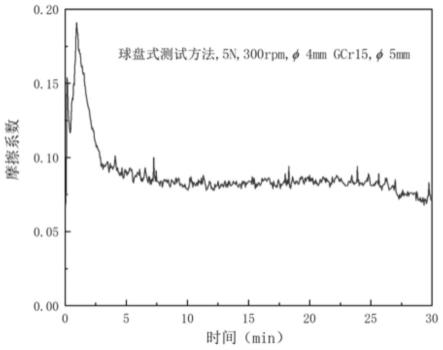

30.图1为实施例1制备的掺钛类金刚石复合涂层改性碳基材料的摩擦系数曲线;从图中可以看出对比碳基材料本身的摩擦系数0.18,掺钛类金刚石复合涂层能够明显降低碳基材料的摩擦系数。

31.图2为实施例1制备的掺钛类金刚石复合涂层改性碳基材料摩擦后痕迹sem图;从图中可以看出磨痕很浅,基体基本没有磨损。

具体实施方式

32.为了使本发明更加的清楚明白,下面将结合具体的实施例来详细介绍本发明内容,此处所描述的具体实施例只用于进一步详细解释本发明内容,而并不限定本发明权利要求的保护范围。

33.性能检测:以下实施例中通过纳米压痕和纳米划痕法测试涂层的力学性能;采用球盘式摩擦测试仪测量膜层摩擦系数,采用内皮细胞增殖实验来检验涂层对基体生物相容性的改善,以及l929小鼠成纤维细胞的细胞毒性实验来检验细胞毒性。

34.以下实施例中采用现有典型的碳纤维增强基体碳复合材料作为基体材料,来进行例举说明。

35.实施例1

36.在碳基材料基体表面制备掺ti类金刚石涂层,按照以下步骤操作:

37.a.对密度为1.6g/cm3的碳/碳复合材料基体进行清洗,清洗步骤:将碳基材料基体先后采用纯化水和乙醇进行超声清洗,清洗温度均为28℃,清洗时间均为20min,清洗完后进行烘干待用。

38.b.将清洗后的碳基材料基体置于非平衡中频磁控溅射以及直流弧光pecvd相结合的镀膜设备中,抽真空至工作真空度。

39.c.清除炉内杂质气体:向真空室内通入ar气,气体流量为100sccm,真空度为5.0

×

10-1

pa,工件负偏压电压为800v,除气时间为20min。

40.d.离子源清洗工件:ar气流量为80sccm,真空度为4.0

×

10-1

pa,离子源功率1kw,工件负偏压电压为800v,清洗时间为30min。

41.e.制备硅过渡膜层:ar气流量为50sccm,真空度为2.0

×

10-1

pa,硅靶功率为1.5kw,离子源功率为1kw,工件负偏压电压为200v,镀膜时间为30min。

42.f.制备掺钛类金刚石膜层:ar气流量为80sccm,乙炔气体流量为100sccm,真空度为2.0

×

10-1

pa,离子源功率为1kw,钛靶功率为1.2kw,钛靶纯度为99.9wt%,工件负偏压电压为600v,镀膜时间为90min。

43.g.根据步骤e和f的工艺交替制备硅过渡膜层以及掺钛类金刚石膜层,随着每一层硅过渡膜层的制备,下一层的掺钛类金刚石膜层制备中的钛靶功率比上一层掺钛类金刚石涂层制备时钛靶功率下降0.2kw,直至完成硅过渡层/掺钛类金刚石膜层周期梯度涂层,镀膜完成后,待炉内温度下降至室温,取出碳基材料。

44.得到硅过渡膜层/掺钛类金刚石膜层周期涂层总层数为4层,整体膜层钛质量百分比含量为27%,每层硅过渡膜层的厚度为0.3μm,每层掺钛类金刚石膜层的厚度至少为0.48μm。

45.本实施例制备的掺钛类金刚石涂层与碳基材料结合力高,结合临界载荷为10n,硬度为12gpa,表面摩擦系数为0.08,磨损率2.3

×

10-7

mm3/n

·

m。有效提高了碳基材料表面生物相容性,对比无涂层的碳基材料,本实施例中表面镀制掺钛类金刚石涂层的碳基材料的内皮细胞增殖实验中内皮细胞增殖率由70提升至80%,细胞毒性实验中l929细胞存活率由23%提升至85%。

46.实施例2

47.在碳基基体表面制备掺ti类金刚石涂层,按照以下步骤操作:

48.a.对密度为1.6g/cm3的碳/碳复合材料基体进行清洗,清洗步骤:将碳基材料基体先后采用纯化水和乙醇进行超声清洗,清洗温度均为28℃,清洗时间均为20min,清洗完后进行烘干待用。

49.b.将清洗后的碳基材料基体置于非平衡中频磁控溅射以及直流弧光pecvd相结合的镀膜设备中,抽真空至工作真空度。

50.c.清除炉内杂质气体:向真空室内通入ar气,气体流量为100sccm,真空度为5.0

×

10-1

pa,工件负偏压电压为800v,除气时间为20min。

51.d.离子源清洗工件:ar气流量为80sccm,真空度为4.0

×

10-1

pa,离子源功率为1kw,工件负偏压电压为800v,清洗时间为30min。

52.e.制备硅过渡膜层:ar气流量为50sccm,真空度为2.0

×

10-1

pa,硅靶功率为1.5kw,离子源功率为1kw,工件负偏压电压为200v,镀膜时间为30min。

53.f.制备掺钛类金刚石涂层:ar气流量为60sccm,乙炔气体流量为100sccm,真空度为2.0

×

10-1

pa,离子源功率为1.4kw,钛靶功率为0.8kw,钛靶纯度为99.9wt%,工件负偏压电压为600v,镀膜时间为60min。

54.g.根据步骤e和f的工艺交替制备硅过渡膜层以及掺钛类金刚石膜层,随着每一层硅过渡层的制备,下一层的掺钛类金刚石膜层制备中的钛靶功率比上一层掺钛类金刚石涂层制备时钛靶功率下降0.2kw,直至完成硅过渡层/掺钛类金刚石膜层周期梯度涂层,镀膜完成后,待炉内温度下降至室温,取出碳基材料。

55.得到硅过渡膜层/掺钛类金刚石膜层周期涂层总层数为6层,整体膜层钛质量百分比含量为19%,每层硅过渡膜层的厚度为0.3μm,每层掺钛类金刚石膜层的厚度至少为0.33μm。

56.本实施例制备的掺钛类金刚石涂层与碳基材料结合力高,结合临界载荷为12n,硬度为13gpa,表面摩擦系数为0.10,磨损率3.1

×

10-7

mm3/n

·

m。有效提高了碳基材料表面生物相容性,对比无涂层的碳基材料,本实施例中表面镀制掺钛类金刚石涂层的碳基材料的内皮细胞增殖实验中内皮细胞增殖率由70%提升至77%,细胞毒性实验中l929细胞存活率由23%提升至83%。

57.实施例3

58.操作步骤与实施例1完全相同,唯一不同之处是制备得到硅过渡膜层/掺钛类金刚石膜层周期涂层总层数为12层,整体膜层钛含量为21%,每层硅过渡膜层的厚度为0.3μm,

每层掺钛类金刚石膜层的厚度至少为0.48μm。

59.本实施例制备的掺钛类金刚石涂层与碳基材料结合力高,结合临界载荷为14n,硬度为15gpa,表面摩擦系数为0.09,磨损率2.8

×

10-7

mm3/n

·

m。有效提高了碳基材料表面生物相容性,对比无涂层的碳基材料,本实施例中表面镀制掺钛类金刚石涂层的碳基材料的内皮细胞增殖实验中内皮细胞增殖率由70%提升至85%,细胞毒性实验中l929细胞存活率由23%提升至89%。

60.实施例4

61.操作步骤与实施例1完全相同,唯一不同之处是每层掺钛类金刚石膜层制备过程中钛靶功率相同,均为钛靶功率为1.2kw。得到硅过渡膜层/掺钛类金刚石膜层周期涂层总层数为4层,整体膜层钛含量为38%,每层硅过渡膜层的厚度为0.3μm,每层掺钛类金刚石膜层的厚度为0.52μm。

62.本实施例制备的掺钛类金刚石涂层与碳基材料结合力高,结合临界载荷为9n,硬度为13gpa,表面摩擦系数为0.06,磨损率2.5

×

10-7

mm3/n

·

m。有效提高了碳基材料表面生物相容性,对比无涂层的碳基材料,本实施例中表面镀制掺钛类金刚石涂层的碳基材料的内皮细胞增殖实验中内皮细胞增殖率由70%提升至78%,细胞毒性实验中l929细胞存活率由23%提升至84%。

63.对比例1

64.本对比实施例与实施例1的唯一区别在于:没有制备硅过渡膜层,直接在碳基材料表面制备相同总厚度的掺钛类金刚石膜层。

65.本对比实施例制备得到的无硅过渡膜层的掺钛类金刚石复合涂层直接从碳基材料基体上剥落,结合力差。

66.对比例2

67.本对比实施例与实施例1的唯一区别在于:类金刚石膜层中未掺入钛元素。

68.本对比实施例制备得到的硅过渡膜层/未掺杂钛的类金刚石膜层复合涂层与碳基材料基体之间结合力较低,其值为6n,硬度为9gpa,摩擦系数0.12,磨损率5.2

×

10-7

mm3/n

·

m。本对比实例的中制备有涂层的碳基材料的内皮细胞增殖实验中内皮细胞增殖率由70%提升至74%,细胞毒性实验中l929细胞存活率由23%提升至80%。。

69.表1性能测试结果对比

[0070][0071]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。