1.本发明属于复合材料的技术领域,具体涉及一种碳钢表面超疏水二氧化钛复合涂层及制备方法和应用。

背景技术:

2.金属腐蚀每年造成的经济损失占世界gdp的3.5%以上,并且其严重威胁着金属材料的安全性和实用性。因此,金属腐蚀与经济发展息息相关,开发有效的保护方法来提高金属材料的使用寿命、安全性和稳定性势在必行。碳钢是应用最为广泛的一种钢材,其极易受周围环境的影响而受到腐蚀,会对生产和生活造成经济损失和安全隐患。因此对碳钢进行防腐蚀防护具有重要的意义。

3.涂层是一种有效的腐蚀防护方式,被广泛应用于碳钢防腐。当前市场上主要以树脂类涂层为主,但是各类树脂防腐蚀涂层在潮湿的环境下容易脱落,机械强度明显变差。超疏水涂层成为目前最具有潜质的腐蚀防护方式,已经有一系列的研究和制备工艺,其疏水表面应用于防腐蚀是因为其微纳米结构可以储存大量的空气,大大减少了腐蚀液与表面的接触面积,从而具有良好的防腐蚀性能。但是,现有的超疏水涂层存在工艺复杂、原料不符合绿色环保要求等不足,很难大规模投产应用。而目前环氧树脂为应用最广泛的防腐涂层,但由于其固化后吸水性强,固化后涂层脆性高,容易产生裂纹,从而极大的降低了防腐蚀效果。

技术实现要素:

4.针对现有技术中存在不足,本发明提供了一种碳钢表面超疏水二氧化钛复合涂层及制备方法和应用。在本发明中,利用(γ-氨基丙基)三乙氧基硅烷(kh550)和十六烷基三甲氧基硅烷(hdtms)对锐钛矿型纳米tio2颗粒进行改性,然后得到改性tio2纳米复合材料,并将其喷涂在碳钢表面,固化后得到超疏水二氧化钛涂层;所述复合材料的制备方法简单、成本低廉,且其具有很好的防腐蚀性能,在金属材料防腐蚀领域具有很好的应用前景。

5.本发明中首先提供了一种碳钢表面超疏水二氧化钛复合涂层,所述复合涂层由两种硅烷偶联剂协同改性纳米tio2,改性后的tio2纳米复合涂层在原有均匀颗粒的基础上产生了交联现象,但并未改变原有的微粗糙程度。

6.本发明中还提供了上述碳钢表面超疏水二氧化钛复合涂层的制备方法,具体包括如下步骤:

7.(1)将纳米tio2颗粒均匀分散在无水乙醇和去离子水的混合溶液中,得到悬浮液;

8.(2)将悬浮液加热,然后加入kh550和hdtms改性剂在加热条件下反应,反应结束后过滤、干燥,得到超疏水tio2纳米粉末;

9.(3)将胶黏剂喷涂于碳钢表面,再将超疏水tio2纳米粉末分散在无水乙醇中,室温搅拌得悬浮液,然后将悬浮液喷涂至含有胶黏剂的碳钢表面,固化后得到超疏水二氧化钛复合涂层。

10.进一步的,步骤(1)中,所述纳米tio2颗粒包括粒径为10-100nm的钛矿型纳米tio2颗粒中的一种或多种。

11.进一步的,步骤(1)中,去离子水与无水乙醇的体积比为1:10~20;纳米tio2颗粒与混合溶液的质量比为0.1~1:20。

12.进一步的,步骤(2)中,悬浮液加热至40-80℃搅拌5-10min,然后加入kh550和hdtms改性剂;kh550的摩尔浓度为0.001~0.005mol/l;hdtms的摩尔浓度为0.003~0.025mol/l。

13.进一步的,步骤(2)中,所述反应为在40~80℃下反应4~12h。

14.进一步的,步骤(3)中,所述胶黏剂为3m 75胶黏剂、丙烯酸酯胶黏剂或聚氨酯胶黏剂中的任一种。

15.进一步的,步骤(3)中,涂层的喷涂厚度为50μm-500μm.

16.进一步的,步骤(3)中,超疏水tio2纳米粉末与无水乙醇的质量比为0.1:5~10。

17.进一步的,步骤(3)中,所述悬浮液通过在室温下搅拌10-30min得到。

18.进一步的,步骤(3)中,固化的条件为室温下固化12~24h。

19.本发明中还提供了上述碳钢表面超疏水二氧化钛复合涂层在碳钢防腐蚀中的应用。

20.进一步的,所述碳钢包括q215、q235、q255或q275。

21.与现有技术相比,本发明的有益效果在于:

22.本发明制备的碳钢表面超疏水二氧化钛复合涂层由两种硅烷偶联剂协同改性纳米tio2,改性后的tio2纳米复合涂层在原有均匀颗粒的基础上产生了交联现象,增强了涂层的致密性,提高了其耐腐蚀性,但改性后的涂层并未改变其微粗糙程度,表面的孔隙构建出良好的超疏水性能。

23.本发明制备的碳钢表面超疏水二氧化钛复合涂层能够作为金属基材与腐蚀介质之间的屏障,且使碳钢表面具有良好的自清洁性,可长期有效地保护金属材料,使其减少或不受腐蚀。并且,本发明中制备的碳钢表面超疏水二氧化钛复合涂层具有较高的机械性能,可防止涂层在外界环境影响下失去其超疏水性。

24.本发明开发了更简便、更实用的碳钢表面超疏水二氧化钛复合涂层,采用喷涂法克服目前制备方法繁杂的缺点,降低制备成本,简化制备过程,缩短制备周期,有利于大规模生产。

附图说明

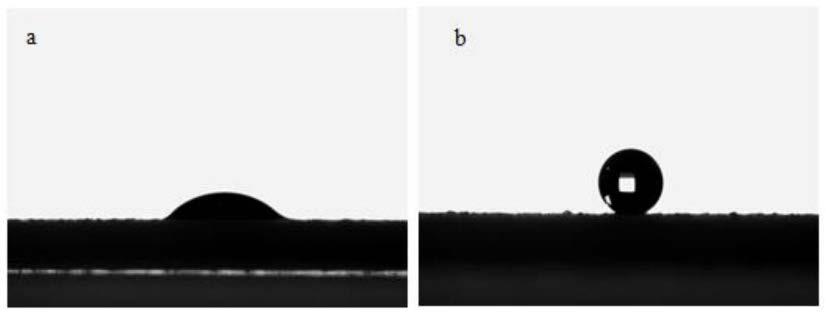

25.图1为各实施例的接触角图,其中a为未改性的tio2的静态接触角,其角度为48

°

,b为改性后的tio2的静态接触角,其角度均大于150

°

,说明改性后得涂层显示出良好的疏水性。

26.图2为碳钢表面超疏水二氧化钛复合涂层在3.5wt%nacl溶液中的电化学阻抗谱图。

27.图3为碳钢表面超疏水二氧化钛复合涂层在3.5wt%nacl溶液中的极化曲线图。

28.图4为碳钢表面超疏水二氧化钛复合涂层摩擦后静态接触角图。

具体实施方式

29.下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

30.实施例1:

31.(1)将0.2g锐钛矿型25nm tio2颗粒均匀分散在总体积为20ml去离子水与无水乙醇的混合溶液中,其中混合溶液中加入的去离子水为1ml,超声分10min后,得到分散良好的悬浮液。

32.(2)将悬浮液在恒温油浴60℃下磁力搅拌5min后加入0.003mol/l kh550和0.003mol/l hdtms改性剂,继续在60℃下反应6h后得到悬浮液,将其过滤,真空干燥12h得到超疏水tio2纳米粉末。

33.(3)将0.1g超疏水tio2纳米粉末分散在10ml无水乙醇中,室温搅拌10min后得到悬浮液,将ra胶黏剂喷涂于处理好的q235碳钢表面后,再将改性tio2纳米悬浮液喷涂在含有胶黏剂的碳钢表面,固化24h后得到碳钢表面超疏水二氧化钛复合涂层。

34.将制备好的碳钢表面超疏水二氧化钛复合涂层用接触角测量仪测定涂层表面的接触角,测定结果如图1所示。从图1中可以看出,未改性的纳米tio2接触角为48

°

,改性后接触角可达158

°

,说明涂层具有良好的疏水性。

35.实施例2:

36.(1)将0.2g锐钛矿型25nm tio2颗粒均匀分散在总体积为20ml去离子水与无水乙醇的混合溶液中,其中混合溶液中加入的去离子水为1ml,超声分10min后,得到分散良好的悬浮液。

37.(2)将悬浮液在恒温油浴60℃下磁力搅拌5min后加入0.003mol/l kh550和0.009mol/l hdtms改性剂,继续在60℃下反应6h后得到悬浮液,将其过滤,真空干燥12h得到超疏水tio2纳米粉末。

38.(3)将0.1g超疏水tio2纳米粉末分散在10ml无水乙醇中,室温搅拌10min后得到悬浮液,将ra胶黏剂喷涂于处理好的q235碳钢表面后,再将改性tio2纳米悬浮液喷涂在含有胶黏剂的碳钢表面,其中涂层的喷涂厚度为200μm,固化24h后得到碳钢表面超疏水二氧化钛复合涂层。

39.实施例3:

40.(1)将0.2g锐钛矿型25nm tio2颗粒均匀分散在总体积为20ml去离子水与无水乙醇的混合溶液中,其中混合溶液中加入的去离子水为1ml,超声分10min后,得到分散良好的悬浮液。

41.(2)将悬浮液在恒温油浴60℃下磁力搅拌5min后加入0.003mol/l kh550和0.015mol/l hdtms改性剂,继续在60℃下反应6h后得到悬浮液,将其过滤,真空干燥12h得到超疏水tio2纳米粉末。

42.(3)将0.1g超疏水tio2纳米粉末分散在10ml无水乙醇中,室温搅拌10min后得到悬浮液,将ra胶黏剂喷涂于处理好的q235碳钢表面后,再将改性tio2纳米悬浮液喷涂在含有胶黏剂的碳钢表面,其中涂层的喷涂厚度为200μm,固化24h后得到碳钢表面超疏水二氧化钛复合涂层。

43.实施例4:

44.(1)将0.2g锐钛矿型25nm tio2颗粒均匀分散在总体积为20ml去离子水与无水乙醇的混合溶液中,其中混合溶液中加入的去离子水为1ml,超声分10min后,得到分散良好的悬浮液。

45.(2)将悬浮液在恒温油浴60℃下磁力搅拌5min后加入0.003mol/l kh550和0.021mol/l hdtms改性剂,继续在60℃下反应6h后得到悬浮液,将其过滤,真空干燥12h得到超疏水tio2纳米粉末。

46.(3)将0.1g超疏水tio2纳米粉末分散在10ml无水乙醇中,室温搅拌10min后得到悬浮液,将ra胶黏剂喷涂于处理好的q235碳钢表面后,再将改性tio2纳米悬浮液喷涂在含有胶黏剂的碳钢表面,其中涂层的喷涂厚度为200μm,固化24h后得到碳钢表面超疏水二氧化钛复合涂层。

47.实施例5:

48.(1)将0.2g锐钛矿型25nm tio2颗粒均匀分散在总体积为20ml去离子水与无水乙醇的混合溶液中,其中混合溶液中加入的去离子水为1ml,超声分10min后,得到分散良好的悬浮液。

49.(2)将悬浮液在恒温油浴60℃下磁力搅拌5min后加入0.003mol/l kh550和0.03mol/l hdtms改性剂,继续在60℃下反应6h后得到悬浮液,将其过滤,真空干燥12h得到超疏水tio2纳米粉末。

50.(3)将0.1g超疏水tio2纳米粉末分散在10ml无水乙醇中,室温搅拌10min后得到悬浮液,将ra胶黏剂喷涂于处理好的q235碳钢表面后,再将改性tio2纳米悬浮液喷涂在含有胶黏剂的碳钢表面,其中涂层的喷涂厚度为200μm,固化24h后得到碳钢表面超疏水二氧化钛复合涂层。

51.实施例6:

52.使用三电极电化学工作站,型号为chi660e,在3.5wt%nacl溶液中对涂层进行防腐性能的测试,分别测电化学阻抗(eis)和tafel极化曲线,eis的频率范围为10-2

到106hz,tafel极化曲线的电位扫描区间为-1.0v-0.5v,扫描速率为10mv s-1

。

53.表1.裸钢和碳钢表面超疏水二氧化钛复合涂层在3.5wt%nacl溶液中的极化曲线数据

54.样品自腐蚀电流密度i

corr

(a)自腐蚀电位e

corr

(v)缓蚀效率η(%)裸钢-2.739

×

10-5-0.748/本发明-1.169

×

10-7-0.56899.5

55.表1为裸钢和在碳钢表面超疏水二氧化钛复合涂层3.5wt%nacl溶液中的极化曲线数据,通过表1中的数据绘制出图3,其中i

corr

和i

corr

(c)分别为空白工作电极和有效涂层覆盖的工作电极的自腐蚀电流密度,涂层保护效率的计算公式为:

[0056][0057]

图2为在3.5wt%nacl溶液中的电化学阻抗谱图,图中可以看出此方法制备的碳钢表面超疏水二氧化钛复合涂层阻抗值远大于裸钢表面的阻抗值,涂层表现出耐腐蚀性。结合表1和图2~3可以看出,涂层的保护效率可以达到99.5%,这说明涂层可长期有效地保护金属材料,使其减少或不受腐蚀。

[0058]

本实施例中还进行了碳钢表面超疏水二氧化钛复合涂层的机械耐久性测试,具体步骤为:将涂层在负载200g砝码在1000目砂纸上进行摩擦,以10cm距离为1次摩擦实验,摩擦次数为20个循环后得静态接触角图。从图4可以看出,在20次循环后,接触角仍大于150

°

,涂层表现出良好的机械性能。

[0059]

综上,本发明中制备的碳钢表面超疏水二氧化钛复合涂层机械性能好、耐腐蚀性强,并且所述涂层的制备方法简单、成本低廉,且具有很好的防腐蚀性能,在金属材料防腐蚀领域具有很好的应用前景。

[0060]

所述实施例为本发明的优选的实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。