1.本发明属于胶带技术领域,具体涉及一种阻燃耐磨胶带及其应用。

背景技术:

2.汽车产品形态、交通出行模式、能源消费结构和社会运行方式正在发生深刻变革,为新能源汽车产业提供了前所未有的发展机遇。在新能源汽车产业中,需要广泛的使用各种功能性的胶带,在新能源汽车的零部件表面保护和固定过程中,对胶带的弹性、抗撕裂、耐曲折、耐磨性和粘接性能等特性提出了更高的要求。

3.耐磨性是指材料抵抗机械磨损的能力,在一定荷重的磨速条件下,单位面积在单位时间的磨耗。目前已有的耐磨胶带如下:cn211999551u公开了一种耐磨特氟龙胶带,填充层中的横向纤维和纵向纤维设计易于断开,聚四氟乙烯涂层的作用下使胶带具有一定的抗酸抗碱性。cn211972199u公开了一种防静电耐磨胶带,包括设有摩擦槽的上胶面和导电胶层外的应力孔,导电胶层的正下方粘接固定有分散胶层。cn111732875a公开了一种耐磨涂料及基于其的汽车用聚氨酯耐磨胶带,以短油度醇酸树脂为主体树脂,其中添加陶瓷粉体及金属纳米粉,在支持体上施加聚合物涂层,该胶带进一步包括粘合剂涂层。

4.以上公开的耐磨胶带或通过织物层且仅依靠弹性纤维或弹性体,或通过无机填料以及低聚高分子树脂提供耐磨性,具有诸多短板,例如提供耐磨性的功能物质较为单一导致综合性能不佳、织物层制备耗时导致成本增加、涂布表层不耐弯折导致应用场景不宽泛、耐老化耐紫外性能以及阻燃性能不佳等问题,不能用于新能源汽车电池包中。因此开发粘接性能、阻燃性能、耐磨性能、耐老化性能、绝缘性能等综合性能优异的胶带十分必要。

技术实现要素:

5.本发明的目的是提供一种用于制备阻燃耐磨涂层的涂料。

6.本发明的另一目的是提供综合性能好的耐磨阻燃胶带。

7.本发明的另一目的是提供所述的耐磨阻燃胶带在新能源汽车的电池包和柔性线缆中的应用。

8.为解决以上技术问题,本发明采取的一种技术方案是:

9.一种涂料,其包括主体树脂、填料、阻燃剂、引发剂和有机溶剂,其特征在于,所述的主体树脂包括多官能度丙烯酸酯预聚物和多官能度丙烯酸酯单体,所述的多官能度丙烯酸酯预聚物包括官能度为4~8的丙烯酸酯预聚物和官能度为10~15的丙烯酸酯预聚物,所述的官能度为4~8的丙烯酸酯预聚物和所述的官能度为10~15的丙烯酸酯预聚物的投料质量比为(3.5:1)~(12:1),

10.所述的多官能度丙烯酸酯单体为官能度为2~3的丙烯酸酯单体和官能度为4~8的丙烯酸酯单体,所述的官能度为2~3的丙烯酸酯单体和所述的官能度为4~8的丙烯酸酯单体的投料质量比为(0.4:1)~(1:1)。

11.优选地,所述的多官能度丙烯酸酯预聚物为超支化丙烯酸酯预聚物,固含量为

100%。

12.优选地,所述的多官能度丙烯酸酯预聚物的粘度为10000~100000cps。

13.优选地,所述的多官能度丙烯酸酯预聚物选自聚氨酯改性丙烯酸酯预聚物、有机硅改性丙烯酸脂预聚物、聚酯改性丙烯酸酯预聚物、氟改性丙烯酸酯预聚物、环氧改性丙烯酸酯预聚物中的一种或多种。

14.优选地,所述的多官能度丙烯酸酯单体的固含量为100%。

15.优选地,所述的多官能度丙烯酸酯单体的粘度为5~800cps。

16.优选地,所述的多官能度丙烯酸酯单体选自二季戊四醇六丙烯酸酯、乙氧基化三聚异氰酸酯三丙烯酸酯、季戊四醇四丙烯酸酯或1、6-己二醇二丙烯酸酯中两种或两种以上。

17.优选地,所述的多官能度丙烯酸酯预聚物和所述的多官能度丙烯酸酯单体的投料质量之比为(2~4):1,进一步优选为(2.5~3):1。

18.优选地,所述的阻燃剂的投料量为所述的多官能度丙烯酸酯预聚物和所述的多官能度丙烯酸酯单体的投料质量之和的16%~32%。

19.优选地,所述的阻燃剂为无机含磷化合物、硼系无机化合物、铝系无机化合物、锆系无机化合物中的一种或多种。

20.进一步优选地,所述的无机含磷化合物为树脂包裹的改性聚磷酸铵、硅凝胶包裹的改性聚磷酸铵、聚氨酯包裹的改性聚磷酸铵、脲醛树脂包裹的改性聚磷酸铵或环氧树脂包裹的改性聚磷酸铵中的一种或几种的组合。

21.进一步优选地,所述的硼系无机化合物为硼酸、硼酸锌、硼酸铝、五硼酸铵、偏硼酸钠、氟硼酸铵或偏硼酸钡中的一种或几种的组合。

22.进一步优选地,所述的铝系无机化合物为氢氧化铝和/或氧化铝。

23.进一步优选地,所述锆系无机化合物为氢氧化锆、有机膦酸锆或氟锆酸盐中的一种或几种的组合。

24.优选地,所述的填料为气相二氧化硅、改性高分子聚乙烯蜡粉、玻璃粉中的一种或多种。

25.进一步优选地,所述气相二氧化硅为粒径为7~40纳米的气相二氧化硅粉料;

26.进一步优选地,所述改性高分子聚乙烯蜡粉为粒径为4~9微米的改性的聚乙烯蜡粉料;

27.进一步优选地,所述玻璃粉为粒径为2~5微米的无铅玻璃粉。

28.进一步优选地,所述的引发剂为光引发剂,光引发剂为乙氧基化季戊四醇四丙烯酸酯、1-羟基环己基苯基甲酮、二苯基-(2,4,6-三甲基苯甲酰)氧磷、2-羟基-2-甲基-1-苯基-1-丙酮、2,4,6-三甲基苯甲酰基苯基膦酸乙酯中的一种或多种。

29.优选地,所述的填料为气相二氧化硅和高分子聚乙烯蜡粉的组合物,所述的气相二氧化硅和所述的高分子聚乙烯蜡粉的投料质量比为(0.5:1)~(2:1)。

30.进一步优选地,所述的气相二氧化硅的粒径为7~40nm,所述的高分子聚乙烯蜡粉的粒径为4~9μm。

31.根据一些优选地实施方式,所述的多官能度丙烯酸酯预聚物的投料量为所述的涂料的总质量的45%~65%。

32.根据一些优选地实施方式,所述的多官能度丙烯酸酯单体的投料量为所述的涂料的总质量的15%~25%。

33.根据一些优选地实施方式,所述的填料的投料量为所述的涂料的总质量的4%~10%。

34.根据一些优选地实施方式,所述的阻燃剂的投料量为所述的涂料的总质量的10%~20%。

35.根据一些优选地实施方式,所述的引发剂的投料量为所述的涂料的总质量的1%~5%。

36.根据一些优选地实施方式,,所述的涂料还包括投料质量为所述的多官能度丙烯酸酯预聚物和所述的多官能度丙烯酸酯单体的总质量的40~60%的有机溶剂。

37.进一步优选地,所述的有机溶剂为所述的有机溶剂为乙酸丁酯、乙酸乙酯、丁酮和二甲苯中的一种或多种。

38.根据一些优选地实施方式,所述的涂料还包括占所述的涂料的总质量的40~60%的助剂,所述的助剂包括分散剂、流平剂和消泡剂中的一种或多种。

39.进一步优选地,所述的分散剂、所述的流平剂和所述的消泡剂的投料质量比为(1.5~3):(0.8~1.2):1。

40.进一步优选地,所述的分散剂为固含量为100%的酸性聚酯共聚物。

41.进一步优选地,所述的流平剂为固含量为100%的聚醚改性聚二甲基硅氧烷。

42.进一步优选地,所述的消泡剂为固含量为100%的聚醚聚硅氧烷。

43.本发明提供的阻燃耐磨涂层由所述的涂料制备而成。

44.将所述的涂料涂布后,过高温烘道挥发溶剂,然后通过uv照射固化得到所述的阻燃耐磨涂层。

45.本发明的阻燃耐磨胶带,所述的阻燃耐磨胶带包括自上向下依次层叠设置的阻燃耐磨涂层、基材层和阻燃胶层,所述的阻燃耐磨涂层为所述的涂料制备的阻燃耐磨涂层。

46.优选地,所述的基材层的原料为聚对苯二甲酸乙二醇酯、聚苯硫醚、聚碳酸酯、聚乙烯、聚甲基丙烯酸甲酯、聚酰亚胺中的一种或多种。

47.优选地,所述的阻燃胶层的原料包括阻燃剂、树脂和固化剂,所述的树脂为聚氨酯、丙烯酸改性聚氨酯、有机硅改性聚氨酯、丙烯酸酯、有机硅改性丙烯酸酯、环氧改性丙烯酸酯、天然橡胶、合成橡胶中的一种或多种。

48.进一步优选地,所述的阻燃胶层为含有阻燃剂的丙烯酸酯胶膜层。

49.优选地,所述的阻燃耐磨涂层的厚度为3~12μm。

50.优选地,所述基材层的厚度为0.05~0.2mm。

51.和/或,所述阻燃胶层的厚度为30~60μm。

52.本发明还提供一种阻燃耐磨胶带的制备方法,具体包括如下步骤:

53.s1.将多官能度丙烯酸酯预聚物、多官能度丙烯酸酯单体和溶剂加入搅拌釜中,搅拌20~30min;

54.s2.向上述s1得到的涂料体系中加入填料、助剂和阻燃剂,高速搅拌60~120min;

55.s3.向上述s2得到的涂料体系中加入研磨粒子,进行高速球磨,直至填料完全溶入涂料体系中;

56.s4.向上述s3得到的涂料体系中加入光引发剂,搅拌10~20min;

57.s5.将上述s4得到的涂料涂布于基材层的一侧面上,过高温烘道,挥发溶剂;

58.s6.将上述s5得到的涂覆有阻燃耐磨涂料的基材层通过uv灯进行固化;

59.s7.在基材层的另一侧面涂布阻燃胶料,过高温烘道,挥发溶剂后贴合离型膜,收卷;

60.s8.将上述s7得到的胶带放置于30~60℃烘箱中进行熟化,熟化60~90h后制备完成。

61.由于上述技术方案运用,本发明与现有技术相比具有下列优点:

62.本发明对形成阻燃耐磨胶带的耐磨涂层使用的涂料中的主体树脂组成进行了大量的研究,将特定复配比例的多官能度丙烯酸酯预聚物和特定复配比例的多官能度丙烯酸酯单体组合使用,与其他组分复配结合,在保证阻燃耐磨胶带的粘接性能、耐老化性能、绝缘性能的同时,显著提高耐磨涂层的耐磨性能,通过添加适量的阻燃剂,在保证其他性能的前提下,进一步提高了阻燃性能,使阻燃耐磨胶带具有更长的使用寿命,更高的安全性,因此具有更广泛的应用场景,可应用于新能源汽车的零部件的表面保护和固定,尤其是新能源汽车电池包与柔性线缆之间的保护。

附图说明

63.附图1为实施例的阻燃耐磨胶带的结构示意图;

64.其中,1、阻燃耐磨涂层;2、基材层;3、阻燃胶层;4、离型膜层。

具体实施方式

65.下面结合具体实施例对本发明做进一步详细的说明,但本发明并不限于以下实施例。实施例中采用的实施条件可以根据具体使用的不同要求做进一步调整,未注明的实施条件为本行业中的常规条件。本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

66.随着新能源汽车的发展,用于新能源汽车中的胶带需要同时具备粘接性能、阻燃性能、耐磨性能、耐老化性能、绝缘性能等,目前现有的绝缘胶带已经不能满足这些要求,因此发明人针对胶带的配方组分进行了大量的研究,最终提出一种综合性能优越的阻燃耐磨胶带。

67.根据本发明,所述的阻燃耐磨胶带包括自上向下依次层叠设置的阻燃耐磨涂层、基材层和阻燃胶层,所述的阻燃耐磨涂层的原料的包括多官能度丙烯酸酯预聚物、多官能度丙烯酸酯单体、填料、阻燃剂以及光引发剂,

68.其中,所述的多官能度丙烯酸酯预聚物包括官能度为4~8的丙烯酸酯预聚物和官能度为10~15的丙烯酸酯预聚物,所述的官能度为4~8的丙烯酸酯预聚物和所述的官能度为10~15的丙烯酸酯预聚物的投料质量比为(3.5:1)~(12:1),例如3.5:1、4:1、4.5:1、5:1、5.5:1、6:1、6.5:1、7:1、7.5:1、8:1、8.5:1、9:1、9.5:1、10:1、10.5:1、11:1、11.5:1、12:1。

69.所述的多官能度丙烯酸酯单体为官能度为2~3的丙烯酸酯单体和官能度为4~8的丙烯酸酯单体,所述的官能度为2~3的丙烯酸酯单体和所述的官能度为4~8的丙烯酸酯单体的投料质量比为(0.3:1)~(1:1),例如0.3:1、0.4:1、0.5:1、0.6:1、0.7:1、0.8:1、0.9:

1、1:1。

70.优选地,所述的多官能度丙烯酸酯预聚物包括官能度为5~7的丙烯酸酯预聚物和官能度为11~13的丙烯酸酯预聚物。

71.优选地,所述的多官能度丙烯酸酯单体为官能度为2~3的丙烯酸酯单体和官能度为5~7的丙烯酸酯单体。

72.根据本发明,所述的多官能度丙烯酸酯预聚物为超支化丙烯酸酯预聚物,固含量为100%,粘度为10000~100000cps,具体地,所述多官能度丙烯酸酯预聚物为聚氨酯改性丙烯酸酯预聚物、有机硅改性丙烯酸脂预聚物、聚酯改性丙烯酸酯预聚物、氟改性丙烯酸酯预聚物、环氧改性丙烯酸酯预聚物中的一种或几种的组合。

73.根据本发明,所述的多官能度丙烯酸酯单体的固含量为100%,粘度为5~800cps,具体为二季戊四醇六丙烯酸酯、乙氧基化三聚异氰酸酯三丙烯酸酯、季戊四醇四丙烯酸酯或1、6-己二醇二丙烯酸酯中两种或两种以上。

74.根据本发明,所述的阻燃剂的投料量为所述的多官能度丙烯酸酯预聚物和所述的多官能度丙烯酸酯单体的投料质量之和的16~32%,例如16%、17%、18%、19%、20%、21%、22%、23%、24%、25%、26%、27%、28%、29%、30%、31%、32%。

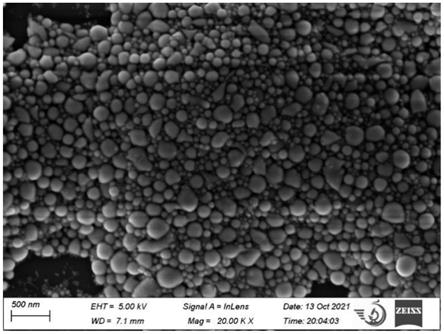

75.根据本发明,所述的填料为气相二氧化硅和高分子聚乙烯蜡粉的组合物,所述的气相二氧化硅和所述的高分子聚乙烯蜡粉的投料质量比为(0.5:1)~(2:1),例如0.5:1、0.6:1、0.7:1、0.8:1、0.9:1、1:1。

76.根据本发明,所述的气相二氧化硅的粒径为7~40nm,所述的高分子聚乙烯蜡粉的粒径为4~9μm。

77.根据本发明,所述的阻燃剂优选为硅凝胶包裹的改性聚磷酸铵。

78.根据本发明,所述的引发剂为1-羟基环己基苯基甲酮。

79.根据本发明,所述的阻燃耐磨涂层的原料还包括占其原料的总质量的3%~14%的助剂,所述的助剂包括分散剂、流平剂和消泡剂中的一种或多种。

80.根据本发明,所述的分散剂、所述的流平剂和所述的消泡剂的投料质量比为(1.5~3):(0.8~1.2):1。

81.根据本发明,所述的分散剂为固含100%的酸性聚酯共聚物,分散剂的作用在于制成填料与单体混合浆料的过程中改善两者之间的兼容性,使得填料能均匀的分散在涂料中。

82.根据本发明,所述的流平剂为固含100%的聚醚改性聚二甲基硅氧烷,该流平剂具有很强的降表面张力,优异的抗缩孔,良好的底材润湿和促进立面流平,使得涂层均匀平整。

83.根据本发明,所述的消泡剂为固含100%的聚醚聚硅氧烷,为了提高涂膜的密合性而添加。

84.根据本发明,所述的阻燃胶层优选为含有阻燃剂的丙烯酸酯胶膜层。

85.根据实施例,按质量百分比计,所述的阻燃耐磨层用的涂料包括:45%~65%的多官能度丙烯酸酯预聚物、15%~25%的多官能度丙烯酸酯单体、4%~10%的填料、10%~20%的阻燃剂、1%~5%的引发剂、3%~14%的助剂,所述的涂料还包括投料质量为所述的多官能度丙烯酸酯预聚物和所述的多官能度丙烯酸酯单体的总质量的40~60%的有机

溶剂,优选地,所述的有机溶剂为乙酸丁酯。

86.根据实施例,按质量百分比计,所述阻燃胶层采用的阻燃胶包括:60~80%的主体树脂、5~20%的增粘树脂、0.01~1%的固化剂、10~20%的阻燃剂、0.01~1%的抗氧剂、0.01~1%紫外线吸收剂,所述的阻燃胶还包括占所述主体树脂质量的30~50%的溶剂;优选地,所述溶剂为乙酸乙酯。

87.根据实施例,所述的阻燃胶层的制备参考专利cn112694841a。

88.根据本发明,所述的基材层优选为聚对苯二甲酸乙二醇酯。

89.本发明的阻燃耐磨胶带具有以下有优势:

90.1.本发明以多官能度丙烯酸预聚物和单体为树脂基体,通过多官能度这一特点在聚合交联过程中形成三位网状结构,并且通过预聚物和单体的搭配有效的降低了预聚物长链之间的应力,充分发挥各树脂的优点,协同增强涂料的耐磨性。

91.2.本发明的阻燃耐磨涂层中加入阻燃剂和填料,由于两种粉料的粒径存在差异,较大粒径的阻燃剂填充树脂基体中尺寸较大的空隙,较小粒径的填料补充填充较小的空隙以及较大粒径的阻燃剂之间的空隙,提高了阻燃耐磨涂料的填充均匀性,有助于提高耐磨涂层形成涂层后的均匀性,并且均匀分散的阻燃剂和填料有助于提高耐磨性。

92.3.本发明的阻燃耐磨胶带的涂层属于光固化,能够高效经济、适应性广、节能环保的进行量产,在光固化涂料均匀涂布的情况下,uv光照1-3min即可完成反应,其反应速度快、操作简便、能耗低,不用担心基材像热固化那样受热而变形的问题。

93.4.本发明所述的阻燃耐磨胶带应用并不局限于新能源汽车零部件表面的保护和固定,还可用于建筑模板材料防护、家具搬运安装防护、机器设备防护、电气工程领域防护。

94.下面结合实施例对本发明作进一步描述。但本发明并不限于以下实施例。实施例中采用的实施条件可以根据具体使用的不同要求做进一步调整,未注明的实施条件为本行业中的常规条件。本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

95.以下实施例和对比例中,官能度为十二的聚氨酯改性丙烯酸酯预聚物:61201,陕西喜莱坞;官能度为六的聚氨酯改性丙烯酸酯预聚物:6205,6250,陕西喜莱坞;官能度为六的二季戊四醇六丙烯酸酯:dpha,美国湛新;官能度为二的1、6-己二醇二丙烯酸酯:hdda,美国湛新;气相二氧化硅:k200,韩国东洋;高分子聚乙烯蜡粉:pew-0674f,南京天诗;分散剂:disperbyk-118,byk;流平剂:byk-uv 3500,byk;消泡剂:byk-077,byk;阻燃剂:聚磷酸铵,山东昶盛;光引发剂:184(1-羟基环己基苯基甲酮),洛特化工。

96.以下实施例和对比例中,基材层的材质为聚对苯二甲酸乙二醇酯,阻燃磨涂层的厚度为12μm,基材层的厚度为188mm,阻燃胶层的厚度为50μm,离型层为75μm。

97.实施例1

98.一种阻燃耐磨胶带,其包括阻燃磨涂层1,基材层2,阻燃胶层3和离型层4。

99.阻燃磨涂层1配方包括如下重量份原料:24份官能度为十二的聚氨酯改性丙烯酸酯预聚物、3份官能度为六的聚氨酯改性丙烯酸酯预聚物、6份官能度为六的二季戊四醇六丙烯酸酯、4份官能度为二的1、6-己二醇二丙烯酸酯、4份填料、1份分散剂、0.7份流平剂、0.3份消泡剂、8份阻燃剂、1.5份光引发剂、20份有机溶剂。

100.其中,多官能度聚氨酯改性丙烯酸预聚物的粘度为10000-100000cps,多官能度聚

氨酯改性丙烯酸单体的粘度为5-800cps。填料由气相二氧化硅(7~40nm)和高分子聚乙烯蜡粉(4-9μm)的0.5:1复配组成,有机溶剂为乙酸丁酯。

101.阻燃胶层3的配方及制备参考专利cn112694841a实施例1。按重量份计,阻燃胶层3配方包括如下重量份原料:100份丙烯酸树脂聚合物,12份萜烯酚醛树脂,0.32份改性异氰酸酯固化剂,12份有机磷酸盐阻燃剂,6份氮磷阻燃剂,0.4份抗氧剂,0.5份紫外线吸收剂和40份乙酸丁酯,以上胶黏剂组合液经机械搅拌分散均匀得到阻燃胶料。

102.阻燃耐磨胶带的制备方法:

103.s1.将多官能度丙烯酸酯预聚物、多官能度丙烯酸酯单体和溶剂加入搅拌釜中,搅拌30min;

104.s2.向上述s1得到的涂料体系中加入填料、助剂和阻燃剂,高速搅拌120min;

105.s3.向上述s2得到的涂料体系中加入研磨粒子,进行高速球磨,直至填料完全溶入涂料体系中;

106.s4.向上述s3得到的涂料体系中加入光引发剂,搅拌20min;

107.s5.将上述s4得到的涂料涂布于基材层的一侧面上,过高温烘道,挥发溶剂;

108.s6.将上述s5得到的涂覆有阻燃耐磨涂料的基材层通过uv灯进行固化;

109.s7.在基材层的另一侧面涂布阻燃胶料,过高温烘道,挥发溶剂后贴合离型膜,收卷;

110.s8.将上述s7得到的胶带放置于50℃烘箱中进行熟化,熟化72h后完成阻燃耐磨胶带的制备。

111.也可将上述s7和s8步骤调整为将阻燃胶料通过刮刀涂布于离型层4的一侧面上,胶膜过烘箱后,贴合在基材层2的另一侧面上,收卷,高温熟化,完成阻燃耐磨胶带的制备。

112.实施例2

113.一种阻燃耐磨胶带,其结构、制备方法及阻燃胶层3与实施例1中的相同,不同之处在于,阻燃耐磨涂层1配方略有不同。

114.阻燃磨涂层1配方包括如下重量份原料:25份官能度为十二的聚氨酯改性丙烯酸酯预聚物、2.5份官能度为六的聚氨酯改性丙烯酸酯预聚物、6份官能度为六的二季戊四醇六丙烯酸酯、4份官能度为二的1、6-己二醇二丙烯酸酯、3份填料、1份分散剂、0.7份流平剂、0.3份消泡剂、8份阻燃剂、1.5份光引发剂、20份有机溶剂。

115.其中,填料由气相二氧化硅(7~40nm)和高分子聚乙烯蜡粉(4-9μm)的1:1复配组成,有机溶剂为乙酸丁酯。

116.实施例3

117.一种阻燃耐磨胶带,其结构、制备方法及阻燃胶层3与实施例1中的相同,不同之处在于,阻燃耐磨涂层1配方略有不同。

118.阻燃磨涂层1配方包括如下重量份原料:23份官能度为十二的聚氨酯改性丙烯酸酯预聚物、4份官能度为六的聚氨酯改性丙烯酸酯预聚物、6份官能度为六的二季戊四醇六丙烯酸酯、4份官能度为二的1、6-己二醇二丙烯酸酯、4份填料、1份分散剂、0.7份流平剂、0.3份消泡剂、8份阻燃剂、1.5份光引发剂、20份有机溶剂。

119.其中,填料由气相二氧化硅(7~40nm)和高分子聚乙烯蜡粉(4-9μm)的0.5:1复配组成,有机溶剂为乙酸丁酯。

120.实施例4

121.一种阻燃耐磨胶带,其结构、制备方法及阻燃胶层3与实施例1中的相同,不同之处在于,阻燃耐磨涂层1配方略有不同:

122.阻燃磨涂层1配方包括如下重量份原料:24份官能度为十二的聚氨酯改性丙烯酸酯预聚物、3份官能度为六的聚氨酯改性丙烯酸酯预聚物、7份官能度为六的二季戊四醇六丙烯酸酯、4份官能度为二的1、6-己二醇二丙烯酸酯、3份填料、1份分散剂、0.7份流平剂、0.3份消泡剂、8份阻燃剂、1.5份光引发剂、20份有机溶剂。

123.其中,填料由气相二氧化硅(7~40nm)和高分子聚乙烯蜡粉(4-9μm)的1:1复配组成,有机溶剂为乙酸丁酯。

124.实施例5

125.一种阻燃耐磨胶带,其结构、制备方法及阻燃胶层3与实施例1中的相同,不同之处在于,阻燃耐磨涂层1配方略有不同:

126.阻燃磨涂层1配方包括如下重量份原料:24份官能度为十二的聚氨酯改性丙烯酸酯预聚物、3份官能度为六的聚氨酯改性丙烯酸酯预聚物、4份官能度为六的二季戊四醇六丙烯酸酯、7份官能度为二的1、6-己二醇二丙烯酸酯、3份填料、1份分散剂、0.7份流平剂、0.3份消泡剂、8份阻燃剂、1.5份光引发剂、20份有机溶剂。

127.其中,填料由气相二氧化硅(7~40nm)和高分子聚乙烯蜡粉(4-9μm)的1:1复配组成,有机溶剂为乙酸丁酯。

128.实施例6

129.一种阻燃耐磨胶带,与实施例1基本相同,区别仅在于阻燃耐磨涂层1组分中填料不同,本实施例中,填料由气相二氧化硅(7~40nm)和高分子聚乙烯蜡粉(4-9μm)的0.8:1复配组成。

130.实施例7

131.一种阻燃耐磨胶带,与实施例1基本相同,区别仅在于阻燃耐磨涂层1组分中填料不同,本实施例中,填料由气相二氧化硅(7~40nm)和高分子聚乙烯蜡粉(4-9μm)的0.3:1复配组成。

132.对比例1

133.一种阻燃耐磨胶带,其结构、制备方法及阻燃胶层3与实施例1中的相同,不同之处在于,阻燃耐磨涂层1配方不同:

134.阻燃磨涂层1配方包括如下重量份原料:25份官能度为十二的聚氨酯改性丙烯酸酯预聚物、2份官能度为六的聚氨酯改性丙烯酸酯预聚物、6份官能度为六的二季戊四醇六丙烯酸酯、4份官能度为二的1、6-己二醇二丙烯酸酯、4份填料、1份分散剂、0.7份流平剂、0.3份消泡剂、1.5份光引发剂、20份有机溶剂。

135.其中,填料由气相二氧化硅(7~40nm)和高分子聚乙烯蜡粉(4-9μm)的1:1复配组成,有机溶剂为乙酸丁酯。

136.对比例2

137.一种阻燃耐磨胶带,其结构、制备方法及阻燃胶层3与实施例1中的相同,不同之处在于,阻燃耐磨涂层1配方不同:

138.阻燃磨涂层1配方包括如下重量份原料:24份官能度为十二的聚氨酯改性丙烯酸

酯预聚物、3份官能度为六的聚氨酯改性丙烯酸酯预聚物、3份官能度为六的二季戊四醇六丙烯酸酯、8份官能度为二的1、6-己二醇二丙烯酸酯、3份填料、1份分散剂、0.7份流平剂、0.3份消泡剂、1.5份光引发剂、20份有机溶剂。

139.其中,填料由气相二氧化硅(7~40nm)和高分子聚乙烯蜡粉(4-9μm)的0.5:1复配组成,有机溶剂为乙酸丁酯。

140.对比例3

141.一种阻燃耐磨胶带,与实施例1基本相同,区别仅在于阻燃耐磨涂层1组分中填料不同,本对比例中,填料由气相二氧化硅(7~40nm)和高分子聚乙烯蜡粉(4-9μm)的3:1复配组成。

142.对比例4

143.一种阻燃耐磨胶带,其结构、制备方法及阻燃胶层3与实施例1中的相同,不同之处在于,阻燃耐磨涂层1配方不同:

144.耐磨涂层1包含如下重量份原料由以下组分组成:24份官能度为十二的聚氨酯改性丙烯酸酯预聚物、3份官能度为六的聚氨酯改性丙烯酸酯预聚物、6份官能度为六的二季戊四醇六丙烯酸酯、4份官能度为二的1、6-己二醇二丙烯酸酯、4份填料、1份分散剂、0.7份流平剂、0.3份消泡剂、4份阻燃剂、1.5份光引发剂、20份有机溶剂。

145.其中,填料由气相二氧化硅(7~40nm)和高分子聚乙烯蜡粉(4-9um)的1:1复配组成。

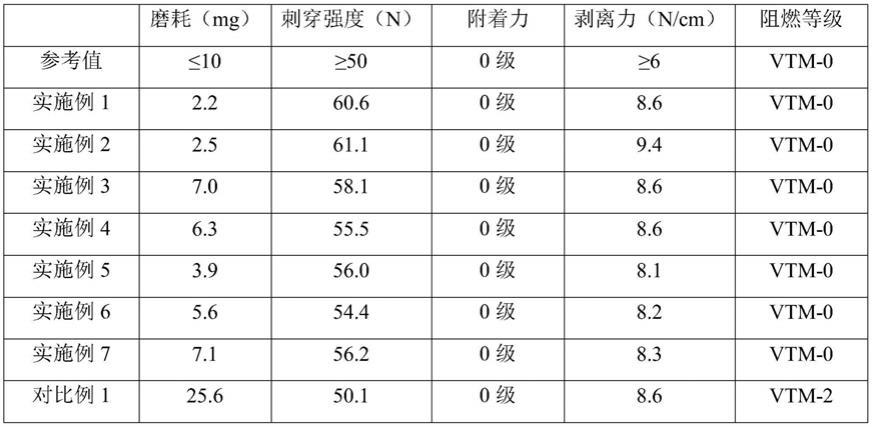

146.为了对比说明本发明各实施例和对比例制备得到的阻燃耐磨胶带性能,对各胶带产品的磨耗、刺穿强度、剥离强度、老化测试以及阻燃等级等性能进行测试,测试方法如下,测试结果见表1和表2:

147.(1)磨耗测试:采用taber耐磨试验机测试磨耗,测试标准参考iso 9352;

148.(2)刺穿强度:采用kj-1065拉力机测试,测试标准参考gb/t 37841;

149.(3)剥离力测试:采用kj-1065拉力机测试胶带剥离力,测试标准参照astm d3330;

150.(4)胶带阻燃测试:采用ul94测试标准,委托第三方测试;

151.表1不同胶带的性能测试结果(初始)

152.[0153][0154]

表2不同胶带的性能测试结果(pct48hr)

[0155] 磨耗(mg)刺穿强度(n)附着力剥离力(n/cm)阻燃等级参考值≤10≥500级≥6vtm-0实施例18.552.60级6.6vtm-0实施例28.150.80级6.3vtm-0实施例310.751.70级6.5vtm-0实施例410.053.90级6.9vtm-0实施例58.153.10级6.0vtm-0实施例68.447.50级5.5vtm-0实施例79.649.00级5.4vtm-0对比例127.344.90级5.7vtm-2对比例225.733.70级5.1vtm-2对比例326.648.10级5.6vtm-0对比例410.346.90级6.0fail

[0156]

表1和表2显示,对比例1相比实施例,主要改变了官能度为十二的聚氨酯改性丙烯酸酯预聚物和官能度为六的聚氨酯改性丙烯酸酯预聚物的复配比例,阻燃耐磨胶带的耐磨性能、刺穿强度以及阻燃等级明显变差;

[0157]

对比例2相比实施例,主要改变了官能度为六的二季戊四醇六丙烯酸酯和官能度为二的1、6-己二醇二丙烯酸酯的复配比例,阻燃耐磨胶带的耐磨性能、刺穿强度以及阻燃等级同样明显变差;

[0158]

对比例3相比实施例,仅是调整了气相二氧化硅和高分子聚乙烯蜡粉的复配比例,阻燃耐磨胶带的耐磨性能明显变差;

[0159]

对比例4相比实施例,仅是稍微下调助燃剂的用量,阻燃耐磨胶带基本不符合阻燃性要求,同时耐磨性能、刺穿强度也出现下降。

[0160]

实施例1至7中提供的阻燃耐磨胶带,具有优异耐磨、阻燃、防火、绝缘和耐老化的效果,对塑料薄膜和金属板具有优异的粘接性能,可用于新能源汽车电池包与柔性线缆之间保护。

[0161]

以上对本发明做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明的精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。