1.本技术属于量子点技术领域,尤其涉及一种墨水和量子点薄膜的制备方法及发光二极管的制备方法。

背景技术:

2.量子点具有独特的光电性质,如发光波长随尺寸和成分连续可调、发光光谱窄、荧光效率高、稳定性好等,因此基于量子点的量子点发光二极管(quantum dot light emitting diode,qled)在显示领域得到广泛的关注和研究。此外,qled显示还具有可视角大、对比度高、响应速度快、可柔性等优点,因而有望成为下一代的显示技术。

3.qled器件工作时需要注入电子和空穴,最简单的qled器件由阴极、电子传输层、量子点发光层、空穴传输层和阳极组成。在qled器件中,量子点发光层薄膜夹在电荷传输层中间,当正向偏压加到qled器件两端时,电子和空穴分别通过电子传输层和空穴传输层进入量子点发光层,并在量子点发光层复合发光。

4.喷墨打印(inkjet printing)是一种重要的实现rgb三原色像素的溶液加工技术,其材料利用率高,且无需使用掩膜板可实现图案化,同时具有工艺简单、成本低廉的特点,是制作qled显示屏最具潜力的彩色化成膜技术。溶液在基板上形成固态薄膜的相转变过程十分复杂,所以采用喷墨打印制备有机薄膜的工艺需要不断的研究和探索。针对调控喷墨打印制备的薄膜形貌的研究有很多,但因为墨水干燥过程的复杂性,量子点材料在像素坑(即像素bank)内的成膜均匀性严重影响着量子点器件的性能。

技术实现要素:

5.本技术的目的在于提供一种墨水和量子点薄膜的制备方法及发光二极管的制备方法,旨在解决量子点成膜不均匀的技术问题。

6.为实现上述申请目的,本技术采用的技术方案如下:

7.第一方面,本技术提供一种墨水,所述墨水包括溶剂和分散在所述溶剂中的量子点和离子化合物;其中,所述离子化合物中的至少部分阴离子和/或至少部分阳离子结合在所述量子点表面;其中,

8.所述至少部分阴离子中的至少部分含有光活性基团,所述至少部分阳离子中的至少部分含有光活性基团。

9.本技术提供的墨水具有很好的成膜均匀性,具体地,墨水中分散有离子化合物,该离子化合物中结合在量子点表面的至少部分阴离子和/或至少部分阳离子含有光活性基团,其在紫外光照射下光活性基团能够在量子点表面发生化学反应,使量子点表面配体的化学结构发生变化,从而使量子点的溶解性降低或者难以溶解性;因此,基于上述原理,将本技术的墨水沉积在基板上呈液膜时紫外光照,可以使量子点发生沉降,能更好地均匀沉积在基板表面,从而得到具有更好的均匀性的量子点薄膜。

10.第二方面,本技术提供一种量子点薄膜的制备方法,包括如下步骤:

11.提供基板;

12.将本技术的墨水沉积在所述基板上,得到液膜;

13.将所述液膜进行紫外光照处理,得到所述量子点薄膜。

14.本技术提供的量子点薄膜的制备方法采用本技术特有的墨水制备,具体地,将该墨水沉积在基板上得到液膜后,进行紫外光照,在紫外光照射下液膜中量子点表面的光活性基团能够在量子点表面发生化学反应,使量子点表面配体的化学结构发生变化,从而使量子点的溶解性降低或者难以溶解性,从而发生沉降,能更好地均匀沉积在基板表面,从而得到具有更好均匀性的量子点薄膜。

15.第三方面,本技术提供一种发光二极管的制备方法,包括如下步骤:

16.提供基板,所述基板表面设置有像素坑;

17.采用本技术的制备方法在所述基板上制备量子点薄膜,得到发光层。

18.本技术提供的发光二极管的制备方法中,采用本技术特有的制备方法在基板上制备量子点薄膜,得到发光层。因此该发光层具有很好的均匀性,能显著提供器件的发光性能。

附图说明

19.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

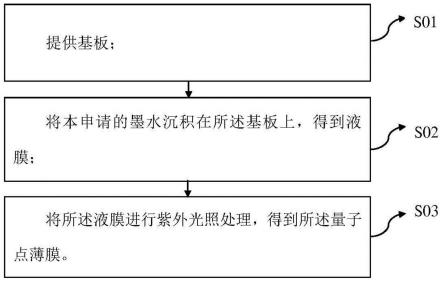

20.图1是本技术实施例提供的量子点薄膜的制备方法流程示意图;

21.图2是本技术实施例提供的量子点薄膜的制备过程原理示意图;

22.图3是本技术实施例提供的发光二极管的制备方法流程示意图;

23.图4是本技术实施例提供的发光二极管器件的结构示意图。

具体实施方式

24.为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

25.本技术中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

26.本技术中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,“a,b,或c中的至少一项(个)”,或,“a,b,和c中的至少一项(个)”,均可以表示:a,b,c,a-b(即a和b),a-c,b-c,或a-b-c,其中a,b,c分别可以是单个,也可以是多个。

27.应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,部分或全部步骤可以并行执行或先后执行,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

28.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

29.本技术实施例第一方面提供一种墨水,所述墨水包括溶剂和分散在所述溶剂中的量子点,所述量子点表面结合有阴阳离子对配体和离子化合物;其中,所述离子化合物中的至少部分阴离子和/或至少部分阳离子结合在所述量子点表面;其中,

30.所述至少部分阴离子中的至少部分含有光活性基团,所述至少部分阳离子中的至少部分含有光活性基团。

31.本技术提供的墨水具有很好的成膜均匀性,具体地,墨水中分散有离子化合物,该离子化合物中结合在量子点表面的至少部分阴离子和/或至少部分阳离子含有光活性基团,其在紫外光照射下光活性基团能够在量子点表面发生化学反应,使量子点表面配体的化学结构发生变化,从而使量子点的溶解性降低或者难以溶解;因此,基于上述墨水的性能原理,将本技术的墨水沉积在基板上呈液膜时紫外光照,可以使量子点发生均匀沉降,能更好地均匀沉积在基板表面,从而得到具有更好均匀性的量子点薄膜。

32.本技术通过在含有量子点的墨水中加入至少一种含有光活性基团的离子化合物,该离子化合物分散在溶剂中解离形成阴离子和阳离子,该离子化合物中至少部分阴离子和/或至少部分阳离子可以结合在量子点表面,而该结合在量子点表面的至少部分阴离子中的至少部分含有光活性基团,结合在量子点表面的至少部分阳离子中的至少部分含有光活性基团。即上述分散在墨水中的离子化合物可以是一种也可以是多种,当其分散在墨水中时,不管结合在量子点表面的是离子化合物至少部分阴离子还是至少阳离子,其结合在量子点表面的离子化合物中的至少部分离子(阴离子或阳离子)含光活性基团。结合在量子点表面的光活性基团在紫外光照射下能够在量子点表面发生化学反应,使量子点表面配体的化学结构发生变化,从而使量子点的溶解性降低或者难以溶解。

33.以离子化合物中的至少部分阴离子中至少部分含有光活性基团结合在墨水中的量子点表面为例:含量子点的墨水分散有离子化合物,离子化合物解离成阴离子和阳离子,其中离子化合物的至少部分阴离子作为多电子配体与量子点中表面的少电子金属离子配位,离子化合物阴离子配位后产生的负电荷通过墨水溶液中的离子化合物阳离子平衡。该配位的化合物阴离子含有一种光活性基团,可以在紫外光(uv)照射下能够发生化学反应。发生化学反应前,墨水中具有离子化合物阴离子配位的量子点能够在溶剂中溶解,而发生化学反应后,量子点表面配体的化学结构发生变化,在原有溶剂中的溶解性降低或者没有溶解性,从而发生沉降。

34.在一个实施例中,当离子化合物中的至少部分阳离子结合在墨水中的量子点表面时,该至少部分阳离子中至少部分含有的光活性基团选自ph2i

和ph3s

中的至少一种。ph2i

、ph3s

在紫外光照射下光活性基团能够在量子点表面发生化学反应,使量子点表面配体的化学结构发生变化,从而使量子点的溶解性降低或者难以溶解。进一步地,当含有上述光活性基团的阳离子结合在墨水中的量子点表面时,离子化合物中的阴离子选自pbbr

3-、zncl

42-、cdcl

42-中的至少一种;此时,不排除离子化合物中的阴离子也可以有光活性基团,如cs2n

3-。

35.在另一个实施例中,当离子化合物中的至少部分阴离子结合在墨水中的量子点表

面时,该至少部分阴离子中至少部分含有的光活性基团选自cs2n

3-。cs2n

3-在紫外光照射下光活性基团能够在量子点表面发生化学反应,使量子点表面配体的化学结构发生变化,从而使量子点的溶解性降低或者难以溶解。进一步地,当含有上述光活性基团的阴离子结合在墨水中的量子点表面时,离子化合物中的阳离子选自k

和nh

4

中的至少一种;此时,不排除离子化合物中的阳离子也可以有光活性基团,如ph2i

、ph3s

。

36.进一步地,当离子化合物中的至少部分阴离子和至少部分阳离子结合在量子点表面时,至少部分阴离子中的至少部分含有的光活性基团选自cs2n

3-,至少部分阳离子中的至少部分含有的光活性基团选自ph2i

和ph3s

中的至少一种。

37.进一步地,所述溶剂的沸点大于150℃;该沸点的溶剂,使得该墨水更好地适应于喷墨打印。进一步地,所述溶剂选自极性溶剂或非极性溶剂。具体地,当所述溶剂选自极性溶剂时,所述极性溶剂包括n,n-二甲基甲酰胺、n-甲基甲酰胺、二甲基亚砜、苯甲酸甲酯中的至少一种;当所述溶剂选自非极性溶剂时,所述非极性溶剂包括二甲苯和苯基己烷中的至少一种。优选地,所述溶剂为极性溶剂,具有上述阴阳离子对配体的量子点在极性溶剂中具有更好的溶解性。

38.进一步地,所述墨水中量子点浓度为1wt%-20wt%(重量百分含量),上述浓度范围内的墨水分散性更好,可以更好地进行喷墨打印。

39.其中,墨水中的量子点材料可以是含cd的量子点材料,比如说cdse/cds、cdznse/cds、cdse/cds/zns等等,也可以是非cd的量子点材料,比如说inp/zns、znse/zns等。

40.本技术的墨水可以利用喷墨打印技术制备量子点薄膜。

41.本技术实施例第二方面提供一种量子点薄膜的制备方法,如图1所示,该制备方法包括如下步骤:

42.s01:提供基板;

43.s02:将本技术的墨水沉积在所述基板上,得到液膜;

44.s03:将所述液膜进行紫外光照处理,得到所述量子点薄膜。

45.本技术提供的量子点薄膜的制备方法采用本技术特有的墨水制备,具体地,将该墨水沉积在基板上得到液膜后,进行紫外光照,在紫外光照射下液膜中量子点表面的光活性基团能够在量子点表面发生化学反应,使量子点表面配体的化学结构发生变化,从而使量子点的溶解性降低或者难以溶解性,从而发生沉降,能更好地均匀沉积在基板表面,从而得到具有更好的均匀性的量子点薄膜。

46.在一个实施例中,所述基板表面设有像素坑bank,将所述墨水沉积所述基板上的步骤包括:采用喷墨打印将所述墨水打印在所述基板上的像素坑bank中。进一步地,将所述墨水沉积在所述基板上后,进行干燥处理,使所述像素坑bank中的液膜厚度≤所述像素坑bank的深度;上述干燥处理可以是常温(25-27℃)减压干燥,通过减压干燥使像素坑bank内的墨水表面呈平面,且液膜厚度与所述像素坑bank的深度相同或低于像素坑bank的深度,这样可以更好地保证子像素沉积相同的墨水,这样可以形成的具有多个子像素的液膜层厚度均匀;然后紫外光照,量子点在uv照射下发生化学反应沉降后能够更好地形成均匀的具有子像素图案的量子点薄膜。

47.具体地,将墨水沉积在所述基板上后,在进行紫外光照之前,先进行干燥处理(如常温减压干燥),从而使子像素中的液膜中墨水厚度≤像素坑bank的高度,如此更好地形成

均匀的薄膜;进一步地,在紫外光照之后还可以进一步干燥处理(如常温减压干燥)去除子像素内溶剂,以便后续更好地进行退火处理。进一步地,所述紫外光照的步骤之后,还包括退火处理,具体可以在80-150℃条件下退火1-30min。

48.图2所示,形成均匀的具有子像素图案的量子点薄膜的原理示意图;a为喷墨打印量子点墨水;b为进行第一次vcd干燥(vacuum chamber drying,即减压干燥),使像素坑里面的量子点墨水的厚度与bank齐平;c为uv照射,使量子点表面的配体中的光活性基团发生化学反应,量子点材料在溶剂中沉降;d为第二次vcd干燥去除溶剂并进行热退火处理,形成固态的量子点薄膜。

49.在一个实施例中,所述紫外光照的照射时间为1-100s,例如可以是20-80s,也可以是40-60s。进一步地,所述退火处理的温度为80-150℃;所述退火处理的时间为1-30min。

50.本技术通过外部uv照射改变量子点发光材料在溶液中溶解特性,从而沉降,有利提升量子点薄膜的成膜均匀性;现有常规方案下量子点薄膜(即墨水包括溶剂和分散在溶剂中的量子点,墨水中没有分散本技术上述离子化合物,用这样的墨水成膜后得到量子点薄膜)的均匀性一般是:短轴方向上约80%@

±

10nm(即短轴上约80%区域尺寸上下差10nm);而本技术制备方法得到量子点薄膜的均匀性:短轴方向上》95%@

±

10nm(即短轴上约95%以上区域尺寸上下差10nm);因此,本技术的制备方法显著提高量子点薄膜均匀性;上述量子点薄膜可以通过台阶测试仪进行测量得到。

51.本技术实施例第二方面提供一种发光二极管的制备方法,如图3所示,包括如下步骤:

52.e01:提供基板,所述基板表面设置有像素坑(即像素bank);

53.e02:采用本技术的制备方法在所述基板上制备量子点薄膜,得到发光层。

54.本技术提供的发光二极管的制备方法中,采用本技术特有的制备方法在基板上制备量子点薄膜,得到发光层。因此该发光层具有很好的均匀性,能显著提供器件的发光性能。

55.在一个实施例中,该制备的发光二极管为量子点发光二极管,包括阳极、阴极以及设置的阳极与阴极之间的量子点发光层;所述阳极与所述量子点发光层之间可以设置空穴传输层,进一步地,空穴传输层与阳极之间可以设置空穴注入层;或者,所述阴极与所述量子点发光层之间可以设置电子传输层,进一步地,电子传输层与阴极之间可以设置电子注入层。该量子点发光二极管可以是正置器件也可以是倒置器件。

56.在一个实施例中,该发光二极管的制备方法包括:在基板上制备阳极;在阳极上制备空穴注入层;在空穴注入层上制备空穴传输层;然后采用本技术的量子点薄膜的制备方法在所述基板上的空穴传输层表面制备量子点薄膜,即得到量子点发光层;在量子点发光层上制备电子传输层;在电子传输层上制备阴极。

57.或者,该发光二极管的制备方法包括:在基板上制备阴极;在阴极上制备电子传输层;然后采用本技术的量子点薄膜的制备方法在所述基板上的电子传输层表面制备量子点薄膜,即得到量子点发光层;在量子点发光层上制备空穴注入层层;在空穴注入层上制备空穴传输层;在空穴传输层上制备阳极。

58.进一步地,量子点发光二极管器件包括阳极、空穴注入层、空穴传输层、量子点发光层、电子传输层和阴极。该量子点发光层为本技术制备方法制备得到的量子点薄膜。量子

点发光层制备工艺如下:1)喷墨打印量子点墨水(本技术上述特有的墨水)到像素区域内;2)减压干燥,使子像素中的墨水与bank的高度相同;3)uv照射(λ《405nm),照射时间为1-100s;4)减压干燥,去除子像素内溶剂;5)热处理,80-150℃,1-30min。

59.在一个实施例中,量子点发光二极管器件结构如图4所示,从下到上依次为:阳极(anode)、空穴注入层(hil)、空穴传输层(htl)量子点发光层(eml-qd)、电子传输层(etl)、阴极(cathode)喷墨打印qled器件结构,具体方法包括:

60.(1)在子像素的阳极上制备空穴注入层,空穴注入材料包括聚噻吩、聚苯胺等导电高分子材料及其衍生物;经过减压干燥和热处理工艺后制备成有机薄膜,厚度范围是10-60nm。

61.(2)在空穴注入层上制备空穴传输层,空穴传输层材料为tfb、poly-tpd、pvk等,经过减压干燥和热处理工艺后制备成有机薄膜,厚度范围是10-50nm。

62.(3)在空穴传输层上制备量子点发光层,发光层材料为量子点材料,制备工艺如下:1)喷墨打印本技术上述特有的墨水到像素区域内;2)减压干燥,是子像素中的墨水与bank的高度相同;3)uv照射(λ《405nm),照射时间为1-100s,量子点的表面配体发生化学变化,从而改变量子点在溶剂中的溶解特性,量子点发生沉降;4)减压干燥,去除子像素内溶剂;5)热处理,80℃10min。

63.其中红色和绿色量子点材料是cdse基或者inp基量子点材料,红光量子点发光材料波长为610-625nm,绿光量子点波长为525-550nm,蓝色量子点材料是cdse基或者znse基量子点材料,波长是455-480nm,厚度是5-30nm;

64.(4)在量子点发光层上制备电子传输层,电子传输材料为金属氧化物,主要包括zno、zn

x

mgyo、zn

x

alyo、zn

x

mgylizo等,经过减压干燥和热处理工艺后制备成无机纳米颗粒薄膜,厚度为10-100nm。

65.(5)蒸镀或溅射工艺制备阴极,金属电极可以是al、ag、mg:ag等,如果为顶发生器器件,电极厚度为5-40nm;如果为底发射器件,电极厚度为80-150nm。

66.下面结合具体实施例进行说明。

67.实施例1

68.一种量子点发光二极管,从下到上依次:基板,阳极,空穴注入层,空穴传输层,量子点发光层,电子传输层,阴极。

69.该器件的制备步骤包括:

70.(1)在基板上蒸镀ito做阳极,ito的厚度为40nm,之后uvo(紫外光臭氧)清洗15min,清洗表面的同时改善表面浸润度,并提高ito的功函数。

71.(2)在阳极上旋涂一层pedot:pss做空穴注入层,旋涂转速为4000转每分钟,旋涂40s,之后在150℃退火15min,整个步骤在空气中进行。

72.(3)在空穴注入层上旋涂一层tfb做空穴传输层,tfb溶解在氯苯中,浓度为8mg/ml,旋涂转速为3000转每分钟,旋涂时间30s,之后在150℃下退火20min,整个步骤在手套箱中进行。

73.(4)在空穴传输层上制备量子点发光层,具体地:

74.配制红色墨水1:该红色墨水包括溶剂和分散在溶剂中的红色量子点和离子化合物,红色量子点表面结合有离子化合物中阳离子,其中,红色量子点材料是cdznse/cds,离

子化合物的阳离子是ph2i

,对应的阴离子是zncl

42-,红色量子点的浓度是5wt%,溶剂是n,n-二甲基甲酰胺和苯甲酸甲酯(体积比2:1)。将该红色墨水喷墨打印到像素区域内的空穴传输层上;减压干燥,使子像素中的墨水与bank的高度相同;uv照射(λ《405nm),照射时间为50s;再次减压干燥,去除子像素内溶剂;热处理,80℃10min,得到量子点发光层。

75.(5)在量子点发光层上旋涂将氧化锌纳米颗粒溶液,旋涂转速为3000转每分钟,旋涂时间30s,之后在80℃下加热20min,该步骤在手套箱中进行。

76.(6)在氧电子传输层上蒸镀100nm的al做阴极。

77.实施例2

78.一种量子点发光二极管,从下到上依次:基板,阳极,空穴注入层,空穴传输层,量子点发光层,电子传输层,阴极。

79.该器件的制备步骤包括:

80.(1)在基板上蒸镀ito做阳极,ito的厚度为40nm,之后uvo(紫外光臭氧)清洗15min,清洗表面的同时改善表面浸润度,并提高ito的功函数。

81.(2)在阳极上旋涂一层pedot:pss做空穴注入层,旋涂转速为4000转每分钟,旋涂40s,之后在150℃退火15min,整个步骤在空气中进行。

82.(3)在空穴注入层上旋涂一层tfb做空穴传输层,tfb溶解在氯苯中,浓度为8mg/ml,旋涂转速为3000转每分钟,旋涂时间30s,之后在150℃下退火20min,整个步骤在手套箱中进行。

83.(4)在空穴传输层上制备量子点发光层,具体地:

84.配制绿色墨水2:该绿色墨水包括溶剂和分散在溶剂中的绿色量子点和离子化合物,绿色量子点表面结合有离子化合物中的阴离子。其中,绿色量子点材料是cdznse/zns,离子化合物中阴离子是cs2n

3-,所对应的阳离子是k

,绿色量子点的浓度是10wt%,溶剂是n,n-二甲基甲酰胺和苯基己烷(体积比3:1)。

85.将该绿色墨水喷墨打印到像素区域内的空穴传输层上;减压干燥,使子像素中的墨水与bank的高度相同;uv照射(λ《405nm),照射时间为50s;再次减压干燥,去除子像素内溶剂;热处理,80℃10min,得到量子点发光层。

86.(5)在量子点发光层上旋涂将氧化锌纳米颗粒溶液,旋涂转速为3000转每分钟,旋涂时间30s,之后在80℃下加热20min,该步骤在手套箱中进行。

87.(6)在氧电子传输层上蒸镀100nm的al做阴极。

88.实施例3

89.一种量子点发光二极管,从下到上依次:基板,阳极,空穴注入层,空穴传输层,量子点发光层,电子传输层,阴极。

90.该器件的制备步骤包括:

91.(1)在基板上蒸镀ito做阳极,ito的厚度为40nm,之后uvo(紫外光臭氧)清洗15min,清洗表面的同时改善表面浸润度,并提高ito的功函数。

92.(2)在阳极上旋涂一层pedot:pss做空穴注入层,旋涂转速为4000转每分钟,旋涂40s,之后在150℃退火15min,整个步骤在空气中进行。

93.(3)在空穴注入层上旋涂一层tfb做空穴传输层,tfb溶解在氯苯中,浓度为8mg/ml,旋涂转速为3000转每分钟,旋涂时间30s,之后在150℃下退火20min,整个步骤在手套箱

中进行。

94.(4)在空穴传输层上制备量子点发光层,具体地:

95.配制红色墨水1:该红色墨水包括溶剂和分散在溶剂中的红色量子点和离子化合物,红色量子点表面结合有离子化合物中的阳离子。

96.配制绿色墨水2:该绿色墨水包括溶剂和分散在溶剂中的绿色量子点和离子化合物,绿色量子点表面结合有离子化合物中的阴离子。

97.配制蓝色墨水3:该蓝色墨水包括溶剂和分散在溶剂中的蓝色量子点和离子化合物,蓝色量子点表面结合有离子化合物中的阴离子。

98.其中,红色墨水1中:红色量子点材料是cdznse/cds,离子化合物的阳离子是ph2i

,对应的阴离子是zncl

42-,红色量子点的浓度是5wt%,溶剂是n,n-二甲基甲酰胺和苯甲酸甲酯(体积比2:1)。

99.绿色墨水2中:绿色量子点材料是cdznse/zns,离子化合物中阴离子是cs2n

3-,所对应的阳离子是k

,绿色量子点的浓度是10wt%,溶剂是n,n-二甲基甲酰胺和苯基己烷(体积比3:1)。

100.蓝色墨水3中:蓝色量子点材料是cdznse/zns,离子化合物中阴离子是cs2n

3-,所对应的阳离子是nh

4

,蓝色量子点的浓度是3wt%,溶剂是n,n-二甲基甲酰胺和苯基己烷(体积比5:1)。

101.将该红色墨水、绿色墨水和蓝色墨水分别喷墨打印到对应的像素区域内的空穴传输层上;减压干燥,使子像素中的墨水与bank的高度相同;uv照射(λ《405nm),照射时间为50s;再次减压干燥,去除子像素内溶剂;热处理,80℃10min,得到量子点发光层。

102.(5)在量子点发光层上旋涂将氧化锌纳米颗粒溶液,旋涂转速为3000转每分钟,旋涂时间30s,之后在80℃下加热20min,该步骤在手套箱中进行。

103.(6)在氧电子传输层上蒸镀100nm的al做阴极。

104.对比例1

105.一种量子点发光二极管,从下到上依次:基板,阳极,空穴注入层,空穴传输层,量子点发光层,电子传输层,阴极。

106.除了量子点发光层直接由未分散有离子化合物的红色墨水(即其中绿色量子点表面未结合离子化合物光活性基团)喷墨打印得到,该器件的各层的材料和制备方法与实施例1相同。

107.对比例2

108.一种量子点发光二极管,从下到上依次:基板,阳极,空穴注入层,空穴传输层,量子点发光层,电子传输层,阴极。

109.除了量子点发光层直接由未分散有离子化合物的红色墨水(即其中绿色量子点表面未结合离子化合物光活性基团)喷墨打印得到,该器件的各层的材料和制备方法与实施例2相同。

110.对比例3

111.一种量子点发光二极管,从下到上依次:基板,阳极,空穴注入层,空穴传输层,量子点发光层,电子传输层,阴极。

112.除了量子点发光层直接由未分散有离子化合物的红色墨水、绿色墨水和蓝色墨水

(即其中的红色量子点、绿色量子点和蓝色量子点的表面均未结合离子化合物光活性基团)分别喷墨打印得到,该器件的各层的材料和制备方法与实施例3相同。

113.性能测试

114.对实施例1-3和对比例1-3中器件的量子点发光层膜层厚度均匀性进行测试,结果如表1所示:

115.表2

116.项目组别量子点发光层均匀性实施例195%@

±

10nm实施例296%@

±

10nm实施例398%@

±

10nm对比例180%@

±

10nm对比例282%@

±

10nm对比例385%@

±

10nm

117.从表1的数据可知:相对对比例,本技术实施例的器件中,量子点发光层具有更好的薄膜均匀性。

118.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。