具有改进润湿性的细粒填料

1.本技术要求在2019年12月8日提交的美国临时申请序列号62/945,183和2020年6月4日提交的美国临时申请序列号63/034,582的优先权,两者均通过引用并入本文。

技术领域

2.本发明涉及涂料(例如油漆)中所用类型的矿物填料,更特别地涉及具有改进润湿性的细粒填料。

背景技术:

3.在工业中,例如油漆和木材覆盖物的生产,期望通过添加具有所需特性的选定填料以增加磨损或硬度和其它物理特性的方式改进该物质。最有利的填料之一是莫氏硬度超过5.0(实际上约6-7)的小颗粒火成岩块,且该类型基本上不含游离二氧化硅,因此它被认为对环境无害。为了满足这些标准,优选长石岩例如霞石正长岩,但也可使用其它类似的硬火成岩。然而,如果这些填料具有极小的最大粒径,技术上称为d99粒径,则它们更有利。这些小尺寸颗粒导致润湿性非常低,因此填料不能有效且自然地与接受物质混合,而只是漂浮在液体表面上。希望将火成岩填料的粒径减小到尽可能低的值,但是尺寸越小,润湿性越差。因此,对火成岩填料的需求(经济上)很大,该火成岩填料的最大粒径d99小于6微米且实际上小于4微米,但具有高润湿性,因此填料将不只漂浮在接收物质的顶部。本发明通过制造具有非常高的润湿性的最大粒径d99小于6微米的火成岩填料满足了这种商业需要。新的填料不会漂浮(如先前的小颗粒),而是立即、自然地、并迅速分散在接受液体中,通常是油漆或涂料。商业上可接受的润湿性标准试验之一是idf方法,其中润湿性测量为粉末润湿或沉入水容器中的时间(以秒计)。本发明获得的优良润湿性的测试时间小于60秒。

技术实现要素:

4.根据本发明,火成岩填料(有时称为增量剂)包含最大粒径d99小于6微米的颗粒,该颗粒具有增加的润湿性,例如小于60秒,是通过确定润湿性的idf方法测量的。这一新目标是通过将液体或流体处理剂施加到包含最终粉末(即新型填料)的干燥小颗粒表面上来实现的。处理剂的表面施加在生产最终粉末的小干颗粒的过程中进行。在本行业中使用的术语“干燥”是指仅有少量的水分,即少于1.0%的水分。当产生干燥小颗粒过程包括将较大颗粒湿磨成最大粒径小于5微米的小颗粒时,必须将湿的小颗粒干燥,使其聚集成硬块,然后机械地将其转变成原始的小研磨颗粒。在机械更换操作中,通过将处理剂施加到干燥的小颗粒上,对现在是干燥的小研磨颗粒表面进行涂覆。然而,当产生小颗粒的过程包括将较大颗粒干磨成小颗粒时,通过在将颗粒研磨成所需的小尺寸(即小于6微米,优选小于4微米)时将处理剂施加到颗粒上来涂覆小研磨颗粒。处理剂是润滑性的,以增加单个颗粒进入液体涂层并与液体涂层反应时的润湿性。这个构思包括本发明的基本方面,并且当使用丙二醇作为处理剂时发现,该处理剂被施加以涂覆形成新填料的干燥的小颗粒的颗粒表面。

5.根据本发明,主要优点是包含新型填料的单个颗粒的高润湿性。作为本发明的第

二个特征,通过使用也是粘性的处理液或流体进一步增强填料。因此,填料的极细颗粒暂时形成多个不同有效直径的簇,每个簇包含许多不同尺寸的干颗粒,这些干颗粒通过非常小的力保持在一起。鉴于涂覆在颗粒表面上的处理液是粘性的,固有形成的簇立即崩解,因此单个高润湿性涂覆颗粒分散到构成接收涂层的液体中。处理流体是粘性的,并且通过毛细压力产生“瞬时团聚”,这导致容易分散的簇。因此,在研磨成最终粉末的机械作用期间,颗粒容易分离,但在填料被处理和运输时,颗粒聚集在一起而显著增加填料的体积密度。本发明包括由最大粒径d99小于6微米且优选小于4微米的火成岩粉末形成的填料。该粉末具有非常高的单个颗粒的润湿性。根据本发明的第二方面,新型高润湿性颗粒形成簇,该簇通过将这些新型高润湿性颗粒松散地保持在一起直到簇沉积到涂层中而形成。然后,松散保持的颗粒立即分散,从而实现了颗粒的新型高润湿性。这是当使用丙二醇增加润湿性时发现的另一特性。

6.根据本发明的一个方面,通过使用至少占最终粉末中颗粒重量的1.0wt%,优选0.2wt%-0.6wt%的量的处理流体,颗粒上的新型处理剂液体层覆盖颗粒的总表面积的至少大部分。作为层施加在精细研磨的干燥颗粒表面上的处理剂的“量”是关键的,并且是为了获得所需增加的润湿性而确定的,该润湿性小于60秒,是通过测量润湿性的idf方法确定的。实际上,已经发现通过使用本发明可以获得小于20-30秒的时间。

7.根据本发明,处理液是丙二醇,发现丙二醇既具有主要的润滑特性,又具有粘结特性。实际上,本发明是在丙二醇用于在霞石正长岩颗粒表面上产生薄层,以用作最大粒径小于6微米的填料时发现的。

8.本发明的主要方面是提供一种具有增加的润湿性的火成岩材料的细粒填料。

9.本发明的另一个主要方面是使用丙二醇获得增加的润湿性。

10.本发明的又一个主要方面是提供如上限定的这种细粒填料,其具有当使用丙二醇涂覆包含限定填料的粉末的颗粒表面时实现的粘结特性。

11.根据本发明的另一个主要方面,涂覆限定填料的粉末颗粒表面的处理剂小于粉末的1.0wt%,优选0.2wt%-0.6wt%。

12.根据本发明的另一方面,火成岩是长石岩,即霞石正长岩。

13.根据本发明的第二方面,新型填料的水分含量小于1.0%。

14.根据本发明的另一方面,迄今为止成功地使用新型填料且效果显著的实际涂料是油漆、汽车底漆、汽车清漆、uv可固化的聚氨酯分散体(pud)透明木材涂料、常规透明木地板涂料、油墨、着色剂和粉末涂料。

15.根据本发明的一个方面,存在一种通过使用本发明的填料产生的新型涂料组合物,并且如所述,使用新型方法来产生填料并将该新型填料用于涂料。

16.根据本发明的另一个主要方面,新型填料的制备方法包括将较大霞石正长岩粉末研磨成新型填料的尺寸,并将润滑性和粘性处理液施加在干磨颗粒表面上。处理剂液体的施加是在湿磨之后或在干磨期间添加到研磨的干颗粒中。由于必须将施加到干颗粒上以形成所需涂料层,因此当使用湿加工来产生所需的小颗粒时,必须将颗粒研磨,然后再转化回最初研磨的尺寸,以接收处理剂。

17.本发明的主要目的是提供一种用于涂料的填料,该涂料由火成岩形成,最大粒径小于6微米,但优选小于4微米,其中单独的颗粒涂覆有处理剂、液体或流体。该试剂是润滑

性的,因此颗粒的润湿显著增加。润湿性的增加是通过测定润湿性的idf方法测量的小于60秒的值。

18.本发明的另一个目的是提供一种如上限定的新型填料,其中颗粒表面上的处理液或流体也是粘性的,因此干涂覆颗粒形成松散地保持在一起的颗粒的不同有效簇,从而增加新型填料的体积密度。当填料被引入涂料时,这些簇立即崩解成单独的高润湿性的干燥颗粒。

19.本发明的再一个目的是提供一种如上限定的新型填料,其中处理液或流体为丙二醇。

20.本发明的另一方面是一种生产新型填料的方法,该方法通过将大颗粒湿磨至所需的小的最大粒径,并在研磨颗粒干燥成颗粒料之后和在将颗粒料机械变回原始研磨小粒径的过程中,将新型表面处理剂加入研磨颗粒中。这在生产填料中是独特的。

21.本发明的这些和其它目的、方面、特征和优点对本领域技术人员来说在阅读下文所述的本发明的详细描述以及将在下一节中描述的附图后将变得显而易见。

附图说明

22.本发明在某些部分和部分的排列中可以采用物理形式,其优选实施例将在构成本发明一部分的附图中详细描述和说明,其中:

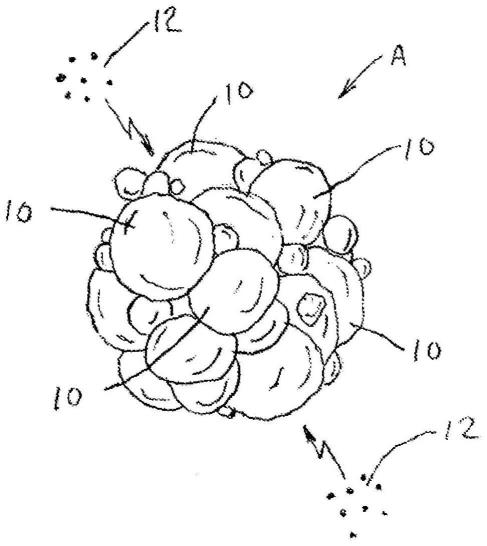

23.图1是新型处理液形成许多不同大小的簇的构思图,每个簇具有几个松散地保持在一起的精细研磨的干颗粒,其中示意性地示出了其中的一个簇;

24.图2是本发明的另一个示意图,其示出了松散地保持在一起的干颗粒的每个簇如何瞬时沉积并分散到采用高润湿性的接收涂料的主体中;

25.图3是示出本发明的第一实施例的方法和使用湿磨的框图;

26.图4是示出本发明的生产实施例的方法和使用干磨将大颗粒磨成新型填料的小干颗粒的框图;以及,

27.图5是本发明的一个实施例的颗粒分布图。

具体实施方式

28.现在参考附图,其中所示内容仅用于说明本发明的优选和替代实施例的目的,而不是用于限制本发明的目的,新型填料包括将表面处理剂的润滑性和粘性流体层施加到极低的最大尺寸填料颗粒的表面上的构思。该处理流体提高了填料的润湿性。根据第二个好处,处理剂是粘性的,并导致颗粒自然地聚集成许多容易分离的簇,每个簇包含大量非常小的干燥颗粒。丙二醇是使用的润滑性和粘性处理流体。在本发明中,使用测量润湿性的标准idf方法,发现新型填料的润湿性小于60秒。实际上,它小于30-20秒。无机岩石填料,例如最大粒径为4微米的霞石正长岩;但是,在没有表面施用新型处理剂的情况下,时间基本上大于三分钟(即在该标准试验中为180秒),并且小颗粒填料仅仅漂浮。新型粉末的水分含量小于1.0%,优选0.2%-0.6%,因此该新型填料的稠度和颗粒铺展性优异。新型填料的增强是由于以下事实:当填料的大量颗粒通过湿磨或干磨被研磨成小尺寸时,施加在颗粒表面上的润滑性和粘性的表面处理流体也可物理地捕获所产生的细粒(小于0.5微米的颗粒)。处理流体将捕获的细粒保持在紧靠填料颗粒的表面上。总之,本发明实现了显著提高润湿性

的主要目的。但还有其它优点,例如通过形成许多颗粒簇来增加整体粒径,以及减少由非常小的颗粒产生的粉尘。如图1所示,灰尘颗粒12被吸引到干燥颗粒10上的处理流体中。还发现新型处理剂增加了填料的储存寿命,这将在后面进行解释。

29.因此,本发明广泛地涉及采用处理干燥颗粒的表面的构思来产生新型填料,该干燥颗粒由基本上不含游离二氧化硅(定义为二氧化硅的重量百分比小于0.01%)的大量火成岩颗粒形成。新填料是最大粒径小于6微米,但优选小于4微米的大量细颗粒。表面处理是将包含独特流体的处理剂的表面层,在干燥条件下(a)在颗粒被湿磨成所需的小颗粒尺寸、干燥并转化成干磨尺寸之后,或(b)在通过干磨生产非常小的颗粒填料时,施加在颗粒的表面上。流体在表面上保留为极薄的层,并显著提高最终填料的单个颗粒的润湿性。颗粒表面上的处理流体层具有第二个优点,即,将非常小的颗粒填料形成为大量密度限定的簇a,如图1中示意性地示出的。每个簇具有许多不同大小的颗粒,这些颗粒由于粘性流体层的松散保持作用而易于释放。当簇沉积到油漆p中时,颗粒10从许多簇a中的这种新型易释放能力在图2中示意性地示出。当簇a快速沉积到油漆p中时,将许多颗粒保持在一起的小的粘结力导致簇快速(立即)分解,如图2的下部组b的单独颗粒所示。这是由处理剂或流体的粘结特性导致的聚集和分散作用。由于层的处理流体是粘结性的,簇a的颗粒以极低的粘附力保持在一起。因此,小颗粒的新型涂层不仅是增加润湿性的润滑性流体,而且也是一种粘性流体,仅暂时将具有低于最大尺寸的不同尺寸的颗粒结合成多个簇a的粘性流体。每个颗粒10都涂覆有粘性处理流体。已经确定,这种作用通常消除了空气空隙,否则会阻碍颗粒之间的毛细作用。这也防止了小颗粒之间的静电相互作用。粘性流体或液体层(例如丙二醇)产生允许液体涂料在颗粒之间快速移动的路径,从而产生快速分散。表面处理剂保留在小颗粒的干燥表面上,从而实现了新型高润湿性。

30.第一优选实施例包括新型填料的实验室生产,如图3所示。使用湿研磨方法100以用润滑性表面处理流体处理颗粒。该处理流体增加了通过方法100产生的最终小干燥颗粒作为新型填料的润湿性,标记为“新最终粉末120”。在实践中,操作110通过行星式球磨机将大的霞石正长岩颗粒(minex 3)湿磨至小于5微米的所需最大粒径。这是商业minex 14(m14)的最大粒径。操作110的湿磨过程产生限定最终颗粒120的颗粒。颗粒在浆体或湿料(wet mass)112中。在方框112处指定的研磨颗粒的湿料通过高温操作114干燥。这种干燥作用形成聚结块或团块(chunk)116a,其具有大量以硬结构或“块(piece)”刚性地结合在一起的研磨的最终颗粒。然后,在机械改变操作116中通过搅拌机机械粉碎聚结块或团块116a,并在操作118中通过喷射磨机分离回不同的小的最终颗粒120。在操作118中可以使用各种喷射磨机。新的最终粉末120由在操作110中产生的干颗粒形成。这些干燥的最终颗粒从喷射磨机中出来,其水分含量为约0.5%(小于1.0%)。它们具有如最初在操作110中产生的小于4-5微米的所需最大粒径。

31.通过操作110产生的最终颗粒以聚结硬块116a的形式从湿型112转化为干型,然后在研磨操作118转化为单个干颗粒。由磨机118产生的干颗粒是在研磨操作110中产生并在操作114中干燥的原始颗粒。本发明将处理剂施加到干燥的最终颗粒120的表面区域上。在实践中,本发明通过使用润滑性和粘性处理剂(例如丙二醇)来进行,如迄今所解释的。因此,方法100将大颗粒m3转化为具有小颗粒尺寸m14的干颗粒的最终粉末,作为“新最终粉末”120。在将颗粒m3转化为构成粉末或填料120的颗粒m14的过程中,干燥湿磨颗粒。当颗粒

干燥和在操作118时,将新型处理剂施加到颗粒上。最终颗粒必须是干燥的,并通过操作116和118将尺寸调整回操作110的研磨尺寸。只有这样,颗粒才能接收和保留包含本发明的新型表面涂料。在该实施例中,在操作116的混合器中最终粉碎块116a之后和在操作118的颗粒分离(喷射磨机)过程中,使用新型处理剂或流体。在干燥颗粒从操作110返回到粒径之后,将其施加到干燥颗粒。它们是新型填料的最终颗粒120。

32.在方法100中,最终粉末120具有涂覆有新型润滑性和粘性流体的干燥颗粒,该新型润滑性和粘性流体在研磨操作118中加入。选择总量以获得所需结果,并且在实践中,总量小于最终粉末的1.0wt%,优选为0.2wt%-0.6wt%。

33.在实验室开发并在图3中显示为方法100的本发明是最大粒径为约50-100微米的霞石正长岩粉末(特殊的火成岩),其在操作110中通过轨道球磨机湿法加工。研磨颗粒在其中霞石正长岩粉末的最大粒径小于4~5微米的浆体中。这种细粒浆体是湿料112。然后在操作114中在高温下干燥该块一段时间以产生干燥的破碎的团块硬聚结或“块”116a。然后在操作116中,在强力操作的机械混合器中加工干燥的细粒浆体或干料116a。在操作118中,通过喷射磨机进一步加工干料116a,其中干燥的、筛分的颗粒被表面涂覆以产生最终的细粒干粉120。优选地,在操作118引入0.2wt%-0.6wt%的丙二醇。在实践中,使用小于1.0wt%的丙二醇来实施本发明。最终的干燥颗粒不再如操作114中那样聚结。干粉120的每个单独颗粒的表面涂覆有薄层处理流体或试剂,在优选实施例中,处理流体或试剂为丙二醇。

34.总之,不管生产粉末120的工艺操作如何,尽管该工艺也是新颖的和有创造性的,但是新型最终粉末是细粒霞石正长岩干燥粉末,其颗粒表面涂覆有少量的润滑性表面处理流体,即丙二醇。这种细粒霞石正长岩粉末用作涂料(例如油漆等)的矿物“填料”。这种新型矿物填料或粉末120,其颗粒表面涂覆有丙二醇,增加了涂料的硬度、耐刮擦性、透明度和颜色。最重要的是,丙二醇涂料允许霞石正长岩填料容易湿润并快速混合到涂料中,例如通过图2所示的颗粒分散程序的油漆p。最终粉末具有优异的润湿性。此外,表面涂层使得粉末基本上没有粉尘。颗粒上添加的薄表面涂层也是粘性的,以形成簇a并捕获细粒12,如图1所示。簇立即崩解并分散颗粒10,如图2所示。因此,本发明的新矿物填料将期望的物理特性赋予接收涂层,同时允许矿物填料有效混合到涂料材料中。本发明的最终霞石正长岩填料粉末采用目前商业生产的最小粒径,即最大粒径d99小于4-5微米的粉末,并且在商业上以商标minex定义为尺寸m14,使用idf润湿性测量,润湿性增加到小于60秒,优选小于30-20秒。

35.因此,新型处理剂以薄层覆盖极细干燥矿物粉末的表面,从而产生新型矿物填料或粉末120。处理剂产生了高润湿性的特性以及图1和图2中所示的簇形成和分散的构思。

36.在第一实施例的早期实施中,操作110包括200克d99为约100微米的湿研磨的minex 3和少量丙二醇(优选0.25wt%-1.0wt%的minex 3,作为研磨助剂,不同于在本发明中所用)。操作110中的机械研磨使用任何标准的湿磨机构。在约2-3小时后产生霞石正长岩粉末的湿料(浆体)。将湿料在100-200℃下干燥过夜,得到聚结的干料,为干燥的碎块或具有小的干燥颗粒的“团块”116a。然后将这些块置于剧烈混合或研磨操作116中,然后置于操作118的喷射磨机中。操作116和118的最终处理机构可以是搅拌机、机械磨机等,以将干燥的碎块116a强力地转化为最终的均匀分散的干燥粉末120。该粉末构成了涂覆有丙二醇的干颗粒的新发明,该丙二醇是操作118中的润滑性和粘性表面处理剂。

37.所公开的、所开发的发明构思是处理火成岩颗粒总质量中的单个干颗粒的表面,

以在最终颗粒上产生处理剂或流体的表面层。处理剂或流体层保留在构成新型填料颗粒的每个颗粒上,并覆盖大部分表面,即至少50%,优选超过60%。总之,已经产生了一种新型填料,其中粘性润滑性流体层使块的高润湿性干燥颗粒自动地聚集成大量小簇a并快速分散,如图2中示意性地示出的。每个簇a由大量不同尺寸的颗粒形成,该颗粒示意性地示出为构成不同颗粒的颗粒10,它们通过包含表面处理剂层的处理流体的粘结特性而非常松散地保持在一起。形成大量不同尺寸的簇a,每个簇包含许多颗粒,降低了块的有效表面积,因此增加了填料或块的“有效部分尺寸”或体积密度。簇a由大量尺寸低于最终干燥颗粒的最大粒径的颗粒形成。因此,填料变得更致密,并且能够更好地处理和施加到液体中,例如油漆p。由于簇a的表面积较小,它们迅速地浸入液体中。由于润滑性流体赋予每个颗粒增加的润湿性,颗粒10随后迅速(自然)分散到液体中作为b组。因此,分散变得容易。由于将它们保持在一起的粘结力非常低,形成簇a的颗粒的释放作用非常快。该发展的一个令人惊讶和新颖的特点是,颗粒通过粘性流体的表面层松散地保持在一起,自然形成许多多颗粒簇a。这种颗粒簇是通过使用新型润湿性控制处理剂或流体产生的。在实践中,处理流体是丙二醇。产生新型填料的物理特性的处理流体还增加了体积密度以改善分布;但不会引起不可分散的“结块”,如当使用太多新型处理流体时发生的那样。每个簇a具有不确定数目的许多颗粒,并且聚集或捕获在研磨块时产生的松散的细粒12(粉尘)。总之,颗粒的新型表面处理使得簇自然形成。更重要的是,新型表面处理使得颗粒容易分离,因为簇快速进入并分散,如同油漆p中的分散颗粒。这些簇的颗粒10松散地保持在一起,而不是固定地保持在一起,例如在操作116中的干燥的团块或块116a的硬聚结中。这些簇迅速崩解成单独的颗粒,如图2中标记为b的一组单独颗粒所示,并且这些单独颗粒迅速混合到油漆p的主体中。

38.新型填料或新最终粉末120是基本上不含游离二氧化硅的火成岩颗粒料。其颗粒具有限定的小于5微米的小的最大颗粒尺寸,且表面具有赋予颗粒料新型特性的处理剂或流体的层,如所解释的。这种新填料具有硬的、小颗粒填料的特征,且颗粒具有高润湿性以允许快速接收和分散颗粒10。作为第二个优点,该试剂或流体通过形成许多有效直径的簇a来控制填料的密度,每个簇a具有松散地保持在一起的、单独可分散的颗粒,一旦将簇进料或滴入液体物质中,颗粒会自动立即分离,如图2所示。实际上,在任何idf方法测试中,润湿性都小于60秒,优选小于30-20秒。用作填料的火成岩颗粒表面上具有游离oh基,因此试剂或流体通过氢键形成表面层,且流体也捕获并因此消除了细粒(粉尘)12,如图1所示。表面处理剂在颗粒的大部分表面上形成润滑性流体层,因此当粉末以上述簇a的一般形式倒入大桶液体(例如油漆p)中时,颗粒10被分离并润湿。idf方法揭示了远小于60秒的可接受的测量时间,但是通过本发明获得了小于30-20秒的期望测量时间。由丙二醇在颗粒表面上引起的产生簇a的粘结力也将水吸入簇中,以将它们分解成单个颗粒10,如颗粒组b所示。

39.使用新填料的涂料可以是各种类型,即油漆、木材涂料或其它表面涂料。尽管本发明被描述为矿物“填料”,但是被改性以包括表面处理以在细粉表面上提供处理剂(例如丙二醇)的新型干燥的最终粉末120可具有其它用途。通过使用润滑液或流体来涂覆超细矿物粉末(d99小于5微米的霞石正长岩)颗粒的发现所获得的优点可以通过使用处理流体来获得,只要其具有通过丙二醇的润滑特性获得的润湿性值。处理流体具有丙二醇的粘结特性也是有利的,因此获得了图1和图2中描述的特点。在技术上具有与丙二醇相同的润滑和粘结特性的化学品将是“相当于丙二醇”。丙二醇有许多化学名称,例如1,2-丙二醇、1,2-二羟

基丙烷、甲基乙基二醇(methyl ethyl glycol)、甲基乙二醇(methyl ethylene glycol)和二醇(glycol)。

40.如本公开中先前提到的,发现在图3的操作118中使用0.2至0.6的量的丙二醇显著增加了新最终粉末120的储存寿命。过去,生产最大粒径小于4-5微米的霞石正长岩粉末通常使用与图3中的方法100类似的湿法。在不使用润滑性流体处理剂的情况下进行操作118,为了说明,将其显示为操作118a。这个过程产生了所谓的“旧”粉末120a。出于所解释的原因,粉末120a具有商业上不可接受的低润湿性。这种先前生产的m14粉末充满了储存寿命小于6个月的硬壳宏观尺度的、硬的、不可分散的聚结物,而本发明的新最终粉末120通常保持在其新的状态下超过六个月。实际上,它保持在这种新的状态,没有任何迹象表明恢复到先前粉末120a的不可接受的状态。这种显著且明显持续的储存寿命增加是使用处理液控制颗粒的盐桥的效果。此外,先前粉末120a的小颗粒之间的高反应性部分、盐和静电相互作用将颗粒拉进在一起,从而允许形成/再形成大量化学/离子键,这使得粉末120a在短时间内通常不可用。除了先前粉末120a的低润湿性之外,还具有这种短的储存寿命特点。丙二醇的使用似乎缓和了高反应性部分,并因此防止静电力或盐桥将新最终粉末120的颗粒紧密结合在一起。丙二醇有效地减少了颗粒的盐桥。由于增加的储存寿命的这一另外的原因,新的粉末120相对于旧的或先前的粉末120a有了显著改进。

41.生产运行

42.本发明的实际生产运行示于图4中,其中本发明使用干磨,因此在施加新型处理剂之前或同时无需将颗粒干燥成“最终”颗粒。最大粒径d99为约20微米的的霞石正长岩粉末的供应202如管线204所示导向干磨装置210,该干磨装置优选为锥形磨机;然而,可以使用各种干磨设备。同时,丙二醇pg通过剂量泵208从罐206中导出。在实践中,pg剂量为来自供应202的粉末的0.5wt%。该方法为干磨,因此丙二醇仅用于产生迄今为止本文所公开的新型填料的干燥的最终颗粒。干燥的最终颗粒在被研磨成所需的最大粒径d99小于6微米、优选小于4微米时被涂覆。

43.在生产方法200中供应202中的输入粉末的所述粒径和泵208的pg剂量。然而,供料202中的粉末的“粒径”可以是在制造厂可获得的任何较大尺寸的霞石正长岩,例如d99粒径为约50微米的m-3和d99粒径为约20微米的m-7。作为一般的发明定义,尺寸可以表述为“小于100微米”或“小于50微米”。来自罐206的丙二醇pg的剂量小于来自供应202的输入质量的1.0wt%,因此最终的干粉具有0.2wt%-0.6wt%的优选涂料。用pg干磨理论上不同于方法100中的湿磨,在方法100中,丙二醇也可以(但不相关)用作湿磨的助剂。本发明不是新型研磨。本发明是一种具有干粉的极细填料,该干粉具有由薄层表面涂覆引起的新型表面条件。当方法200将供应202的大颗粒转化为输出管线222中的“最终”颗粒时,将该层施加到干颗粒的表面上。

44.磨机210将霞石正长岩粉末干磨为细研磨粉末,该粉末被气流从磨机210通过管线212输送至稍微标准的颗粒分级机220,以分离具有最终“目标尺寸”的干的丙二醇涂覆的颗粒(水分含量小于0.5%),以通过管线222排出。这种排出物是粒径小于6微米或优选小于4微米的新型填料。实际上,粒径小于5微米。因此,通过输出管线222排出的分离的颗粒是本发明的填料或最终粉末。在实践中,来自管线222的颗粒尺寸为minex 14,即最大尺寸小于4微米。根据sop,粗粒级颗粒通过输出管线224从分级机220返回到磨机210。方法200是第二

实施例,无需干燥来将最终颗粒转化为干燥状态,因此它们可以根据本发明进行处理。因此,它不同于湿磨方法100。

45.所述方法200的运行具有0.5wt%的设定pg剂量,且最终涂覆颗粒(填料)通过管线222输送到输出容器。最终粉末具有如已经描述的所需最大粒径。此外,最终粉末的idf方法测试少于60秒,实际上少于20-30秒。当在方法200中使用高达1.0wt%的pg时,获得了这种所需的高润湿性。发现低于1.0wt%对于商业上可用产品所需的“有限”量。当含量接近1.0%时,处理过的粉末开始“结块”,并且“不”漂浮特性受到损害。实际上,发现优选0.2wt%-0.6wt%以获得高润湿性和商业上可用的产品。

46.在方法200的一个实施方式中,设备210是锥形磨机,具有8英尺

×

48英寸(外部)的圆柱形截面,以约21rpm的速度运行,临界速度为72%。它具有5英寸的衬里。磨机210在排出端具有格栅,其原始槽为3/4英寸。它具有45%-50%体积的氧化铝卵石介质。介质的新鲜(原始)装料为(a)3,000磅1-1/4英寸卵石;(b)2,500磅1英寸卵石;和(c)1,000磅3/4英寸卵石。磨机的旋转产生介质的翻滚动作。介质撞击来自供应202的输入物质的颗粒,并且还用来自罐206的丙二醇表面层涂覆颗粒。这种动作将颗粒涂覆并破碎成更细的尺寸。实际上,丙二醇用于产生新的颗粒表面处理。在公开的生产开发方法200中使用丙二醇以获得本发明。通过磨机的气流携带最细的颗粒和pg的表面层,而较粗的颗粒留在磨机中,直到它们最终达到可以通过气流出管线212从磨机中携带的尺寸。

47.作为使用干磨的背景测试,将minex-3霞石正长岩粉末(d99超过50微米)在包含轨道球磨机的磨机210中,使用3mm(氧化钇)以350rpm干磨2.5小时,得到d99小于4微米的细粉末。这是“小于6微米”,本发明的最宽粒径限制,优选小于5微米。在不添加润滑性流体表面处理剂的情况下,粉末的idf方法润湿性时间超过三分钟。粉末仅漂浮在测试水面上。这是不可接受的。当用干磨过程中使用0.6wt%丙二醇的minex-3粉末重复该过程,粉末的润湿性急剧增加到idf方法润湿时间小于30秒(显著小于可接受的60秒),并且水分含量为约0.5%,因此颗粒易于处理。令人惊奇的是,该物质自然形成许多簇a,如图1和2所示,发现这些簇以图2所示的方式快速混合到油漆p中。图5中公开了通过图4中的方法200获得的颗粒分布图f。颗粒小于4微米,这是本发明的优选实施例,并且也小于5微米。

48.处理流体的量

49.处理流体必须用薄层覆盖颗粒的大部分表面。这在颗粒干燥并通过方法100或方法200转化为“最终”颗粒的尺寸时完成。涂覆干颗粒的这种动作不同于湿磨,在湿磨中使用丙二醇作为研磨助剂。研磨后助磨剂没有作用。它们不涂覆颗粒。实际上,当颗粒被湿磨时,研磨助剂在溶液中。当“最终”颗粒在操作114中被加热时,它与水一起蒸发。在本发明中,大部分颗粒表面积必须被流体覆盖,以获得本文公开的发明。这需要小于“最终”干燥颗粒的1.0wt%的表面处理剂。优选地,表面处理剂的重量为颗粒的0.2wt%-0.6wt%。因此,由大量非常小的颗粒的产生所引起的非常大的表面积被处理剂的薄层覆盖。处理流体涂覆颗粒的目的涉及干燥颗粒在研磨后的用途。目的是在形成最终干燥粉末的细颗粒表面上施加涂层。流体的实际量在本发明的范围内小于1.0wt%,优选为0.2wt%-0.6wt%。已经发现,如果超过该量,则填料不起作用,并且由于不可接受的“结块”而不能用作填料。事实上,处理流体的临界量及其限制是构成本发明的另一个重要方面的发现。

50.发明声明

51.a.一种涂料用的填料,包含由火成岩形成的粉末,该粉末基本上不含游离二氧化硅,莫氏硬度至少为5,控制的最大粒径小于6微米,其中所述颗粒具有润滑性流体的表面流体层,以显著提高所述粉末的润湿性。

52.b.根据权利要求a所述的填料,其中所述提高的润湿性为小于60秒,是通过测定润湿性的idf方法测量的。

53.c.根据权利要求b所述的填料,其中所述颗粒的至少大部分颗粒表面积被所述流体层覆盖。

54.d.根据权利要求a所述的填料,其中所述颗粒的至少大部分颗粒表面积被所述流体层覆盖。

55.e.根据权利要求b所述的填料,其中所述表面流体层也是粘性流体,因此所述粉末的密度由所述颗粒聚集成簇来限定,所述簇具有许多松散地保持在一起的不同粒径的颗粒,直到所述粉末沉积到所述涂料中。

56.f.根据权利要求a所述的填料,其中所述表面流体层也是粘性流体,因此所述粉末的体积密度是由所述颗粒聚集成簇来限定,所述簇具有许多松散地保持在一起的不同粒径的颗粒,直到所述粉末沉积到所述涂料中。

57.g.根据权利要求f所述的填料,其中所述润滑性和粘性流体是处理流体,所述处理流体具有技术上相当于丙二醇的润滑和粘结特性。

58.h.根据权利要求f所述的填料,其中所述润滑性和粘性流体为丙二醇。

59.i.根据权利要求f所述的填料,其中所述火成岩为霞石正长岩。

60.j.根据权利要求e所述的填料,其中所述火成岩为霞石正长岩。

61.k.根据权利要求f所述的填料,其中所述填料的水分含量小于1.0%。

62.l.根据权利要求e所述的填料,其中所述填料的水分含量小于1.0%。

63.m.根据权利要求e所述的填料,其中所述表面流体层占所述填料中颗粒重量的小于1.0%。

64.n.根据权利要求m所述的填料,其中所述表面流体层占所述填料中颗粒重量的0.2%-0.6%。

65.o.根据权利要求e所述的填料,其中所述涂料选自:油漆、汽车底漆、汽车清漆、uv可固化的聚氨酯分散体(pud)透明木材涂料、常规透明木地板涂料、油墨、着色剂和粉末涂料。

66.p.一种生产涂料用填料的方法,所述方法包括:

67.(a)将具有给定水平的最大粒径d99的火成岩的颗粒料转化为具有小于6微米的减小的最大粒径的干燥最终颗粒;和,

68.(b)在所述转化操作期间,将处理流体的表面层施加到所述干燥最终颗粒上,所述流体是润滑性的,因此所述干燥的最终颗粒具有显著增加的润湿性,以一定量施加所述处理流体,以获得包含所述填料的所述干燥最终颗粒所需的润湿性增加。

69.q.根据权利要求p所述的方法,其中所述转化操作为湿磨操作,以产生具有所述最终颗粒的湿料的浆体,并且包括:

70.(c)将所述最终颗粒的所述湿料干燥成所述最终颗粒的干燥的聚结块;

71.(d)将所述干燥的聚结块机械地改变成单个干燥最终颗粒;和,

72.(e)在所述机械改变操作期间,将所述表面层施加到所述干燥最终颗粒。

73.r.根据权利要求p所述的方法,其中所述转化操作仅是干磨操作,以形成所述干燥最终颗粒,且包括:

74.(c)在所述研磨操作期间,将所述表面层施加到所述干燥最终颗粒。

75.s.根据权利要求p所述的方法,其中所述处理流体的量为所述干燥最终颗粒的0.2wt%-0.6wt%。

76.t.根据权利要求p所述的方法,其中所述处理流体也是粘性的,因此所述干燥最终颗粒具有松散地彼此粘附的趋势,从而形成多颗粒簇,当所述簇被引入到所述涂料中时,所述簇快速崩解为单个最终颗粒。

77.u.根据权利要求t所述的方法,其中所述润滑性和粘性流体是处理流体,所述处理流体具有技术上相当于丙二醇的润滑和粘结特性。

78.v.根据权利要求t所述的方法,其中所述润滑性和粘性流体为丙二醇。

79.w.根据权利要求p所述的方法,其中所述火成岩为霞石正长岩。

80.x.一种涂料组合物,其包含根据权利要求a-o中任一项所述的填料。

81.y.根据权利要求x所述的涂料组合物,其中所述组合物选自以下构成的类:油漆、汽车底漆、汽车清漆、uv可固化的聚氨酯分散体(pud)透明木材涂料、常规透明木地板涂料、油墨、着色剂和粉末涂料。

82.z.一种通过使用根据权利要求p-w中任一项所述的方法获得的填料。

83.虽然已经相当强调本文图示和描述的本发明的优选实施例,但是应当理解,可以进行其它实施例及其等同物,并且可以在不脱离本发明的原理的情况下,对优选实施例进行许多改变。此外,上述实施例可以组合以形成本技术发明的其他实施例。因此,应当清楚地理解,前述描述性事项仅应被解释为对本发明的说明而不是限制。另外,权利要求书形成了本公开的一部分。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。