1.本发明属于天然气储气库建设及运行领域,具体涉及一种层状盐岩储气库水溶建腔与储气注采方法。

背景技术:

2.盐穴储气库是通过水溶的方式建设在地下沉积盐层中的大型地下洞穴,利用盐岩极高的密封性和损伤自修复的力学特性,在全世界被广泛用作天然气、氢气、压缩空气储库。目前,国内外盐穴储气库普遍采用单井内下入双管柱组合方法进行建造,其通过在一个钻井中下入一组中心管-中间管的注采套管组来完成注水-溶盐-排卤主循环,并通过中间管与生产套管之间的环空注入阻溶剂(一般为柴油)来辅助控制腔体的形态,此过程称为水溶建腔过程;当腔体建造完成后进入储气阶段,则通过中间管环空注入高压储存介质,将卤水从中心管-中间管环空排出,此过程称为注气排卤,注气排卤完成后,提出中心管,更换新气密封中间管作为注气和采气的唯一通道。这种方法存在一些明显的缺点:1)由于储气库井存在井筒温变复杂及盐岩蠕变等特点,盐穴储气库大井径钻井及固井仍存在投资大,难度高的特点,目前常规使用的传统井眼内中心管-中间管组成的造腔管柱组合又存在摩阻大,能耗高的难点,尤其当目标建腔层位深度大或造腔排量大时,单井双管柱造腔管柱组合的能耗损失进一步凸显。同时,注采水流与管柱较大摩阻的存在极易在关井或开井时产生水锤效应导致管柱摆动,造成管柱弯曲或螺纹失效管柱脱落。

3.2)国内层段盐岩普遍存在不溶成分含量高,在传统工艺造腔工程中,不溶成分沉落至腔体底部堆积膨胀,占据了大量的腔体有效溶蚀空间。在造腔完成后,从井口下入的排卤管柱为防止沉渣吸入,管口仅可下入到沉渣面以上3~5m处,导致排卤口深度以下腔体体积及沉渣孔隙体积均不能有效利用,盐层有效利用效率低。

4.3)传统造腔工艺腔体与地面只有一个井筒通道,在注气排卤完成后,注采气管柱坐封在技术套管上,为维持腔体稳定性,腔体内需留存一定气体作为垫底气维持腔体压力,约占总库容40%左右,增加了储气库工程投资。

5.4)传统造腔建库工艺由于腔体与地面只有一个井筒通道,腔体投产后,如井筒内管柱或密封组件出现故障时,无法有效回填卤水释放出全部天然气后进行作业,必须进行昂贵复杂的带压作业,甚至只能监测关注而不能有效处理。

技术实现要素:

6.本发明的目的是针对现有技术存在的上述问题,提出一种层状盐岩储气库水溶建腔与储气注采方法,具体技术方案如下:一种层状盐岩双井对流建储气库腔体的方法,包括如下步骤:s1:钻直井,在目标建库井位钻直井至目标建腔深度,从进入盐层后,在目标储气库腔顶以上10m-20m固井;s2:钻定向井,定向井的深度与直井相同并固井,然后在定向井底部造斜,并且造

斜得到的井斜与目标储气库腔体对接;s3:正循环建槽,如果定向井未与直井连通,则直井内下入中心管-中间管造腔管柱组合进行正循环建槽,直至目标储气库腔与定向井连通,提出中心管,由定向井内的造腔管柱注淡水,直井内的造腔管柱排卤进行建槽;如果定向井与直井连通,则直井和定向井内均下入单造腔管柱,通过定向井内的单造腔管柱注淡水,直井管内的单造腔管柱排卤,进行建槽;s4:建槽期完成后,反循环造腔,通过直井内造腔管柱注淡水,定向井内造腔管柱排卤建造整个腔体,并通过调整直井造腔管柱管口及阻溶剂界面深度控制腔体形状发展。

7.作为改进,所述s2中定向井井口到直井井口的垂直距离是目标储气库腔体半径的2倍。

8.作为改进,所述s2中所造井斜的斜度为70-80

°

。

9.作为改进,所述s2中定向井的造腔管柱连接有筛管管口。

10.本发明与现有技术相比,具有以下优点和效果:1)本发明方法中,定向井和直井均只有一层造腔管柱,不利用环空作为注采通道,在不增加井径和同样井口泵压情况下,可提高造腔排量1倍以上,且可以保持较高排卤浓度,可提高单腔造腔速度一倍以上。

11.2)对不溶物含量高的层段盐岩,可充分利用目标储气库腔底部有效体积有沉渣孔隙体积,极大提高单位厚度盐层成腔率。

12.3)在采气期,可通过定向井注卤水替换出所有腔内天然气为工作气,大大降低单方工作气工程投资,提高项目收益率。

13.4)在注采气管柱存在风险或故障时,可通过定向井回注卤水充满全部腔体,排出腔内天然气,对直井内注采气管柱及设备进行安全常规作业。

附图说明

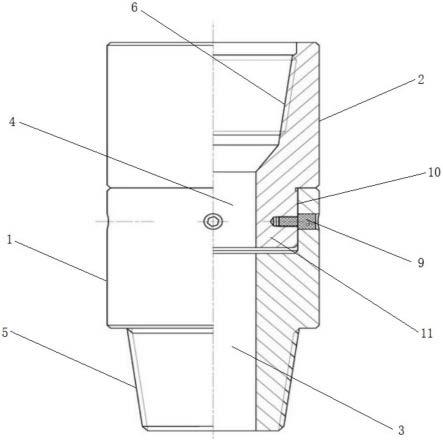

14.图1为实施例1层状盐岩储气库水溶建腔示意图。

15.图2 为实施例1层状盐岩储气库注采气示意图。

16.图中,直井套管—1、阻溶剂—2、直井造腔管—3、造斜井套管—4、定向井造腔管—5、盐腔—6、不溶沉渣—7、定向井筛管管口—8。环空保护液—9、注采气管柱—10、封隔器—11、注采卤管柱—12。

具体实施方式

17.以下结合附图和具体实施例对本发明的技术方案作进一步详细描述。

18.一种层状盐岩双井对流建储气库腔体的方法,包括如下步骤:s1:钻直井,在目标建库井位钻直井至目标建腔深度,从进入盐层后,在目标储气库腔顶以上10m-30m固井,具体可以选择10m, 20m或30m。

19.s2:钻定向井,定向井的深度与直井相同并固井,然后在定向井底部造斜,并且造斜得到的井斜与目标储气库腔体对接。

20.具体的,定向井井口到直井井口的垂直距离是目标储气库腔体半径的2倍。如此设置能保证定向井与腔体间有足够的安全间距,同时防止两井距过大增加定向井投资、工程

难度及影响矿区合理腔体布置密度。

21.具体的,所造井斜的斜度为70

°‑

80

°

,具体可以选择70

°

,75

°

或80

°

。所述井斜是指定向井底部井口到目标储气库腔内这部分井,斜度是指井斜中心线与垂直线的夹角。井口井斜轨迹与水平面夹角小于盐岩溶蚀角,可尽量避免定向井靠近井底井段盐岩被溶蚀,也降低沉渣吸入管口堆积的风险。

22.具体的,所述定向井的造腔管柱连接有筛管管口。筛管管口可以防止沉渣及砾石堵塞造腔管柱。

23.s3:正循环建槽,如果定向井未与直井连通,则直井内下入中心管-中间管构成的造腔管柱组合进行正循环建槽,直至目标储气库腔与定向井连通,提出中心管,由定向井内的造腔管柱注淡水,直井内的造腔管柱排卤进行建槽。

24.如果定向井与直井连通,则直井和定向井内均下入单造腔管柱,通过定向井内的单造腔管柱注淡水,直井管内的单造腔管柱排卤,进行建槽。

25.定向井与直井连通是指定向井可与直井可进行循环造腔为有效连通。

26.s4:建槽期完成后,反循环造腔,通过直井内造腔管柱注淡水,定向井内造腔管柱排卤建造整个腔体,并通过调整直井造腔管柱管口及阻溶剂界面深度控制腔体形状发展。具体实施时,每次开关井,降低注采流量增减幅度,以免对定向井注采管柱管口周边沉渣及砾石产生较大扰动堵塞管柱,阻溶剂界面深度通过在环空内注退阻溶剂控制界面深度,直井造腔管柱深度通过停井井下作业调整。

27.s5:造腔完成后,对直井及定向井井筒内完井作业,通过直井注入天然气,定向井排卤,直至排出腔体及沉渣中大部分卤水。

28.s6:在采气阶段,根据工作气量需要,可选择通过定向井回注饱和卤水或淡卤水,采出腔体内部分或全部天然气。

29.实施例1:一种层状盐岩双井对流建储气库腔体的方法,包括如下步骤:步骤1:在目标建库井位钻直井至目标建腔深度,从进入盐层后,在目标储气库腔体顶以上15m固井。

30.步骤2:钻定向井,定向井的深度与直井相同,并固井,定向井底部造斜,并且造斜得到的井斜与目标储气库腔体对接,其中定向井井口到直井井口的垂直距离是目标储气库腔体半径的2倍,所造井斜的斜度为80

°

。

31.步骤3:正循环造腔:定向井内下入定向井造腔管5,定向井造腔管5底部管口连接筛管管口8,筛管管口8可以防止沉渣及砾石堵塞造腔管柱,直井内下入直井造腔管3。

32.如果定向井未与直井连通,则直井内下入中心管-中间管构成的造腔管柱组合正循环建槽,直至腔体与定向井连通,提出中心管后,直井内造腔管柱组合剩余部分可认为是直井造腔管3,定向井下入造腔管5,由定向井造腔管5注淡水,直井造腔管3排卤进行建槽。

33.如步骤2定向井与直井有效连通,直井与定向井可直接下入管3和管5,定向井管5注淡水,直井管3排卤进行建槽。

34.如果定向井与直井连通,则直井内直接下入直井造腔管3,定向井内直接下入定向井造腔管5,直井造腔管3和定向井造腔管5均为单造腔管柱,通过定向井造腔管5注淡水,直井造腔管3排卤,进行建槽。

35.步骤4:建槽完成后,造腔转为反循环,由直井造腔管3注淡水,定向井造腔管5排

卤,每次开关直井,建议降低流量增减幅度,以免排卤口周边沉渣及砾石较大扰动堵塞排卤管柱。整个造腔过程,通过调整阻溶剂深度及直井造腔管3深度控制整个腔体溶蚀体积及形状。阻溶剂界面深度通过在环空内注退阻溶液剂控制深度,直井造腔管柱深度通过停井井下作业调整。

36.每次声纳检测作业无需进行管柱调整,可直接下入仪器。这是由于传统造腔由于是两层管柱,中心管下入深度较大,管径较小,声纳仪器无法通过中心管下入并出管口进行水平垂直形状检测,而本工艺,不存在中心管,且造腔管口造近腔体上部,停井后声纳仪器可直接下入出管口,且所在腔体部位适合声纳探测。。

37.步骤5:造腔完成后,对两井均进行注采完井作业,如图2所示,注采气管柱10为天然气注采通道,注采卤管柱12为卤水排注通道,注采气管柱10和注采卤管柱12均利用可回收封隔器以有利于后续管柱作业。利用注采气管柱10注天然气,注采卤管柱12排卤水,在注气排卤末期,此时气水界面在沉渣面以下,应密切关注排卤管中天然气浓度,达到界限值后,立即停井注气排卤作业。

38.步骤6:所造目标储气库腔转为注采气运营期后,在传统用气期,可通过注采气管柱10降压采气至最低设计压力值,保持腔体稳定性。

39.步骤7:在应急采气期,可通过注采卤管柱12直接注入其他造腔井产生的卤水将所需天然气驱替出,保持腔体内在允许压力界限,在极端情况下,可将腔体完全回注卤水,采出全部天然气。

40.步骤8:在新注气期,重复步骤5。

41.本技术领域的人员根据本发明所提供的文字描述、附图以及权利要求书能够很容易在不脱离权利要求书所限定的本发明的思想和范围条件下,可以做出多种变化和改动。凡是依据本发明的技术思想和实质对上述实施例进行的任何修改、等同变化,均属于本发明的权利要求所限定的保护范围之内。

42.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。