1.本技术涉及地铁管片领域,特别涉及一种地铁管片钢筋笼的焊接工装。

背景技术:

2.地铁管片是盾构施工的主要装配构件,在盾构机往前挖掘时,可以利用预制好的管片拼装起一环环完整的地铁隧道“混凝土内胆”,地铁管片的质量直接影响到地铁隧道的质量,关系到地铁整体质量以及隧道的防水性以及耐久性要求;钢筋笼放置在地铁管片内部,适用于增加混凝土制成的地铁管片的抗拉强度。

3.钢筋笼在焊接的过程中往往会出现漏焊、脱焊的问题,是本领域的技术人员需要解决的问题。

技术实现要素:

4.本技术的一个目的在于提供一种地铁管片钢筋笼的焊接工装。

5.为达到以上目的,本技术采用的技术方案为:

6.一种地铁管片钢筋笼的焊接工装,包括胎卡具和焊接组件,所述胎卡具适用于定位钢筋的位置,所述胎卡具的形状为弧面朝上的半圆环,所述胎卡具包括第一胎卡具和第二胎卡具,所述第一胎卡具和所述第二胎卡具成镜像分布在所述焊接工装的两侧,所述第一胎卡具和所述第二胎卡具可开合地连接;所述第一胎卡具和所述第二胎卡具的内壁界定一放置腔,所述放置腔适用于定位所述钢筋的外轮廓;

7.所述焊接组件安装在所述放置腔内,所述焊接组件适用于焊接所述钢筋的各个节点。

8.在实际生产过程中,焊接地铁管片钢筋笼通常采用钢筋笼弧面朝外的放置方法,在焊接完成后需要将钢筋笼翻转90度,随后将钢筋笼放置进管片模具内。由于钢筋笼的自重较大,在翻转的过程中,容易出现脱焊的问题,并且叠放的钢筋笼容易出现漏焊,影响钢筋笼的质量,因此胎卡具采用弧面朝上的半圆环,在焊接完成后,可以直接吊装,不需要再对钢筋笼进行翻转操作,避免在翻转过程中出现脱焊的问题。

9.并且钢筋位于放置腔内,可以精准定位钢筋的外轮廓,方便精准控制钢筋的焊点,第一胎卡具和第二胎卡具可开合地连接,方便了工人依次对每个焊接点进行操作,防止因为焊点过多,而出现漏焊的问题。

10.进一步优选,所述第一胎卡具包括第一顶卡具和第一底卡具,所述第一顶卡具安装在所述第一胎卡具的顶部,所述第一底卡具安装在所述第一胎卡具的底部;所述第二胎卡具的对应位置设置有第二顶卡具和第二底卡具,所述第一顶卡具、所述第一底卡具、所述第二顶卡具和所述第二底卡具的内壁界定了所述放置腔;所述第一顶卡具和所述第二顶卡具的顶部设有竖置筋固定孔,竖置钢筋穿过所述竖置筋固定孔;所述竖置筋固定孔适用于定位所述竖置钢筋的位置。

11.竖置钢筋穿过第一胎卡具和第二胎卡具的竖置筋固定孔,可以在实际生产中,定

位竖置钢筋的位置,方便焊接组件进行下一步操作,如果不设置竖置筋固定孔,需要额外多花很多时间进行划线,降低了生产效率;如果竖置钢筋的位置变化,可以更换不同的胎卡具来应对不同的情况,既保证了对单一规格型号钢筋笼的生产焊接效率,又保证了其柔性,方便对其他规格的钢筋笼进行焊接。

12.另一种优选,所述第一胎卡具的底部设置有第一滑动轴孔,所述第二胎卡具的对应位置设置有第二滑动轴孔,所述胎卡具设置有滑动轴,所述滑动轴穿过所述第一滑动轴孔和所述第二滑动轴孔,所述第一胎卡具和所述第二胎卡具通过所述滑动轴可开合地连接;所述滑动轴的数量不少于三根。

13.设置滑动轴可以减小第一胎卡具和第二胎卡具可开合地滑动时需要的摩擦力,从而减少需要的动力输出,并且由于钢筋笼和胎卡具的重量比较重,需要平行设置不少于三根滑动轴,以进一步减小滑动锁需要的摩擦力,并且可以防止胎卡具在滑动轴上卡死,出现失效的问题。

14.进一步优选,所述第一胎卡具上设置有第一连接筋,所述第一顶卡具和所述第一底卡具通过所述第一连接筋连接;所述第二胎卡具镜像地设置有第二连接筋,所述第二顶卡具和所述第二底卡具通过所述第二连接筋连接。

15.使用第一连接筋和第二连接筋分别连接第一顶卡具和第一底卡具以及第二顶卡具和第二底卡具,可以方便减轻胎卡具的重量,在保证胎卡具强度和作用的前提下,最大化的减轻胎卡具的重量,减少材料消耗和能源消耗,控制成本。

16.另一种优选,所述胎卡具的侧面设置有横置筋固定孔,横置钢筋穿过所述横置筋固定孔,所述横置筋固定孔适用于定位所述横置钢筋的位置。

17.进一步优选,所述横置钢筋的长度为所述钢筋笼的总长。

18.长度为钢筋笼总长的横置钢筋可以在操作过程中一次插入横置筋固定孔,减少后续插入横置钢筋的操作,优化焊接流程,并且简化了焊接前的切割操作,最大化的降低了成本,并且横置钢筋为直线,可以减少钢筋折弯机的操作,进一步增加钢筋笼的生产效率。

19.另一种优选,所述第一顶卡具、所述第一底卡具、所述第二顶卡具和所述第二底卡具的内壁上设置有焊接组件轨道,所述焊接组件轨道的形状和弧形钢筋的形状一致,所述焊接组件可滑动地连接在所述焊接组件轨道内。

20.为焊接组件设置内嵌于胎卡具的焊接组件轨道,可以成倍的增加焊接效率,防止漏焊的情况。

21.进一步优选,所述用于焊接地铁管片钢筋笼的装置设置有驱动组件,所述驱动组件适用于驱动所述第一胎卡具和所述第二胎卡具可开合地连接;所述驱动组件包括第一滑块、第二滑块和抬升块,所述第一滑块连接在所述第一胎卡具的底部,所述第二滑块连接在所述第二胎卡具的底部,所述抬升块安装在所述胎卡具中部,所述第一滑块和所述第二滑块与所述抬升滑块可转动地连接。

22.与现有技术相比,本技术的有益效果在于:

23.(1)采用弧面向上的胎卡具设置方案,避免在焊接完成后对钢筋笼进行翻转,防止在翻转过程中出现脱焊的问题,胎卡具利用内腔定位钢筋的外轮廓,减少了划线测量的工序,可以降低制造成本,缩减制造流程,提高制造精度;

24.(2)可开合的第一胎卡具和第二胎卡具可以依次定位不同位置的竖置钢筋和弧形

钢筋的位置,减少在操作过程中,由于焊点过多,工人马虎大意的漏焊现象,减少漏焊,可以提升钢筋笼的质量,增加其强度,进一步优化了地铁管片的质量。

附图说明

25.图1为本装置的一个实施例的钢筋示意图;

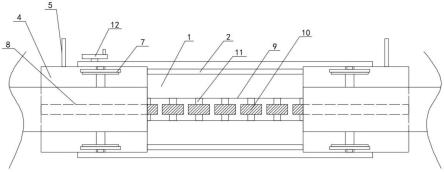

26.图2为本装置的一个实施例的示意图,显示了各个结构和位置;

27.图3为本装置的一个实施例第一胎卡具和第二胎卡具初始位置的示意图;

28.图4为本装置的一个实施例第一胎卡具和第二胎卡具处于打开位置的示意图;

29.图5为本装置的一个实施例的剖视图,展示了焊接组件轨道的位置和形状。

30.图中:1、胎卡具;11、第一胎卡具;111、第一顶卡具;112、第一底卡具;113、第一滑动轴孔;114、第一连接筋;

31.12、第二胎卡具;121、第二顶卡具;122、第二底卡具;123、第二滑动轴孔;124、第二连接筋;

32.13、放置腔;14、滑动轴;15、竖置筋固定孔;16、横置筋固定孔;17、焊接组件轨道;

33.2、焊接组件;

34.3、钢筋;31、竖置钢筋;32、横置钢筋;33、弧形钢筋;

35.4、驱动组件;41、第一滑块;42、第二滑块;43、抬升块。

具体实施方式

36.下面,结合具体实施方式,对本技术做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

37.在本技术的描述中,需要说明的是,对于方位词,如有术语“中心”、“横向”、“纵向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本技术的具体保护范围。

38.需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

39.本技术的说明书和权利要求书中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

40.在实际生产过程中,焊接地铁管片钢筋笼通常采用钢筋笼弧面朝外的放置方法,在焊接完成后需要将钢筋笼翻转90度,随后将钢筋笼放置进管片模具内。由于钢筋笼的自重较大,在翻转的过程中,容易出现脱焊的问题,并且叠放的钢筋笼容易出现漏焊,影响钢筋笼的质量。

41.据此,申请人发明了一种地铁管片钢筋笼的焊接工装,其中一种实施例如图1至图5所示,包括胎卡具1和焊接组件2,胎卡具1适用于定位钢筋3的位置,胎卡具1的形状为弧面朝上的半圆环,胎卡具1包括第一胎卡具11和第二胎卡具12,第一胎卡具11和第二胎卡具12

成镜像分布在该装置的两侧,第一胎卡具11和第二胎卡具12可开合地连接;第一胎卡具11和第二胎卡具12的内壁界定一放置腔13,放置腔13适用于定位钢筋3的外轮廓;

42.焊接组件2安装在放置腔13内,焊接组件2适用于焊接钢筋3的各个节点。

43.在实际生产过程中,如图1所示,钢筋笼所用的钢筋3可以分为竖置钢筋31,横置钢筋32和弧形钢筋33,若干竖置钢筋31,若干横置钢筋32和若干弧形钢筋33共同组成了地铁管片所用的弧形钢筋笼,这种钢筋笼所使用的钢筋3的划分方法可以优化钢筋3需要折弯工艺,对竖置钢筋31和横置钢筋32只需要对长度进行限制,而不需要进行折弯,而仅仅需要对弧形钢筋33进行折弯,优化了钢筋3的生产流程,进一步压低了生产成本。

44.本技术的胎卡具1采用弧面朝上的半圆环,如图2所示,在焊接完成后,可以直接吊装,不需要再对钢筋笼进行翻转操作,避免在翻转过程中出现脱焊的问题,在实际生产中,先放置竖置钢筋31和横置钢筋32,最后在胎卡具1的放置腔13内放置弧形钢筋33,避免进行多步测量和划线,避免生产流程过长,在第一次焊接完成后,可以打开第一胎卡具11和第二胎卡具12,使第一胎卡具11和第二胎卡具12的距离增加,随后接着放置竖置钢筋31和横置钢筋32,接着在新成型的放置腔13内放置弧形钢筋33,再接着进行第二次焊接。

45.钢筋3位于放置腔13内,可以精准定位钢筋3的外轮廓,方便精准控制钢筋3的焊点,第一胎卡具11和第二胎卡具12可开合地连接,方便了工人依次对每个焊接点进行操作,防止因为焊点过多,而出现漏焊的问题。

46.如图2所示,进一步优选的实施例中,第一胎卡具11包括第一顶卡具111和第一底卡具112,第一顶卡具111安装在第一胎卡具11的顶部,第一底卡具112安装在第一胎卡具11的底部;第二胎卡具12的对应位置设置有第二顶卡具121和第二底卡具122,第一顶卡具111、第一底卡具112、第二顶卡具121和第二底卡具122的内壁界定了放置腔13;第一顶卡具111和第二顶卡具121上设有竖置筋固定孔15,竖置钢筋31穿过竖置筋固定孔15;竖置筋固定孔15适用于定位竖置钢筋31的位置。

47.竖置钢筋31穿过第一胎卡具11和第二胎卡具12的竖置筋固定孔15,可以在实际生产中,定位竖置钢筋31的位置,方便焊接组件2进行下一步操作;如果不设置竖置筋固定孔15,需要额外多花很多时间进行划线,降低了生产效率;如果竖置钢筋31的位置变化,可以更换不同的胎卡具1来应对不同的情况,既保证了对单一规格型号钢筋笼的生产焊接效率,又保证了其柔性,方便对其他规格的钢筋笼进行焊接。

48.另一种优选的实施例,如图2所示,第一胎卡具11上设置有第一滑动轴孔113,第二胎卡具12的对应位置设置有第二滑动轴孔123,胎卡具1设置有滑动轴14,滑动轴14穿过第一滑动轴孔113和第二滑动轴孔123,第一胎卡具11和第二胎卡具12通过滑动轴14可开合地连接;滑动轴14的数量不少于三根。

49.设置滑动轴14可以减小第一胎卡具11和第二胎卡具12可开合地滑动时需要的摩擦力,从而减少需要的动力输出,并且由于钢筋笼和胎卡具1的重量比较重,需要平行设置不少于三根滑动轴14,以进一步减小滑动锁需要的摩擦力,并且可以防止胎卡具1在滑动轴14上卡死,出现失效的问题;在这个具体的实施例中,使用了3根滑动轴14。

50.进一步优选的实施例中,如图2所示,第一胎卡具11上设置有第一连接筋114,第一顶卡具111和第一底卡具112通过第一连接筋114连接;第二胎卡具12镜像地设置有第二连接筋124,第二顶卡具121和第二底卡具122通过第二连接筋124连接。

51.使用第一连接筋114和第二连接筋124分别连接第一顶卡具111和第一底卡具112以及第二顶卡具121和第二底卡具122,可以方便减轻胎卡具1的重量,在保证胎卡具1强度和作用的前提下,最大化的减轻胎卡具1的重量,减少材料消耗和能源消耗,控制成本。

52.另一种优选,如图2所示,胎卡具1的侧面设置有横置筋固定孔16,横置钢筋32穿过横置筋固定孔16,横置筋固定孔16适用于定位横置钢筋32的位置。

53.在胎卡具1上开设横置筋固定孔16有两个好处,其一是方便找准横置钢筋32的位置,减少划线和不必要的操作;其二是方便送料,可以使用机械手或者其他装置从胎卡具1的两侧进行送料,进一步增加钢筋笼的生产效率。

54.进一步优选,横置钢筋32的长度为钢筋笼的总长。

55.长度为钢筋笼总长的横置钢筋32可以全部在第一次焊接时一次插入横置筋固定孔16,减少后续插入横置钢筋32的操作,优化焊接流程,并且简化了焊接前的切割操作,最大化的降低了成本,并且横置钢筋32为直线,可以减少钢筋折弯机的操作,进一步增加钢筋笼的生产效率。

56.另一种优选,第一顶卡具111、第一底卡具112、第二顶卡具121和第二底卡具122上设置有焊接组件轨道17,焊接组件轨道17的形状和弧形钢筋33的形状一致,焊接组件2可滑动地连接在焊接组件轨道17内。

57.为焊接组件2设置内嵌于胎卡具1的焊接组件轨道17,并且分别在第一顶卡具111、第一底卡具112、第二顶卡具121和第二底卡具122上设置四条焊接组件轨道17可以成倍的增加焊接效率,防止出现漏焊的情况;其中焊接组件轨道17的形状和弧形钢筋33的形状一致,可以优化焊接组件2在焊接组件轨道17中的运动距离,减少焊接组件2的移动,增加焊接速度,优化焊接流程。

58.进一步优选的实施例中,如图2至图4所示,用于焊接地铁管片钢筋笼的装置设置有驱动组件4,驱动组件4适用于驱动第一胎卡具11和第二胎卡具12可开合地连接;驱动组件4包括第一滑块41、第二滑块42和抬升块43,第一滑块41连接在第一胎卡具11的底部,第二滑块42连接在第二胎卡具12的底部,抬升块43安装在胎卡具1中部偏下位置,第一滑块41和第二滑块42与抬升块43可转动地连接。

59.在这个具体的实施例中,抬升块43的抬升依靠液压缸驱动,液压缸可以承受较大的力量,并且在焊接过程中,可以断电节省能源,但是依旧可以维持抬升块43的高度,起到节省成本的效果。抬升块43位于初始位置时,如图3所示,第一胎卡具11和第二胎卡具12间隙最小,先放入较长的横置钢筋32,穿过横置筋固定孔16;随后从竖置筋固定孔15中放入竖置钢筋31;最后在竖置钢筋31和横置钢筋32的基础上放入弧形钢筋33,随后进行第一次焊接;在焊接结束后,抬升块43向上抬升,使第一滑块41在滑动轴14上向左滑动,第二滑块42在滑动轴14上向右滑动,此时如图4所示,第一胎卡具11和第二胎卡具12打开,再次置入竖置钢筋31和弧形钢筋33,并进行第二次焊接;循环往复,接着抬升块43再向上抬升,进行第三次焊接;最后形成完整的地铁管片钢筋笼。

60.以上描述了本技术的基本原理、主要特征和本技术的优点。本行业的技术人员应该了解,本技术不受上述实施例的限制,上述实施例和说明书中描述的只是本技术的原理,在不脱离本技术精神和范围的前提下本技术还会有各种变化和改进,这些变化和改进都落入要求保护的本技术的范围内。本技术要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。