1.本发明属于焊接材料技术领域,具体涉及一种工程机械用高强抗裂金属粉芯型药芯焊丝。

背景技术:

2.近年来,工程机械用钢板不断向高强高韧性方向发展,用于q690钢板的焊接材料也逐渐实现国产化匹配。金属粉芯型药芯焊丝是为提高生产效率替代实心焊丝焊接工艺的背景下产生的。目前市场上已陆续出现各种金属粉芯型药芯焊丝,在生产制作工艺方面大多采用有缝,不镀铜设计,存在合缝间隙较容易吸潮,造成扩散氢含量较高,氢致裂纹比较严重,工程机械行业对裂纹要求十分苛刻,常规产品无法满足要求,而且不镀铜的焊丝也不利于长期储存。在性能稳定性方面,为提高焊缝强度通过mg、al脱氧,添加少量稀土元素或者ti、b元素进行强化,由于脱氧剂的添加导致焊接时仍有不少焊渣残留,ti的添加容易造成焊缝发黑,b添加也增加回火脆性风险,导致抗裂性不足,存在诸多安全隐患。

3.中国专利201010596174.0公开“高强度钢用金属粉型药芯焊丝”,所述药芯中各成分相对于焊丝的总质量的百分含量分别为:mn:1.00~3.00%;si:0.20~1.50%;f:0.005~0.050%;ti:0~0.1%;b:0~0.004%。该专利焊丝强度级别在600mpa左右,采用ti、b强化。

4.中国专利201110407797.3公开“一种具有高冲击韧性钢焊接用金属粉型药芯”方案中药芯各成分以焊丝总重百分比计分别为:中碳锰铁1.2~4.0%、硅铁0.20~2.0%、镁粉0.05~0.5%、钼铁粉0.1~2.0%、镍粉1~2%、电熔镁砂0.05~0.2%、氟化物0.01~0.3%、铁粉7~14%。该专利焊丝强度级别在600mpa左右,采用mg粉合电容镁砂强脱氧剂脱氧,不可避免造成焊渣残留。

5.中国专利201510869287.6公开“一种960mpa级高强度金属粉型药芯气保焊丝”,所述各组分按重量百分比计如下:0.06~0.12%的c,0.8~1.3%的si,1.8~2.5%的mn,0.5~1.0%的ni,0.4~1.0%的cr,0.2~0.6%的mo,0.01~0.05%的v,0.15~0.4%的ti,0.01~0.02%的b,0.1~0.4%的cu,0.02~0.04%的ca,0.01%以下的s,0.01%以下的p;余量为fe及不可避免杂质。该焊丝强度约1000mpa,采用添加v、ti、b等强化,添加ca进一步强化焊缝,但焊丝采用有缝设计,对扩散氢和抗裂性能没有明确说明。

6.中国专利201610808464.4公开“1000mpa高强钢用金属粉型药芯焊丝及其生产工艺”,以质量百分比计,所述药粉芯包括以下组分:硅锰合金3~6wt%、硅铁粉3~8wt%、钛铁粉0.5~2.2wt%、氟化物0.01~0.28wt%、锰粉10~19wt%、镍粉10~18wt%、钼铁6~10wt%、铬粉3~8%以及余量的铁粉和不可避免的杂质;该专利焊丝强度约1000mpa,通过大量添加cr、ni、mo合金提高强度,通过ti微合金化,合金含量过高造成焊缝成形和抗裂性方面问题。

7.中国专利201910864499.3公开“一种高强高韧性金属粉芯药芯焊丝”,所述焊丝药芯包括如下重量百分比的组分,氟化物0.6~1.5%、钾钠稳弧剂0.5~2%、微晶石墨0.1~

0.5%、金属锰10~15%、镍粉15~20%、钼粉3~5%、铬粉1~5%、镁粉1~4%、钛粉0.5~2%、硅铁6~10%、稀土硅铁0.1~0.5%、余量为铁粉,其各组分的重量百分比为100%。该焊丝强度约800mpa,采用ti微合金化,采用mg进行强脱氧,含量在1~4%不可避免造成焊渣残留,且文中也没有对抗裂性进行说明。

技术实现要素:

8.本发明的目的是提供一种工程机械用高强抗裂金属粉芯型药芯焊丝,至少可以解决现有技术中的部分缺陷。

9.为实现上述目的,本发明采用如下技术方案:

10.一种工程机械用高强抗裂金属粉芯型药芯焊丝,包括钢带以及填充于钢带内的药粉,所述药粉的组分及各组分占药粉质量百分比如下:碳化硅1.5~2.0%,锰铁10~14%,硅钡合金0.4~0.8%,镍粉8~14%,铬铁0~3%,钼粉1~4%,铌锆合金0.3~0.4%,氟化锶0.2~0.5%,稳弧剂0.2~0.5%,余量为铁粉。

11.进一步的,所述钢带采用低碳钢钢带,s、p含量控制在0.015%以下,mn控制在0.2~0.35%。

12.进一步的,所述药粉填充率为14~18%。

13.进一步的,所述药粉的各组分粒度为80~120目,且在350~400℃排潮2小时。

14.进一步的,所述稳弧剂为k和/或li类稳弧剂,包括氟化钾、钛酸钾、硅酸钾、氟化锂、碳酸锂中的一种或几种,并通过添加稳弧剂总质量10~25%的石英,混合均匀后在600~700℃烧结2小时,破碎过筛80~120目制成。

15.进一步的,所述药粉的组分及各组分占药粉质量百分比如下:碳化硅1.8%,锰铁13%,硅钡合金0.6%,镍粉12%,铬铁2%,钼粉2%,铌锆合金0.3%,氟化锶0.35%,稳弧剂0.35%,余量为铁粉。

16.进一步的,上述金属粉芯型药芯焊丝采用无缝镀铜工艺生产制造,通过在线激光焊接工艺合缝,焊丝下线后通过镀线镀铜,镀层厚度在0.18~0.30μm之间。

17.进一步的,上述金属粉芯型药芯焊丝直径为1.2mm、1.4mm或1.6mm,且其直径偏差控制在-0.03~-0.01mm之间。

18.本发明中,上述工程机械用高强抗裂金属粉芯型药芯焊丝中药粉组分的设计原则如下:

19.碳化硅主要起到向熔敷金属中添加c提高焊丝强度作用,由于以石墨的形式向焊缝中添加c时烧损严重,添加困难,生产时石墨质量较轻,容易分层,不易混合均匀,且下粉时容易飘走,造成焊丝质量不稳定。通过碳化硅合金的方式减少烧损,容易添加,经过造粒,流动性增强,吸潮性降低,更加有利于焊丝质量稳定。碳化硅控制在1.4~2.0%之间既满足焊丝强度要求,又能添加少量硅提高焊缝流动性,添加过多则影响焊缝冲击任性,添加太少则焊缝强度不足,成型不良。

20.锰铁主要是向焊缝中添加mn元素,作用为提高焊缝强度和硬度,与si元素一起联合脱氧,并且将锰铁含量控制在10~14%,同时保证mn元素与ni元素配合使用,能够获得较多的低碳贝氏体和针状铁素体组织,提高焊缝的低温冲击功,含量过高大大提高焊缝淬透性,塑性和韧性降低。

21.硅钡合金中的硅主要脱氧和向焊缝中过渡部分硅元素,提高焊缝强度,改善铁水流动性,其中的钡元素一方面可以调节焊渣的凝固温度,另一方面向焊缝中过渡适量的钡元素可以形成部分夹杂物质点,对位错运动起钉扎作用,提高强度和韧性。

22.ni粉元素含量控制在8~14%,ni作为奥氏体形成元素和石墨化元素,能有效提高焊缝金属的低温冲击韧性,当ni粉添加量超过14%后,其冲击韧性没有太大变化,造成极大浪费,继续添加甚至有变坏的可能,当含量小于8%时,低温冲击性能不足。

23.cr和mo元素主要是联合ni形成cr-ni-mo合金系,保持焊缝金属拥有高强的同时,具备较高低温冲击功,

24.铌锆合金作为微量合金元素,主要起到细晶强化和弥散强化的作用,通过与c、o和n等元素形成稳定的化合物,控制冷却速度在焊缝中弥散析出,可以提高焊缝韧性的同时提高强度,此外还能提高耐蚀性以及降低脆性转变温度,大大提高焊缝金属和接头的抗裂性,这一点在高强工程机械材料安全上显得十分关键。

25.氟化锶的添加主要作用一方面其中的f能与h结合形成hf溢出,进一步脱h,此外锶能去除焊缝表面残渣,改善焊缝金属流动性,同时锶的氧化物也能部分进入焊缝形成弥散分布的较大质点抑制nb和zr的碳化物和氮化物析出微颗粒的长大,进一步强化焊缝,提高冲击韧性和抗裂性。

26.稳弧剂采用氟化钾、钛酸钾、硅酸钾、氟化锂、碳酸锂中的一种或几种,主要作用是提高电弧的稳定性,降低飞溅,去除焊缝中的h。

27.本发明的有益效果:

28.(1)本发明提供的这种工程机械用高强抗裂金属粉芯型药芯焊丝具有高强高韧性等优良的综合力学性能,其抗拉强度≥780mpa,屈服强度≥670mpa,-50℃冲击功≥60j。

29.(2)本发明提供的这种工程机械用高强抗裂金属粉芯型药芯焊丝通过控制ba、nb、zr及sr等微合金的添加,通过sr和ba的添加抑制nb和zr与c、n等形成的第二相弥散质点的长大,提高焊缝强度低温冲击韧性,使得焊接材料具有优良的低温冲击韧性和抗裂性,非常适合在工程机械领域应用。

30.(3)本发明提供的这种工程机械用高强抗裂金属粉芯型药芯焊丝的扩散氢含量低,抗裂性能好,采用无缝镀铜设计,通过添加含f去h成分,具有超低氢特点,扩散氢可达3ml/100g以下,通过铌锆合金的添加降低脆性转变温度,大大提高焊丝抗裂性,并且无缝镀铜设计也延长的储存时间,防止生锈。

31.(4)本发明提供的这种工程机械用高强抗裂金属粉芯型药芯焊丝通过稳弧剂和强脱氧剂的控制,同时将药粉的各组分粉料颗粒度控制在80~120目之间,提高焊接的熔化速度,焊接速度比普通金属粉型药芯焊丝提高20%以上,大大提高了焊接效率。

具体实施方式

32.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.本发明提供一种工程机械用高强抗裂金属粉芯型药芯焊丝,包括钢带以及填充于

钢带内的药粉,所述药粉的组分及各组分占药粉质量百分比如下:碳化硅1.5~2.0%,锰铁10~14%,硅钡合金0.4~0.8%,镍粉8~14%,铬铁0~3%,钼粉1~4%,铌锆合金0.3~0.4%,氟化锶0.2~0.5%,稳弧剂0.2~0.5%,余量为铁粉。其中,稳弧剂采用k和/或li类稳弧剂,包括氟化钾、钛酸钾、硅酸钾、氟化锂、碳酸锂中的一种或几种,并通过添加稳弧剂总质量10~25%的石英,混合均匀后在600~700℃烧结2小时,破碎过筛80~120目制成。

34.根据钢带的厚度和宽度情况,确定合适的药粉填充率,本发明的金属粉芯型药芯焊丝的药粉填充率为14~18%,钢带采用普通低碳钢钢带,s、p含量控制在0.015%以下,mn控制在0.2~0.35%之间。

35.优选的,将所述药粉的各组分粒度控制在80~120目之间,以提高焊接的熔化速度,提高焊接效率,同时在350~400℃排潮2小时,降低水分含量。

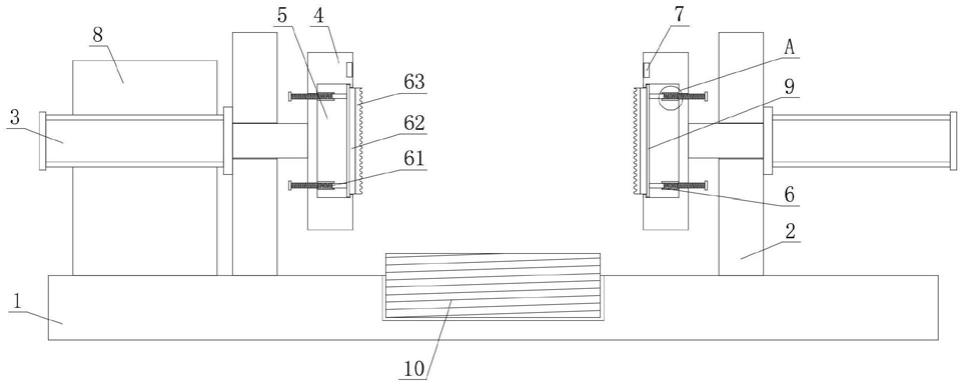

36.本发明中金属粉芯型药芯焊丝采用无缝镀铜工艺生产制造,通过在线激光焊接工艺合缝,焊丝下线后通过镀线镀铜,镀层厚度在0.18~0.30μm之间;其中,在线激光焊接工艺合缝以及镀线镀铜工艺过程为现有技术,其具体操作过程此处不再赘述。通过该工艺过程制成直径为1.2mm、1.4mm或1.6mm的金属粉芯型药芯焊丝,且其直径偏差控制在-0.03~-0.01mm之间。

37.下面通过具体实施例说明金属粉芯型药芯焊丝的性能,表1为金属粉芯型药芯焊丝的配方,表2为对实施例1~5制成的金属粉芯型药芯焊丝产品进行熔敷金属实验所得力学性能结果。

38.表1:金属粉芯型药芯焊丝配方(质量百分比%)

[0039] 实施例1实施例2实施例3实施例4实施例5碳化硅1.51.71.81.62.0锰铁111013148.0硅钡合金0.40.50.60.70.8镍粉8.010121311铬铁1.502.02.53.0钼铁1.53.52.03.53.0铌锆合金0.300.350.300.350.40氟化锶0.200.300.200.500.40稳弧剂0.300.200.350.450.25铁粉余量余量余量余量余量

[0040]

表2:熔敷金属力学性能

[0041][0042]

由表1和表2所示实施例的熔敷金属力学性能可以得出:本发明的金属粉芯型药芯焊丝的抗拉强度≥780mpa,屈服强度≥670mpa,-50℃冲击功≥60j。

[0043]

以上例举仅仅是对本发明的举例说明,并不构成对本发明的保护范围的限制,凡是与本发明相同或相似的设计均属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。