1.本实用新型属于铸铁件生产技术领域,具体涉及一种厚大回转体类球墨铸铁件的补缩结构。

背景技术:

2.该类铸件重量一般在1000-5000kg,顶面放置冒口部位的直径在1000-2600mm,铸件壁厚在40-150mm范围内。传统该类球墨铸铁件,根据铸件补缩部位铸件的模数和冒口补缩距离,计算得出所需冒口的直径,高度和数量,在顶部平面圆周上,均匀分布。这种冒口直径一般在150-250mm范围内。受铁水成分,温度,砂型强度等因素影响,在后续的超声波检测过程中,经常在冒口之间部位,发现不同程度的缩松缺陷,严重时,可导致铸件无法使用,直接报废。 上述工艺,因冒口颈热干扰作用,经常出现冒口颈部位缩松报废问题。为防止冒口颈热干扰作用,经常在冒口颈底部对应的铸件位置放置冷铁;通常在冒口之间部位,放置冷铁,以提高冒口补缩效率和减少冒口使用数量。

3.冒口颈尺寸较难准确掌握,铁水成分或砂型强度稍有波动,易出现冒口颈底部缩松缩孔缺陷,造成铸件报废;为防止冒口颈缩松,在冒口底部放置冷铁,虽解决了冒口颈缩孔问题,但严重影响冒口补缩效果;顶面冒口之间放置冷铁,冷铁表面质量控制不当或浇注温度偏低,易引起冷铁底部气孔或冷隔缺陷。

技术实现要素:

4.针对现有技术存在的不足,本实用新型目的是提供一种厚大回转体类球墨铸铁件的补缩结构,解决了冒口颈尺寸较难准确掌握,铁水成分或砂型强度稍有波动,易出现冒口颈底部缩松缩孔缺陷,造成铸件报废;为防止冒口颈缩松,在冒口底部放置冷铁,虽解决了冒口颈缩孔问题,但严重影响冒口补缩效果;顶面冒口之间放置冷铁,冷铁表面质量控制不当或浇注温度偏低,易引起冷铁底部气孔或冷隔缺陷的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种厚大回转体类球墨铸铁件的补缩结构,包括铸件本体,所述铸件本体的顶部设置有放置口,所述放置口的顶部设置有随形环状补缩冒口,所述随形环状补缩冒口的内壁穿开设有易割梯形缺口。

6.优选的,所述易割梯形缺口的横截面呈梯形。

7.通过采用上述技术方案,优点在于在随形环状补缩冒口底部设计易割梯形缺口,解决冒口切割困难问题。

8.优选的,所述随形环状补缩冒口的形状为漏斗形,且上端的规格尺寸大于下端的规格尺,所述随形环状补缩冒口的高度为200mm。

9.通过采用上述技术方案,优点在于在冒口上部铁液的重力补缩作用下,铸件与冒口底部的接触部分,补缩顺畅,组织致密,消除传统冒口颈与铸件接触部位经常出现缩孔、缩松缺陷,提高铸件成品率。

10.优选的,所述放置口的规格尺寸与随形环状补缩冒口底端的规格尺寸相适配。

11.通过采用上述技术方案,优点在于随形环状补缩冒口覆盖顶部整个圆周面,消除传统冒口补缩末端区的缩孔缺陷,整个平面探伤检测合格率为100%,大幅度提高铸件内部质量。

12.与现有技术相比,本实用新型的有益效果是:

13.1、随形环状补缩冒口覆盖顶部整个圆周面,消除传统冒口补缩末端区的缩孔缺陷,整个平面探伤检测合格率为100%,大幅度提高铸件内部质量,提高厚大回转体球墨铸铁件的补缩效果,解决传统顶冒口补缩距离受限引起的铸件内部缩松和冒口颈根部缩孔缺陷。

14.2、随形环状补缩冒口形状为漏斗形上大下小结构,高度在180-250mm范围内,在冒口上部铁液的重力补缩作用下,铸件与冒口底部的接触部分,补缩顺畅,组织致密。消除传统冒口颈与铸件接触部位经常出现缩孔、缩松缺陷,消除铸件顶面因使用冷铁引起的气孔、冷隔等铸造缺陷,提高铸件成品率。

15.3、在随形环状补缩冒口底部,设计梯形切口,解决冒口切割困难问题,方便大型随形环状补缩冒口的切割清理工作。

附图说明

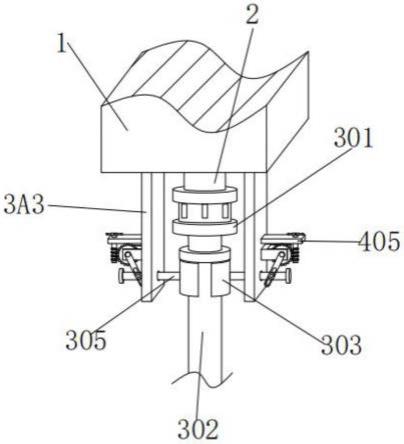

16.图1为本实用新型的立体外观结构示意图;

17.图2为本实用新型的侧视立体结构示意图;

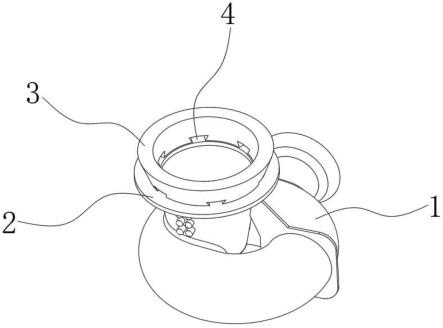

18.图3为本实用新型的随形环状补缩冒口立体外观结构示意图。

19.图中:1、铸件本体;2、放置口;3、随形环状补缩冒口;4、易割梯形缺口。

具体实施方式

20.下面将结合本实用新型实施方案中的附图,对本实用新型实施方案中的技术方案进行清楚、完整地描述,显然,所描述的实施方案仅仅是本实用新型一部分实施方案,而不是全部的实施方案。基于本实用新型中的实施方案,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方案,都属于本实用新型保护的范围。

21.如图1-图3所示,一种厚大回转体类球墨铸铁件的补缩结构,包括铸件本体1,铸件本体1的顶部设置有放置口2,放置口2的顶部设置有随形环状补缩冒口3,随形环状补缩冒口3的内壁穿开设有易割梯形缺口4,易割梯形缺口4的横截面呈梯形,随形环状补缩冒口3的形状为漏斗形,且上端的规格尺寸大于下端的规格尺,随形环状补缩冒口3的高度为200mm,放置口2的规格尺寸与随形环状补缩冒口3底端的规格尺寸相适配。

22.上述技术方案的工作原理如下:

23.随形环状补缩冒口3覆盖顶部整个圆周面,消除传统冒口补缩末端区的缩孔缺陷,整个平面探伤检测合格率为100%,大幅度提高铸件内部质量,随形环状补缩冒口3形状为漏斗形上大下小结构,高度在180-250mm范围内,在冒口上部铁液的重力补缩作用下,铸件与冒口底部的接触部分,补缩顺畅,组织致密。消除传统冒口颈与铸件接触部位经常出现缩孔、缩松缺陷,提高铸件成品率,在随形环状补缩冒口3底部设计易割梯形缺口4,解决冒口切割困难问题。

24.本实用新型的工作原理及使用流程:随形环状补缩冒口3覆盖顶部整个圆周面,消

除传统冒口补缩末端区的缩孔缺陷,整个平面探伤检测合格率为100%,大幅度提高铸件内部质量,解决传统顶冒口补缩距离受限引起的铸件内部缩松和冒口颈根部缩孔缺陷,随形环状补缩冒口3形状为漏斗形上大下小结构,高度在180-250mm范围内,在冒口上部铁液的重力补缩作用下,铸件与冒口底部的接触部分,补缩顺畅,组织致密。消除传统冒口颈与铸件接触部位经常出现缩孔、缩松缺陷,消除铸件顶面因使用冷铁引起的气孔、冷隔等铸造缺陷,提高铸件成品率,在随形环状补缩冒口3底部设计易割梯形缺口4,解决冒口切割困难问题,方便大型随形环状补缩冒口3的切割清理工作。

25.尽管已经示出和描述了本实用新型的实施方案,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施方案进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种厚大回转体类球墨铸铁件的补缩结构,包括铸件本体(1),其特征在于:所述铸件本体(1)的顶部设置有放置口(2),所述放置口(2)的顶部设置有随形环状补缩冒口(3),所述随形环状补缩冒口(3)的内壁穿开设有易割梯形缺口(4)。2.根据权利要求1所述的一种厚大回转体类球墨铸铁件的补缩结构,其特征在于:所述易割梯形缺口(4)的横截面呈梯形。3.根据权利要求1所述的一种厚大回转体类球墨铸铁件的补缩结构,其特征在于:所述随形环状补缩冒口(3)的形状为漏斗形,且上端的规格尺寸大于下端的规格尺,所述随形环状补缩冒口(3)的高度为200mm。4.根据权利要求1所述的一种厚大回转体类球墨铸铁件的补缩结构,其特征在于:所述放置口(2)的规格尺寸与随形环状补缩冒口(3)底端的规格尺寸相适配。

技术总结

本实用新型公开了一种厚大回转体类球墨铸铁件的补缩结构,包括铸件本体,所述铸件本体的顶部设置有放置口,所述放置口的顶部设置有随形环状补缩冒口,所述随形环状补缩冒口的内壁穿开设有易割梯形缺口。通过随形环状补缩冒口覆盖顶部整个圆周面,消除传统冒口补缩末端区的缩孔缺陷,整个平面探伤检测合格率为100%,大幅度提高铸件内部质量,提高厚大回转体球墨铸铁件的补缩效果,解决传统顶冒口补缩距离受限引起的铸件内部缩松和冒口颈根部缩孔缺陷,随形环状补缩冒口形状为漏斗形上大下小结构,高度在180-250mm范围内,在冒口上部铁液的重力补缩作用下,铸件与冒口底部的接触部分,补缩顺畅,组织致密。组织致密。组织致密。

技术研发人员:赵芳侠 姜雪平 张红梅

受保护的技术使用者:烟台冰轮智能机械科技有限公司

技术研发日:2022.06.30

技术公布日:2022/10/21

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。