1.本实用新型属于轮胎技术领域,涉及载重卡车轮胎花纹,尤其涉及一种全轮位用高抓地性载重轮胎花纹。

背景技术:

2.随着经济与科技的不断发展,商用汽车的性能不断提高,对载重轮胎的性能要求也进一步提高,轮胎的胎面花纹直接接触地面,因此设计花纹时需要综合考虑包括路况、载荷、速度、环境条件等因素在内的复杂的使用条件。目前全轮位轮胎花纹设计一般采用横沟纵沟相结合的组合花纹,其中纵沟主要支撑转向稳定性并防止车辆侧向滑移,横沟则主要提供牵引力及制动阻力,这种组合式花纹力求合理平衡起动停止、耐磨寿命、抓地性及舒适性等性能,以满足车辆各轴轮位和多种路况对轮胎不同性能的需求。

3.中国专利cn 212765524 u提出一种轮胎花纹及载重汽车中短途全轮位轮胎,包括折线形纵向主花纹沟和两条折线形纵向侧花纹沟,纵向主花纹沟为节距内等分结构,纵向侧花纹沟为变长度折线形结构,纵向主花纹沟与纵向侧花纹沟交错设置,纵向侧花纹沟的长折线的周向长度与纵向侧花纹沟的短折线的周向长度比为2-3:1。该实用新型克服了现有的中短途全轮位轮胎因在胎面花纹中设置较多刀槽导致的轮胎使用寿命缩短的技术问题,延长轮胎的使用寿命,降低轮胎使用成本。另一件专利cn 215970960 u公开了一种综合性道路用胎面花纹结构及轮胎,设有沿轮胎周向延伸的第一花纹条和第二花纹条,以及两列沿轮胎周向延伸的第一花纹块和第二花纹块;第一花纹块和第二花纹块之间通过沿轮胎周向延伸的中央花纹沟隔开;第一花纹块与第一花纹条之间通过沿轮胎周向延伸的左侧花纹沟隔开;第二花纹块与第二花纹条之间通过沿轮胎周向延伸的右侧花纹沟隔开;相邻的两个第一花纹块之间通过第一连接沟隔开,相邻两个第二花纹块之间通过第二连接沟隔开;还公开了第一花纹块以及第二花纹块在轮胎周向的排列顺序。该实用新型中花纹块的纵向设计比例、排列方式利于降低花纹噪声。

4.上述已公开专利在对降低噪音及使用寿命进行优化的同时,也对轮胎抓地性能产生影响,降低了轮胎抓地性能,因此需要研发一种新型的全轮位载重轮胎花纹,来应对现有高性能商用车对轮胎全生命周期内抓地性能更高的要求。

技术实现要素:

5.本实用新型的目的在于解决现有技术中存在的上述问题,提出了一种全轮位用高抓地性载重轮胎花纹,该轮胎花纹在全生命周期内均具备高抓地性能,并且能够合理平衡轮胎抓地性能与耐磨寿命、驱动制动性及舒适性等性能,满足了现有高性能商用车对轮胎抓地性能及安全性更高的要求。

6.本实用新型的技术方案是:

7.一种全轮位用高抓地性载重轮胎花纹,包括中心花纹沟以及中心花纹沟两侧的纵向侧花纹沟,所述中心花纹沟与纵向侧花纹沟之间设置中间花纹块,所述纵向侧花纹沟外

侧设置胎肩花纹块;所述中间花纹块上设有沿周向等分排布的流线型槽沟,所述流线型槽沟连通中心花纹沟和纵向侧花纹沟并将中间花纹块分割为若干个尺寸相同的牛蹄型花纹块,所述流线型槽沟与中心花纹沟和纵向侧花纹沟相连接的两端均设有辅助花纹沟,所述辅助花纹沟之间的槽沟内设有不等深台阶,台阶深度为中心花纹沟深度的0.3~0.6倍;所述牛蹄型花纹块上设有折线型细刀槽,所述折线型细刀槽倾斜设置并将牛蹄型花纹块均分,所述折线型细刀槽的折弯处设有圆柱形孔洞,所述孔洞中间设置有胶块。

8.进一步的,所述流线型槽沟与胎面纵向中心线的夹角为40

°

~48

°

,所述流线型槽沟的横向剖面为不等深对称台阶形状,台阶相对一侧深度较深,沿其深度方向向下,沟壁向内凹陷一段距离,在台阶一侧的沟壁上形成一弧形凹槽。

9.进一步的,所述折线型细刀槽为三段式弯折设计,三段式的折线型细刀槽上设有两个圆柱形孔洞,孔洞两侧的细刀槽深度为中心花纹沟深度的0.3~0.6倍,两个孔洞之间的细刀槽深度比孔洞两侧的细刀槽深度深。

10.进一步的,所述胶块为长方体小胶块,所述长方体小胶块的高度为孔洞深度的的2/3,其厚度为孔洞直径的1/2。

11.进一步的,所述纵向侧花纹沟的外侧同样设有辅助花纹沟,所述辅助花纹沟为梯形辅助花纹沟,其深度为中心花纹沟深度的2/3,其剖面形状为底部圆弧化的不对称v形。

12.进一步的,所述胎肩花纹块上还设有不规则长方形花纹沟,该花纹沟与纵向侧花纹沟外侧设置的辅助花纹沟相连接,不规则长方形花纹沟的深度比辅助花纹沟的深度浅。

13.进一步的,所述中心花纹沟沿胎面赤道中心线周向延伸,为由弧线段与直线段交替组合而成的曲折型纵向花纹沟,其弯折角度为130

°

~135

°

,其弯折位置处为弧线段。

14.进一步的,所述纵向侧花纹沟的折弯角度为140

°

~150

°

,所述纵向侧花纹沟为不等长的折线型花纹沟,其侧壁长度l2:l1=1.6~2.2;所述纵向侧花纹沟包括第一侧花纹沟和第二侧花纹沟,所述第一侧花纹沟和第二侧花纹沟在所述中心花纹沟两侧呈中心旋转错位分布,二者与中心花纹沟的错位距离为(1/2)l1。

15.进一步的,所述中心花纹沟沟壁夹角为26

°

~30

°

,所述纵向侧花纹沟沟壁夹角为28

°

~32

°

,所述中心花纹沟和纵向侧花纹沟的横截面呈底部圆滑的v形结构,所述中心花纹沟和纵向侧花纹沟内均设有多边形的排石橡胶台,所述排石橡胶台的高度为中心花纹沟和纵向侧花纹沟深度的1/4。

16.进一步的,所述中心花纹块的宽度为胎面平面宽度的0.15~0.25倍,所述胎肩花纹块的宽度为胎面平面宽度的0.2~0.35倍,所述胎肩花纹块上还设有辅助花纹沟及与辅助花纹沟相接的花纹块,所述辅助花纹沟为梯形辅助花纹沟。

17.本实用新型的有益效果:

18.(1)本实用新型所提供的全轮位用高抓地性载重轮胎花纹,通过牛蹄型花纹块保证了花纹块的刚性及耐磨耐掉块性,而变深度流线型槽沟在提供驱动性的同时均化了整体胎面部位的刚性和排水顺畅度,提高了胎面对于干湿地面的包覆性,进而提高了轮胎的抓地性能;随着胎面的磨损,流线型槽沟形状逐渐由弧形转变为波浪状,配合主花纹沟边部开设的辅助花纹沟,进一步提高了轮胎使用中后期的抓地性能。

19.(2)中心花纹块中间变深度曲折形细刀槽及孔洞组合,均化了花纹块的刚性,提高了其抗不规则磨损能力,同时实现湿滑路面高速行驶条件下无法完全划破水膜时将多余水

进行存储及排出,进一步提高了轮胎高速行驶时的抓地性能。

20.(3)该轮胎花纹中,折弯角度小的中心花纹沟与折弯角度大的纵向侧花纹沟交替分布,提供更强的牵引性及抗侧滑性。

21.综上各个设计性能,使轮胎全生命周期抓地性能有了较大的提升,满足现有高性能商用车对轮胎抓地性能及安全性更高的要求。

附图说明

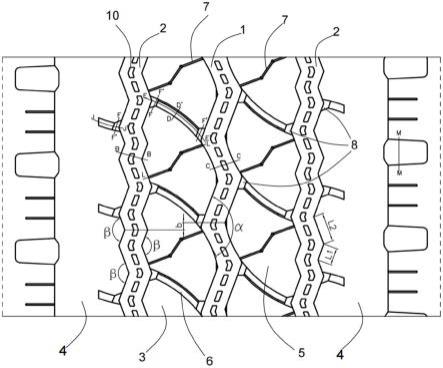

22.图1为本实用新型提供的全轮位用高抓地性载重轮胎花纹的结构示意图;

23.图2为本实用新型提供的轮胎花纹在使用中后期的花纹结构示意图;

24.图3为图1中d-d’方向的花纹剖视图;

25.图4为图1中折线型细刀槽的局部放大示意图;

26.图5为图1中l-l方向的花纹剖视图;

27.图6为图1中e-e’方向的花纹剖视图;

28.图7为图1中f-f’方向的花纹剖视图;

29.图8为图1中b-b、c-c方向的花纹剖视图;

30.图9为图1中j-j’方向花纹剖视图;

31.图10为图1中m-m方向的花纹剖视图;

32.以上各图中,1、中心花纹沟;2、纵向侧花纹沟;3、中间花纹块;4、胎肩花纹块;5、牛蹄型花纹块;6、流线型槽沟;7、折线型细刀槽;8、辅助花纹沟;9、台阶;10、排石橡胶台。

具体实施方式

33.下面结合附图和实施例对本实用新型作进一步的说明。

34.在本实用新型的描述中,需要说明的是,术语“内”、“外”、“上”、“下”、“中间”、“两侧”指示的方位或位置关系为基于附图所示的位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

35.如图1所示,本实用新型涉及一种全轮位用高抓地性载重轮胎花纹,包括胎面部分和两侧的胎肩部分,胎面部分包括中心花纹沟1以及中心花纹沟1两侧的纵向侧花纹沟2,中心花纹沟1与纵向侧花纹沟2之间设置中间花纹块3,纵向侧花纹沟2外侧设置胎肩花纹块4。中间花纹块3上开设有变深度流线型槽沟6,流线型槽沟6沿周向等分排布,并且连通中心花纹沟1和纵向侧花纹沟2,流线型槽沟6与中心花纹沟1和纵向侧花纹沟2将中间花纹块3围割成若干个沿周向分布的尺寸均一的牛蹄型花纹块5,保证了花纹块的刚性及在非铺装路面使用时的耐磨耐掉块性。流线型槽沟6与胎面纵向中心线的夹角为40

°

~48

°

。

36.如图3所示,流线型槽沟6深度方向剖面为不等深对称台阶9形状,深度为中心花纹沟1深度的0.3~0.6倍。沿其深度方向,宽度方向为变宽度设计,从图上可以看出,台阶9深度较浅,台阶9相对一侧深度较深,沿其深度方向向下,沟壁向内凹陷一段距离,在台阶9一侧的沟壁上形成一弧形凹槽,使得流线型槽沟6不同深度处的宽度不同,即为变宽度设计。如图6所示为沿流线型槽沟6整体方向的剖视图。

37.上述变深度流线型槽沟6提供驱动性的同时均化了整体胎面部位的刚性和排水顺

畅度,提高了胎面对于干湿地面的包覆性,进而提高了轮胎的抓地性能。如图2所示,随着胎面的磨损,变宽度的流线型槽沟6形状逐渐由弧形转变为波浪状,配合主花纹沟边部开设的辅助花纹沟8,进一步提高了轮胎使用中后期的抓地性能。

38.在牛蹄型花纹块5上开设有折线型细刀槽7,折线型细刀槽7倾斜设置并将牛蹄型花纹块5按面积进行均分。如图4所示,折线型细刀槽7的折弯处设有圆柱形孔洞,孔洞中间设置有长方体小胶块以防止加入石子。本具体实施例中采用的长方体小胶块的高度为孔洞深度的的2/3,其厚度为孔洞直径的1/2。折线型细刀槽7的宽度为1~2mm,如图5所示,其截面为不等深对称台阶9形状,深度为中心花纹沟1深度的0.4~0.7倍。变深度折线型细刀槽7及孔洞组合均化了花纹块的刚性,提高了其抗不规则磨损能力,同时实现湿滑路面高速行驶条件下无法完全划破水膜时将多余水进行存储及排出,进一步提高了轮胎高速行驶时的抓地性能。

39.本具体实施例中的折线型细刀槽7为三段式弯折设计,三段式的折线型细刀槽7上设有两个圆柱形孔洞,孔洞两侧的细刀槽深度为中心花纹沟1深度的0.3~0.6倍,两个孔洞之间的细刀槽深度比孔洞两侧的细刀槽深度深,因此,如图2所示,随着轮胎在使用中后期发生磨损,折线型细刀槽7形状逐渐变为孔洞及其中间的一段细刀槽。

40.在流线型槽沟6的两端点与折线型细刀槽7的两端点之间设有加强连接筋,此加强连接筋贴合中心花纹沟1与纵向侧花纹沟2的外壁设置,其高度为流线型槽沟6深度的1/2,此连接筋能够加强相邻花纹块之间的连接力,防止槽沟底部因应力应变集中而开裂,同时保证花纹块的均匀磨损。

41.流线型槽沟6与中心花纹沟1和纵向侧花纹沟2相连接的两端均设有辅助花纹沟8,并且,纵向侧花纹沟2的外侧同样设有辅助花纹沟8,辅助花纹沟8为梯形辅助花纹沟8,其深度为中心花纹沟1深度的2/3,如图7所示,其剖面形状为底部圆弧化的不对称v形。流线型槽沟6内,即辅助花纹沟8之间的槽沟内设有不等深台阶9,台阶9深度为中心花纹沟1深度的0.3~0.6倍(见图3)。

42.本具体实施例中,中心花纹沟1沿胎面赤道中心线周向延伸,为由弧线段与直线段交替组合而成的曲折型纵向花纹沟,其弯折位置处为弧线段,曲折型纵向花纹沟的弯折角度α为130

°

~135

°

,纵向侧花纹沟2的折弯角度β为140

°

~150

°

,其中α<β;折弯角度小的纵向中心花纹沟1与折弯角度大的纵向侧花纹沟2交替分布,提供更强的牵引性及抗侧滑性。

43.纵向侧花纹沟2为不等长的折线型花纹沟,其侧壁长度l2:l1=1.6~2.2;纵向侧花纹沟2包括第一侧花纹沟和第二侧花纹沟,第一侧花纹沟和第二侧花纹沟在中心花纹沟1两侧呈中心旋转错位分布,二者与中心花纹沟1的错位距离b=(1/2)l1。

44.中心花纹沟1沟壁夹角为26

°

~30

°

,纵向侧花纹沟2沟壁夹角为28

°

~32

°

,二者宽度均为15~17mm,其沟的剖面形状为底部圆弧化的对称v形。具体的,如图8所示,中心花纹沟1和纵向侧花纹沟2的横截面呈底部圆滑的v形结构,中心花纹沟1和纵向侧花纹沟2的沟底均设有多边形等宽等高排石橡胶台10,排石橡胶台10的高度为主花纹沟深度的1/4,其上边沿按r0.3-r0.5圆滑处理。对称v形的花纹沟配以其底部排石橡胶台10的组合形式使轮胎具有良好的自洁性,降低因夹石和沟底损伤而引起的轮胎早期损坏。

45.进一步的,胎肩花纹块4上还设有不规则长方形花纹沟,该花纹沟与纵向侧花纹沟2外侧设置的辅助花纹沟8相连接,不规则长方形花纹沟的深度比辅助花纹沟8的深度浅,其

横向剖视截面如图9所示。

46.可以理解的是,中心花纹沟1和两个纵向侧花纹沟2将整个胎面切割为圆周方向延伸的两个中间花纹块3和两个胎肩花纹块4,中心花纹块的宽度为胎面平面宽度的0.15~0.25倍,胎肩花纹块4的宽度为胎面平面宽度的0.2~0.35倍。胎肩花纹块4的外侧沿周向均匀开设有多边形沟槽及圆柱形刀槽,有利于胎肩部位散热及均匀磨损。胎肩所开设的降热用多边形沟槽深度为3~5mm,圆柱形刀槽深度为2~3mm,多边形沟槽的横向截面如图10所示。具体的,每两个多边形沟槽之间设置两个圆柱形刀槽。

47.上述说明仅为本实用新型的优选实施例,并非是对本实用新型的限制,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改型等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。