1.本发明涉及一种含纳米钛的汽车发动机散热液的制备方法,属于发动机散热液技术领域。

背景技术:

2.重荷发动机是指长期在接近额定功率条件下运转的发动机,重负荷发动机强化程度高、气缸最高燃烧压力高、输出功率大、产热多,因此需要通过散热液进行大量散发热量,同时由于重荷发动机采用湿式缸套,汽缸壁与散热液直接接触,震动频繁且剧烈,比一般发动机更易发生气穴腐蚀,甚至穿孔。

3.通过添加缓蚀剂可以避免气穴腐蚀现象,另外重荷发动机的散热液需要传递更多热量,导热性要比一般的散热液更高,现有技术中,有的散热液中组分中会添加硅藻土或者添加石墨烯来增加散热液的导热系数,两者都属于无机类并且粒径微小的固体组分,拥有一定的热传导性能,可以提高散热液的导热系数。

4.但是,硅藻土和石墨烯由于其本身的吸附性,会随着时间的增加在汽缸壁以及管路产生一定的附着,即使散热液组分中添加了阻垢剂,也很难缓解此现象,长期会对发动机造成损害。

5.cn107142092a公开了一种改性石墨烯乙二醇型发动机冷却液,组分中添加了改性石墨烯,可以增加冷却液的导热系数,提高了导热系统的换热性,但是随着时间的增加,石墨烯会在汽缸壁表面以及管路中产生一定的附着,降低散热能力的同时影响发动机寿命。

6.申请人想到使用纳米二氧化钛来代替石墨烯,试验中发现可以杜绝其附着的问题,同时具有比石墨烯更优异的导热性能,同时二氧化钛的抗菌性能还会延缓散热液的变质,使散热液获得更加长久的使用期限,但是申请人发现二氧化钛在散热液体系中的分散性不够好,即使散热液本身的乙二醇以及其他组份使得整个体系具有一定的粘度,但是仍然无法很好缓解此现象。

7.综上所述,现有技术中,发动机散热液中添加二氧化钛可以解决结垢的问题,同时可以提高导热性能,但是二氧化钛在冷却液中的分散性不好,导致散热性差。

技术实现要素:

8.本发明所要解决的技术问题是克服现有技术存在的缺陷,通过对纳米钛进行一系列处理,进一步制备散热液,提高二氧化钛在冷却液中的分散性,提高散热性能。

9.为解决上述技术问题,本发明采取以下技术方案:一种含纳米钛的汽车发动机散热液的制备方法,所述制备方法包括制备含二氧化钛导热用纳米粉体、制备散热液。

10.以下是对上述技术方案的进一步改进:所述制备含二氧化钛导热用纳米粉体的步骤包括制备纳米二氧化钛复合石墨粉、包覆氧化硼、表面活性处理;

所述制备纳米二氧化钛复合石墨粉的方法为,将纳米石墨粉、纳米二氧化钛与去离子水混合,加入羧甲基纤维素钠,进行搅拌,搅拌均匀后得到分散液,然后将分散液放入液氮罐中,静置冷冻23-27min,取出后升华干燥,得到混合粉体,将混合粉体在520-535℃下进行煅烧,得到纳米二氧化钛复合石墨粉;所述纳米石墨粉、纳米二氧化钛、去离子水、羧甲基纤维素钠的质量比为28-32:45-55:110-130:2.5-3.5;所述纳米石墨粉的粒径为120-150nm;所述纳米二氧化钛的粒径为30-50nm;所述包覆氧化硼的方法为,将二氧化钛复合石墨粉与硼酸水溶液混合,控制温度为92-97℃,进行搅拌,搅拌至完全干燥,得到干燥粉末,将干燥粉末在氮气保护下,控制升温速度为2.5-3.5℃/min,进行升温,升温至530-560℃后,进行保温,保温时间为100-125min,保温后冷却得到包覆氧化硼的粉末;所述二氧化钛复合石墨粉与硼酸水溶液的质量比为10:43-47;所述硼酸水溶液的质量浓度为14-16%;所述表面活性处理的方法为,将包覆氧化硼的粉末浸渍于表面活性处理液中,控制温度为55-65℃,进行浸渍,浸渍时间为15-19min,浸渍后经过滤、烘干得到含二氧化钛导热用纳米粉体;所述包覆氧化硼的粉末与表面活性处理液的质量比为10:65-75;所述表面活性处理液按质量份计,包括以下组分:二甲胺2.5-3.5份、三乙醇胺13-17份、聚乙烯吡咯烷酮6.2-7.8份、全氟辛基磺酸钠4.5-5.5份、去离子水45-55份。

11.所述制备散热液的方法为,将癸二酸、异辛酸搅拌均匀后加入季戊四醇、含二氧化钛导热用纳米粉体、硼砂,搅拌30-40min,然后加入乙二醇、甘油,搅拌10-20min,最后加入去离子水、偏硅酸钠、钼酸钠、柠檬酸钾,搅拌45-55min,得到发动机散热液;所述散热液的原料按质量份计,包括以下组分:乙二醇72-88份、去离子水52-58份、含二氧化钛导热用纳米粉体4.2-4.7份、甘油2.6-3.0份、偏硅酸钠1.1-1.3份、钼酸钠0.7-0.9份、硼砂1.3-1.7份、癸二酸2.5-3.5份、异辛酸0.8-1.2份、季戊四醇3.3-4.7份、柠檬酸钾2.3-2.7份。

12.与现有技术相比,本发明取得以下有益效果:本发明制备的散热液导热性好,导热系数高,导热系数为0.586-0.598 w/(m

·

k);本发明制备的散热液腐蚀性低,玻璃器皿腐蚀测试中,对紫铜的腐蚀性为 0.2~ 0.3mg,对黄铜的腐蚀性为 0.3~ 0.4mg,对钢的腐蚀性为-0.2~-0.5mg,对铸铁的腐蚀性为-0.6~-0.9mg,对锡焊的腐蚀性为 1.5~ 1.8mg,对铸铝的腐蚀性为-1.6~-1.8mg;本发明制备的散热液腐蚀性低,模拟使用腐蚀测试中,对紫铜的腐蚀性为 0.3~ 0.5mg,对黄铜的腐蚀性为 0.5~ 0.6mg,对钢的腐蚀性为-0.2~-0.4mg,对铸铁的腐蚀性为-0.7~-0.9mg,对锡焊的腐蚀性为 1.6~ 2.1mg,对铸铝的腐蚀性为-1.7~-2.0mg;本发明制备的散热液耐起泡性能好,泡沫倾向测试中,泡沫体积为64-71ml,泡沫消失时间为2-3s;本发明制备的散热液耐传热腐蚀性能好,铸铝合金传热腐蚀测试中,铸铝合金传热腐蚀质量变化为-0.1~-0.2mg/cm2;

本发明制备的散热液耐气穴腐蚀性能好,铝泵气穴腐蚀测试中,耐腐蚀等级为9级;本发明制备的散热液中纳米钛的分散性好,悬浮率为98.5-99.1%。

具体实施方式

13.实施例1(1)制备含二氧化钛导热用纳米粉体a、制备纳米二氧化钛复合石墨粉将纳米石墨粉、纳米二氧化钛与去离子水混合,加入羧甲基纤维素钠,进行搅拌,搅拌均匀后得到分散液,然后将分散液放入液氮罐中,静置冷冻25min,取出后升华干燥,得到混合粉体,将混合粉体在530℃下进行煅烧,得到纳米二氧化钛复合石墨粉;所述纳米石墨粉、纳米二氧化钛、去离子水、羧甲基纤维素钠的质量比为30:50:120:3;所述纳米石墨粉的粒径为130nm;所述纳米二氧化钛的粒径为40nm;b、包覆氧化硼将二氧化钛复合石墨粉与硼酸水溶液混合,控制温度为95℃,进行搅拌,搅拌至完全干燥,得到干燥粉末,将干燥粉末在氮气保护下,控制升温速度为3℃/min,进行升温,升温至550℃后,进行保温,保温时间为105min,保温后冷却得到包覆氧化硼的粉末;所述二氧化钛复合石墨粉与硼酸水溶液的质量比为10:45;所述硼酸水溶液的质量浓度为15%;c、表面活性处理将包覆氧化硼的粉末浸渍于表面活性处理液中,控制温度为60℃,进行浸渍,浸渍时间为17min,浸渍后经过滤、烘干得到含二氧化钛导热用纳米粉体;所述包覆氧化硼的粉末与表面活性处理液的质量比为10:70;所述表面活性处理液按质量份计,包括以下组分:二甲胺3份、三乙醇胺15份、聚乙烯吡咯烷酮7份、全氟辛基磺酸钠5份、去离子水50份。

14.(2)制备散热液所述散热液的原料按质量份计,包括以下组分:乙二醇80份、去离子水55份、含二氧化钛导热用纳米粉体4.5份、甘油2.8份、偏硅酸钠1.2份、钼酸钠0.8份、硼砂1.5份、癸二酸3份、异辛酸1份、季戊四醇4份、柠檬酸钾2.5份;将癸二酸、异辛酸搅拌均匀后加入季戊四醇、含二氧化钛导热用纳米粉体、硼砂,搅拌35min,然后加入乙二醇、甘油,搅拌15min,最后加入去离子水、偏硅酸钠、钼酸钠、柠檬酸钾,搅拌50min,得到发动机散热液。

15.实施例2(1)制备含二氧化钛导热用纳米粉体a、制备纳米二氧化钛复合石墨粉将纳米石墨粉、纳米二氧化钛与去离子水混合,加入羧甲基纤维素钠,进行搅拌,搅拌均匀后得到分散液,然后将分散液放入液氮罐中,静置冷冻23min,取出后升华干燥,得

到混合粉体,将混合粉体在520℃下进行煅烧,得到纳米二氧化钛复合石墨粉;所述纳米石墨粉、纳米二氧化钛、去离子水、羧甲基纤维素钠的质量比为28:45:110:2.5;所述纳米石墨粉的粒径为120nm;所述纳米二氧化钛的粒径为30nm;b、包覆氧化硼将二氧化钛复合石墨粉与硼酸水溶液混合,控制温度为92℃,进行搅拌,搅拌至完全干燥,得到干燥粉末,将干燥粉末在氮气保护下,控制升温速度为2.5℃/min,进行升温,升温至530℃后,进行保温,保温时间为125min,保温后冷却得到包覆氧化硼的粉末;所述二氧化钛复合石墨粉与硼酸水溶液的质量比为10:43;所述硼酸水溶液的质量浓度为14%;c、表面活性处理将包覆氧化硼的粉末浸渍于表面活性处理液中,控制温度为55℃,进行浸渍,浸渍时间为19min,浸渍后经过滤、烘干得到含二氧化钛导热用纳米粉体;所述包覆氧化硼的粉末与表面活性处理液的质量比为10:65;所述表面活性处理液按质量份计,包括以下组分:二甲胺2.5份、三乙醇胺13份、聚乙烯吡咯烷酮6.2份、全氟辛基磺酸钠4.5份、去离子水45份。

16.(2)制备散热液所述散热液的原料按质量份计,包括以下组分:乙二醇72份、去离子水52份、含二氧化钛导热用纳米粉体4.2份、甘油2.6份、偏硅酸钠1.1份、钼酸钠0.7份、硼砂1.3份、癸二酸2.5份、异辛酸0.8份、季戊四醇3.3份、柠檬酸钾2.3份;将癸二酸、异辛酸搅拌均匀后加入季戊四醇、含二氧化钛导热用纳米粉体、硼砂,搅拌30min,然后加入乙二醇、甘油,搅拌20min,最后加入去离子水、偏硅酸钠、钼酸钠、柠檬酸钾,搅拌45min,得到发动机散热液。

17.实施例3(1)制备含二氧化钛导热用纳米粉体a、制备纳米二氧化钛复合石墨粉将纳米石墨粉、纳米二氧化钛与去离子水混合,加入羧甲基纤维素钠,进行搅拌,搅拌均匀后得到分散液,然后将分散液放入液氮罐中,静置冷冻27min,取出后升华干燥,得到混合粉体,将混合粉体在535℃下进行煅烧,得到纳米二氧化钛复合石墨粉;所述纳米石墨粉、纳米二氧化钛、去离子水、羧甲基纤维素钠的质量比为32:55:130:3.5;所述纳米石墨粉的粒径为150nm;所述纳米二氧化钛的粒径为50nm;b、包覆氧化硼将二氧化钛复合石墨粉与硼酸水溶液混合,控制温度为97℃,进行搅拌,搅拌至完全干燥,得到干燥粉末,将干燥粉末在氮气保护下,控制升温速度为3.5℃/min,进行升温,升温至560℃后,进行保温,保温时间为100min,保温后冷却得到包覆氧化硼的粉末;所述二氧化钛复合石墨粉与硼酸水溶液的质量比为10:47;

所述硼酸水溶液的质量浓度为16%;c、表面活性处理将包覆氧化硼的粉末浸渍于表面活性处理液中,控制温度为65℃,进行浸渍,浸渍时间为15min,浸渍后经过滤、烘干得到含二氧化钛导热用纳米粉体;所述包覆氧化硼的粉末与表面活性处理液的质量比为10:75;所述表面活性处理液按质量份计,包括以下组分:二甲胺3.5份、三乙醇胺17份、聚乙烯吡咯烷酮7.8份、全氟辛基磺酸钠5.5份、去离子水55份。

18.(2)制备散热液所述散热液的原料按质量份计,包括以下组分:乙二醇88份、去离子水58份、含二氧化钛导热用纳米粉体4.7份、甘油3.0份、偏硅酸钠1.3份、钼酸钠0.9份、硼砂1.7份、癸二酸3.5份、异辛酸1.2份、季戊四醇4.7份、柠檬酸钾2.7份;将癸二酸、异辛酸搅拌均匀后加入季戊四醇、含二氧化钛导热用纳米粉体、硼砂,搅拌40min,然后加入乙二醇、甘油,搅拌10min,最后加入去离子水、偏硅酸钠、钼酸钠、柠檬酸钾,搅拌55min,得到发动机散热液。

19.对比例1在实施例1的基础上,制备含二氧化钛导热用纳米粉体步骤中,省去制备纳米二氧化钛复合石墨粉步骤,将纳米石墨粉、纳米二氧化钛混合后得到混合粉体,然后将混合粉体进行包覆氧化硼步骤,其余步骤相同,制备散热液;所述纳米石墨粉、纳米二氧化钛的质量比为30:50;所述纳米石墨粉的粒径为130nm;所述纳米二氧化钛的粒径为40nm。

20.对比例2在实施例1的基础上,制备含二氧化钛导热用纳米粉体步骤中,省去包覆氧化硼步骤,将制备纳米二氧化钛复合石墨粉步骤中得到的纳米二氧化钛复合石墨粉进行表面活性处理步骤,其余步骤相同,制备散热液;所述表面活性处理的方法为,将纳米二氧化钛复合石墨粉浸渍于表面活性处理液中,控制温度为60℃,进行浸渍,浸渍时间为17min,浸渍后经过滤、烘干得到含二氧化钛导热用纳米粉体;所述纳米二氧化钛复合石墨粉与表面活性处理液的质量比为10:70;所述表面活性处理液按质量份计,包括以下组分:二甲胺3份、三乙醇胺15份、聚乙烯吡咯烷酮7份、全氟辛基磺酸钠5份、去离子水50份。

21.对比例3在实施例1的基础上,制备含二氧化钛导热用纳米粉体的包覆氧化硼步骤中,将升温速度改变为5℃/min,进行升温,升温至500℃后,进行保温,保温时间为70min,保温后冷却得到包覆氧化硼的粉末,其余步骤相同,制备散热液。

22.实施例4散热液导热系数测试使用导热系数测试仪测试实施例1-3、对比例1-3制备的发动机散热液在15℃下的导热系数,结果见表1。

23.对比例1将纳米石墨粉、纳米二氧化钛简单混合后得到混合粉体,石墨粉与纳米二氧化钛的结合力下降,导致最终制备的散热液导热系数略微下降;对比例2省去了包覆氧化硼步骤,将制备纳米二氧化钛复合石墨粉步骤中得到的纳米二氧化钛复合石墨粉直接进行表面活性处理步骤,导致最终制备的散热液导热系数下降严重,可见不对纳米二氧化钛复合石墨粉进行包覆,严重影响散热液的散热性能;对比例3则改变了含二氧化钛导热用纳米粉体的包覆氧化硼步骤中的升温速度,对散热液导热性的影响较小。

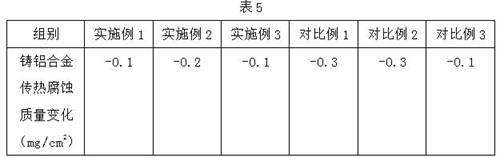

24.实施例5散热液使用性能测试将实施例1-3、对比例1-3制备的发动机散热液按照gb 29743-2013《机动车发动机冷却液》中的测试方法,进行玻璃器皿腐蚀测试,测试温度为88℃,测试时间为336h,结果见表2;模拟使用腐蚀测试,测试温度为88℃,测试时间为1064h,结果见表3;泡沫倾向测试,结果见表4;铸铝合金传热腐蚀测试,测试温度为135℃,测试时间为168h,结果见表5;铝泵气穴腐蚀测试,测试温度为113℃,测试时间为100h,测试压力为103kpa,结果见表6。13℃,测试时间为100h,测试压力为103kpa,结果见表6。

25.实施例6散热液中固体组分的分散性测试用实施例1-3、对比例1-3的方法制备发动机散热液,按照原料配比计算250ml中固体组分的质量为m1,将散热液置于250ml的具塞量筒中,至250ml刻度处,在1min内上下颠倒30次,打开塞子,置于25℃水浴中,放置30min,然后用吸管移出具塞量筒内225ml的散热液,注意不要摇动或者挑起量筒内沉降物,然后将剩余的25 ml的散热液转移至100ml干燥至恒重的烧杯中,干燥至恒重,称量残余物质量为m2,计算m1-m2得到m3,利用公式m3/m1*(10/9)*100计算悬浮率,结果见表7。

26.对比例1将纳米石墨粉、纳米二氧化钛简单混合后得到混合粉体,石墨粉与纳米二氧化钛之间的结合变差,但是后续对其包覆氧化硼,仍然能后有较好的分散性,悬浮率较高;对比例2省去了包覆氧化硼步骤,将制备纳米二氧化钛复合石墨粉步骤中得到的纳米二氧化钛复合石墨粉直接进行表面活性处理步骤,导致最终制备的散热液分散性下降严重,可见不对纳米二氧化钛复合石墨粉进行包覆,严重影响散热液的分散性;对比例3则改变了含二氧化钛导热用纳米粉体的包覆氧化硼步骤中的升温速度,一定程度影响包覆的氧化硼对纳米二氧化钛复合石墨粉的包覆性,一定程度影响分散性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。