1.本发明属于晶体抛光工艺领域,尤其是针对具有柔软、塑性、低硬度和极易潮解等特性的难抛光碘化铯晶体的表面研磨和抛光工艺,具体涉及一种提高碘化铯柔性晶体表面质量的方法。

背景技术:

2.碘化铯晶体是一种非常典型的无机闪烁晶体。根据掺杂离子的不同可进一步划分为铊(tl)激活、钠(na)激活和纯碘化铯三种,其化学式分别为csi(tl)、csi(na)和csi。csi(tl)和csi(na)具有很高的发光效率,被广泛应用于各种辐射探测器当中。纯csi晶体则因存在一个衰减时间为10ns的快发光分量而被视作快发光闪烁体,被用于高能物理中的电磁量能器。

3.碘化铯晶体在粒子激发下所发射的闪烁光必须通过晶体表面透射出来才能被光探测器所收集,但从发光中心所发射的光只有少部分是沿着最短路径直接射入到光探测器中,大部分则是经过晶体表面的多次反射后才进入光探测器的。而粗糙的表面会造成闪烁光的漫散射,从而降低探测器对闪烁光的收集效率,并且延长了光的衰减时间。为了提高光子的收集效率和光电转换效率,晶体表面必须尽可能地平整、光滑,且能够在大气环境下长期稳定。

4.粗糙表面引起的光损失对于光输出高的晶体而言因占比较低而对最终的光收集影响不是很大,但对于像纯碘化铯这样本身光输出就非常低的晶体,粗糙表面引起的光损失所占比例就比较高,因而对测试结果的影响就很大。所以,要提高晶体的光探测效率,就必须减少晶体表面的光损失;而要降低晶体表面的光损失,就必须降低晶体表面的粗糙度,即提高碘化铯晶体表面的抛光质量。

5.传统的抛光技术有机械抛光、化学抛光和机械-化学抛光。但这些方法对碘化铯晶体而言都难以获得好的效果。

6.首先,碘化铯晶体是一种比较容易潮解的材料,它在20℃的水中的溶解度高达74克/100克水,在大气环境下很容易吸潮而使表面遭到溶蚀。据文献报道(triloki, nuclear instruments and methods in physics research, 2012,a695:279-282),碘化铯薄膜在湿度为60

±

5%的空气中曝露24小时后,晶粒尺寸增大三倍,发光效率下降30%。因此,潮解性对获得高质量的晶体表面极其不利。

7.其次,碘化铯晶体的机械加工性能比价差,碘化铯晶体不是脆性晶体,而是塑性晶体,不仅硬度低(莫氏硬度只有1.3,维氏硬度7~9kg/mm2),而且柔软,在受到外力冲击后不是碎裂,而是变形。抗压强度低,屈服应力小,常规抛光方法即便是非常温柔的操作也会在晶体表面留下划痕或孔洞,造成晶体表面粗糙度较大,因而很难获得光学级表面。

8.为了解决碘化铯晶体抛光难的问题,国际上从事碘化铯晶体生长和加工的权威——乌克兰科学院闪烁材料研究所对掺铊碘化铯和纯碘化铯晶体的表面抛光工艺开展了详细的实验研究,前后尝试了7种不同的抛光材料和方法,使用的液体介质有甲醇、乙二

醇、有机硅氧烷、四乙酸乙酯和低聚合二甲基硅氧烷等,使用的磨料有氧化锌(zno)、氧化硅(sio2)、刚玉(al2o3)和金刚石粉等(yu.t.vydai, et al. stability of spectrometric characteristics of csi:tl detectors depending the surface treatment methods, instruments and experimental techniques, 2006,49:314-317),通过实验对比,最后发现采用溶胶-凝胶法制备的氧烷-四乙氧基硅烷-乙醇-氧化硅超级分散剂以及电熔刚玉粉为磨料所组成的固液混合体对csi(tl)晶体的出光面进行研磨和抛光,使晶体的光输出与激发能量之间的非均匀性参数从细磨时的35%提高到7%,性能得到明显改善。但该方法需要通过溶胶-凝胶法制备成分复杂的分散剂,过程繁琐且操作难度大,该方法需要使用到多种有机溶剂,容易给晶体的表面造成交叉沾污,给表面清洗带来较大的麻烦,而且这些有机溶剂还会带来一定的环境污染。

9.2017年,沈阳理工大学(殷际东等,沈阳理工大学学报,2017:77-80)利用csi(ti)晶体的潮解性采用水解抛光加机械抛光的方法,通过改变调整抛光液配比、转速和压强等,发现当机械作用与水解作用达到平衡时能得到较理想的加工表面。但碘化铯晶体本身就有潮解性,所以当水与晶体表面接触时必然发生一定的水解作用,且这个过程受水含量和作用时间的影响很大,难以做到精确控制。一旦溶解过量,不仅表面质量会受到破坏,晶体的加工尺寸也会超出所允许的公差范围,导致晶体报废,因而在实际工作中的可操作性不强。此外,晶体表面抛光之后不可避免地会残留痕量水分,这些水分会逐渐熔蚀晶体的表面,降低晶体质量和耐久性,缩短产品的使用寿命。

技术实现要素:

10.本发明的目的是要克服现有技术中少有适于柔性和潮解性晶体高质量抛光的可行技术以及现有的研磨和抛光技术存在的过程繁琐、环境危害大和水解过程难以操控等不足,探寻一种操作方便、易于把控、环境危害小,而且还能取得优异的抛光效果的抛光方法。

11.为了达到上述目的,本发明提出根据碘化铯晶体的物理特征和结晶习性,从溶液介质、磨料种类和颗粒度、抛光方向和表面处理等入手,发明了一套专门针对柔性和潮解性晶体的且更适于实际操作的研磨、抛光和清洗方法,可以克服晶体因硬度低、易潮解、易变形和易划伤等给晶体抛光所造成的困难,获得光学级晶体表面,获得优异的闪烁性能。具体内容如下:碘化铯晶体毛坯先在外圆切割机上切割成预定的尺寸,保证各个面之间的垂直度和平行度,每个面留有0.2毫米的抛光余量,切割速度为75~400r/min。

12.以碘化铯晶体的(110)晶面为出光面,用平面磨床对所切割出来的晶体进行研磨,确保各个表面之间的平行度、垂直度和面夹角、棱夹角符合产品指标要求。

13.用低粘度的甲基硅油作为溶液介质,甲基硅油的粘度介于350~500 cs之间。

14.以电熔刚玉粉为磨料,磨料颗粒直径为w20~w2.5微米,每一种磨料中颗粒的最大尺寸不得大于颗粒平均尺寸的1.4倍。

15.将溶液介质与磨料之间按照甲基硅油:刚玉粉= 80:20~70:30的质量比例配比,混合均匀后制成悬浮液。

16.采用硅酸盐玻璃或陶瓷为硬质磨盘对晶体表面进行研磨,以覆盖有薄型丝绸软盘为抛光基面,匀速转动抛光盘,磨盘的旋转速度为20~40转/分钟。

17.研磨、抛光过程所采用的悬浮液按照磨料粒度从粗到细的顺序进行。研磨过程采用颗粒度为w14~w20微米的刚玉粉悬浮液,抛光过程采用w2~w5细粒刚玉粉悬浮液。分别将悬浮液均匀喷洒在硬盘和软盘上开展研磨和抛光作业。

18.在晶面研磨与抛光工序之间,或者在更换不同粒度的悬浮液之时,须用航空煤油对前道工序所加工出的晶体表面进行清洗,以确保晶体表面没有前道工序残存的粗颗粒磨料。

19.抛光之后须用四乙氧基硅烷对晶体表面进行清洗,从而在晶体表面形成一层厚度很薄的憎水性保护膜,隔断晶体表面与空气的直接接触,避免潮湿空气对晶体表面的溶蚀。

20.本发明方法的整个操作过程在湿度小于50%的干燥环境里进行,以防止潮湿空气对晶体表面的溶蚀。

21.有益效果本发明针对碘化铯晶体硬度低、抗压强度低、屈服应力小、易于塑性形变、易于潮解等诸多不利于抛光的现实问题,提出一种新的研磨、抛光方法,通过定(110)晶面抛光并配合以特制的悬浮液,同时还对抛光过程的技术细节进行了综合优化,能够获得粗糙度极低的光学级抛光面。

22.本发明提供的抛光方法操作简便,所用的抛光介质只有一种甲基硅油,从而避免了因使用多种有机溶剂而造成的交叉沾污和给清洗带来的麻烦;所用的抛光介质作用于碘化铯(110)低指数晶面,有利于形成光洁度高的优质晶面。而且,对晶体表面做最后处理的介质四乙氧基硅烷具有憎水特性,从而可以保护抛光面在服役过程中避免潮湿空气的侵蚀,从而大幅度增强晶体的质量稳定性和使用寿命。

23.本发明的方法相较于常规的研磨抛光方法所获得的掺铊碘化铯晶体,在550nm处的光学透光率从50%提高到70%,在

137

cs所发射的662kev伽马射线激发下的能量分辨率从10.2%改善至9.0%,同时晶体在空气环境下的抗潮解性也得到显著提高。

24.本发明的抛光方法得到的纯碘化铯晶体相较于乌克兰科学院闪烁材料研究所的纯碘化铯晶体具有更好的能量分辨率,平均能量分辨率从41%改善至35.2%。

附图说明

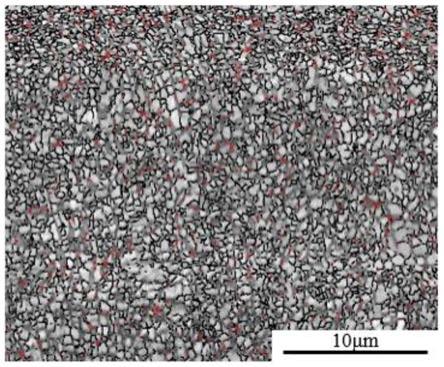

25.图1为实施例一抛光获得的抛光界面的实物图。

26.图2为对比例一抛光获得的抛光界面的实物图。

27.图3为实施例一和对比例一抛光得到的晶体的透射光谱。

28.图4为实施例一和对比例一抛光得到的晶体在

137

cs发射伽马射线激发下的多道能谱图。

29.图5为实施例二抛光得到的纯碘化铯晶体的实物图。

30.图6为实施例二抛光得到的纯碘化铯晶体在长轴方向不同位置处的多道能谱图。

31.图7为乌克兰科学院闪烁材料研究所的纯碘化铯晶体在长轴方向不同位置处的多道能谱图。

具体实施方式

32.下面通过具体实施例进一步阐明本发明,这些实施例是示例性的,旨在说明问题

和解释本发明,并不是一种限制。

33.本发明提出的碘化铯晶体的抛光方法包括以下四个步骤:切割、研磨、抛光、清洗。

34.1、晶体的定向切割用x射线定向仪对晶体进行定向,选择(110)晶面为晶体的出光面。

35.根据晶体尺寸大小选择外圆切割或内圆切割对晶体进行切割,切割的刀片一般为金刚石复合材料。

36.拟切割碘化铯晶体宜采用冷胶固定法固定于切割机上。为了避免晶体加工过程中因机械冲击而产生开裂或表面损伤,必须低速切割。标准的切割速度为75~400转/分钟,较佳为200转/分钟。

37.2、晶体研磨在平面磨床上进行碘化铯晶体的研磨,确保各个平面之间的平行度和垂直度满足

±

0.02的要求。

38.研磨时采用甲基硅油与w20~w14的刚玉粉混合在一起制作的悬浮液作为研磨介质。磨料中颗粒的最大尺寸不得大于颗粒平均尺寸的1.4倍,否则研磨时容易产生划痕。

39.3、晶体抛光将低粘度的甲基硅油(粘度介于350~500 cs)和颗粒度为w2~w5的刚玉粉按照甲基硅油:刚玉粉= 80:20(质量比)的比例混合均匀配置成悬浮液作为抛光介质。

40.采用硬质硅酸盐玻璃为磨盘,表面覆盖以薄型丝绸为抛光布,在抛光盘上均匀喷洒抛光介质,匀速转动抛光盘对碘化铯晶体的表面进行抛光。

41.抛光介质中悬浮颗粒的粒度应小于研磨介质中悬浮颗粒的粒度。

42.4、晶体清洗在完成晶面研磨与粗抛光之间,以及研磨、粗抛光和细抛光之间,须用航空煤油对晶体表面进行清洗,以确保晶体表面没有残存粗颗粒磨料粉。

43.抛光结束后的晶体表面须用四乙氧基硅烷进行清洗,从而在晶体表面形成一层厚度很薄的憎水性保护膜,隔断晶体表面与空气的直接接触,避免潮湿空气对晶体表面的溶蚀。

44.最终的抛光界面清洗作业是在湿度小于50%的干燥环境里进行。

45.实施例一(1)使用x射线晶体定向仪对掺铊碘化铯晶体(csi:tl)进行定向。根据布拉格方程2dsinθ=λ (d为晶面间距,λ为x射线的波长,θ为衍射角),在衍射角2θ = 27.59

°

方向出现强衍射峰的晶面即为碘化铯晶体的(110)面。使用外圆切割机从掺铊碘化铯晶体毛坯中切割出φ66

×

62毫米圆柱状掺铊碘化铯晶体,确保圆柱的长轴与圆柱底面垂直。

46.(2)用低粘度的甲基硅油作为溶液介质,磨料采用w20的刚玉粉,溶液介质与磨料的重量配比为甲基硅油:刚玉粉=80:20,混合均匀后制成的悬浮液均匀地撒在磨盘上,将晶体的表面置于硬质磨盘上进行研磨,磨盘转速为20~40转/分钟。

47.(3)研磨结束后,以不含抛光粉的甲基硅油为介质对研磨之后的晶面进行清洗,确保表面上没有残留w20的刚玉粉。

48.(4)以甲基硅油与粒径为w3的刚玉微粉按照70:30的比例(质量比)混合均匀,形成的悬浮液作为抛光介质。

49.(5)以硬质玻璃为磨盘,覆盖以薄型丝绸为抛光布,将抛光介质喷洒于抛光布上面。

50.(6)将步骤(3)中清洗干净的碘化铯晶体表面置于抛光布上,调节磨盘转速为20~40转/分钟,对晶体的表面进行抛光。

51.(7)抛光结束后的晶体表面用四乙氧基硅烷进行清洗,在晶体表面形成一层厚度很薄的憎水性保护膜,隔断晶体表面与空气的直接接触,避免潮湿空气对晶体表面的溶蚀。

52.对比例一(1)用外圆切割机从掺铊碘化铯晶体毛坯中切割出φ66

×

62毫米圆柱状掺铊碘化铯晶体,确保圆柱的长轴与圆柱底面垂直。

53.(2)在平面磨床上对切割出的圆柱状掺铊碘化铯晶体的圆柱面进行磨砂,采用w14的刚玉粉对底面进行细磨,磨盘转速为20~40转/分钟。

54.性能测试实施例一获得的抛光界面如图1所示。对比例一获得的界面如图2所示。进一步地,用分光光度仪分别测试实施例一和对比例一两种方法所获得的晶体的透光率,如图3所示,其中曲线a对应实施例一,曲线b对应对比例一。结果表明,实施例一得到的晶体的透光率显著高于对比例一,在550nm处,透光率从50%提高到70%。进一步地,以放射性同位素

137

cs所发射的662kev伽马射线为激发源,分别测试实施例一和对比例一所得晶体的多道能谱,如图4所示,其中曲线a对应实施例一,曲线b对应对比例一。结果表明,在662kev伽马射线激发下的能量分辨率从10.2%提高到9.0%。同时晶体在空气环境下的抗潮解性也得到显著提高。

55.实施例二(1)用x射线定向仪对纯碘化铯晶体毛坯进行定向,根据布拉格方程2dsinθ=λ (d为晶面间距,λ为x射线的波长,θ为衍射角),在衍射角2θ = 27.59

°

方向出现强衍射峰的晶面即为纯碘化铯晶体的(110)面,选择(110)晶面作为出光面。

56.(2)用外圆切割机从坩埚下降法生长的纯碘化铯晶体毛坯中切割出30

×

30

×

200毫米长方柱状纯碘化铯晶体,长轴与正方形底面垂直。并且确保抛光之后200毫米方向的公差是

±

0.1毫米,30毫米方向的公差是

±

0.05毫米。

57.(3)采用w14(颗粒度14μm)的刚玉粉和粘度为400 cs的甲基硅油经过均匀混合所形成的悬浮液为研磨介质,在平面磨床上对30

×

30

×

200毫米纯碘化铯晶体的6个平面进行研磨,磨盘转速控制在20~40转/分。

58.(4)研磨后的晶体表面用航空煤油进行清洗,以清除残留在晶体表面的抛光粉。

59.(5)用粘度为400 cs的甲基硅油作为溶液介质,以w2.5(颗粒度为2.5μm)的刚玉微粉为磨料,溶液介质与刚玉微粉之间按照甲基硅油:刚玉粉= 80:20(质量比)的比例混合均匀制备成悬浮液,将该悬浮液喷洒于软质磨盘上,将30

×

30

×

200毫米长方柱状纯碘化铯晶体的六个平面(2个30

×

30毫米的端面,4个30

×

200毫米的大面)先后置于覆盖有薄型丝绸抛光布的磨盘上,磨盘转速控制在20~40转/分,依次对碘化铯晶体的六个表面进行抛光。

60.(6)抛光后的晶体表面用四乙氧基硅烷进行清洗,在晶体表面形成一层厚度很薄的憎水性保护膜,隔断晶体表面与空气的直接接触。所得晶体如图5所示。

61.性能测试用聚四氟乙烯(又称特氟龙)高反射膜包覆30

×

30

×

200毫米纯碘化铯晶体,仅留

一个30

×

30毫米的端面裸露出来,与光电倍增管耦合,然后以

137

cs所发射的662kev伽马射线为激发源,时间门宽200ns,沿晶体长轴方向每间隔25毫米测试一幅伽马射线多道能谱图,结果如图6所示(图中e.r.表示能量分辨率,数字越小表明分辨率越好)。读出7个点所对应能谱图的全能峰的能量分辨率,求得其平均能量分辨率为35.2%。在同等条件下对具有相似尺寸的来自乌克兰科学院闪烁材料研究所的纯碘化铯晶体进行能量分辨率测试,结果如图7所示,求得其平均能量分辨率为41%。

62.经过比较,乌克兰科学院闪烁材料研究所的纯碘化铯晶体采用了含超级分散剂的抛光介质,使晶体的光输出与激发能量之间的非均匀性参数达到7%,相应地,平均能量分辨率达到41%,本实施例通过定晶面抛光并配合以特制的悬浮液,在对抛光细节进行了一定优化的情况下,得到的纯碘化铯晶体的平均能量分辨率达到更优的35.2%。

63.以上实施方式是示例性的,其目的是说明本发明的技术构思及特点,以便熟悉此领域技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。