1.本发明涉及一种倍尺的确定方法,特别是一种轧钢剪切最佳倍尺的确定方法,属于轧钢技术领域。

背景技术:

2.由于连铸结晶器铜管磨损程度不同,多机多流生产,每根钢坯的重量不能实现完全一致;轧钢在正常生产时,不同规格和定尺螺纹钢使用相同重量钢坯,产生的非定尺也不同,一支钢坯,去除加热炉烧损、飞剪切头切尾、冷剪剪切短头等,剩余就是成材;成材钢筋根据总长度,通过倍尺飞剪剪切后,按照规定长度整齐抛钢至冷床。螺纹钢成品包固定支数和长度,由于非定尺长度不同,以及首刀、倍尺、尾刀长度不同,造成冷剪机剪切的每一刀螺纹钢支数不同,并且存在非定尺混杂在内,输送到精整冷床,需要人工将非定尺挑拣出,并且要使用机器或人工进行点支数,需要企业投入大量的人力,造成经济浪费。如果能够实现首刀、倍尺长度一致,尾刀刚好较倍尺多出一个非定尺长度,可以实现非定尺和定尺分离,以及大平托脱出支数和成品包支数相同,冷剪机剪切一次即为一个成品包,精轧无需点支数和非定尺挑拣,实现无人化操作。因此有必要设计一种新的方法来确定一个最佳倍尺长度。

技术实现要素:

3.本发明所要解决的技术问题是提供一种轧钢剪切最佳倍尺的确定方法,解决尾刀长度长于倍尺一个非定尺长度的问题和首刀、倍尺长度一致的问题。

4.为解决上述技术问题,本发明所采用的技术方案是:一种轧钢剪切最佳倍尺的确定方法,其特征在于包含以下步骤:s1、根据钢坯重量计算不同规格、定尺的成品长度a;s2、计算成品长度a/定尺长度b的值m;s3、求取值m的所有因数q,并将所有因数从小到大进行排列得到q0、q1、

…

、qn;s4、根据因数q*定尺长度b计算得到倍尺长度s;s5、根据步骤s4计算得到所有倍尺长度并按照从大到小的顺序进行排列sn、s

n-1

、

…

、s1,若sm《l《s

m 1

,则sm为最终的倍尺和首刀长度;s6、倍尺长度sm对应的因数为qm,倍尺剪剪切次数p=m/q

m-1;s7、将倍尺长度sm和倍尺剪剪切次数p录入系统控制轧钢剪切。

5.进一步地,所述步骤s1具体为:钢坯米重、钢的密度和钢坯的坯长为已知值,则可以计算到钢坯的卢纶坯重,根据对应的定尺长度,并根据轧钢线的氧化烧损千分之三、轧区飞剪切废重量、实际米重计算得到成品长度a。

6.进一步地,所述步骤s2中,值m的整数部分不能为质数,当值m的整数部分为质数时,调整钢坯的成品长度a,直至值m的整数部分不为质数为止。

7.进一步地,所述钢坯的成品长度a的调整通过调整轧钢参数来实现。

8.进一步地,所述步骤s3具体为:先对值m进行分解质因数,然后根据分解得到的质因数得到所有的因数q,并将得到的所有的因数q从小到大进行排列得到q0、q1、

…

、qn。

9.进一步地,所述步骤s5具体为:根据步骤s4计算得到所有倍尺长度并按照从大到小的顺序进行排列sn、s

n-1

、

…

、s1,将所有倍尺长度从大到小逐一与冷床长度l对比,当sn》l时,继续计算sn-1,当sn-1》l时,继续计算sn-2,重复上述计算对比过程,直至当sm《l《s

m 1

时,则sm为最终的倍尺和首刀长度。

10.进一步地,对值m分解质因数得到的所有质因数从小到大进行排列,按照质因数的数量多少以及选择的顺序确定由大到小的因数的计算顺序,没计算得到一个因数时即计算出对应的倍尺长度s,并将该s值与冷床长度l进行对比,当确定倍尺长度sm时即停止计算。

11.本发明与现有技术相比,具有以下优点和效果:1、本发明的轧钢剪切最佳倍尺的确定方法可以实现不同规格定尺螺纹钢生产,非定尺长度可以精准控制,提升成材率;2、本发明实现了首刀、倍尺长度一致,尾刀刚好较倍尺多出一个非定尺长度,可以实现非定尺和定尺分离;并且大平托脱出支数和成品包支数相同,冷剪机剪切一次即为一个成品包,精轧无需点支数和非定尺挑拣,实现无人化操作,无需人工或机器进行点数,提升生产节奏和减少岗位人数。

附图说明

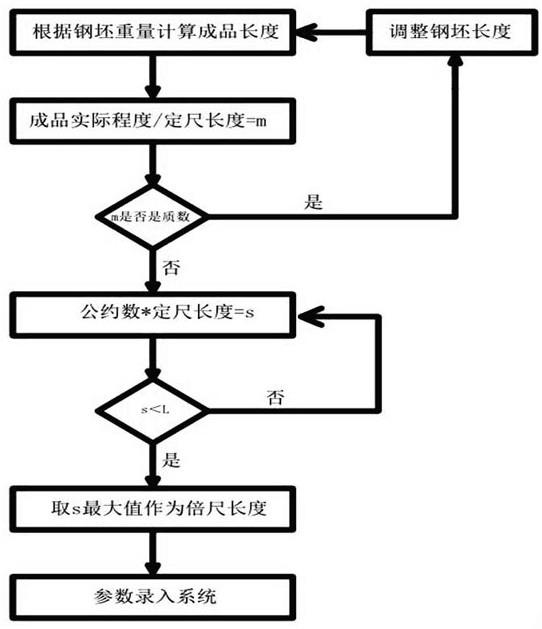

12.图1是本发明的轧钢剪切最佳倍尺的确定方法的流程图。

13.图2是本发明的实施例1的钢坯成品长度推算表。

14.图3是本发明的实施例1的倍尺长度确定表。

15.图4是本发明的实施例2的钢坯成品长度推算表。

16.图5是本发明的实施例2的倍尺长度确定表。

具体实施方式

17.为了详细阐述本发明为达到预定技术目的而所采取的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清晰、完整地描述,显然,所描述的实施例仅仅是本发明的部分实施例,而不是全部的实施例,并且,在不付出创造性劳动的前提下,本发明的实施例中的技术手段或技术特征可以替换,下面将参考附图并结合实施例来详细说明本发明。

18.如图1所示,本发明的一种轧钢剪切最佳倍尺的确定方法,其特征在于包含以下步骤:s1、根据钢坯重量计算不同规格、定尺的成品长度a;钢坯米重、钢的密度和钢坯的坯长为已知值,则可以计算到钢坯的卢纶坯重,根据对应的定尺长度,并根据轧钢线的氧化烧损千分之三、轧区飞剪切废重量、实际米重计算得到成品长度a。

19.s2、计算成品长度a/定尺长度b的值m;值m的整数部分不能为质数,当值m的整数部分为质数时,调整钢坯的成品长度a,直至值m的整数部分不为质数为止。钢坯的成品长度a的调整通过调整轧钢参数来实现。

20.s3、先对值m进行分解质因数,然后根据分解得到的质因数得到所有的因数q,并将

得到的所有的因数q从小到大进行排列得到q0、q1、

…

、qn。

21.s4、根据因数q*定尺长度b计算得到倍尺长度s,s=q*b;s5、根据步骤s4计算得到所有倍尺长度并按照从大到小的顺序进行排列sn、s

n-1

、

…

、s1,若sm《l《s

m 1

,则sm为最终的倍尺和首刀长度。

22.具体地,根据步骤s4计算得到所有倍尺长度并按照从大到小的顺序进行排列sn、s

n-1

、

…

、s1,将所有倍尺长度从大到小逐一与冷床长度l对比,当sn》l时,继续计算sn-1,当sn-1》l时,继续计算sn-2,重复上述计算对比过程,直至当sm《l《s

m 1

时,则sm为最终的倍尺和首刀长度。

23.s6、倍尺长度sm对应的因数为qm,倍尺剪剪切次数p=m/q

m-1;s7、将倍尺长度sm和倍尺剪剪切次数p录入系统控制轧钢剪切。

24.上述计算过程中,为了减少计算的步骤,对值m分解质因数得到的所有质因数从小到大进行排列,按照质因数的数量多少以及选择的顺序确定由大到小的因数的计算顺序,没计算得到一个因数时即计算出对应的倍尺长度s,并将该s值与冷床长度l进行对比,当确定倍尺长度sm时即停止计算。

25.下面通过具体实施例对本发明进一步进行说明。

26.实施例1:一种轧钢剪切最佳倍尺的确定方法,用于φ16mm*4切分工艺,12米定尺为例,包括以下步骤:s1、如图2所示,根据钢坯重量计算不同规格、定尺的成品长度。

27.s2、计算成品实际长度/定尺长度的值m,543.06/12=45.255,整数部分为45。

28.s3、对45进行分解质因数,得到相对应因数3,3,5。

29.s4、s=12*3*5=180>132,重新进行计算,s=12*3*3=108<132;s5、s值最大为108;s6、如图3所示,取108为倍尺和首刀长度,倍尺剪剪切次数为5-1=4次。

30.实施例2:一种轧钢剪切最佳倍尺的确定方法,用于φ18mm*3切分工艺,12米定尺为例,包括以下步骤:s1、如图4所示,根据钢坯重量计算不同规格、定尺的成品长度。

31.s2、计算成品实际长度/定尺长度的值m,572.02/12=47.669,整数部分为47;s3、对45进行分解质因数,47为质数,调整钢坯长度;579.24/12=48.27,整数部位为48,48不是质数;分解质因数得到相对应因数2,2,2,2,3;s4、s=12*2*2*2*3=288>132,重新进行计算,s=12*2*2*2*2=192<132,重新计算s=12*3*2*2=144>132,重新计算s=12*2*2*2=96<132;s5、s值最大为96;s6、如图5所示,取96为倍尺和首刀长度,倍尺剪剪切次数为6-1=5次。

32.由上述实施例可以看出,最终的尾刀的长度只比倍尺多出一个很小的非定尺长度,大大提高了成材率。

33.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人

员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质,在本发明的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。