1.本发明涉及塔筒焊接设备的技术领域,尤其是指塔筒环缝焊接质量的在线监测方法。

背景技术:

2.目前焊道质量需人工进行线下测量,对发现的问题是事后处理,耗时影响生产效率,且无法实现数据实时采集和信息化管理,焊工不能进行可视化管控,及时调整参数;

3.对目前塔筒制造行业现状进行调研,焊缝外观质量检测目前还没有实现在线检测,仅仅只是焊接过程实现了激光追踪功能,但未进行系统化功能提升,实现在线对焊缝质量进行检测及数字化管理。

技术实现要素:

4.本发明的目的是提供塔筒环缝焊接质量的在线监测方法,其具有对焊缝质量进行检测和数字化管理的效果。

5.本发明的上述发明目的是通过以下技术方案得以实现的:

6.塔筒环缝焊接质量的在线监测方法,包括以下步骤:

7.首先,通过工业平板电脑远程控制plc网关;

8.其次,通过plc网关控制电机驱动滑动调节钮,所述滑动调节钮包括焊枪上下调节模组和焊枪左右调节模组,以实现焊接喷枪的上下左右滑动;

9.然后,在焊接喷枪前设置前激光传感器,通过前激光传感器在左右滑动的过程中进行焊前焊缝宽度、深度以及错边量进行检测追踪,所述错边量等于最高处相对于最深处的差;

10.最后,在焊接喷枪后方安装一个后激光传感器,通过驱动后激光传感器左右滑动实现焊后焊缝宽度、余高、错边量进行自动检测。

11.优选的,然后plc网关开设i/o接口,实现i/o接口与声光报警器连接,对声光报警器设定好报警参数值,设定好的参数通过数据转化与后激光传感器检测到的数据进行对比,如果发现数据误差超过设定允许偏差范围,则系统自动报警,且设备自动停止焊接并结合声光报警,操作人员现场确认后方可复位继续焊接,系统显示屏讲异常点及焊接过程图形化显示,对激光自动检测结果及时反馈操作人员,及时调整焊接参数,及时纠偏。

12.优选的,当检测传感器检测到焊道偏离时,在设定容差范围内可自动进行调整。

13.优选的,后激光传感器实时抓获焊点特征数据及检测数据,并将数据存储于excel表中,同时依据焊点特征数据自动生成焊缝2d模型和3d模型;

14.所述2d模型为后激光传感器左右移动所形成特征数据,所述3d模型为以后激光传感器上下移动的2d模型的集合。

15.优选的,在工业平板电脑内安装mes系统,通过mes系统的数据采集功能,实现过程数据可视化管理及在线管理。

16.综上所述,本发明的有益效果:

17.实现环缝焊接质量的在线监测,通过激光实时对焊道情况进行扫描,获取当前焊道状态参数,通过系统解析及处理实时动态显示焊缝宽度、高度、错边量等尺寸参数,便于焊工及时调整焊接参数以控制焊缝成型,结合激光特性,可实现多种搭接方式、多层多道、多层单道等焊接形式的检测,可满足现场多种工况的应用。

附图说明

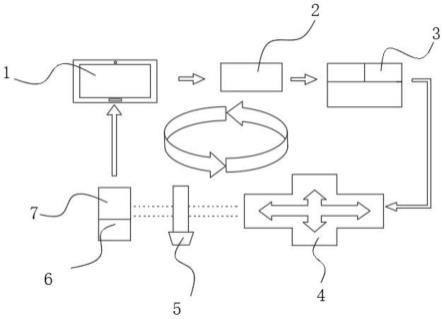

18.图1为本发明的正面结构示意图;

19.图2为本发明的喷枪安装结构示意图。

20.图中标识分别为,1、工业平板电脑;2、plc网关;3、电机;4、滑动调节钮;5、焊接喷枪;6、前激光传感器;7、后激光传感器。

具体实施方式

21.为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。以下结合附图对本发明进行详细的描述。

22.以下结合附图对本发明作进一步详细说明。

23.参见图1到图2,塔筒环缝焊接质量的在线监测方法,包括以下步骤:

24.首先,通过工业平板电脑1远程控制plc网关2;

25.其次,通过plc网关2控制电机3驱动滑动调节钮4,所述滑动调节钮4包括焊枪上下调节模组和焊枪左右调节模组,以实现焊接喷枪5的上下左右滑动;

26.然后,在焊接喷枪5前设置前激光传感器6,通过前激光传感器6在左右滑动的过程中进行焊前焊缝宽度、深度以及错边量进行检测追踪,所述错边量等于最高处相对于最深处的差;

27.最后,在焊接喷枪5后方安装一个后激光传感器7,通过驱动后激光传感器7左右滑动实现焊后焊缝宽度、余高、错边量进行自动检测。

28.工作原理:实现环缝焊接质量的在线监测,通过激光实时对焊道情况进行扫描,获取当前焊道状态参数,通过系统解析及处理实时动态显示焊缝宽度、高度、错边量等尺寸参数,便于焊工及时调整焊接参数以控制焊缝成型,结合激光特性,可实现多种搭接方式、多层多道、多层单道等焊接形式的检测,可满足现场多种工况的应用。

29.然后plc网关2开设i/o接口,实现i/o接口与声光报警器连接,对声光报警器设定好报警参数值,设定好的参数通过数据转化与后激光传感器7检测到的数据进行对比,如果发现数据误差超过设定允许偏差范围,则系统自动报警,且设备自动停止焊接并结合声光报警,操作人员现场确认后方可复位继续焊接,系统显示屏讲异常点及焊接过程图形化显示,对激光自动检测结果及时反馈操作人员,及时调整焊接参数,及时纠偏。

30.当后激光传感器7检测到焊道偏离时,在设定容差范围内可自动进行调整,采用这样的结构,系统显示屏将异常点及焊接过程以图形化显示,清楚直观展现焊接过程状态,便于焊工实时掌握焊接质量及异常位置,同时系统具备焊道自动纠偏功能,当系统检测到焊道偏离时,在设定容差范围内可自动进行调整,及时、准确发现过程异常并进行处理,以提升焊接质量。

31.后激光传感器7实时抓获焊点特征数据及检测数据,并将数据存储于excel表中,采用这样的结构便于质量数据的追溯及焊接数据分析,同时依据焊点特征数据自动生成焊缝2d模型和3d模型;

32.所述2d模型为后激光传感器7左右移动所形成特征数据,所述3d模型为以后激光传感器7上下移动的2d模型的集合,采用这样的结构便于快速获取焊缝质量状态。

33.在工业平板电脑1内安装mes系统,通过mes系统的数据采集功能,实现过程数据可视化管理及在线管理,通过与mes系统进行互联互通,实现数据可视化,可输出焊缝质量过程数据及数据分析报告,统进行工艺参数的测量,减少人员测量及纸版记录,减少检验的工作量,同时减少检验员漏检。

34.以上所述,仅是本发明较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明以较佳实施例公开如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围内。

技术特征:

1.塔筒环缝焊接质量的在线监测方法,其特征在于:包括以下步骤:首先,通过工业平板电脑(1)远程控制plc网关(2);其次,通过plc网关(2)控制电机(3)驱动滑动调节钮(4),所述滑动调节钮(4)包括焊枪上下调节模组和焊枪左右调节模组,以实现焊接喷枪(5)的上下左右滑动;然后,在焊接喷枪(5)前设置前激光传感器(6),通过前激光传感器(6)在左右滑动的过程中进行焊前焊缝宽度、深度以及错边量进行检测追踪,所述错边量等于最高处相对于最深处的差;最后,在焊接喷枪(5)后方安装一个后激光传感器(7),通过驱动后激光传感器(7)左右滑动实现焊后焊缝宽度、余高、错边量进行自动检测。2.根据权利要求1所述塔筒环缝焊接质量的在线监测方法,其特征在于:然后plc网关(2)开设i/o接口,实现i/o接口与声光报警器连接,对声光报警器设定好报警参数值,设定好的参数通过数据转化与后激光传感器(7)检测到的数据进行对比,如果发现数据误差超过设定允许偏差范围,则系统自动报警,且设备自动停止焊接并结合声光报警,操作人员现场确认后方可复位继续焊接,系统显示屏讲异常点及焊接过程图形化显示,对激光自动检测结果及时反馈操作人员,及时调整焊接参数,及时纠偏。3.根据权利要求2所述塔筒环缝焊接质量的在线监测方法,其特征在于:当检测传感器(7)检测到焊道偏离时,在设定容差范围内可自动进行调整。4.根据权利要求3所述塔筒环缝焊接质量的在线监测方法,其特征在于:后激光传感器(7)实时抓获焊点特征数据及检测数据,并将数据存储于excel表中,同时依据焊点特征数据自动生成焊缝2d模型和3d模型;所述2d模型为后激光传感器(7)左右移动所形成特征数据,所述3d模型为以后激光传感器(7)上下移动的2d模型的集合。5.根据权利要求4所述塔筒环缝焊接质量的在线监测方法,其特征在于:在工业平板电脑(1)内安装mes系统,通过mes系统的数据采集功能,实现过程数据可视化管理及在线管理。

技术总结

本发明涉及塔筒环缝焊接质量的在线监测方法,包括以下步骤,首先,通过工业平板电脑远程控制PLC网关;其次,通过PLC网关控制电机驱动滑动调节钮,以实现焊接喷枪的上下左右滑动;然后,在焊接喷枪前设置前激光传感器,通过前激光传感器在左右滑动的过程中进行焊前焊缝宽度、深度以及错边量进行检测追踪,所述错边量等于最高处相对于最深处的差;最后,在焊接喷枪后方安装一个后激光传感器,通过驱动后激光传感器左右滑动实现焊后焊缝宽度、余高、错边量进行自动检测,本发明具有对焊缝质量进行检测和数字化管理的技术效果。行检测和数字化管理的技术效果。行检测和数字化管理的技术效果。

技术研发人员:王孝德 高成旺 李操 潘永锐

受保护的技术使用者:内蒙古特变电工能源装备有限公司

技术研发日:2022.06.24

技术公布日:2022/9/13

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。