一种tini形状记忆合金丝与不锈钢连接的焊接工艺方法

技术领域

1.本发明涉及材料加工领域,尤其涉及一种tini形状记忆合金丝与不锈钢连接的焊接工艺方法。

背景技术:

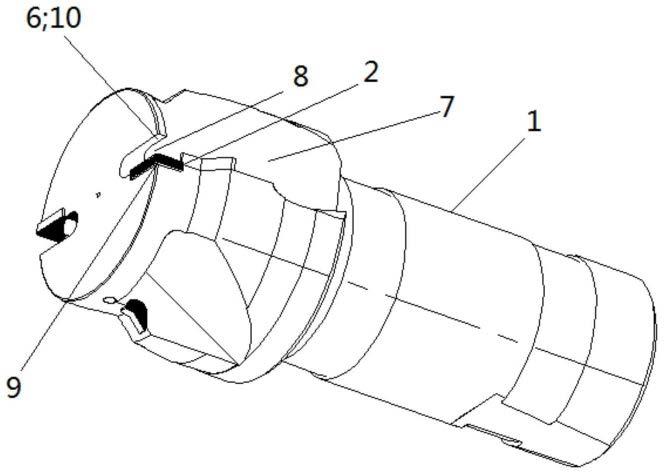

2.形状记忆合金(shape memory alloy,sma)是一种新型的功能材料。它具有特殊的形状记忆效应(shape memory effect,sme)和超弹性(superelasticity,se),较高的强度、抗腐蚀性和良好的生物兼容性。其中,tini形状记忆合金是形状记忆合金中研究得最全面、记忆性能最好、实用性最强的合金材料,被认为是最好的生物材料之一,在生物医药领域已经得到了广泛的应用。

3.目前,国内外学者研究工作主要集中在tini形状记忆合金同质材料连接性的研究,并取得了一定的进展,但有关tini形状记忆合金与其它材料连接的研究报道很少,尤其与不锈钢连接的研究报道更少。由于不锈钢与tini形状记忆合金均为常用的生物医用金属材料,具有各自的性能特点,如果能利用一种工艺把tini形状记忆合金与不锈钢连接起来,充分发挥tini合金的形状记忆功能和超弹性以及不锈钢高强度、高韧性的特点,那么它将在工程和生物医学等领域得到极为广泛的应用。

4.tini形状记忆合金丝与不锈钢连接形成的食管网状支架(如图1所示,连接方式如图2所示,可以设定合金丝直径0.2mm,不锈钢管套直径0.4mm),支撑力柔和、弹性可调、生物相容性好、其弹性记忆功能可使它在人体内保持良好的支撑弹力,为食管癌患者解决了进食问题,使患者的生存质量得到了很大的提高。

5.现有技术存在的不足:tini形状记忆合金焊接时,除了要求具有一定的力学性能外,还必须保证形状记忆功能达到所需要求。tini形状记忆合金丝与不锈钢焊接时,高温下ti与n、o、h有较强的亲和力,且不锈钢中的fe元素cr元素会与ti发生反应生成脆性金属间化合物tife2、ticr2等,这些都会使焊接接头处形成脆性化合物,影响焊接接头的力学性能(抗拉强度)和形状记忆效应。同时当产品规格小时,比如直径小于1mm时,无法准确定位。

技术实现要素:

6.本发明的目的在于提供一种适合于小型(比如1mm以下的产品)可靠的焊接工艺方法,改善tini形状记忆合金丝与不锈钢的连接接头的抗拉强度和焊接接头表面形貌。不仅使焊接接头具有较好的力学性能且不改变tini合金丝的记忆效果,并且保证焊接接头表面形貌良好,从而提高tini形状记忆合金丝与不锈钢连接形成的食管网状支架在医疗领域使用的安全性和可靠性。

7.为实现上述目的,本发明提供一种tini形状记忆合金丝与不锈钢连接的焊接工艺方法,其特征在于,包括如下步骤:

8.s1,清洗tini形状记忆合金丝,以去除tini形状记忆合金丝表面的油污及氧化层;

9.s2,将清洗后的tini形状记忆合金丝分别从不锈钢管两端送入,焊点的位置在距

离不锈钢两端的位置;

10.s3,进行焊接,焊接电极材料为氧化铝铜,焊接全过程在惰性气体的保护下进行,

11.当控制模式为恒流控制时,焊接参数为预压时间10-20ms,预压压力100-150n;第一点焊接时间10-15ms,第一点焊接电流400-450a,第二点焊接时间15-20ms;第二点焊接电流450-500a,焊接压力50-100n;焊后保持时间10-20ms,保持压力100-150n;其中如果两个焊点的焊接时间不一致:第一点焊接时间10-15ms,第二点焊接时间15-20ms,那么焊接电流保持一致为400-450a;如果两个焊点的焊接电流不同,第一点焊接电流为400-450a,第二点焊接电流为450-500a,那么焊接时间保持一致为15-20ms;

12.当控制模式为自适应控制时,焊接参数为预压时间10-20ms,预压压力100-150n;焊接时间8-10ms,焊接电流350-400a,焊接压力100-150n;焊后保持时间10-20ms,保持压力100-150n。

13.进一步,所述s1步骤中清洗的方法为:先将tini形状记忆合金丝放入王水中清洗,再将tini形状记忆合金丝放入丙酮中超声清洗后于空气中干燥。

14.进一步,所述s2步骤中,将清洗后的tini形状记忆合金丝分别从不锈钢管两端送入0.8-1.2mm,焊点的位置在距离不锈钢两端的0.3-0.8mm处。

15.进一步,所述s2步骤中,将清洗后的tini形状记忆合金丝分别从不锈钢管两端送入1mm,焊点的位置在距离不锈钢两端的0.5mm处。

16.进一步,tini形状记忆合金丝与不锈钢连接形成的是食管网状支架。

17.本发明提出了电阻点焊的方法,相比于常被报道的激光焊,这是一种非熔化焊方法,在焊接过程中可以尽可能的避免液相的产生。本发明不需要使用高温熔化助剂,因为采用助剂的液相扩散要实现焊接,其耗时较长,不利于大批量生产和提高工作效率,同时能耗也高导致生产生产成本高。

18.本发明所用的焊接电极材料为氧化铝铜,它具有较高的强度和硬度,出色的高温性能,良好的导电性,且在抗粘性上具有一定的优势。

19.本发明是焊接工艺方法的确定,通过焊接工艺参数之间的相互协调,具体地,焊接电流与焊接时间、焊接压力之间的相互配合。

20.本发明指出在材料焊接之前需要对tini合金丝的表面氧化物及油污进行清洗,以保证接头质量稳定(防止焊接接头产生气孔、夹渣,并且焊接材料表面的氧化层会使电流受到较大的阻碍,过厚的氧化物甚至会使电流不能导通)。

21.本发明指出焊接全过程在惰性气体(比如氦气,氩气等)的保护下进行,以防止n2,h2,o2渗透到焊缝区,降低接头性能。

22.本发明所用的焊接预压压力为100-150n,预压时间为10-20ms,目的是使焊件间严密接触,稳定焊接区的电阻。

23.本发明所用的焊接压力为50-100n,焊接压力过大会使焊接接头表面变形过大。若焊接压力过小,焊接过程中易产生飞溅,焊后接头强度值较低。

24.关于两个焊点的位置:在实验阶段,位置可以有一个粗略的变化,但是不锈钢管两端的tini合金丝应该尽可能的送入到不锈钢管中间位置,这可以使得焊接的位置也更靠近不锈钢管中间位置。如果焊点的位置太靠近不锈钢管端部,焊接时温度非常高,大量的热会传导到不锈钢管外部的tini合金丝上面,这可能会改变不锈钢管外部的tini合金丝的力学

性能。电阻点焊时,如果焊接的两点距离过近,在焊接第二点时会出现分流现象,所以在焊接第二个点时,需要适当提高电流大小或者延长焊接时间。

25.本发明所用的焊接电流为300-500a,焊接电流过大时,无法控制焊接过程中飞溅的产生,以及焊接材料表面变形严重且有毛刺生成,产品将无法用于人体内部。焊接电流过小,焊接接头处的强度值偏低。

26.本发明所用的焊接时间为10-20ms,焊接时间过长,热输入过大可能使材料发生相变,影响合金的记忆性能(对焊接后的材料施加力致使发生弯曲,力撤销后,形状立即恢复到原始状态,不会有明显的滞后现象,否则合金的记忆效应被破坏)。其次,热输入过大会破坏焊接表面质量,且带来更多的能量损失。焊接时间过短,焊接产生的热量不足,焊接接头处强度值较低。

27.本发明所用的焊后保持压力为100-150n,压力保持时间为10-20ms,这可以保证熔化金属在电极压力作用下冷却结晶。

28.本发明在焊接时为了减小分流对第二焊点强度的影响,对于同一试样的不同两个焊点采用了不同的焊接参数输入,或者是采用自适应控制模式。

29.本发明所述的焊接自适应控制模式,是指在恒流模式下输入焊接工艺参数,得到一条较好的焊接位移曲线,保存此焊接位移曲线到机头控制软件中,然后打开自适应控制模式,随后的焊接位移曲线将以先前保存的位移曲线为参考,并自动调节焊接参数,以至于之后的焊接位移曲线能够无限逼近先前保存的焊接位移曲线。在研发过程中,发明人发现自适应模式下的焊接压力低于100n,焊接时间少于8s,焊接电流低于350a时,得到的焊点强度值远低于20n。当焊接压力大于150n,焊接时间大于10s,焊接电流大于400a时,焊接过程中位移的变化及其不稳定,不能满足作为参考曲线的标准。

附图说明

30.图1是tini形状记忆合金丝与不锈钢连接形成的食管网状支架图。

31.图2是图1的连接方式示意图。

32.图3是本发明方法的实施例1所得产品的外观形貌图。

33.图4是实施例2所得试样的外观形貌图。

34.图5是实施例3所得试样的外观形貌图。

35.图6是实施例4所得试样的外观形貌图。

36.图7是实施例5所得试样的外观形貌图。

37.图8是实施例6所得试样的外观形貌图。

38.图9是实施例7所得试样的外观形貌图。

39.图10是实施例8所得试样的外观形貌图。

40.图11是实施例9所得试样的外观形貌图。

41.图12是对比例1所得试样的外观形貌图。

42.图13是对比例2所得试样的外观形貌图。

43.图14是对比例3所得试样的外观形貌图。

44.图15是对比例4所得试样的外观形貌图。

45.图16是对比例5所得试样的外观形貌图。

46.图17是对比例6所得试样的外观形貌图。

47.注:图中的箭头表示焊点位置。图中圆圈内表示可清晰看到毛刺。

具体实施方式

48.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

49.以下实施例所用的原材料ti-ni形状记忆合金丝满足gb/t39989-2021要求。

50.一种tini形状记忆合金丝与不锈钢连接的焊接工艺方法,结合图2的结构示意图。

51.s1,试样准备:将tini形状记忆合金丝放入(v(hcl):v(hno3)=3:1)的混合溶液中清洗,然后将tini形状记忆合金丝放入丙酮中超声清洗五分钟,并在空气中干燥,以去除丝材表面的油污及氧化层。

52.s2,将清洗后的tini形状记忆合金丝插入不锈钢管中,参照附图2。焊点1和焊点2的位置:

53.比如具体的:清洗后的tini形状记忆合金丝的直径是0.2mm,不锈钢管直径是0.4mm,所以合金丝能够插入到不锈钢管中。不锈钢管长3mm,清洗后的tini形状记忆合金丝分别从不锈钢管两端送入1mm,焊点的位置在距离不锈钢两端0.5mm的距离。

54.s3,进行焊接:

55.①

焊接参数:焊接电极材料为氧化铝铜,焊接全过程在惰性气体的保护下进行,预压时间10-20ms,预压压力100-150n;焊接压力:100-150n,焊接时间:8-10ms,焊接电流:350-400a;焊后保持时间20ms,保持压力100n。

56.②

控制模式:自适应控制模式;

57.或者:

58.s3,进行焊接:

59.①

焊接参数:焊接参数为预压时间10-20ms,预压压力100-150n;第一点焊接时间10-15ms,第一点焊接电流400-450a,第二点焊接时间15-20ms;第二点焊接电流450-500a,焊接压力50-100n;焊后保持时间10-20ms,保持压力100-150n;其中如果两个焊点的焊接时间不一致:第一点焊接时间10-15ms,第二点焊接时间15-20ms,那么焊接电流保持一致为400-450a;如果两个焊点的焊接电流不同,第一点焊接电流为400-450a,第二点焊接电流为450-500a,那么焊接时间保持一致为15-20ms;

60.②

控制模式:恒流控制模式。

61.实验后使用拉力计进行拉力强度测试,使用视觉显微镜观察产品的外观质量,使用破坏性试验检测产品的抗折弯能力。

62.实施例1:

63.结合图2的结构示意图。

64.s1,试样准备:将tini形状记忆合金丝放入(v(hcl):v(hno3)=3:1)的混合溶液中清洗,然后将tini形状记忆合金丝放入丙酮中超声清洗五分钟,并在空气中干燥,以去除丝

材表面的油污及氧化层。

65.s2,将清洗后的tini形状记忆合金丝插入不锈钢管中,参照附图2。焊点1和焊点2的位置:

66.比如具体的:清洗后的tini形状记忆合金丝的直径是0.2mm,不锈钢管直径是0.4mm,所以合金丝能够插入到不锈钢管中。不锈钢管长3mm,清洗后的tini形状记忆合金丝分别从不锈钢管两端送入1mm,焊点的位置在距离不锈钢两端0.5mm的距离。

67.s3,进行焊接:

68.①

焊接参数:焊接电极材料为氧化铝铜,焊接全过程在惰性气体的保护下进行,预压时间10-20ms,预压压力100-150n;焊接压力:100-150n焊接时间:8-10ms,焊接电流:350-400a;焊后保持时间20ms,保持压力100n。

69.②

控制模式:自适应控制模式;

70.或者:

71.s3,进行焊接:

72.①

焊接参数:焊接参数为预压时间10-20ms,预压压力100-150n;第一点焊接时间10-15ms,第一点焊接电流400-450a,第二点焊接时间15-20ms;第二点焊接电流450-500a,焊接压力50-100n;焊后保持时间10-20ms,保持压力100-150n;其中如果两个焊点的焊接时间不一致:第一点焊接时间10-15ms,第二点焊接时间15-20ms,那么焊接电流保持一致为400-450a;如果两个焊点的焊接电流不同,第一点焊接电流为400-450a,第二点焊接电流为450-500a,那么焊接时间保持一致为15-20ms。

73.②

控制模式:恒流控制模式。

74.实验后使用拉力计进行拉力强度测试,使用视觉显微镜观察产品的外观质量,使用破坏性试验检测产品的抗折弯能力。

75.具体参数见表1,结果见表2和图3。图中的箭头表示焊点位置。

76.实施例2:

77.制备方法见实施例1,参数见表1,结果见表2和图4。图中的箭头表示焊点位置。

78.实施例3:

79.制备方法见实施例1,参数见表1,结果见表2和图5。图中的箭头表示焊点位置。

80.实施例4:

81.制备方法见实施例1,参数见表1,结果见表2和图6。图中的箭头表示焊点位置。

82.实施例5:

83.制备方法见实施例1,参数见表1,结果见表2和图7。图中的箭头表示焊点位置。

84.实施例6:

85.制备方法见实施例1,参数见表1,结果见表2和图8。图中的箭头表示焊点位置。

86.实施例7:

87.制备方法见实施例1,参数见表1,结果见表2和图9。图中的箭头表示焊点位置。

88.实施例8:

89.制备方法见实施例1,参数见表1,结果见表2和图10。图中的箭头表示焊点位置。

90.实施例9:

91.制备方法见实施例1,参数见表1,结果见表2和图11。图中的箭头表示焊点位置。

92.对比例1:

93.制备方法见实施例1,参数见表1,结果见表2和图12。图中的箭头表示焊点位置。

94.对比例2:

95.制备方法见实施例1,参数见表1,结果见表2和图13。图中圆圈内可清晰看到毛刺。

96.对比例3:

97.制备方法见实施例1,参数见表1,结果见表2和图14。图中圆圈内可清晰看到毛刺。

98.对比例4:

99.制备方法见实施例1,参数见表1,结果见表2和图15。图中的箭头表示焊点位置。

100.对比例5:

101.制备方法见实施例1,参数见表1,结果见表2和图16。图中圆圈内可清晰看到毛刺。

102.对比例6:

103.制备方法见实施例1,参数见表1,结果见表2和图17。图中圆圈内可清晰看到毛刺。

104.表1实施例及对比例的制备参数表

[0105][0106][0107]

表2实施例及对比例的检测结果表

[0108]

[0109][0110]

从表1和表2的结果可以看出,实施例1-9制备得到的产品有较高的拉力强度,抗折弯能力良好,且表面质量也较好。而对比例1-6中,表面质量满足要求,但是拉力强度值不够;或者拉力强度值大于了20n,但是表面质量较差(有毛刺产生,这是绝对不被允许的,因为该产品是用于人体内部的医疗产品,或者变形较大)。

[0111]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。