1.本发明属于钢铁冶金技术领域,尤其涉及一种低碳免退火钢转炉终点碳控制方法。

背景技术:

2.目前市场上4.8级以下强度级别的家电、家具螺钉或异形件产品采用低碳钢生产,加工过程需进行退火处理,加工成本高。目前针对低碳钢转炉终点碳稳定控制的相关公开技术有:cn110468335a,公开了一种低碳钢碳含量稳定控制的冶炼方法:转炉:转炉加入炼钢原料冶炼,全程底吹氩搅拌,控制出钢[c]0.01~0.03%,出钢温度1630~1660℃,出钢1/4时随钢流依次加入脱氧剂、低碳合金和渣料,出钢过程采用滑板挡渣操作;(2)lf精炼:采用铝粒、硅铁粉渣面脱氧,确保精炼时间≥35分钟,待成分、温度调整后进行吹氩操作,软吹时使用钢包覆盖剂,软吹后确保合适的调包温度;(3)连铸:全程保护浇铸得成品钢。

[0003]

但是,在lf精炼炉方坯连铸工艺路线生产免退火低碳钢的主要难点在于转炉终点碳控制不稳定,终点炉内钢水的成份均匀性差。稳定低碳钢转炉终点碳控制的方法通常有1.优化转炉底吹模式,2.优化留渣与过程加料模式,3.优化冶炼枪位与供氧模式,4.结合烟气分析,加强终点提枪控制,以上低碳钢转炉终点碳控制的部分方法在国内多个钢厂有所实践,效果明显。因此转炉终点碳的稳定控制工艺,是生产免退火低碳钢的技术核心。要降低加工成本,则需要将低碳钢成品碳含量控制在0.055%以下,实现加工过程中免退火处理,常规生产中要控制如此低的成品碳,需采用rh真空处理,单炉生产周期较长。另外,免退火低碳钢xm06ba终点碳控制不稳定,且终点成份均匀性差,导致精炼成品c≥0.056%,降级改判事故频发。

技术实现要素:

[0004]

针对以上现有技术存在的不足之处,本发明提供了一种低碳免退火钢转炉终点碳控制方法。

[0005]

一种低碳免退火钢转炉终点碳控制方法,包括步骤(1)转炉:转炉加入炼钢原料冶炼,全程底吹氩搅拌,调整转炉底吹透气砖布置,根据转炉吹炼氧步控制转炉底吹流量,调整冶炼留渣与过程加料模式,控制出钢,调整终点拉碳枪位与供氧模式,结合烟气分析成份,确定终点提枪关氧点;步骤(2)lf精炼:采用铝粒、硅铁粉渣面脱氧,控制精炼时间,待成分、温度调整后使用纯钙铝线进行钙处理,调整软吹时间,促进夹杂物上浮;步骤(3)连铸:全程保护浇铸得成品钢,调整中包保温工艺;

[0006]

其特征在于:

[0007]

所述步骤(1)所述调整转炉底吹透气砖分布与底吹供气模式为:将转炉6个底吹元件每侧3个呈偏心三角形分布;控制冶炼氧步转炉的底吹流量;

[0008]

所述步骤(1)所述调整留渣与过程加料模式为:出钢结束后采取一次溅渣模式,炉渣溅干后倒渣至170

°

,留渣量2t;控制冶炼过程石灰;

[0009]

所述步骤(1)所述调整终点拉碳枪位与供氧模式为:终点拉碳枪位较正常枪位降低至0.8m,供氧流量提高至30000nm3/h;

[0010]

所述步骤(1)所述结合烟气分析确定终点提枪控制为:当终点当烟气中co含量降低至5%以下时提枪,可稳定控制终点碳在0.03%~0.04%。

[0011]

所述步骤(2)所述纯钙铝线钙处理工艺为:开机第一炉喂入450~500米,连浇每炉300~350米。

[0012]

所述步骤(3)所述中包保温工艺为:先加低碳低硅覆盖剂,再加高性能覆盖剂,在每个烘烤孔覆盖石棉布,保持浇注过程中,中包浇注区和冲击区黑面操作。

[0013]

进一步,所述步骤(1)中控制冶炼氧步转炉的底吹流量具体为,冶炼氧步0~70%转炉底吹流量控制在550nm3/h,冶炼氧步71%~100%转炉底吹流量控制在650nm3/h。

[0014]

进一步,所述步骤(1)中控制冶炼过程石灰具体为,轻烧白云石加入量控制在2000~2200kg,石灰石控制在1500kg。

[0015]

进一步,所述步骤(2)中所述纯钙铝线钙处理工艺,确保开机钙铝比≥0.12,连浇钙铝比≥0.09。

[0016]

本发明可以实现一种低碳免退火钢转炉终点碳控制方法,生产出的免退火低碳钢精炼成品碳含量控制在0.055%以下的比例由原80%提高至99%。

附图说明

[0017]

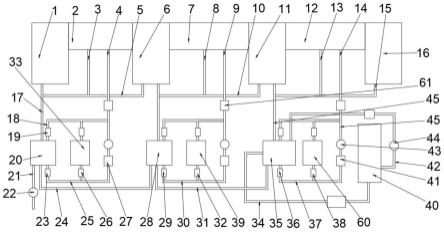

图1为本发明的工艺流程图;

[0018]

图2为本发明的转炉成品碳含量控制效果图。

具体实施方式

[0019]

下面结合附图和实施例对本发明进一步说明。

[0020]

实施例

[0021]

一种低碳免退火钢转炉终点碳控制方法,包括步骤(1)步骤(1)转炉:转炉加入炼钢原料冶炼,全程底吹氩搅拌,调整转炉底吹透气砖布置,根据转炉吹炼氧步控制转炉底吹流量,调整冶炼留渣与过程加料模式,控制出钢;调整转炉底吹透气砖分布与底吹供气模式,将转炉6个底吹元件每侧3个呈偏心三角形分布;控制冶炼氧步转炉的低吹流量;冶炼氧步0~70%转炉底吹流量控制在550nm3/h,冶炼氧步71%~100%转炉底吹流量控制在650nm3/h;调整留渣与过程加料模式,出钢结束后采取一次溅渣模式,炉渣溅干后倒渣至170

°

,留渣量2t;控制冶炼过程石灰;轻烧白云石加入量控制在2000~2200kg,石灰石控制在1500kg;调整终点拉碳枪位与供氧模式;调整终点拉碳枪位与供氧模式,终点拉碳枪位较正常枪位降低至0.8m,供氧流量提高至30000nm3/h;结合烟气分析成份,确定终点提枪关氧点;当终点当烟气中co含量降低至5%以下时提枪,可稳定控制终点碳在0.03%~0.04%;步骤(2)lf精炼:采用铝粒、硅铁粉渣面脱氧,控制精炼时间,待成分、温度调整后使用纯钙铝线进行钙处理,开机第一炉喂入450~500米,连浇每炉300~350米;确保开机钙铝比≥0.12,连浇钙铝比≥0.09;步骤(3)连铸:全程保护浇铸得成品钢,调整中包保温工艺,先加低碳低硅覆盖剂,再加高性能覆盖剂,要求在每个烘烤孔覆盖石棉布,保持浇注过程中,中包浇注区和冲击区黑面操作。

[0022]

本发明可以实现一种低碳免退火钢转炉终点碳控制方法,生产出的免退火低碳钢精炼成品碳含量控制在0.055%以下的比例由原80%提高至99%,其效果如图2所示,转炉成品碳含量控制(单位:0.01%)都在0.055%以下。

[0023]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

技术特征:

1.一种低碳免退火钢转炉终点碳控制方法,包括步骤(1)转炉:转炉加入炼钢原料冶炼,全程底吹氩搅拌,调整转炉底吹透气砖布置,根据转炉吹炼氧步控制转炉底吹流量,调整冶炼留渣与过程加料模式,控制出钢,调整终点拉碳枪位与供氧模式,结合烟气分析成份,确定终点提枪关氧点;步骤(2)lf精炼:采用铝粒、硅铁粉渣面脱氧,控制精炼时间,待成分、温度调整后使用纯钙铝线进行钙处理,调整软吹时间,促进夹杂物上浮;步骤(3)连铸:全程保护浇铸得成品钢,调整中包保温工艺;其特征在于:所述步骤(1)所述调整转炉底吹透气砖分布与底吹供气模式为:将转炉6个底吹元件每侧3个呈偏心三角形分布;控制冶炼氧步转炉的底吹流量;所述步骤(1)所述调整留渣与过程加料模式为:出钢结束后采取一次溅渣模式,炉渣溅干后倒渣至170

°

,留渣量2t;控制冶炼过程石灰;所述步骤(1)所述调整终点拉碳枪位与供氧模式为:终点拉碳枪位较正常枪位降低至0.8m,供氧流量提高至30000nm3/h;所述步骤(1)所述结合烟气分析确定终点提枪控制为:当终点当烟气中co含量降低至5%以下时提枪,可稳定控制终点碳在0.03%~0.04%;所述步骤(2)所述纯钙铝线钙处理工艺为:开机第一炉喂入450~500米,连浇每炉300~350米;所述步骤(3)所述中包保温工艺为:先加低碳低硅覆盖剂,再加高性能覆盖剂,要求在每个烘烤孔覆盖石棉布,保持浇注过程中,中包浇注区和冲击区黑面操作。2.如权利要求1所述的一种低碳免退火钢转炉终点碳控制方法,其特征在于:所述步骤(1)中控制冶炼氧步转炉的低吹流量具体为,冶炼氧步0~70%转炉底吹流量控制在550nm3/h,冶炼氧步71%~100%转炉底吹流量控制在650nm3/h。3.如权利要求1所述的一种低碳免退火钢转炉终点碳控制方法,其特征在于:所述步骤(1)中控制冶炼过程石灰具体为,轻烧白云石加入量控制在2000~2200kg,石灰石控制在1500kg。4.如权利要求1所述的一种低碳免退火钢转炉终点碳控制方法,其特征在于:所述步骤(2)中所述纯钙铝线钙处理工艺中,确保开机钙铝比≥0.12,连浇钙铝比≥0.09。

技术总结

本发明提供一种低碳免退火钢转炉终点碳控制方法,包括所述步骤(1)调整转炉底吹透气砖分布与底吹供气模式,所述步骤(1)调整留渣、过程加料、终点拉碳枪位与供氧模式,所述步骤(2)调整钙处理模式,所述步骤(3)中包保温工艺。生产出的免退火低碳钢精炼成品碳含量控制在0.055%以下的比例由原80%提高至99%。在0.055%以下的比例由原80%提高至99%。在0.055%以下的比例由原80%提高至99%。

技术研发人员:李洪根 于国庆

受保护的技术使用者:福建省三钢(集团)有限责任公司

技术研发日:2022.06.20

技术公布日:2022/9/13

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。