1.本发明涉及一种微型窄薄金属键合金带及其一体化制备方法,产品主要用于集成电路或晶体管芯片管芯与引线框架连接的关键引线材料,属有色金属压延加工领域。

背景技术:

2.键合丝/扁线是用于集成电路或晶体管芯片管芯与引线框架连接的关键引线材料。近年来随着半导体行业的迅速发展,集成电路的集成化程度越来越高,电路板厚度越来越小,器件上的电极数越来越多,电极间距越来越窄,封装密度也相应变得越来越小,而键合丝/扁线为半导体中的重要配件,常作为微电子封装用内引线,是集成电路和半导体部件的重要基础材料。现有的键合扁线生产步骤繁琐,加工性能不好,成材率偏低;同类产品种类规格少、性能指标偏低;产品一致性、批量稳定性差;产品规模小、供货不及时、标准不统一。因此急需新的键合扁线制备以及包装方形式来满足电子半导体行业自动化封装的需要。

3.传统的扁线制备方法主要为异型模拉拔法和带材纵剪法。异型模拉拔法与圆丝生产工艺类似,采用孔型为矩形的异型拉丝模进行拉拔。这种方式只能生产低宽厚比的扁线,容易造成合金丝变形不均甚至断裂,无法生产高精度和表面质量的产品。目前在国内最普遍的方法为带材纵剪法。该工艺使用纵剪机组剪裁大宽度的带材,获得宽度最小为3mm左右的窄带。带材纵剪工艺加工难度小,大宽度情况下加工成本低,但随着宽度的减小,排刀的数量和成本迅速增加,以致实际上无法生产宽度低于2mm的特窄丝。而且裁切走刀过程中的横向张力极其容易造成镰刀弯和丝材扭折现象,使产品不合格。包装方式必须使用盘装,无法通过横向缠绕获得大盘重。

4.相较于传统扁线的制备方式和包装形式,键合扁线一体化制备,具有明显的优势,严格的生产工艺,避免了以上两种工艺的缺陷,解决了自动化封接面临的一道难题,该制备包装方法已经实现自动化和机械化。并逐步得到广泛的推广和应用。

技术实现要素:

5.本发明的主要目的在于提供一种键合金带,该材料可用于集成电路系统,成分均匀,尺寸精准,机械性能和耐腐蚀性能优良。

6.本发明微型窄薄金属键合金带突破了封装尺寸的限制,实现了小功率器件封装中键合工艺的性能优势,微型窄薄金属键合金带提供了近乎完美的技术替代,比现有的键合质量、工艺能力以及技术要求更具吸引力,因此,研究微型窄薄金属键合金带是解决芯片小型化必须解决的一个关键技术,一根键合金带是相同金属圆丝的几倍的通电能力,目前根据市场的需求,逐渐向小间距的技术发展,键合圆丝的通电能力远远满足不了小间距的通电需求。

7.本发明的另一个目的在于提供一种键合金带一体化制备方法,该制备方法可以提高键合金带生产效率,提高成品洁净度,满足自动化设备的需求,保证键合金带在制备、包

装、运输、使用过程中不会受到污染。同时该方法一体化制备键合金带成品全部采用机械化,利于大批量规模生产。

8.本发明的又一目的是提供了所述键合金带的应用。

9.为实现上述目的,本发明采用以下技术方案:

10.一种微型窄薄金属键合金带,该材料由以下金属元素组成:ag:10

×

10-4

~20

×

10-4

wt%,cu:10

×

10-4

~15

×

10-4

wt%,pb:1

×

10-4

wt%~5

×

10-4

wt%,sb:10

×

10-4

wt%~15

×

10-4

wt%,bi:3

×

10-4

wt%~10

×

10-4

wt%,be:10

×

10-4

wt%~20

×

10-4

wt%,fe:1

×

10-4

wt%~5

×

10-4

wt%,ca:1

×

10-4

wt%~7

×

10-4

wt%,mg:1

×

10-4

wt%~3

×

10-4

wt%,余量为au,即au的含量≥99.99wt%。

11.优选地,所述键合金带的组成为:ag:10

×

10-4

~15

×

10-4

wt%,cu:10

×

10-4

~12

×

10-4

wt%,pb:1

×

10-4

~3

×

10-4

wt%,sb:10

×

10-4

~12

×

10-4

wt%,bi:4

×

10-4

~7

×

10-4

wt%,be:15

×

10-4

~20

×

10-4

wt%,fe:1

×

10-4

~3

×

10-4

wt%,ca:1

×

10-4

~5

×

10-4

wt%,mg:2

×

10-4

~3

×

10-4

wt%,余量为au。

12.优选地,所述的键合金带的成品厚度尺寸为12μm~50μm,宽度尺寸为50μm~2000μm,宽厚比为4~60。相比常见的键合圆丝,微型窄薄金属键合金带这种形态在散热性、焊接接触面积、抗疲劳度、硬度控制等方面都具有独特的优势。

13.为实现上述目的,本发明采用以下技术方案:

14.一种微型窄薄金属键合金带的制备方法,采用键合金带精密成型、在线退火、在线复绕一体化制备,包括如下步骤:

15.(1)备料:以金作为原料;银、铜、铅、锑、铋、铍、铁、钙和镁作为掺杂料;

16.(2)线坯制备:将备好的原料和掺杂料,按照成分质量百分比计算,称量后,放入连续铸造炉中,采用中频感应熔炼,金属全熔后连续铸造为棒状铸锭;

17.(3)圆丝拉拔:将线坯进行多道次拉拔精密加工,拉拔至轧制所需丝径尺寸,该尺寸的截面积为金带成品尺寸截面积的0.94~1.05倍;单道次加工变形率为5~15%;

18.(4)精密成型:将拉拔成形后的丝进行精密成型,经在线尺寸实时监测反馈,在线实时纠正尺寸精度,确保成品尺寸稳定可控,最终一次性精密成型;

19.(5)在线热处理:精密成型的键合金带经导轮进入在线退火设备,根据成品性能通过调节退火速度、退火电流和/或电压,然后经过干燥,制得洁净、无污染的键合金带;

20.(6)密排复绕:尺寸精确、性能合适的键合金带通过导轮进行收线密排复绕,获得成品键合金带。

21.步骤(1)中,选择纯度为99.999wt%金,纯度为99.5wt%的铍珠,纯度为99.99wt%的银、铜、铅、锑、铋、铁、钙和镁。

22.步骤(2)中,键合金带的质量百分比优选为:ag:10

×

10-4

~15

×

10-4

wt%,cu:10

×

10-4

~12

×

10-4

wt%,pb:1

×

10-4

~3

×

10-4

wt%,sb:10

×

10-4

~12

×

10-4

wt%,bi:4

×

10-4

~7

×

10-4

wt%,be:15

×

10-4

~20

×

10-4

wt%,fe:1

×

10-4

~3

×

10-4

wt%,ca:1

×

10-4

~5

×

10-4

wt%,mg:2

×

10-4

~3

×

10-4

wt%,余量为au。

23.步骤(2)中,采用真空中频感应炉进行中频感应熔炼,采用水平连续铸造机进行连续铸造。所述熔炼的温度为1000℃~1100℃,拉铸速度为5~20mm/s。

24.步骤(3)中,采用油箱拉丝机进行圆丝拉拔,选用聚晶模具和水基油性拉拔液作为

工装和辅料。圆丝拉拔多道次加工过程中,单道次加工变形率为5~15%。

25.步骤(3)中,拉拔液应选择含有自润滑颗粒的水基油性拉拔液,其中添加有自润滑颗粒,以保证润滑效果。

26.步骤(4)中,采用压延机进行精密成型。

27.步骤(5)中,一次精密成形的键合金带采用在线电阻退火,退火速度为0.5~2mm/s。电流:1a-5a,电压:3v-6v。采用的退火液为水基油性拉拔液,其中添加有自润滑颗粒,以保证润滑效果。

28.步骤(6)中,采用扁线压延机进行密排复绕,扁线压延机中设有尺寸在线实时监测反馈控制装置,键合金带密排复绕过程中会自动精确计算米数,单轴长度偏差范围为0~2%,到米数自动换轴。

29.步骤(4)、(5)、(6)中,键合金带制备前、后收放线均需合适的张力,张力为30~200cn。键合金带一体化制备过程中,压延、在线退火、复绕的速度为0.5m/s~2m/s。

30.本发明制备的微型窄薄金属键合金带可应用于集成电路系统的制备中,主要用于微波集成电路或晶体管芯片管芯与引线框架连接。

31.本发明对键合金带进行成分设计,本发明通过在键合金带中掺杂元素对材料的微观组织、综合性能、服役性能协同控制。通过掺杂be元素细化晶粒、提高再结晶温度,强化金,增强金带的拉断力。ca元素的存在使得该金带的强度和杨氏模量得到提高。ag、cu、pb、fe等两个以上元素组合带来的加合增效作用使得金带的延展性能大大提升。

32.本发明的键合金带具有强度高,焊接接触面积小的优点,有效满足半导体行业对键合金带的需要;并且制备过程有效提高了键合金带表面洁净度,保证了最终产品的使用效果。键合金带一体化制备有利于产品尺寸的一致性,以及性能的均匀性、稳定性,同时优化工艺流程,提高产品成材率,使得成品率高达99%,节省了大量时间与成本。

33.本发明的优点:

34.1.本发明对键合金带进行成分设计,有利于金带细化晶粒、提高再结晶温度,强化金,增强金带的力学性能。

35.2.本发明的键合金带实现一次成型、在线退火、在线复绕一体化制备,实现自动化、批量化规模生产。满足混合集成电路等半导体行业领域全自动化封接要求。

36.3.本发明具有尺寸在线实时监测反馈控制、自动精确计算米数,到米数自动换轴,可满足自动化大规模生产需求,有利于生产数据采集和自动化工程应用。

37.4.本发明的键合扁线成品表面洁净无污染、无明显划痕裂纹。显微镜下检查,表面无超过5%的刻痕、划痕、裂纹、凸起、凹坑、弯折等缺陷。

附图说明

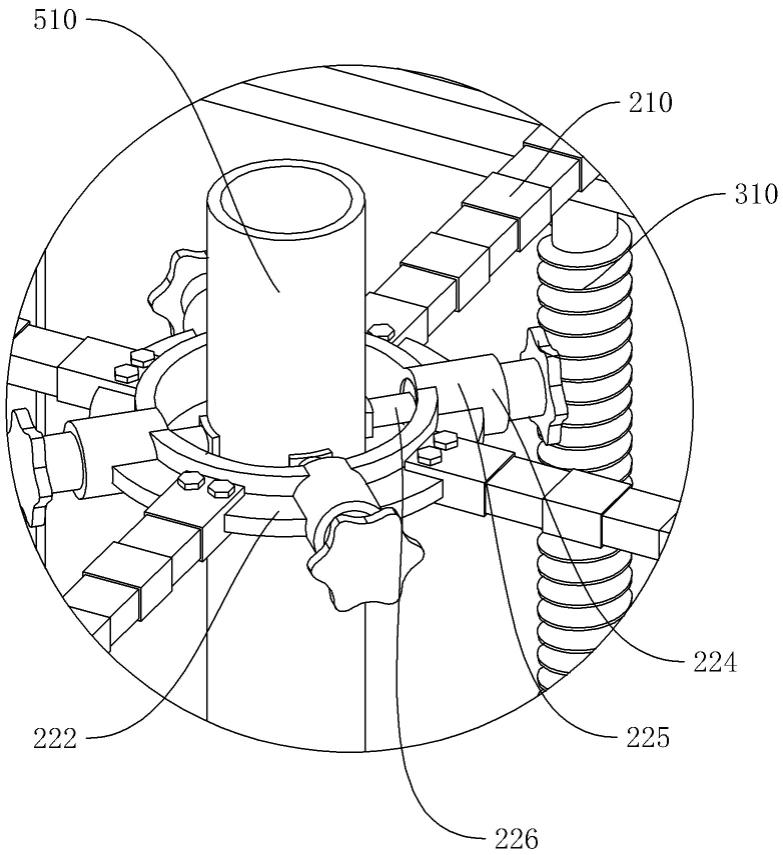

38.图1为键合金带精密成型、在线退火、复绕一体化制备示意图。

具体实施方式

39.本发明的微型窄薄金属键合金带是指截面近似圆角矩形的异形金属金带,以au为主要成分,掺杂适量的ag、cu、pb、sb、bi、be、fe、ca和mg,键合金带厚度从12μm至50μm,宽度一般从50μm至2000μm,其宽厚比从4:1至60:1不等,形似带状的微型窄薄键合金带。

40.本发明微型窄薄金属键合金带的制备方式为连续加工的同时连续退火,主要包括线坯的制备—丝材多道次精密加工—金带材精密成型—在线热处理—金带密排复绕—包装,如图1所示为键合金带精密成型、在线退火、复绕一体化制备的示意图,键合金带在加工成形过程中自动测量、调整尺寸,精确把握尺寸精度,产品一致性得到保证。

41.下面将结合具体制备的实施例对本发明键合金带及其制备方法作进一步描述。

42.以下实施例中键合金带是通过以下方法制备得到的,具体包括以下步骤:

43.步骤1:原材料选用

44.选择纯度99.999wt%金、纯度99.5wt%的铍珠、纯度99.99wt%的银、铜、铅、锑、铋、铁、钙、镁。

45.按照各组分的质量百分比称取原料,总重量按0.5kg~0.7kg配料。

46.步骤2:连续铸造

47.1)设备:真空中频感应炉、水平连续铸造机;

48.2)配料:将原料和掺杂料按照成分配比计算好,放入连续铸造炉的石墨坩埚中;

49.3)采用中频感应熔炼,加热温度:1000℃~1100℃;

50.4)金属全熔后连续铸造为棒状铸锭,拉铸速度:5~20mm/s;

51.5)模具尺寸:直径8~16mm的棒模。

52.6)操作:将材料放入坩埚后,开始升温,升温过程应缓慢进行,功率阶梯上升,不得直接调至大功率。精炼5~15分钟后,开始拉铸。

53.步骤3:圆丝拉拔

54.1)设备:油箱拉丝机;

55.2)操作:铸棒直接进入圆丝拉拔工序。选用聚晶模具和水基油性拉拔液作为工装和辅料。采用圆丝多道次拉拔,拉拔成品上轴。单道次加工变形率为5~15%。拉拔至轧制所需丝径尺寸,该尺寸时的截面积为金带成品尺寸截面积的0.94~1.05倍。

56.步骤4:精密成型

57.1)设备:高精度压延机;

58.2)操作:将拉拔成品轴放到张力放线端,通过压延设备、测量工具以及热处理工序后,最后收在张力收线端,保证两侧合适的张力。张力为30~200cn。压延、在线退火、复绕的速度为0.5~2m/s。在线电阻退火是通过单根线材通电流时发热这一原理来实现键合金带退火。电流:1a-5a,电压:3v-6v。拉拔液、退火液为含有自润滑颗粒的水基油性拉拔液,其中添加有自润滑颗粒。

59.步骤5:热处理

60.1)设备:在线电阻退火装置;

61.2)操作:将精密成型的金带根据导轮顺序依次穿过电阻轮以及在线退火区域并绕到收线端。退火速度为0.5~2mm/s,退火电流:1a-5a,电压:3v-6v。然后经过清洗、干燥,获得成轴的键合金丝。

62.步骤6:密排复绕

63.1)设备:扁线压延机;

64.2)操作:将压延、退火后的成品收在张力收线端,进行收线密排复绕,复绕的速度为20m/min~70m/min。键合金带密排复绕过程中会自动精确计算米数,单轴长度偏差范围

为0~2%,到米数自动换轴。

65.实施例1:制备≠0.0125mm

×

0.050mm键合金带

66.设计炉量为680g。

67.分别称取0.00816g的ag,0.00748g的cu,0.00136g的pb,0.00816g的sb,0.00408g的bi,0.00884的be,0.00136g的fe,0.00136g的mg,0.00272g的ca,679.95648的au。分别放入真空中频熔炼炉的石墨坩埚中,抽真空至8.0

×

10-2

pa,熔炼温度为1050℃,拉铸速度为8mm/s。铸得直径为8.0mm,长度约700mm的棒坯。

68.圆丝拉拔,单道次加工率在8.2%~11.8%之间,最终加工至丝径为0.030mm的丝材。

69.精密成型,将拉拔后的丝材进行精密成型,保证收放线两侧张力。压延、在线退火、复绕速度为1.2mm/s。在线退火电流为1.5a、电压3.5v,通过复绕最终获得厚度为0.0125mm,宽度为0.050mm的金带。最终成品尺寸,0.0125mm

×

0.050mm。

70.实施例2:制备≠0.0125mm

×

0.1mm键合金带

71.设计炉量为1065g。

72.分别称取0.01385g的ag,0.01172g的cu,0.00213g的pb,0.01172g的sb,0.00639g的bi,0.01385g的be,0.00213g的fe,0.00426g的ca,0.00213g的mg,1064.93182的au。分别放入真空中频熔炼炉的石墨坩埚中,抽真空至8.0

×

10-2

pa,熔炼温度为1050℃,拉铸速度为10mm/s。铸得直径为10.0mm,长度约700mm的棒坯。

73.圆丝拉拔工序,单道次加工率在7.1%~12.8%之间,加工至丝径0.04mm的丝材。

74.精密成型,将拉拔后的丝材进行精密成型,保证收放线两侧张力。压延、在线退火、复绕速度为1.0mm/s。在线退火电流为3.0a、电压4.0v,通过复绕最终获得厚度为0.0125mm,宽度为0.1mm的金带。最终成品尺寸,0.0125mm

×

0.1mm。

75.实施例3:制备≠0.0125mm

×

0.15mm键合金带

76.设计炉量为970g。

77.分别称取0.01164g的ag,0.01067g的cu,0.00194g的pb,0.01164g的sb,0.00582g的bi,0.01261g的be,0.00194g的fe,0.00388g的ca,0.00194g的mg,969.93792的au。分别放入真空中频熔炼炉的石墨坩埚中,抽真空至8.0

×

10-2

pa,熔炼温度为1010℃,拉铸速度为11mm/s。铸得直径为8.0mm,长度约1000mm的棒坯。

78.圆丝拉拔工序,单道次加工率在11.5%~14.8%%之间,加工至丝径0.05mm的丝材。

79.精密成型,将拉拔后的丝材进行精密成型,保证收放线两侧张力。压延、在线退火、复绕速度为0.7mm/s。在线退火电流为2.5a、电压4.0v,通过复绕最终获得厚度为0.0125mm,宽度为0.15mm的金带。最终成品尺寸,0.0125mm

×

0.1mm。

80.实施例4:制备≠0.025mm

×

0.5mm键合金带

81.设计炉量为1500g。

82.分别称取0.018g的ag,0.0165g的cu,0.003g的pb,0.018g的sb,0.009的bi,0.0195g的be,0.003g的fe,0.006g的ca,0.003g的mg,1499.904的au。分别放入真空中频熔炼炉的石墨坩埚中,抽真空至8.0

×

10-2

pa,熔炼温度为1080℃,拉铸速度为5mm/s。铸得直径为10.0mm,长度约1000mm的棒坯。

83.圆丝拉拔工序,单道次加工率在11.0%~12.5%之间,加工至丝径0.13mm的丝材。

84.精密成型,将拉拔后的丝材进行精密成型,保证收放线两侧张力。压延、在线退火、复绕速度为1.3mm/s。在线退火电流为4.0a、电压3.0v,通过复绕最终获得厚度为0.025mm,宽度为0.5mm的金带。最终成品尺寸,0.025mm

×

0.5mm。

85.实施例5:制备≠0.025mm

×

1.5mm键合金带

86.设计炉量为1100g。

87.分别称取0.0132g的ag,0.0121g的cu,0.0022g的pb,0.0132g的sb,0.0066g的bi,0.0143g的be,0.0022g的fe,0.0044g的ca,0.0022g的mg,1099.9318的au。分别放入真空中频熔炼炉的石墨坩埚中,抽真空至8.0

×

10-2

pa,熔炼温度为1050℃,拉铸速度为6mm/s。铸得直径为12.0mm,长度约700mm的棒坯。

88.圆丝拉拔工序,单道次加工率在7.1%~12.8%之间,加工至丝径0.22mm的丝材。

89.精密成型,将拉拔后的丝材进行精密成型,保证收放线两侧张力。压延、在线退火、复绕速度为1.5mm/s。在线退火电流为2.5a、电压2.5v,通过复绕最终获得厚度为0.025mm,宽度为0.15mm的金带。最终成品尺寸,0.025mm

×

1.5mm。

90.表1实施例1-5制备键合金带的测试性能

[0091][0092]

采用本方法制备的键合金带宽厚比在4~60,厚度为25~50μm。拉断力:10~1000cn,延伸率:1~10cn。实验结果可以看出,本发明制备的键合金带尺寸更窄更薄。产品成材率高,成品率高达99%,材料性能满足使用需求。

[0093]

采用本发明方法制备的微型窄薄金属键合金带可以实现精密成型、在线热处理以及后续复绕包装一体化、流程化作业,机械性能均匀,通条性,平直度好,且规格精确,并且保证成品表面洁净无污染、无明显划痕裂纹。50倍显微镜下检查,表面无超过5%的刻痕、划痕、裂纹、凸起、凹坑、弯折等缺陷。具有广泛的市场前景。该制备方法工艺自动化程度高,生产效率高,利于大批量生产。

[0094]

上述实施例中仅仅举出本发明键合扁线制备方法部分的实施例,在上述本发明的技术方案中:所述的键合扁线成品尺寸、压延速度、退火速度、复绕速度、退火电流和电压等在规定范围内可自由选择,此处不再一一列举,故以上的说明所包含的技术方案应视为例示性,而非用以限制本发明申请的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。