1.本发明涉及有色金属冶炼技术领域,具体而言,涉及一种海绵钛还原过程中自动下排料装置。

背景技术:

2.镁热还原法生产海绵钛的过程是将镁与四氯化钛加入到反应器中,进行还原反应,在还原过程中会生成副产物氯化镁,化学式为mgcl2,并需要阶段性的排除副产物。

3.目前排氯化镁的方式有三种:1、反应器底排氯化镁。2、反应器内部氯化镁排放管上排氯化镁。3、反应器内部氯化镁排放管下排氯化镁。

4.申请人在之前的提出的申请号cn201821711202.7的专利公开了一种用于下排氯化镁的排氯化镁工装,包括竖管、金属软管、盲板和充氩拔插管组成,所述竖管的底端为氯化镁排放口,竖管的顶端通过法兰ⅰ和所述盲板连接,所述充氩拔插管贯穿盲板和所述竖管连通,所述金属软管的一端通过硬质连接管和所述的竖管连通,金属软管的另一端设有法兰ⅱ,以实现排氯化镁工装和u形反应器上氯化镁排放管的对接连通。该专利虽然解决了海绵钛生产还原过程中生产中组焊排氯化镁工装、单炉单排氯化镁工装、排氯化镁工装残留氯化镁排不净的问题,使排氯化镁工装可以所有炉子通用,无需在u型反应器就位后再进行拼焊,但是排氯化镁时需要工人分别对接反应器氯化镁排放管法兰和将氯化镁排放管对接插入到氯化镁抬包中,操作复杂且在对接的过程中存在喷溅和结块的现象,存在劳动强度大和操作安全风险。

5.有鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的在于提出一种海绵钛还原过程中自动下排料装置,以解决现有技术中排氯化镁时需要工人将氯化镁排放管对接插入到氯化镁抬包中,操作复杂且在对接的过程中存在喷溅和结块的现象,存在劳动强度大和操作安全风险的问题。

7.为达到上述目的,本发明的技术方案是这样实现的:

8.一种海绵钛还原过程中自动下排料装置,所述下排料装置的一端与反应器对接;所述下排料装置的另一端与抬包对接,所述下排料装置包括氯化镁排放管,在所述氯化镁排放管上安装加热装置和电动调整装置,所述电动调整装置用于驱动所述氯化镁排放管与所述抬包对接。

9.本发明所述的一种海绵钛还原过程中自动下排料装置,第一、加热装置能够对氯化镁排放管内的氯化镁进行加热,防止氯化镁冷凝结块堵塞氯化镁排放管;第二、电动调整装置能够驱动氯化镁排放管自动对接插入到氯化镁抬包中,操作简单,大大降低了劳动强度和操作安全风险,提高了工作效率;第三、一次投入,可以反复使用。

10.进一步的,所述电动调整装置包括第一驱动装置和第二驱动装置,所述第一驱动装置、第二驱动装置相配合用于驱动所述氯化镁排放管进行上下左右方向的运动与所述抬

包对接。

11.第一驱动装置、第二驱动装置相互关联,共同作用驱动氯化镁排放管进行上下左右方向的运动与抬包对接,第一、实现了电动调整装置驱动氯化镁排放管自动对接插入到氯化镁抬包中,操作简单,大大降低了劳动强度和安全风险,第二、提高了工作效率;第三、提高了驱动装置的运行稳定性。

12.进一步的,所述第一驱动装置包括第一驱动电机和第一连接杆组件,所述第一连接杆组件的一端与所述第一驱动电机铰接,所述第一连接杆组件的另一端与所述氯化镁排放管铰接。

13.该设置便于实现电动调整装置驱动氯化镁排放管自动对接插入到氯化镁抬包中,操作简单,大大降低了劳动强度和安全风险,提高了工作效率。

14.进一步的,所述第二驱动装置包括第二驱动电机和第二连接杆组件,所述第二连接杆组件的一端与所述第二驱动电机铰接,所述第二连接杆组件的另一端与所述氯化镁排放管铰接。

15.该设置便于实现电动调整装置驱动氯化镁排放管自动对接插入到氯化镁抬包中,操作简单,大大降低了劳动强度和安全风险,提高了工作效率。

16.进一步的,所述氯化镁排放管包括上管段和下管段,所述下管段与所述上管段分离设置,所述上管段与所述反应器对接,所述下管段与所述抬包对接,所述加热装置安装在所述上管段上,所述电动调整装置安装在所述下管段上。

17.该设置第一、便于上管段与所述反应器固定连接,第二、与抬包对接时,只用驱动下管段与抬包对接即可;不需要每次与抬包对接完重新与反应器焊接对接,降低了劳动强度,提高了工作效率。

18.进一步的,在所述下管段上设置漏斗装置,所述漏斗装置设置在靠近所述上管段的一端。

19.当下管段与抬包对接时,漏斗装置可避免从上管段中流下来的氯化镁喷溅到下排料装置1的外面。

20.进一步的,在所述漏斗装置上设置对接腔,所述上管段伸入所述对接腔内。

21.该设置可避免从上管段中流下来的氯化镁喷溅到下排料装置的外面,确保从上管段中流下来的氯化镁流入对接腔内。

22.进一步的,在所述对接腔的底部设置安装孔,所述安装孔用于安装所述下管段。

23.该设置便于将漏斗装置与下管段安装在一起。

24.进一步的,在所述下管段上安装摄像装置,所述摄像装置安装在靠近所述抬包的一侧。

25.该设置便于下管段准确地插入抬包口中。

26.进一步的,所述摄像装置转动连接在下管段上。

27.该设置增大了摄像装置的监控角度和面积,进一步便于下管段准确地插入抬包口中。

28.本发明的提出一种海绵钛还原过程中自动下排料装置,相对于现有技术而言,本发明所述的一种海绵钛还原过程中自动下排料装置具有以下有益效果:

29.1)本发明所述的一种海绵钛还原过程中自动下排料装置,加热装置能够对氯化镁

排放管内的氯化镁进行加热,防止氯化镁冷凝结块堵塞氯化镁排放管。

30.2)本发明所述的一种海绵钛还原过程中自动下排料装置,电动调整装置能够驱动氯化镁排放管自动对接插入到氯化镁抬包中,操作简单,大大降低了劳动强度和操作安全风险,提高了工作效率。

31.3)本发明所述的一种海绵钛还原过程中自动下排料装置,一次投入,可以反复使用。

附图说明

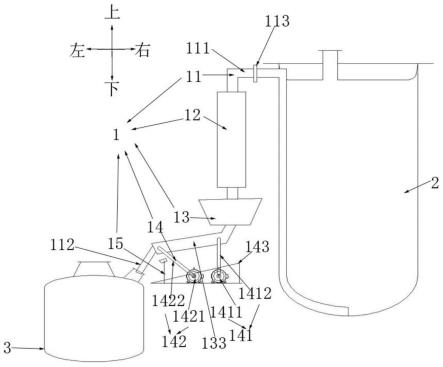

32.图1为本发明实施例所述的一种海绵钛还原过程中自动下排料装置的主视结构示意图;

33.图2为本发明实施例所述的一种海绵钛还原过程中自动下排料装置的局部剖视结构示意图。

34.附图标记说明:

35.1、下排料装置;11、氯化镁排放管;111、上管段;1111、第一管段;1112、第二管段;112、下管段;1121、第三管段;1122、第四管段;1123、第五管段;113、法兰;12、加热装置;13、漏斗装置;131、对接腔;132、安装孔;133、保温套管;14、电动调整装置;141、第一驱动装置;1411、第一驱动电机;1412、第一连接杆组件;142、第二驱动装置;1421、第二驱动电机;1422、第二连接杆组件;143、安装架;15、摄像装置;2、反应器;3、抬包。

具体实施方式

36.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。在本发明的实施例中所提到的“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

37.下面将参考附图并结合实施例来详细说明本发明。

38.实施例1

39.本实施例提出一种海绵钛还原过程中自动下排料装置,如图1所示,所述下排料装置1的一端与反应器2对接;所述下排料装置1的另一端与抬包3对接,具体的,如图1所示,所述下排料装置1的上端与反应器2对接,所述下排料装置1的下端与抬包3对接。

40.具体的,所述下排料装置1包括氯化镁排放管11,所述氯化镁排放管11用于排放氯化镁;在所述氯化镁排放管11上安装加热装置12和电动调整装置14,所述电动调整装置14用于驱动所述氯化镁排放管11与所述抬包3对接。

41.本发明所述的一种海绵钛还原过程中自动下排料装置,第一、加热装置12能够对氯化镁排放管11内的氯化镁进行加热,防止氯化镁冷凝结块堵塞氯化镁排放管11;第二、电动调整装置14能够驱动氯化镁排放管11自动对接插入到氯化镁抬包3中,操作简单,大大降低了劳动强度和操作安全风险,提高了工作效率;第三、一次投入,可以反复使用。

42.具体的,如图1所示,所述电动调整装置14包括第一驱动装置141和第二驱动装置142,所述第一驱动装置141、第二驱动装置142相配合用于驱动所述氯化镁排放管11进行上下左右方向的运动与所述抬包3对接。所述第一驱动装置141、第二驱动装置142间隔设置。

43.第一驱动装置141、第二驱动装置142相互关联,共同作用驱动氯化镁排放管11进行上下左右方向的运动与抬包3对接,第一、实现了电动调整装置14驱动氯化镁排放管11自动对接插入到氯化镁抬包3中,操作简单,大大降低了劳动强度和安全风险,第二、提高了工作效率;第三、提高了驱动装置的运行稳定性。

44.具体的,如图1所示,所述第一驱动装置141、第二驱动装置142安装在安装架143上。所述第一驱动装置141、第二驱动装置142间隔安装所述安装架143上。该设置进一步提高了驱动装置的运行稳定性。

45.具体的,如图1所示,所述第一驱动装置141包括第一驱动电机1411和第一连接杆组件1412,所述第一连接杆组件1412的一端与所述第一驱动电机1411铰接,所述第一连接杆组件1412的另一端与所述氯化镁排放管11铰接。

46.该设置便于实现电动调整装置14驱动氯化镁排放管11自动对接插入到氯化镁抬包3中,操作简单,大大降低了劳动强度和安全风险,提高了工作效率。

47.具体的,如图1所示,所述第二驱动装置142包括第二驱动电机1421和第二连接杆组件1422,所述第二连接杆组件1422的一端与所述第二驱动电机1421铰接,所述第二连接杆组件1422的另一端与所述氯化镁排放管11铰接。

48.该设置便于实现电动调整装置14驱动氯化镁排放管11自动对接插入到氯化镁抬包3中,操作简单,大大降低了劳动强度和安全风险,提高了工作效率。

49.具体的,如图1所示,所述第一连接杆组件1412的另一端与所述下管段112铰接,所述第二连接杆组件1422的另一端与所述下管段112铰接,所述第一连接杆组件1412、所述第二连接杆组件1422在所述下管段112上间隔设置。

50.该设置便于实现电动调整装置14驱动氯化镁排放管11自动对接插入到氯化镁抬包3中,操作简单,大大降低了劳动强度和安全风险,提高了工作效率。

51.具体的,如图1所示,所述氯化镁排放管11包括上管段111和下管段112,所述上管段111与所述反应器2对接,所述下管段112与所述抬包3对接。

52.具体的,如图2所示,所述下管段112与所述上管段111分离设置,所述电动调整装置14安装在所述下管段112上,所述电动调整装置14用于驱动所述下管段112与所述抬包3对接。

53.该设置第一、便于上管段111与所述反应器2固定连接,第二、与抬包3对接时,只用驱动下管段112与抬包3对接即可;不需要每次与抬包3对接完重新与反应器2焊接对接,降低了劳动强度,提高了工作效率。

54.具体的,如图2所示,所述上管段111包括第一管段1111和第二管段1112,所述第一管段1111与所述第二管段1112垂直设置。

55.该设置降低了氯化镁的流动阻力,减少结块的发生,还可避免氯化镁喷溅到下排料装置1的外面,便于氯化镁顺利流向抬包3。

56.具体的,如图2所示,所述下管段112包括第三管段1121、第四管段1122和第五管段1123。所述第三管段1121与所述第二管段1112之间的夹角α满足:30

°

<α<45

°

。该设置降低

了氯化镁的流动阻力,减少结块的发生,还可避免氯化镁喷溅到下排料装置1的外面,便于氯化镁顺利流向抬包3所述第四管段1122与所述第三管段1121之间的夹角为β满足:45

°

<β<60

°

。该设置降低了氯化镁的流动阻力和结块,便于氯化镁顺利流向抬包3。所述第五管段1123与所述第三管段1121与平行设置。该设置降低了氯化镁的流动阻力和结块,便于氯化镁顺利流向抬包3。

57.具体的,如图1所示,所述加热装置12安装在所述上管段111上。加热装置12的设置对上管段111内的氯化镁进行加热,防止氯化镁冷凝结块堵塞氯化镁排放管11。

58.更具体的,如图1所示,所述加热装置12安装在所述上管段111的周侧。所述加热装置12为现有技术,所述加热装置12的具体结构和原理在此不一一赘述。

59.具体的,如图1和图2所示,在所述下管段112上设置漏斗装置13,所述漏斗装置13设置在靠近所述上管段111的一端。

60.当下管段112与抬包3对接时,漏斗装置13可避免从上管段111中流下来的氯化镁喷溅到下排料装置1的外面。

61.具体的,如图2所示,在所述漏斗装置13上设置对接腔131,所述上管段111伸入所述对接腔131内。

62.该设置可避免从上管段111中流下来的氯化镁喷溅到下排料装置1的外面,确保从上管段111中流下来的氯化镁流入对接腔131内。

63.具体的,如图2所示,在所述对接腔131的底部设置安装孔132,所述安装孔132用于安装所述下管段112。

64.该设置便于将漏斗装置13与下管段112安装在一起。

65.具体的,如图1所示,在所述漏斗装置13的下方设置保温套管133,所述保温套管133与所述下管段112相配合。所述保温套管133固定在所述下管段112的外侧。该设置一方面可以保护下管段112不受刮伤损坏;另一方面,可以对氯化镁起到保温作用,避免氯化镁结块,保证氯化镁顺利流向抬包3。

66.所述电动调整装置14安装在所述保温套管133上。该设置可以避免电动调整装置14对下管段112造成刮伤损坏。

67.具体的,如图1所示,在所述下管段112上安装摄像装置15,所述摄像装置15安装在靠近所述抬包3的一侧。

68.该设置便于下管段112准确地插入抬包3口中,避免氯化镁喷溅到下排料装置1的外面。

69.具体的,如图1所示,所述摄像装置15转动连接在下管段112上。

70.该设置增大了摄像装置15的监控角度和面积,进一步便于下管段112准确地插入抬包3口中,避免氯化镁喷溅到下排料装置1的外面。

71.具体的,如图1和图2所示,在所述上管段111上设置法兰113,所述法兰113设置在靠近所述反应器2的一侧。

72.具体的,所述下排料装置1还包括控制主机,所述控制主机与所述电动调整装置14通讯连接。所述控制主机用于控制所述电动调整装置14的运动。

73.对于所述海绵钛还原过程中自动下排料装置1而言,除了包括所述氯化镁排放管11、加热装置12、漏斗装置13、电动调整装置14和摄像装置15之外还包括其他相关部件,鉴

于其相关部件的具体结构以及具体的装配关系均为现有技术,在此不进行赘述。

74.相对于现有技术而言,本实施例所述的一种海绵钛还原过程中自动下排料装置具有以下有益效果:氯化镁排放管11、加热装置12、漏斗装置13、电动调整装置14和摄像装置15相互关联,共同配合,起到了多重的作用:第一、加热装置12能够对氯化镁排放管11内的氯化镁进行加热,防止氯化镁冷凝结块堵塞氯化镁排放管11;第二、电动调整装置14能够驱动氯化镁排放管11进行上下左右的运动自动对接插入到氯化镁抬包3中,操作简单,大大降低了劳动强度和操作安全风险,提高了工作效率;第三、上管段111与下管段112分离设置一方面便于上管段111与所述反应器2固定连接,另一方面与抬包3对接时,只用驱动下管段112与抬包3对接即可,不需要每次与抬包3对接完重新与反应器2焊接对接,降低了劳动强度,提高了工作效率;第四、当下管段112与抬包3对接时,漏斗装置13可避免从上管段111中流下来的氯化镁喷溅到下排料装置1的外面,确保氯化镁完全流入下管段112中;第五、摄像装置15的设置便于下管段112准确地插入抬包3口中,避免氯化镁喷溅到下排料装置1的外面。

75.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。