一种pbs熔体直纺工艺

技术领域

1.本发明涉及一种熔体直纺工艺,具体涉及一种pbs熔体直纺工艺。

背景技术:

2.聚丁二酸丁二醇酯(pbs)是一种重要的生物可降解聚酯,是由 1,4-丁二酸与 1,4-丁二醇通过逐步缩聚反应制得,其熔点约 115℃,属完全可生物降解热塑性聚酯,易被自然界的多种微生物或动植物体内的酶分解、代谢,最终分解为二氧化碳和水,是典型的可完全生物降解聚合物材料,具有良好的生物相容性和生物可吸收性;另外,pbs 只有在堆肥、水体等接触特定微生物条件下才发生降解,在正常储存和使用过程中性能非常稳定。

3.pbs 与 pp、ldpe 的物理机械性能列于表 1,由表 1 可见,pbs 的物理机械性能较好,力学强度与 ldpe、pp 接近,具有结构材料应有的基本特性,其耐热性能好,热变形温度接近 100℃,加工性能好,可在现有塑料加工通用设备上进行各类加工成型。

4.pbs 以脂肪族二元酸和二元醇为主要原料,其原料可以由纤维素、葡萄糖、乳糖等自然界可再生的农作物产物经生物发酵制得,从而实现来自自然并回归自然的绿色循环。

5.表 1 pbs 与 pp、ldpe 性能对比聚合物熔点(℃)拉伸强度(mpa)断裂伸长率(%)pbs11536430pp17035500ldpe11015800早在 1931 年,carothers就合成了 pbs,但由于当时条件的限制,只能得到相对分子质量较低的 pbs,而无法满足使用要求。随着社会的发展和科技的进步,脂肪族可生物降解材料重新引起了人们广泛的关注,并迅速发展成可生物降解材料的重要分支。

6.1993年,日本昭和高分子公司使用异氰酸酯为扩链剂,采用扩链法得到分子量为 20 万的pbs,从而实现了 pbs的产业化,其生产线规模为 3000t/a。此外,美国的 eastman 公司、德国的巴斯夫公司等也有 pbs 的生产。

7.国内 pbs 产业化进展顺利,中科院理化技术研究所工程塑料国家工程研究中心、上海有机所、清华大学等都对 pbs 类聚酯的合成进行研究,并开发出高相对分子质量 pbs 类聚酯合成的新技术,通过技术转让,相继在安徽安庆、杭州鑫富、山东汇盈实现了塑料级 pbs 的产业化。产品主要用于注塑、吹塑、吹膜、层压、发泡等,实现了国内生物可降解聚酯产品的重大突破。

8.国内主要通过缩合聚合法生产低分子量pbs后期扩链法生产高分子量pbs切片,然后再由pbs切片熔融生产pbs薄膜、纤维等产品。脂肪族聚酯一般可通过缩合聚合法制得。首先是 1,4-丁二酸和过量的 1,4-丁二醇在一定温度下进行酯化反应,得到端羟基的预聚物。酯化完成后,预聚物在催化剂和高温高真空条件下脱除二元醇进行缩聚反应。酯化反应和缩聚反应都是可逆反应,反应后期需要不断脱除小分子才能使反应不断往正方向进行,并且缩聚反应温度较高,容易发生热降解、热氧化等副反应。

9.但是,一直未见 pbs熔体直纺的相关报道,这可能是因为 pbs与常规聚酯(如pet、pbt)相比,一方面由于 pbs 的熔体强度低,所以必须通过增大分子量以提高其物理性能,但随着分子量的提高,熔体的流动性迅速变差、粘弹性增加,使得纺丝、拉膜等成形变得困难;另一方面由于pbs的热稳定性较差,所以合成的pbs分子量分布较宽,加工过程分子量下降明显,尤其对于熔体直纺停留时间较长的输送过程,分子量的下降更难以控制。因此,如何制得分子量大、分子量分布窄、热稳定性较好的pbs,是实现pbs熔体直纺的关键。

技术实现要素:

10.发明目的:本发明的目的是为了克服现有技术中的不足,提供一种通过直接酯化、缩聚工艺生产一定粘度的pbs熔体,然后经过多元一体化装置进行熔体纺丝或拉膜,最大限度降低能源成本,并保证pbs熔体连续、稳定性的pbs熔体直纺工艺。

11.技术方案:为了解决上述技术问题,本发明所述的一种pbs熔体直纺工艺,它包括以下步骤,(1)摩尔比为(1-2.5):1的1,4-丁二醇和 1,4-丁二酸在惰性气体的气氛下一起进入浆料调配槽进行打浆,然后通过泵打入酯化反应器进行酯化反应,酯化反应在绝压20-50kpa、反应温度150-200℃下,配合30-200ppm的钛系催化剂进行,反应时间为1.5-2小时,从而得到酯化率98%以上、酸值5mgkoh/g以下的酯化物;(2)将上述酯化物由酯化泵送入预缩聚反应器,同时添加不超过1%的热稳定剂,在绝压1.5-2.5kpa、反应温度220-250℃下,配合20-50ppm的钛系催化剂进行预缩聚反应,反应时间为1.0-2小时,从而得到特性粘度在0.28-0.4dl/g、-cooh 含量在8-15 mol/t的熔体;(3)将预缩聚反应后的熔体通过预聚泵、预聚过滤器进入终聚反应器,在绝压50-200pa、反应温度240-260℃下,通过圆盘反应器进行最终液相拉膜增粘,反应2-3小时后,特性粘度达到0.8-1.5dl/g,-cooh含量在15-40 mol/t的pbs熔体;(4)将特性粘度达到0.8-1.5dl/g的pbs熔体通过熔体泵经多元一体化装置进行切片切粒或熔体纺丝或拉膜;在熔体纺丝输送中,pbs熔体预进行熔体直纺输送的熔体质量要求:特性粘度在0.8-1.5dl/g、分子量在5万以内,-cooh含量少于50mol/t,符合以上要求的pbs熔体经过多元一体化装置达到特性粘度在1.5dl/g以上、分子量在5万以上,-cooh含量少于50mol/t的熔体进入纺丝生产装置进行直接纺丝;在熔体拉膜输送中,pbs熔体预进行熔体直纺输送的熔体质量要求:特性粘度在0.8-1.5dl/g、分子量在8万以内,-cooh含量少于30mol/t,符合以上要求的pbs熔体经过多元一体化装置达到特性粘度在1.5-1.8dl/g、分子量在10万以内,-cooh含量少于30mol/t的膜用熔体进入拉膜生产装置进行直接拉膜。

12.进一步地,通过所述多元一体化装置,对熔体进行粘度调节或/和品种调节,并且将熔体输送温度控制在150-276℃。

13.进一步地,所述多元一体化装置包括卧式筒体,在所述卧式筒体内设有搅拌轴,在

所述卧式筒体一端设有进料管、另一端设有出料管,在所述进料管一侧设有粘度调节口、另一侧设有品种调节口,在所述进料管内设有迷宫式混合器,在所述卧式筒体和进料管外部设有热媒夹套,在所述进料管下方的搅拌轴上设有推进式螺带,在所述推进式螺带旁的搅拌轴上设有若干凸台ⅰ,在所述推进式螺带旁的卧式筒体内壁上设有若干凸台ⅱ,所述凸台ⅰ和凸台ⅱ错位设置。

14.进一步地,所述粘度调节口设在迷宫式混合器上方。

15.进一步地,步骤(1)中,所述钛系催化剂用量占总产量的30-200ppm。

16.进一步地,所述热稳定剂采用磷酸三苯酯等含磷类的有机酯,添加比例不超过总产量的1%。

17.进一步地,在多元一体化装置内的调整时间是10-60分钟。

18.进一步地,在多元一体化装置内加入扩链剂tdi增粘。

19.其中ppm是指1/106。

20.本发明中,多元一体化装置通过控制添加物料的质量比例、反应温度、高效混合搅拌速度等,结合出料管上的温度、粘度等工艺参数实时反馈自动调整。多元一体化装置采用多边形截面转子配合圆柱形截面定子结构,有效保证pbs熔体分散性和分布性好,最大限度降低停留时间,提高混合效率。本装置可以根据生产品种、产量、粘度等级、产品用途等不同自动设定工艺配比、工艺参数并实现自动调整控制,维持产品质量稳定。

21.有益效果:本发明与现有技术相比,其显著优点是:(1)pbs聚酯是一种性能优良的全降解生物基材料,但普通pbs的突出缺点是分子量太低,力学性能差,pbs熔体基本达不到熔体直纺拉膜或直接纺丝的质量要求,必须要从pbs聚合酯化、预聚以及终聚工艺过程以及pbs熔体输送、过程改性、扩链增粘等多道工序进行整合和优化(例如:聚合采用共聚模式对pbs熔体进行预改性,熔体输送过程再结合添加扩链剂等进行再增粘以及添加改性母粒为后续纺丝、拉膜准备最适合、最优品质的pbs熔体),才可能生产出符合可降解薄膜或纤维质量要求的产品,本发明包括:

①

聚合工艺过程添加一定比例的热稳定剂(如磷酸三苯酯等含磷类的有机酯),降低反应过程中的热降解;

②

将pbs与脂肪族聚酯共聚改性,可以调节其力学性能、热学性能和生物降解性能,如将己二酸等共聚组分引入体系中,可得到pbs共聚物p(bs-co-ba),共聚物(bs-co-es),研究结果表明,共聚物p(bs-co-ba)的结晶度、熔点随己二酸含量的增加先下降后上升,力学性能也服从同样的规律,而生物降解性随己二酸含量的增加而提高,若与己内酯cl共聚,可以形成共聚酯pbs-co-pcl,结果表明,其力学性能随cl含量的增加而降低,断裂伸长率随cl含量的增加而增加,且降解速率远高于pbs和pcl,尤其当cl/bs的比例为4.92时,其生物降解性能比pbs大大提高,基于以上原理,我们可以根据生产的产品用途、质量要求(高强度或高伸长率)选择采用不同的共聚组分引入体系中,同时我们结合多元一体化装置再添加增粘扩链剂来调节熔体分子量、动力粘度等质量指标,为后续拉膜或纺丝提供合格的pbs熔体,从而生产出合符要求的产品;

③

利用多元一体化装置、加线添加扩链增粘剂实现连续质量控制;(2)采用多元一体化装置,其包括卧式筒体,在卧式筒体内设有搅拌轴,在卧式筒体一端设有进料管、另一端设有出料管,在进料管一侧设有粘度调节口、另一侧设有品种调节口,在进料管内设有迷宫式混合器,在卧式筒体和进料管外部设有热媒夹套,在进料管下方的搅拌轴上设有推进式螺带,在推进式螺带旁的搅拌轴上设有若干凸台ⅰ,在推进式螺带

旁的卧式筒体内壁上设有若干凸台ⅱ,凸台ⅰ和凸台ⅱ错位设置,将熔体输送温度控制在150-276℃,根据不同纺丝或拉膜产品的质量要求、使用条件调整粘度,也可以注入其他物质来改变品种,进行多样化生产;(3)采用多元一体化装置后,在流程、品质、成本和能耗方面的优势:pbs的热稳定性较差,所以合成的pbs分子量分布较宽,加工过程分子量下降明显,尤其对于熔体直纺停留时间较长的输送过程,分子量的下降更难以控制;另外,较高分子量pbs熔体动力粘度高,长距离熔体输送管道压降大,熔体剪切速率高、温升大,热降解严重,末端pbs熔体品质无法满足纺丝或拉膜的质量要求,所以有了多元一体化装置,我们可以根据熔体直纺各熔体分配管中的熔体流动特性、结合后道纺丝或拉膜的粘度等质量标准来调整,平衡熔体输送压力降、热降解度、粘度降等指标,从而把聚合pbs熔体送到纺丝或拉膜装置中,同时将其质量指标调整到所需标准范围内,另外,熔体直纺相比切片纺省去了切片输送、熔融等高能耗工序,成本大大降低,通过我们测算:pbs熔体直纺相对切片纺工艺综合能耗下降了45.2%(产品吨能耗57.66kgce/t 下降到 31.58kgce/t)。

附图说明

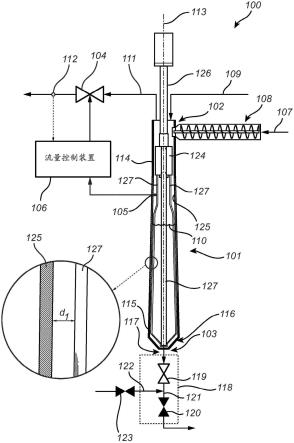

22.图1 是本发明中多元一体化装置的结构示意图;图2是本发明中tdi用量对改性pbs材料特性粘度数[η]的影响曲线图。

具体实施方式

[0023]

下面结合附图和实施例对本发明作进一步的说明。

[0024]

实施例1如图1所示,本发明所述的一种pbs熔体直纺工艺,它包括以下步骤,(1)摩尔比为(1-2.5):1的1,4-丁二醇和 1,4-丁二酸在惰性气体的气氛下一起进入浆料调配槽进行打浆,然后通过泵打入酯化反应器进行酯化反应,酯化反应在绝压20-50kpa、反应温度150-200℃下,配合占总产量30-200ppm的钛系催化剂进行,反应时间为1.5-2小时,从而得到酯化率98%以上、酸值5mgkoh/g以下的酯化物;(2)将上述酯化物由酯化泵送入预缩聚反应器,同时添加不超过总产量1%的热稳定剂,所述热稳定剂采用磷酸三苯酯等含磷类的有机酯,在绝压1.5-2.5kpa、反应温度220-250℃下,配合20-50ppm的钛系催化剂进行预缩聚反应,反应时间为1.0-2小时,从而得到特性粘度在0.28-0.4dl/g、-cooh 含量在8-15 mol/t的熔体;(3)将预缩聚反应后的熔体通过预聚泵、预聚过滤器进入终聚反应器,在绝压50-200pa、反应温度240-260℃下,通过圆盘反应器进行最终液相拉膜增粘,反应2-3小时后,特性粘度达到1.5dl/g,-cooh 含量在30 mol/t的pbs熔体;(4)将熔体温度为160℃、特性粘度达到1.5dl/g的pbs熔体通过熔体泵经多元一体化装置调整,从多元一体化装置出来后的熔体温度为200℃、特性粘度1.4dl/g,在多元一体化装置内的调整时间是10-20分钟,然后进行切片切粒或熔体纺丝或拉膜。

[0025]

所述多元一体化装置包括卧式筒体1,在所述卧式筒体1内设有搅拌轴2,在所述卧式筒体1一端设有进料管3、另一端设有出料管4,在所述进料管3一侧设有粘度调节口5、另一侧设有品种调节口6,在所述进料管3内设有迷宫式混合器7,在所述卧式筒体1和进料管3

外部设有热媒夹套8,在所述进料管3下方的搅拌轴2上设有推进式螺带9,在所述推进式螺带9旁的搅拌轴2上设有若干凸台ⅰ10,在所述推进式螺带9旁的卧式筒体1内壁上设有若干凸台ⅱ11,所述凸台ⅰ10和凸台ⅱ11错位设置,所述粘度调节口5设在迷宫式混合器7上方。

[0026]

实施例2如图1所示,本发明所述的一种pbs熔体直纺工艺,它包括以下步骤,(1)摩尔比为(1-2.5):1的1,4-丁二醇和 1,4-丁二酸在惰性气体的气氛下一起进入浆料调配槽进行打浆,然后通过泵打入酯化反应器进行酯化反应,酯化反应在绝压20-50kpa、反应温度150-200℃下,配合占总产量30-200ppm的钛系催化剂进行,反应时间为1.5-2小时,从而得到酯化率98%以上、酸值5mgkoh/g以下的酯化物;(2)将上述酯化物由酯化泵送入预缩聚反应器,同时添加不超过总产量1%的热稳定剂,所述热稳定剂采用磷酸三苯酯等含磷类的有机酯,在绝压1.5-2.5kpa、反应温度220-250℃下,配合20-50ppm的钛系催化剂进行预缩聚反应,反应时间为1.0-2小时,从而得到特性粘度在0.28-0.4dl/g、-cooh 含量在8-15 mol/t的熔体;(3)将预缩聚反应后的熔体通过预聚泵、预聚过滤器进入终聚反应器,在绝压50-200pa、反应温度240-260℃下,通过圆盘反应器进行最终液相拉膜增粘,反应2-3小时后,特性粘度达到1.3dl/g,-cooh 含量在25mol/t的pbs熔体;(4)将熔体温度为220℃、特性粘度达到1.3dl/g的pbs熔体通过熔体泵经多元一体化装置调整,从多元一体化装置出来后的熔体温度为180℃、特性粘度1.2dl/g,在多元一体化装置内的调整时间是10-20分钟,然后进行切片切粒或熔体纺丝或拉膜。

[0027]

所述多元一体化装置包括卧式筒体1,在所述卧式筒体1内设有搅拌轴2,在所述卧式筒体1一端设有进料管3、另一端设有出料管4,在所述进料管3一侧设有粘度调节口5、另一侧设有品种调节口6,在所述进料管3内设有迷宫式混合器7,在所述卧式筒体1和进料管3外部设有热媒夹套8,在所述进料管3下方的搅拌轴2上设有推进式螺带9,在所述推进式螺带9旁的搅拌轴2上设有若干凸台ⅰ10,在所述推进式螺带9旁的卧式筒体1内壁上设有若干凸台ⅱ11,所述凸台ⅰ10和凸台ⅱ11错位设置,所述粘度调节口5设在迷宫式混合器7上方。

[0028]

实施例3如图1所示,本发明所述的一种pbs熔体直纺工艺,它包括以下步骤,(1)摩尔比为(1-2.5):1的1,4-丁二醇和 1,4-丁二酸在惰性气体的气氛下一起进入浆料调配槽进行打浆,然后通过泵打入酯化反应器进行酯化反应,酯化反应在绝压20-50kpa、反应温度150-200℃下,配合占总产量30-200ppm的钛系催化剂进行,反应时间为1.5-2小时,从而得到酯化率98%以上、酸值5mgkoh/g以下的酯化物;(2)将上述酯化物由酯化泵送入预缩聚反应器,同时添加不超过总产量1%的热稳定剂,所述热稳定剂采用磷酸三苯酯等含磷类的有机酯,在绝压1.5-2.5kpa、反应温度220-250℃下,配合20-50ppm的钛系催化剂进行预缩聚反应,反应时间为1.0-2小时,从而得到特性粘度在0.28-0.4dl/g、-cooh 含量在8-15 mol/t的熔体;(3)将预缩聚反应后的熔体通过预聚泵、预聚过滤器进入终聚反应器,在绝压50-200pa、反应温度240-260℃下,通过圆盘反应器进行最终液相拉膜增粘,反应2-3小时后,特性粘度达到1.5dl/g,-cooh 含量在40 mol/t的pbs熔体;(4)将熔体温度为200℃、特性粘度达到1.5dl/g的pbs熔体通过熔体泵经多元一体

化装置调整,从多元一体化装置出来后的熔体温度为250℃、特性粘度1.8dl/g或以上,在多元一体化装置内的调整时间是30-60分钟,同时在多元一体化装置内加入扩链剂tdi增粘,然后进行切片切粒或熔体纺丝或拉膜。

[0029]

所述多元一体化装置包括卧式筒体1,在所述卧式筒体1内设有搅拌轴2,在所述卧式筒体1一端设有进料管3、另一端设有出料管4,在所述进料管3一侧设有粘度调节口5、另一侧设有品种调节口6,在所述进料管3内设有迷宫式混合器7,在所述卧式筒体1和进料管3外部设有热媒夹套8,在所述进料管3下方的搅拌轴2上设有推进式螺带9,在所述推进式螺带9旁的搅拌轴2上设有若干凸台ⅰ10,在所述推进式螺带9旁的卧式筒体1内壁上设有若干凸台ⅱ11,所述凸台ⅰ10和凸台ⅱ11错位设置,所述粘度调节口5设在迷宫式混合器7上方。

[0030]

由于tdi含有两个高度不饱和的异氰酸酯基-nco,具有很高的反应活性,与pbs分子链端的羟基很容易发生扩链反应,生成氨酯基,使分子量显著提高。反应方程式如下:如下:。

[0031]

如图2所示,从图中可以看出,纯pbs的特性粘数比较低,tdi加入量较少时,特性粘数没有发生太大的变化,随着tdi用量的增加,体系的特性粘数[η]呈现出逐渐增大的趋势。

[0032]

由mark-houwink方程[η]=kmηα可知,当k和α值为常数时,聚合物的分子量与特性粘度呈正相关关系。基于此原理,我们通过调整添加物料(如:扩链剂tdi等)的质量比例、高效混合搅拌速度,并结合出料口pbs熔体在线粘度监测值便可以精确调整pbs的分子量,从而满足后道纺丝或拉膜的质量要求。

[0033]

本发明中的pbs聚酯是一种性能优良的全降解生物基材料,但普通pbs的突出缺点是分子量太低,力学性能差,pbs熔体基本达不到熔体直纺拉膜或直接纺丝的质量要求,必须要从pbs聚合酯化、预聚以及终聚工艺过程以及pbs熔体输送、过程改性、扩链增粘等多道工序进行整合和优化(例如:聚合采用共聚模式对pbs熔体进行预改性,熔体输送过程再结合添加扩链剂等进行再增粘以及添加改性母粒为后续纺丝、拉膜准备最适合、最优品质的pbs熔体),才可能生产出符合可降解薄膜或纤维质量要求的产品,本发明包括:

①

聚合工艺过程添加一定比例的热稳定剂(如磷酸三苯酯等含磷类的有机酯),降低反应过程中的热降解;

②

将pbs与脂肪族聚酯共聚改性,可以调节其力学性能、热学性能和生物降解性能,如将己二酸等共聚组分引入体系中,可得到pbs共聚物p(bs-co-ba),共聚物(bs-co-es),研究结果表明,共聚物p(bs-co-ba)的结晶度、熔点随己二酸含量的增加先下降后上升,力学性能也服从同样的规律,而生物降解性随己二酸含量的增加而提高,若与己内酯cl共聚,可以形成共聚酯pbs-co-pcl,结果表明,其力学性能随cl含量的增加而降低,断裂伸长率随cl含量的增加而增加,且降解速率远高于pbs和pcl,尤其当cl/bs的比例为4.92时,其生物降解性能比pbs大大提高,基于以上原理,我们可以根据生产的产品用途、质量要求(高强度或高伸长率)选择采用不同的共聚组分引入体系中,同时我们结合多元一体化装置再添加增粘扩链剂来调节熔体分子量、动力粘度等质量指标,为后续拉膜或纺丝提供合格的pbs熔体,从

而生产出合符要求的产品;

③

利用多元一体化装置、加线添加扩链增粘剂实现连续质量控制;采用多元一体化装置,其包括卧式筒体,在卧式筒体内设有搅拌轴,在卧式筒体一端设有进料管、另一端设有出料管,在进料管一侧设有粘度调节口、另一侧设有品种调节口,在进料管内设有迷宫式混合器,在卧式筒体和进料管外部设有热媒夹套,在进料管下方的搅拌轴上设有推进式螺带,在推进式螺带旁的搅拌轴上设有若干凸台ⅰ,在推进式螺带旁的卧式筒体内壁上设有若干凸台ⅱ,凸台ⅰ和凸台ⅱ错位设置,将熔体输送温度控制在150-276℃,根据不同纺丝或拉膜产品的质量要求、使用条件调整粘度,也可以注入其他物质来改变品种,进行多样化生产;采用多元一体化装置后,在流程、品质、成本和能耗方面的优势:pbs的热稳定性较差,所以合成的pbs分子量分布较宽,加工过程分子量下降明显,尤其对于熔体直纺停留时间较长的输送过程,分子量的下降更难以控制;另外,较高分子量pbs熔体动力粘度高,长距离熔体输送管道压降大,熔体剪切速率高、温升大,热降解严重,末端pbs熔体品质无法满足纺丝或拉膜的质量要求,所以有了多元一体化装置,我们可以根据熔体直纺各熔体分配管中的熔体流动特性、结合后道纺丝或拉膜的粘度等质量标准来调整,平衡熔体输送压力降、热降解度、粘度降等指标,从而把聚合pbs熔体送到纺丝或拉膜装置中,同时将其质量指标调整到所需标准范围内,另外,熔体直纺相比切片纺省去了切片输送、熔融等高能耗工序,成本大大降低,通过我们测算:pbs熔体直纺相对切片纺工艺综合能耗下降了45.2%(产品吨能耗57.66kgce/t 下降到 31.58kgce/t)。

[0034]

本发明提供了一种思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围,本实施例中未明确的各组成部分均可用现有技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。